сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085321C1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| Способ изготовления кольцевых изделий | 1990 |

|

SU1738466A1 |

| Способ изготовления полых ступенчатых деталей | 1988 |

|

SU1622072A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| Способ изготовления колес | 1991 |

|

SU1797511A3 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ ковки в подкладных штампах поковок типа цилиндрических колес с ободом и ступицей | 1987 |

|

SU1542684A1 |

Использование: в различных отраслях машиностроения при изготовлении шестерен и колес. В процессе осадки заготовки осуществляют формообразование рельефа на одной стороне и вытяжку наружного обода путем обкатывания со стороны заготовки, обращенной к торцу пуансона. Полученный полуфабрикат базируют в матрице ободом и отформованным рельефом, после чего осуществляют выдавливание рельефа на другой стороне и формирование ступицы. В процессе выдавливания заготовка калибруется по наружному диаметру с истечением излишков металла в ступицу. 3 ил.

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения при изготовлении осесимметричных изделий, например шестерен, колес.

Известен способ изготовления осесимметричных изделий типа колес, по которому заготовку в виде прутка последовательно осаживают, осуществляют формообразование рельефа, вытяжку обода и калибровку элементов изделия. Авт.свид. СССР №721200, кл. В 21 Н 1/02.

Недостатком известного способа являются низкая производительность, обусловленная большим количеством штамповочных переходов, и невысокая точность поковок.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления цельнокатанных колес, включающий формообразование обода и диска путем прокатки и последующую калибровку обода. Авт.свид. СССР № 727287, кл. В 21 Н 1/04, 1978.

Для реализации известного способа требуется получение предварительного полуфабриката с оформленной ступицей, полотном и ободом. Это также требует прессового оборудования большой мощности и выполняется за несколько штамповочных переходов. В способе изготовления цельно- катанных колес вытяжку наружного обода и калибровку осуществляют раздельно, что также снижает производительность и не способствует повышению качества.

Цель изобретения - повышение качества изделия и производительности за счет уменьшения технологических переходов,

Поставленная цель достигается тем, что формообразование рельефа на одной стороне и вытяжку наружного обода осуществляют в процессе осадки заготовки путем обкатывания со стороны, обращенной к торцу пуансона, после чего производят одноv|00

со

а

временное формообразование рельефа на другой стороне и калибровку.

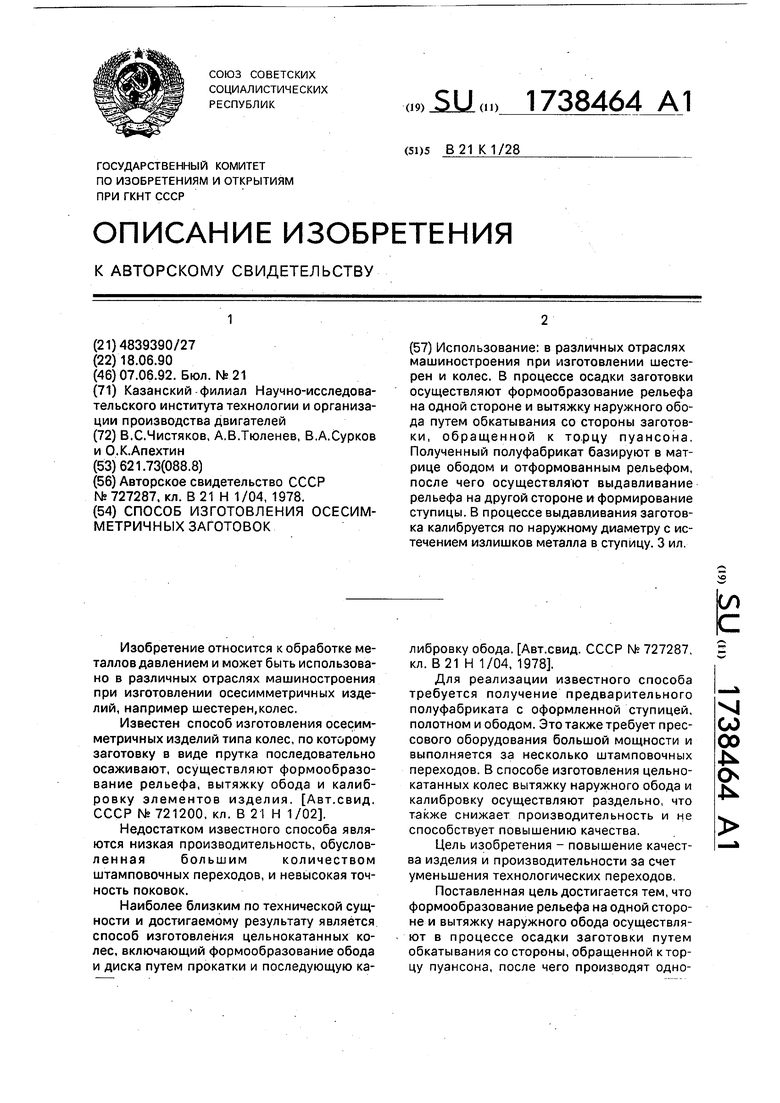

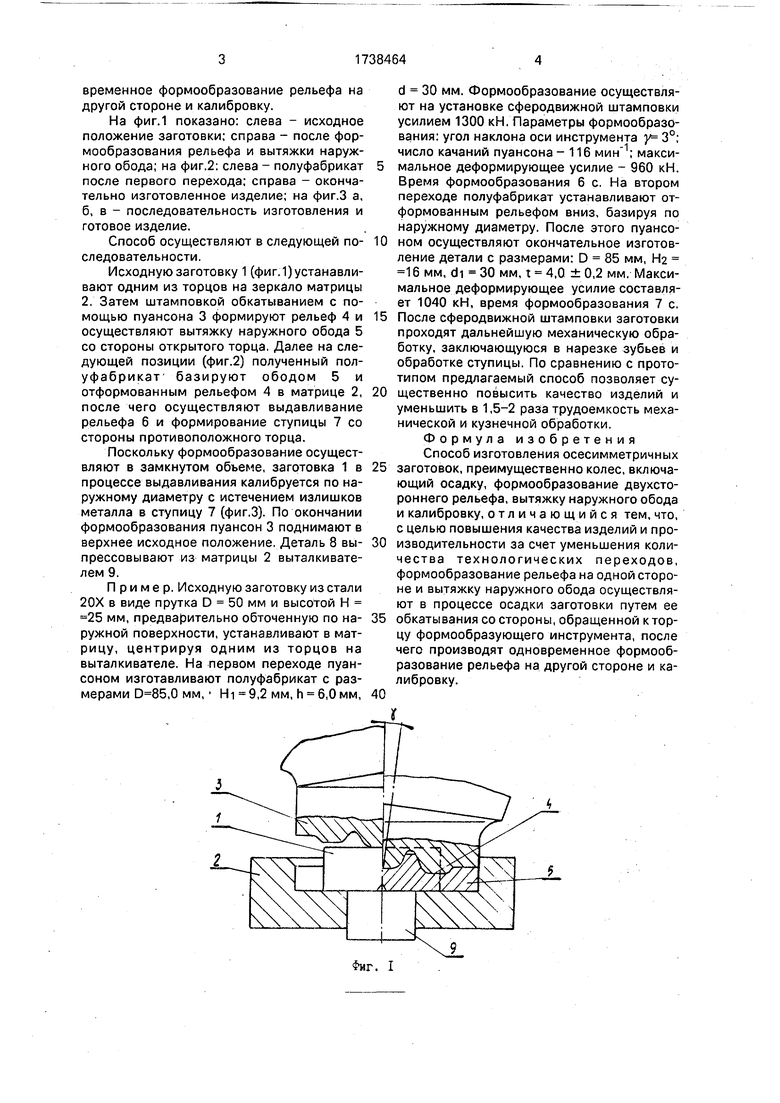

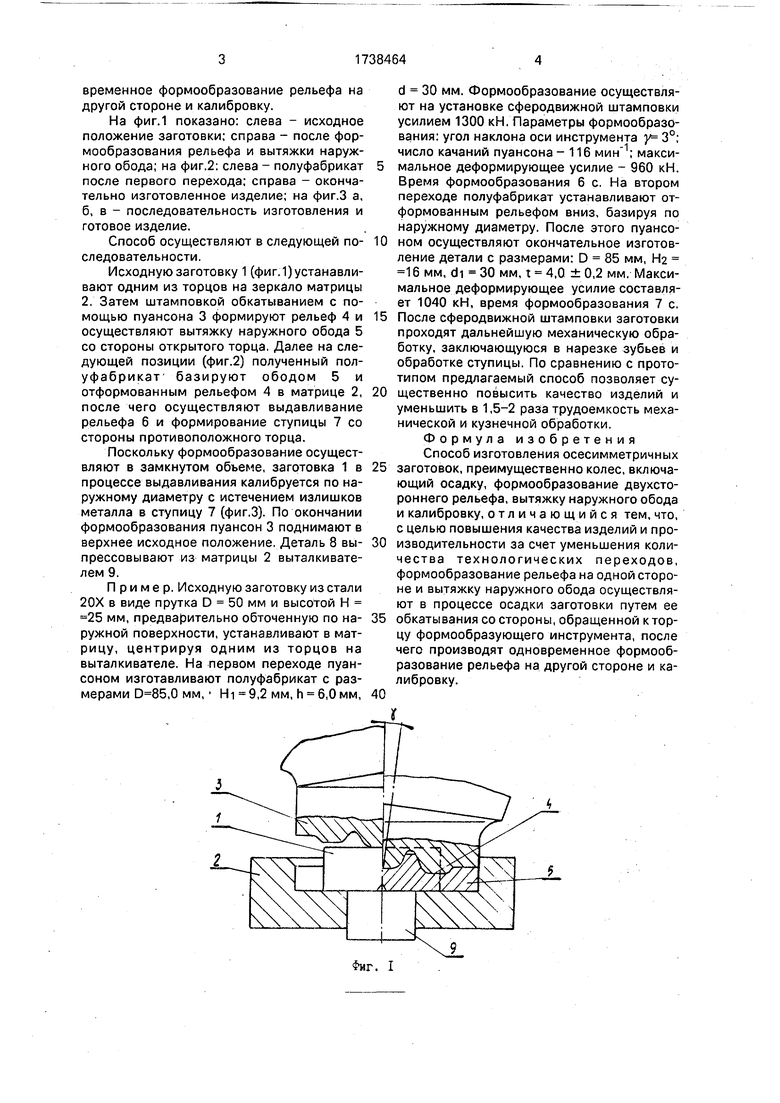

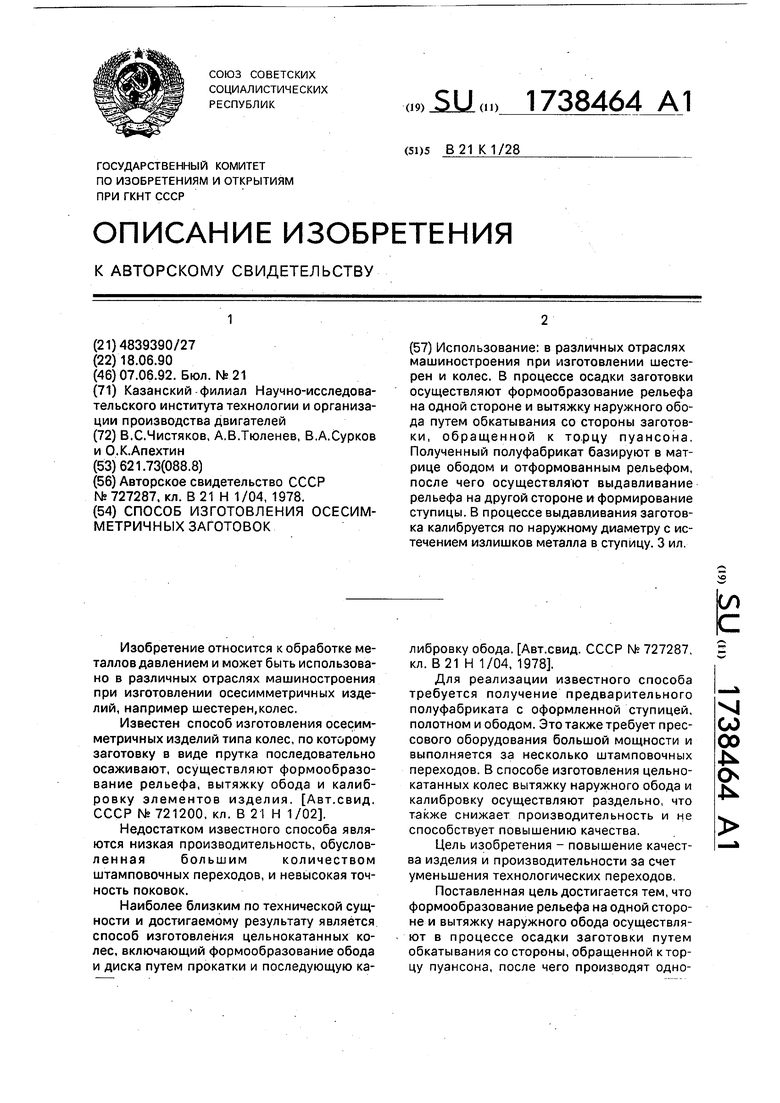

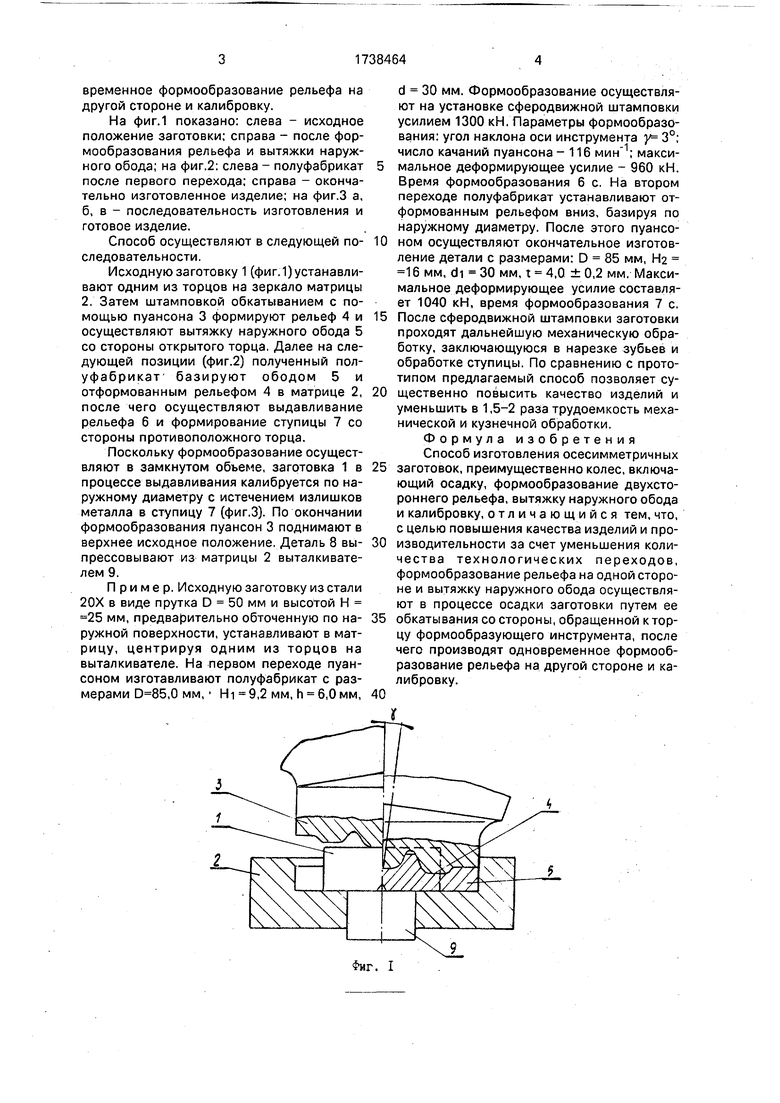

На фиг.1 показано: слева - исходное положение заготовки; справа - после формообразования рельефа и вытяжки наружного обода; на фиг.2: слева - полуфабрикат после первого перехода; справа - окончательно изготовленное изделие; на фиг.З а, б, в - последовательность изготовления и готовое изделие.

Способ осуществляют в следующей последовательности.

Исходную заготовку 1 (фиг. 1) устанавливают одним из торцов на зеркало матрицы 2. Затем штамповкой обкатыванием с помощью пуансона 3 формируют рельеф 4 и осуществляют вытяжку наружного обода 5 со стороны открытого торца. Далее на следующей позиции (фиг.2) полученный полуфабрикат базируют ободом 5 и отформованным рельефом 4 в матрице 2, после чего осуществляют выдавливание рельефа 6 и формирование ступицы 7 со стороны противоположного торца.

Поскольку формообразование осуществляют в замкнутом объеме, заготовка 1 в процессе выдавливания калибруется по наружному диаметру с истечением излишков металла в ступицу 7 (фиг.З). По окончании формообразования пуансон 3 поднимают в верхнее исходное положение. Деталь 8 вы- прессовывают из матрицы 2 выталкивателем 9.

Пример. Исходную заготовку из стали 20Х в виде прутка D 50 мм и высотой Н 25 мм, предварительно обточенную по наружной поверхности, устанавливают в матрицу, центрируя одним из торцов на выталкивателе. На первом переходе пуансоном изготавливают полуфабрикат с размерами ,0 мм, Hi 9,2 мм, Ь 6,0мм,

d 30 мм. Формообразование осуществляют на установке сферодвижной штамповки усилием 1300 кН, Параметры формообразования; угол наклона оси инструмента у 3°; число качаний пуансона - 116 максимальное деформирующее усилие - 960 кН. Время формообразования 6 с. На втором переходе полуфабрикат устанавливают отформованным рельефом вниз, базируя по наружному диаметру. После этого пуансоном осуществляют окончательное изготовление детали с размерами: D 85 мм, На 16 мм, di 30 мм, t 4,0 ± 0,2 мм. Максимальное деформирующее усилие составляет 1040 кН, время формообразования 7 с.

После сферодвижной штамповки заготовки проходят дальнейшую механическую обработку, заключающуюся в нарезке зубьев и обработке ступицы. По сравнению с прототипом предлагаемый способ позволяет существенно повысить качество изделий и уменьшить в 1,5-2 раза трудоемкость механической и кузнечной обработки. Формула изобретения Способ изготовления осесимметричных

заготовок, преимущественно колес, включающий осадку, формообразование двухстороннего рельефа, вытяжку наружного обода и калибровку, отличающийся тем, что, с целью повышения качества изделий и производительности за счет уменьшения количества технологических переходов, формообразование рельефа на одной стороне и вытяжку наружного обода осуществляют в процессе осадки заготовки путем ее

обкатывания со стороны, обращенной к торцу формообразующего инструмента, после чего производят одновременное формообразование рельефа на другой стороне и калибровку.

Фнг. I

Фиг. 2

IТШЩЯт Г

в)

А

f

| Способ изготовления цельнокатанных колес | 1978 |

|

SU727287A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-07—Публикация

1990-06-18—Подача