Изобретение относится к области машиностроения, связанной с производством разъемных узлов скольжения, залитыми антифрикционными сплавами и может быть использовано для ремонтно-восстанови- тельного производства двигателей внутреннего -сгорания: судовых энергетических установок , насосных систем в металлургическом производстве и теплотехнике и др.

Известны конструкции вкладышей подшипников скольжения, включающих стальную обечайку, на которую методом заливки, наплавки и т. д, наносят баббитовый антифрикционный сплав.

Недостатками являются низкие антифрикционные свойства и задиростойкость подшипников, необходимость дополнительного меднения для лучшего теплоотвода, кадмирования, никелирования и прочие улучшающие операции.

Обработкой вкладышей по пат.ГДР N 208370 возможно увеличение задиростой- кости подшипника, но при этом антифрикционные свойства не улучшаются.

Наиболее близким по назначению и технической сущности решаемой задачи является подшипник скольжения и состав покрытий, описанный в заявке на изобретение № 4833511 - прототип.

Способ изготовления данного подшипника и состав антифрикционного покрытия хоть и позволяют существенно повысить ресурс работы подшипника, однако использование подшипника при высоких скоростях скольжения и нагрузках снижает возможности его применения.

Целью настоящего изобретения является увеличения срока службы подшипника.

Цель достигается тем, что в известном способе изготовления вкладышей подшипников скольжения, включающем изготовление стальной основы и нанесение антифрикционного слоя из порошков бронзы, поверх бронзового покрытия наносят покрытие на полимерной основе с наполнителем.

Кроме того, с целью улучшения антифрикционных свойств, в качестве наполнителя вводят дисульфид молибдена.

сл

ч

4

00 00

СО

алюминий и кремний при следующем соотношении компонентов, мас.%:

Дисульфид молибдена19-24

Углерод15-22

Алюминий39-44

Кремний3-6

Полимерная основаОстальное

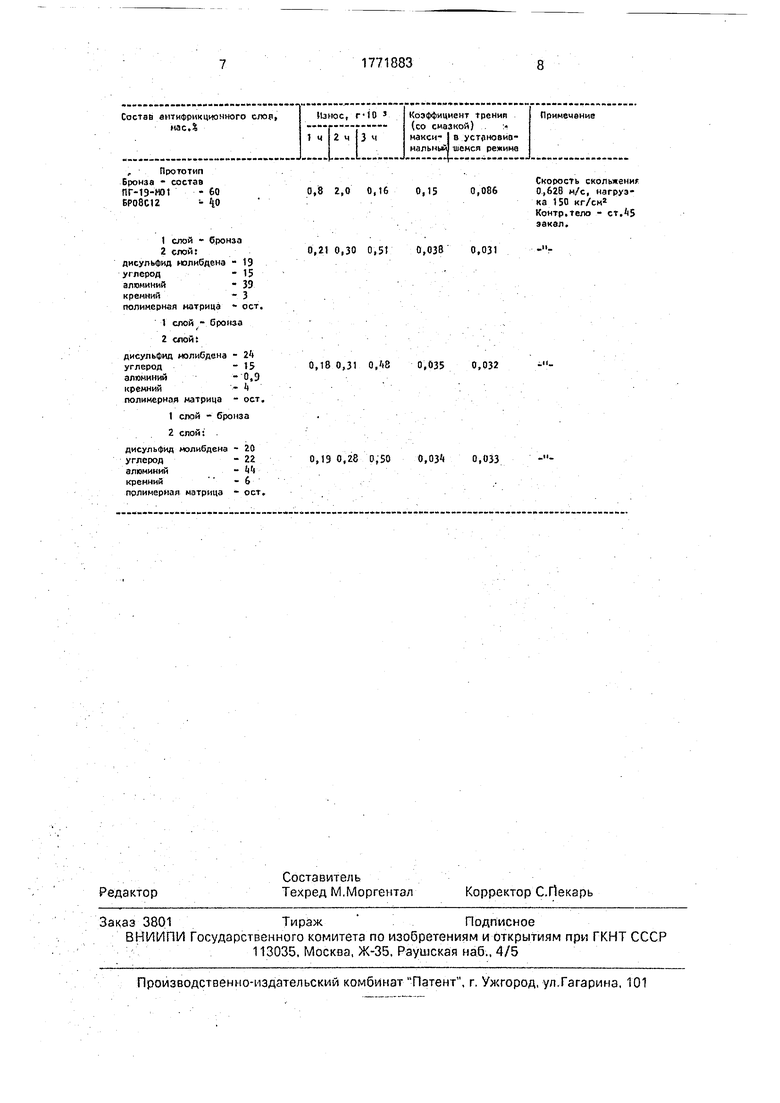

По сравнению с прототипом заявленное техническое решение отличается наличием полимерного покрытия с наполнителем определенного состава, что обеспечивает высокую прочность сцепления с бронзовой подложкой, прочность покрытия и высокие антифрикционные свойства (коэффициент трения и износ в 2 раза ниже, чем по прототипу, отсутствие схватывания и быстрая прирабатываемость подшипника).

В качестве полимерной матрицы покрытия могут быть использованы лак ФБФ- 74Д, ВАФ-31, фторопластовая паста ПФМ-75 и др. фторсодержащиё композиции, а также полиметилсилоксановые жидкости и олигомеры. Для наполнителя используются дисульфид молибдена марки ДМ-1, ДМ-2 и др. В качестве углеродного материала могут быть использованы ламповая сажа, пирографитмарок ГК-2, ГК-3 и др.. предварительно тонкоизмельченные .В качестве алюминия и кремния используются алюминиевые пудры, кремний или их эвтектический сплав. Соотношения компонентов покрытия оптимизированы.

Дисульфид молибдена обеспечивает низкий коэффициент трения в покрытии. Содержание его в покрытии менее 19% увеличивает износ покрытия, а увеличение свы- ше 24% является экономически нецелесообразным из-за высокой стоимости дисульфида молибдена.

Углерод вводится для улучшения прира- батываемости подшипника и снижения износа. Кроме того, углерод способствует упрочнению покрытия при термической обработке. При содержании углерода менее 15% износ увеличивается, а увеличение содержания углерода свыше 22% уменьшает прочность сцепления покрытия с бронзой.

Алюминий и кремний обеспечивают теп- лоотводот полимерного покрытия, повыша- ют несущую способность покрытия в случае его перегрева при трении. При содержании алюминия менее 35% эффект теплоотвода незначителен, при увеличении его содержания более 44% возрастает коэффициент трения и прочность покрытия снижается. При содержании кремния менее 3% увеличивается коэффициент трения покрытия, а при увеличении свыше 6% снижается эффект упрочнения покрытия в сочетании с алюминием.

Технических решений со сходными признаками в части конструктивного чередования антифрикционных слоев вкладышей подшипников и состава полимерного покрытия не обнаружено. Применение подобной конструкции подшипников приводит к увеличению срока межремонтных работ в 2-5 раз, т. к. после выработки полимерного покрытия далее работает бронзовое покрытие, которое имеет свойства, отличающиеся от бронзового покрытия без полимерного слоя.

Дело в том, что бронзовое напыленное покрытие, являющееся подложкой для полимерного слоя, имеет естественную пористость 5-17% и грубую шероховатую поверхность. Полимерное покрытие проникает в поры, что в сочетании с шероховатой поверхностью обеспечивает высокую прочность сцепления. При выработке в процессе эксплуатации полимерного покрытия происходит диффузия легирующих компонентов в бронзовое покрытие, что в сочетании с заполненными полимером порами, позволяет сохранить высокие антифрикционные свойства подшипника и, таким образом, увеличить срок службы механизма. Из изложенного ясно, что предлагаемое техническое решение обладает существенными отличиями и позволяет получить новые технические свойства изделий.

Процесс изготовления вкладышей подшипников заключается в газотермическом напылении бронзового слоя, на который наносится по лакокрасочной технологии полимерное покрытие. Для отверждения полимерного покрытия вкладыши подшипника нагреваются в течение 120-180 мин при температуре 150-180°С.

Полимерное покрытие приготавливается механическим смешением вышеприведенных фторсодержэщих паст или лаков с компонентами наполнителя.

Пример 1. Восстановлению подвергались вкладыши подшипника правильной машины. После восстановления вкладыша до чертежного радиуса газотермическим напылением бронзовым порошком, поверх слоя бронзы наносилось полимерное покрытие кистью и имело следующий состав: дисульфид молибдена 20,1%; углерод 15%; алюминий 39%; кремний 4%.

После отверждения собирали подшипник и машина эксплуатировалась. Через 1000 ч эксплуатации износ подшипника составил 20% от нормативного значения.

Пример 2. Восстановлению подвергались вкладыши шатуна водяного насоса Г305А как в примере 1,

Полимерное покрытие наносилось кистью и имело состав как в примере 1. Через 100 ч эксплуатации износ составил 5% от нормативного.

Пример 3. Изготавливались вкладыши подшипника посадочного места на распределительном валу двигателя НДВ. работающего в паре со сталью 35 по рецептуре примера 1.

В течение навигации износа посадочного места не обнаружено. Износ шатунной детали составил 0,035 мм.

После технической экспертизы вкладышей подшипников и сопряженных деталей установлено, что подшипник сопряжения и детали не имеют царапин, задиров, сколов и т. д. и наблюдается равномерный износ без ухудшения шероховатости поверхности сопряженных деталей.

Результаты проведенных испытаний и исследований на машине трения СМЦ-10 показали, что предложенная конструкция подшипников и состав полимерного покрытия позволяют повысить антифрикционные свойства и увеличить моторесурс машины и механизмов.

В таблице приведены антифрикционные свойства подшипников скольжения.

Для реализации изобретения не требуется нового технологического оборудования или применения новых дефицитных материалов.

Применение предлагаемого способа существенно повысит срок службы судовых

и других двигателей металлургического оборудования, шахтного оборудования, энергетических установок и т. д., где используются подшипники скольжения.

В виду отсутствия информации по всесоюзной номенклатуре изделий, в качестве примера приводим пример расчета экономического эффекта от изготовления подшипников скольжения шатунов насосов

кузнечно-прессового оборудования.

Экономический эффект образуется за счет снижения трудоемкости изготовления, снижения брака, увеличения межремонтного периода при эксплуатации.

Восстанавливались бронзовые вкладыши шатунов насосов станции Г305А. Срок службы шатуна увеличился в 2 раза.

20

Формула изобретения

Способ изготовления вкладышей подшипников скольжения, включающий изготовление стальной основы и нанесение антифрикционного покрытия из порошков бронзы, отличающийся тем, что, с целью увеличения срока службы и улучшения антифрикционных свойств, на бронзовое покрытие дополнительно наносят покрытие на полимерной основе с наполни- телем из дисульфид молибдена, углерода, алюминия и кремния при следующем соотношении компонентов, мас.%:

Дисульфид молибдена19-24

Углерод15-22

Алюминий39-44

Кремний3-6

Полимерная основаОстальное

60

4.0

0,8 2,0 0,16 0,15

Скорость скольжение 0,628 м/с, нагрузка 150 кг/см Контр.тело - ст.45 закал.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ С ВЫСОКИМИ ХАРАКТЕРИСТИКАМИ | 2001 |

|

RU2267034C2 |

| Способ изготовления вкладышей подшипников скольжения | 2023 |

|

RU2803208C1 |

| Способ химико-термической обработки стальных изделий | 1991 |

|

SU1812235A1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2528542C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С НАНОСТРУКТУРНЫМ МЕТАЛЛОКЕРАМОМАТРИЧНЫМ АНТИФРИКЦИОННЫМ ПОКРЫТИЕМ | 2012 |

|

RU2485365C1 |

| ВКЛАДЫШ РАДИАЛЬНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ ТУРБОАГРЕГАТА | 1999 |

|

RU2162174C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 1993 |

|

RU2076960C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

Сущность способа: изготавливают стальную основу и на нее последовательно наносят покрытие из бронзового порошка и покрытие на полимерной основе, содержащей дисульфид молибдена, углерод, алюминий и кремний при следующем соотношении компонентов, мас.%: дисульфид молибдена 19-24, углерод 15-22, алюминий 39-44, кремний 3-6. 1 табл.

0,21 0,30 0,51 0,038 0,031

0,18 0,31 0, iS 0,035 0,032- 0,19 0,28 0,50 0,034 0,033-

| Вахтель А | |||

| В | |||

| Прогрессивная технология изготовления и контроля тонкостенных вкладышей подшипников | |||

| Л.: Изд | |||

| ЛДНТП, 1967 | |||

| Авторское свидетельство СССР №4833511, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1992-10-30—Публикация

1991-01-02—Подача