сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ ОТ ПРИМЕСЕЙ МЕТИЛОВОГО СПИРТА | 2007 |

|

RU2366643C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОЛА | 2019 |

|

RU2705581C1 |

| Способ получения циклогексанона | 1980 |

|

SU1255618A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ ФЕНОЛА | 1971 |

|

SU322021A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ | 2011 |

|

RU2468864C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНА | 2018 |

|

RU2701735C1 |

| Способ гидрирования ацетона в изопропиловый спирт | 2018 |

|

RU2675362C1 |

| Способ получения циклогексилциклогексанона-2 на основе фенола | 1979 |

|

SU869250A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОЛА ИЛИ ЦИКЛОГЕКСАНОНА | 2005 |

|

RU2296741C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ФЕНОЛА ДО ЦИКЛОГЕКСАНОНА | 2013 |

|

RU2528980C2 |

Использование: химическая технология, производство циклогексанона из фенола. Сущность изобретения: гидрирование фенола водородом в паровой фазе в двух последовательно соединенных реакторах с подачей газа и жидкости прямотоком сверху вниз над катализатором палладий на окиси алюминия при 130-140°С в первом реакторе и при 110-125°С во втором. Каждый реактор разделен на три равные зоны, в которых катализатор разбавлен гранулированным керамическим материалом в различных соотношениях. Загрузки первого реактора (объем керамики на один объем катализатора): первая зона 4-5, вторая зона 2-3, трет ья зона 1-1,5, а второго реактора - первая зона 1-1,5, вторая зона 2-2,5, третья зона . Продукт.реакции охлаждают, конденсируют, сепарацией отделяют циркулирующий в системе водород и перегоняют Селективность превращения фенола в конечный продукт 98%., количество смол 6-8 кг на 1 т циклогексанона. 6 табл.

Изобретение относится к химической технологии и может быть использовано в производстве капролактама, в котором в качестве одного из промежуточных продуктов используется циклогексанон.

Известен способ получения циклогексанона путем гидрирования фенола на никель хромовом катализаторе при давлении 1,5- 2,5 МПа и температуре 130- 150°С в присутствии водорода. Мольное соотношение газ-фенол составляет 100 1. Недостатком данного способа является сложность технологического процесса, а также то, что в процессе производства циклогексанона получается большое количество осмоленных продуктов.

Известен также способ получения циклогексанона путем гидрирования фенола на палладиевом канализаторе в два этапа, на первом этапе температуру поддерживают

равной 130-140°С, на втором - 110-130°С. при этом степень разбавления катализатора инертным материалом (силикагель, керамика) в первом реакторе больше, чем во втором. Недостатком данного способа является наличие большого количества осмоленных продуктов.

Целью данного-технического решения является повышение выхода циклогексанона за счет снижения образования осмоленных продуктов.

Поставленная цель достигается тем, что в способе получения циклогексанона путем гидрирования фенола на палладиевом катализаторе разбавленном.инертным материалом едва этапа при температуре 130-140°С на первом этапе и температуре 110 -125°С на втором о согласно предлагаемому изобретению создают по ходу процесса в каждом реакторе по три равных зоны со

VI VI N)

О Ю

следующим соотношением катализатор - инертный материал : в первом реакторе в первой зоне 1: (): во второй - 1 : (2-3) и в третьей - 1 :(1-1,5) и во втором реакторе в первой зоне 1,5-1, во второй - 1 : (2-2,5) и в третьей - 1 : (4-5).

На фиг. 1 представлена схема загрузки катализатора в реакторы- с применением разбавления катализатора инертным материалом.

Процесс осуществляется следующим образом.

Фенол в парообразном состоянии вМе- сте с водородом с мольным соотношением газ-фенол (10-15) : 1 поступает в первый реактор, в котором поддерживается температура 130-140°С и давлением 0,3 МПа. Катализатор перед загрузкой в реактор разбавляется инертным материалом. В качестве катализатора использовались цилиндрические гранулы окиси алюминия, покрытые тонким поверхностным слоем палладия, насыпной плотностью 0,5 г/мл Размеры гранул катализатора (палладия на носителе окиси алюминия) 4 мм в диаметре, 6 мм - высота. В качестве инертного материала использовались керамические цилиндрические гранулы со сквозным отверстием вдоль оси гранул. Размеры гранул инертного материала: внешний диаметр 8 мм, диаметр отверстия 0,4 мм высота 12 мм, насыпной вес 1,2 г/мл.

Процесс протекает в кожухоотрубном реакторе, в котором для съема тепла реакции в межтрубное пространство подается горячая вода. Поскольку процесс протекает в катализаторной трубке диаметром 33 мм м высотой 7 м, то целесообразно рассматривать весь технологический процесс относительной этой трубки, а не всего реактора, так как число трубок характеризует только производительность реактора. Катализатор на 1 /3 объема реактора по ходу реакционной массы разбавляется инертным материалом, в объемных долях катализатор : инертные материалы 1 : (4-5); на следующей 1 /3 объема реактора - 1: (2-3); в оставшейся 1/3 объема реактора 1 : (1-1,5). В катализаторную трубку в I зону 1 реактора длиной 3,5 м засыпалось.0,3 кг катализатора и 2,87 кг инертного материала, во И зоне первого реактора длиной 3,5 м засыпалось 0,5«,кг катализатора и 2,4 кг инертного материала, в третьей зоне первого реактора длиной 3 м засыпалось 0,64 кг катализатора и 1,53 кг инертного материала. Реакционная смесь выходит из первого реактора, при этом циклогексанон составляет в ней 75% (без учета водорода), и направляется во второй реактор, в котором поддерживают температуру равной 110-130°С/ за счет кипения конденсата в межтрубном пространстве. Реакционная смесь проходит последовательно три зоны реактора: в первой объемное отношение катализатор : инертн ый материал составляет (1,5-1): 1, во второй 1 : (2-2,5), в третьей 1 : (4-5). В катализаторную трубку второго реактора в первой зоне длиной 3 м засыпалось 0,64 кг

катализаторам 1,53 кг инертного материала, во вторую зону длиной 3,5 м засыпалось 0,5 кг катализатора и 2,4 кг инертного материала, в третью зону длиной 3,5 м второго реактора засыпалось 0.3 кг катализатора и 2,87

кг инертного материала. Продукты реакции выделяются из парогазовой смеси после реакторов за счет конденсации и сепарирования от циркуляционного газа. Состав продуктов реакции таков: 88-92% циклогексанона, 5-6% циклогексанола, 1-5% непрореагировавшего фенола и менее 0,8% побочных продуктов.

Инертные материалы выполнены в виде трубочек со сквозным осевым отверстием,

что позволяет отводить по отверстиям перегретые газовые потоки и тем самым выравнивать температуру в нескольких слоях катализатора.

Пример. Фенол в парообразном состоянии вместе с водородом подают в первый реактор. Процесс проводят под небольшим избыточным давлением 0,3 МПа. В реакторы загружают предварительно лалладиевый катализатор, количество которого определяют из расчета: на 0,9 кг жидкого фенола t кг катализатора и керамические инертные материалы в виде трубочек. Мольное отношение газ-фенол составляет 10:1.

Первый реактор по длине условно разбит на три зоны. Объемное отношение катализатор : инертный материал в первой зоне равно 1 : 4, во второй 1 : 2, в третьей 1:1. Из первого реактора реакционная смесь

подается во второй реактор, который также разбит на три зоны. Объемное отношение катализатор ; инертный материал в первой зоне 1: 1, во второй 1 : 2, в третьей 1 : 4. То есть в катализаторную трубку засыпалось в первый реактор следующее ко- личество катализатора и инертного материала в кг; в первую зону 0.3 и 2,87, во вторую - 0,5 и 2,4, в третью - 0,64 и 1,53, а во второй реактор в первую зону 0,64 и

1,53, во вторую - 0,5 и 2,4, в третью 0,3 и 2,87 соответственно. Температуру в первом реакторе поддерживают 135°С, во втором 120°С. Продукты реакции выделяют из парогазовой смеси Состав продуктов реакции

таков: 92,5% циклогексанона, 5,5% циклогексанола, 1,5% - непрореагировазшего фенола. 0,5% побочных продуктов.

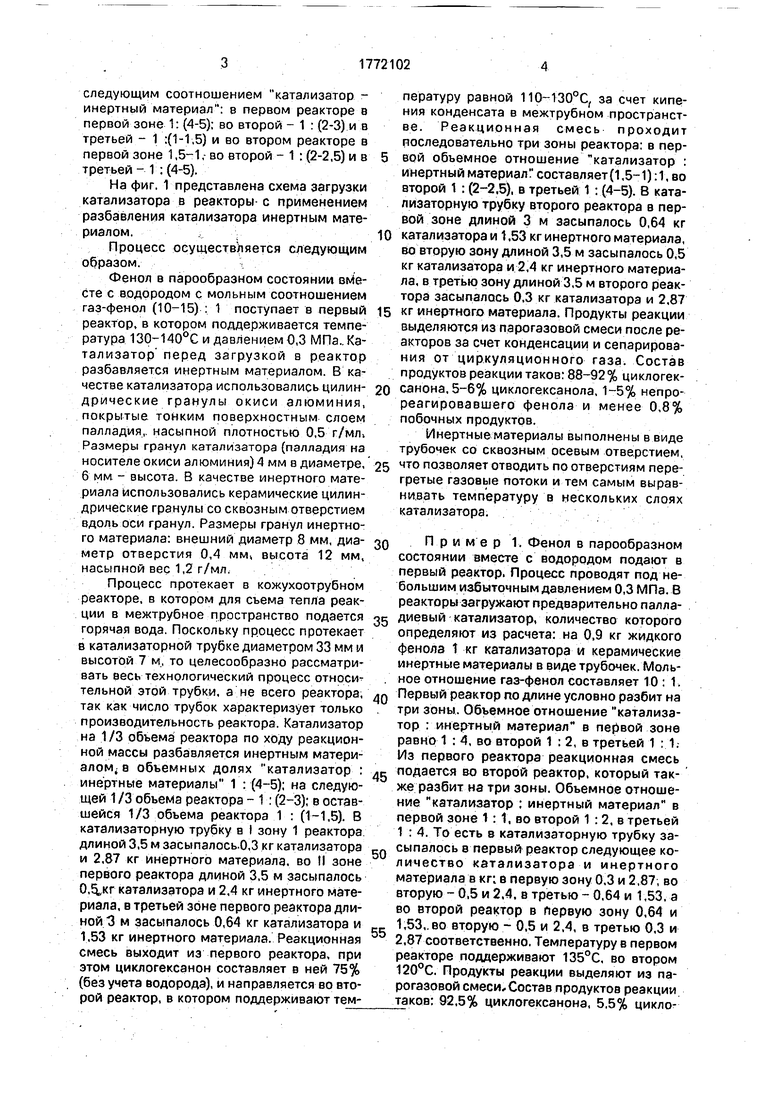

Примеры 2-6. Способ осуществляется также,как описано в примере 1 только объемные отношения катализатор : инертный материал в первой зоне первого реактора варьировали. Результаты экспериментов сведены в табл. 1.

Как видно из таблицы 1 оптимальные объемные отношения катализатор : инертный материал 1 : (5-4) для первой зоны первого этапа (реактора).

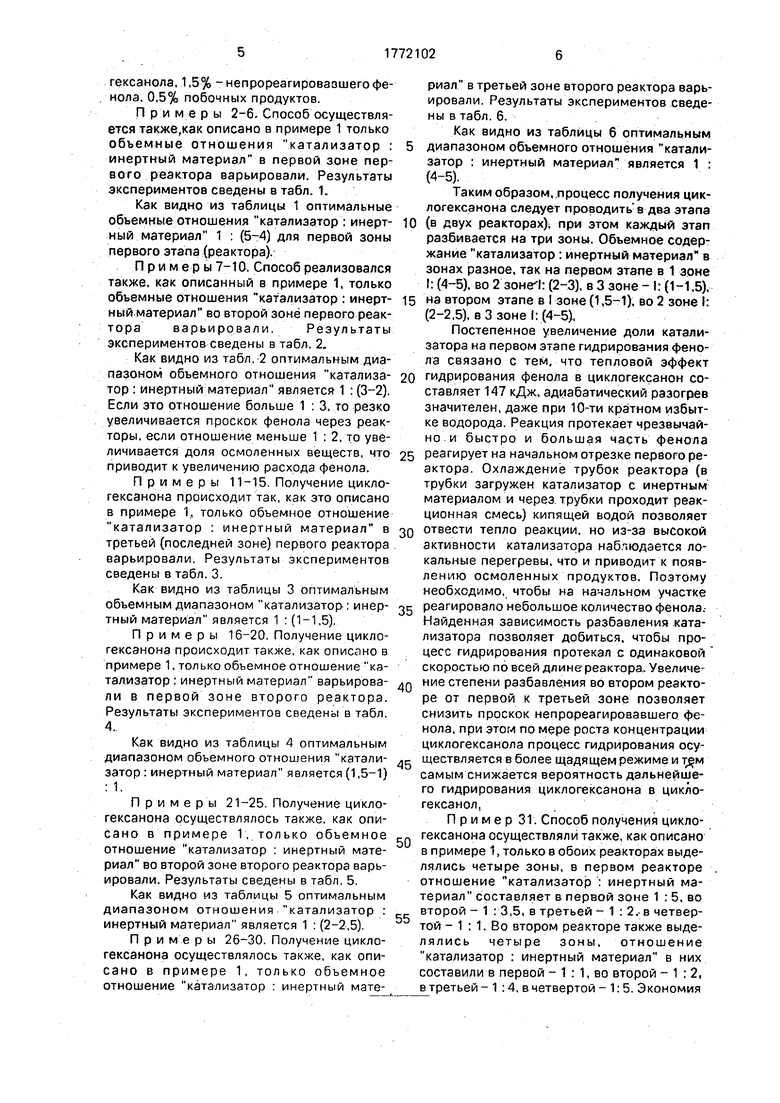

Примеры 7-10. Способ реализовался также, как описанный в примере 1, только объемные отношения катализатор : инертный материал во второй зоне первого реак- тора варьировали, Результаты экспериментов сведены в табл. 2.

Как видно из табл. 2 оптимальным диапазоном объемного отношения катализатор : инертный материал является 1 : (3-2). Если это отношение больше 1 : 3, то резко увеличивается проскок фенола через реакторы, если отношение меньше 1 : 2, то увеличивается доля осмоленных веществ, что приводит к увеличению расхода фенола.

Примеры 11-15. Получение цикло- гексанона происходит так, как это описано в примере 1, только объемное отношение катализатор : инертный материал в третьей (последней зоне) первого реактора варьировали. Результаты экспериментов сведены в табл. 3.

Как видно из таблицы 3 оптимальным объемным диапазоном катализатор: инертный материал является 1 :(1-1,5).

Примеры 16-20. Получение цикло- гексанона происходит также, как описано в примере 1. только объемное отношение катализатор : инертный материал варьировали в первой зоне второго реактора. Результаты экспериментов сведены в табл. А.

Как видно из таблицы А оптимальным диапазоном объемного отношения катализатор : инертный материал является (1,5-1) : 1.

Примеры 21-25. Получение цикло- гексанона осуществлялось также, как описано в примере 1, только объемное отношение катализатор : инертный материал во второй зоне второго реактора варьировали. Результаты сведены в табл. 5.

Как видно из таблицы 5 оптимальным диапазоном отношения катализатор : инертный материал является 1 : (2-2,5).

Примеры 26-30. Получение цикло- гексанона осуществлялось также, как описано в примере 1, только объемное отношение катализатор : инертный материал в третьей зоне второго реактора варьировали. Результаты экспериментов сведены в табл. б.

Как видно из таблицы б оптимальным

диапазоном объемного отношения катализатор : инертный материал является 1 : (4-5).

Таким образом, процесс получения цик- логексанона следует проводить в два этапа

0 (в двух реакторах), при этом каждый этап разбивается на три зоны. Объемное содержание катализатор : инертный материал в зонах разное, так на первом этапе в 1 зоне I: (4-5). во 2 зоне : (2-3), в 3 зоне - I: (1-1,5).

5 на втором этапе в I зоне (1,5-1). во 2 зоне I: (2-2,5), в 3 зоне I: (4-5),

Постепенное увеличение доли катализатора на первом этапе гидрирования фенола связано с тем, что тепловой эффект

0 гидрирования фенола в циклогексанон составляет 147 кДж, адиабатический разогрев значителен, даже при 10-ти кратном избытке водорода. Реакция протекает чрезвычайно и быстро и большая часть фенола

5 реагирует на начальном отрезке первого реактора. Охлаждение трубок реактора (в трубки загружен катализатор с инертным материалом и через трубки проходит реакционная смесь) кипящей водой позволяет

Q отвести тепло реакции, но из-за высокой активности катализатора набтюдается локальные перегревы, что и приводит к появлению осмоленных продуктов. Поэтому необходимо, чтобы на начальном участке

с реагировало небольшое количество фенола.- Найденная зависимость разбавления катализатора позволяет добиться, чтобы процесс гидрирования протекал с одинаковой скоростью по всей длине реактора. Увеличео ние степени разбавления во втором реакторе от первой к третьей зоне позволяет снизить проскок непрореагироаавшего фенола, при этом по мере роста концентрации циклогексанола процесс гидрирования осус ществляется в более щадящем режиме и т$м самым снижается вероятность дальнейшего гидрирования циклогексанона в цикло- гексанол,

Пример 31. Способ получения циклогексанона осуществляли также, как описано в примере 1, только в обоих реакторах выделялись четыре зоны, в первом реакторе отношение катализатор : инертный материал составляет в первой зоне 1 : 5, во второй - 1 : 3,5, в третьей - 1 : 2. в четвертой - 1 : 1. Во втором реакторе также выделялись четыре зоны, отношение катализатор : инертный материал в них составили в первой - 1 : 1, во второй -1:2, в третьей - 1 :4, в четвертой -1:5. Экономия

5

фенола составила 3.0 кг на 1 т циклогекса- нона, доля непрореагировавшего фенола 1,5%i то есть улучшение показателей процесса по сравнению с трехзонными реакторами не наблюдалось, а сложность в засыпке катализатора возросла и следовательно разбивать реактор более чем на три зоны нецелесообразно.

Пример 32. Способ получения цикло- гексанона осуществляется также, как оли- сано в примере 1, только в обоих реакторах выделялись две зоны: в первом реакторе отношение катализатор : инертный материал в первой зоне составило 1 : 3, во второй - 1 ; 1,5, во втором реакторе в первой зоне 1 :1, во второй - 1 :2,5. Экономия фенола составила 1,2 кг, а доля непрореагировавшего фенола 2,2%. То есть технологические параметры- значительно хуже, чем при разбивке реакторов на три зоны.

Размеры зон с разным уровнем катализатора во всех опытах выбирались одинаковыми, равными 1/3 высоты реактора. Экспериментальные данные показывают, что оптимальные размеры данных зон следующие: на первом этапе (в первом реакто- ре)длина 1 зоны h (0,3-0,35)1,длина2зоны 12 (0,25-036)1, длина 3 зоны 1з (0,2-0,3)1; во втором реакторе длина 1 зоны U-(0,25- 0,35)1, длина 2 зоны Is (0,3-0,35)1, длина

3 зоны 1е (0,3-0,35)1, где ( - длина реактора.

Формула изобретения Способ получения циклогексанона гидрированием фенола в паровой фазе избытком водорода над катализатором палладий на окиси алюминия в двух трубчатых реакторах, реакционное пространство каждого из которых разделено на три равные зоны, при 130-140 С в первом реакторе и 110- 125°С во втором реакторе и при подаче смеси газа и жидкости сверху вниз с разбавлением слоев катализатора керамическим материалом, гранулы которого соизмеримы с гранулами катализатора, причем в первом реакторе первые по ходу реакционной массы слои катализатора содержат больше керамических гранул, чем следующие слои, конденсацией катализата, сепа- рационным отделением циркулирующего водорода и выделением конечного продукта перегонкой, отличающийся тем, что, с целью повышения выхода конечного продукта и снижения количества смол, катализатор смешивают с керамическими гранулами в следующих отношениях (обьем керамики на один обьем катализатора): в первом реакторе - первая зона -4:5: вторая зона -2:3; третья зона - 1 : 1,5, а во втором реакторе - первая зона - 1 : 1,5; вторая зона - 2 : 2,5; третья зона -4:5.

35

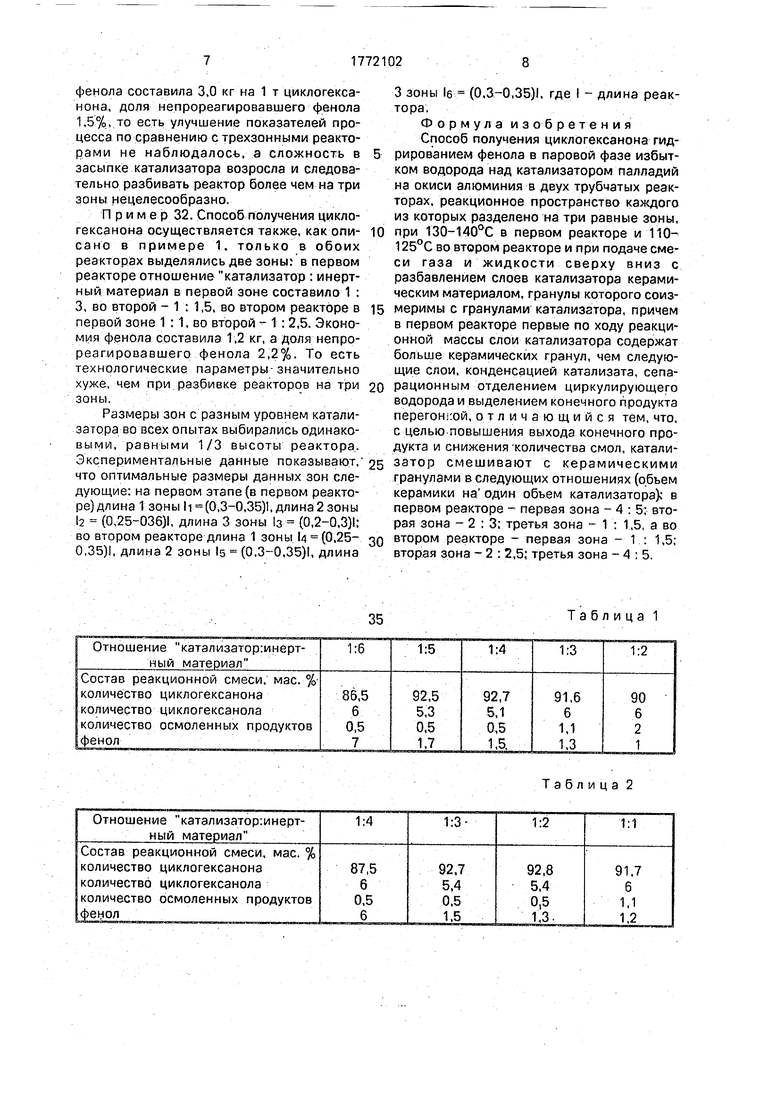

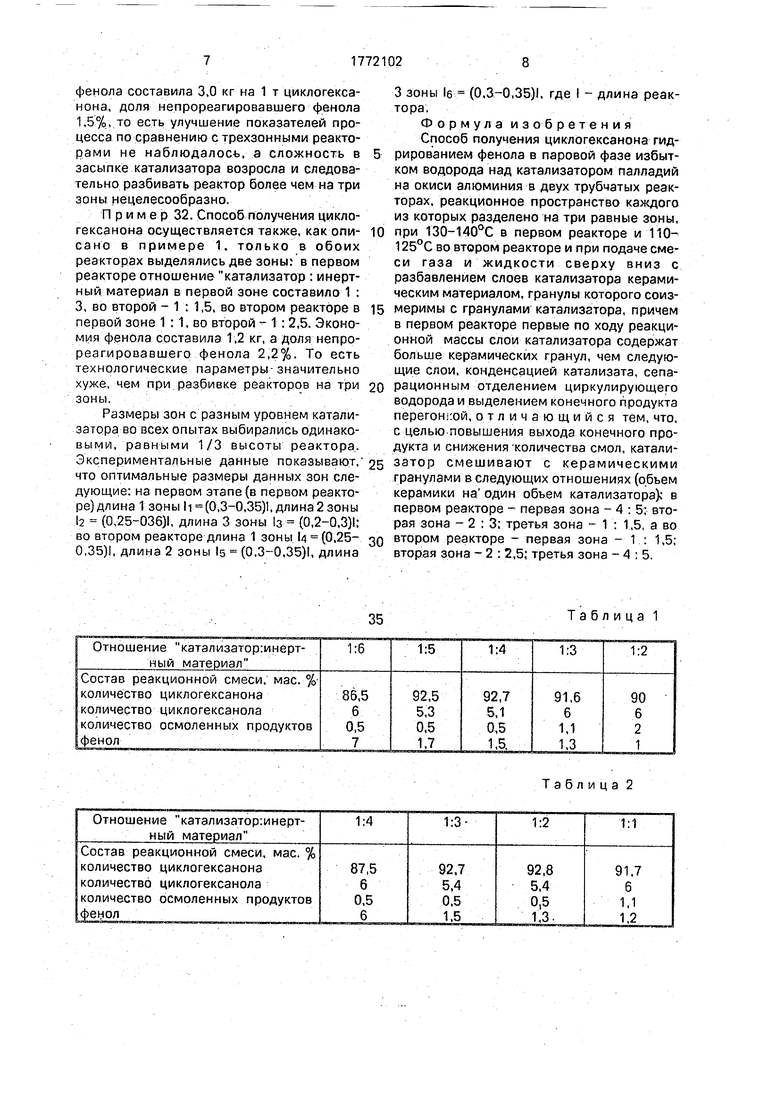

Таблица 1

Таблица 2

Таблица 3

Таблица 4

Таблица 5

Таблица б

| Производство капролактама | |||

| Под ред | |||

| В И.Овчинникова - М.: Химия, 1977 г | |||

| стр | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Там же, стр | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

1992-10-30—Публикация

1990-04-27—Подача