1

Изобретение касается способа получения циклогексанона методом селективного каталитического гидрирования фенола в газовой фазе на катализаторе, носителем которого является окись алюминия, модифицированная кальцием, а активным, компонентом - палладий. , Дпя получения циклогексанона используется наряду со способом окисления циклогексана способ г:идрирования фенола. В то время, как двухступенчатому способу, т.е. гидрированию в циклогексанон с применением никелевых катализаторов и последующему дегидрированию в циклогексанон, напри- мер на цинковых модифицированных катализаторах, отводится второстепенное техническое значение, способ получения циклогексанона в одной ступени конкурирует со способом окисления циклогексана. Он по сравнению со способом окисления характеризуется преж.- де всего лучшей экономией материала и значительным уменьшением образования побочных продуктов и дает, кроме того, очень чистый циклогексанон.

Эффективность такого селект свного способа гидрирования определяется свойствами используемого катализатора. При этом используются только пал ладиевые катализаторы на носителе, отличающиеся прежде всего концентрацией активных компонентов и их распределением, химическим составом, формой и текстурой материала носителя, видом и концентрацией добавленных при необходимости промоторов или ингибиторов.

Известные способы проводятся в диапазоне температур 15-250°С и при давлении 0,05-0,3 МПа.

В 1ГО-84 185 описывается способ с палладиевым катализатором на цеоли- товой основе типа X в качестве носителя. В качестве параметров способа указываются температура 105-170 С, а также нагрузка 0,11 об/об.ч. Достигаемое превращение фенола по данному способу составляет 70 мас.% циклогексанона в катализате, что является неудовлетворительным. Более высокие активность и сел ективность достигаются с папладиевьм катализатором на цеолитовой основе типа клиносорб 4 согласно DE-OS2107395,

Недостатком этого способа для его технического применения является неудовлетворительное поведение активность - время. Неудовлетворительные

результаты по селективности и активности получают для катализатора палладий - окись алюминия при 75-150 С в паровой фазе (DE-AS ФРГ-1124487).

В DE-PS 1144267 улучшение селективности проводится за счет модификации с 0,1 до 1 мас.% натрия в форме гидроокиси натрия или карбоната натрия. Выходы циклогексанона вьше 90 мас.% достигаются однако только при продолжительности реакции более 150 мин. Кроме того, требуется фенол с очень низким содержанием железа, серы и галогенов.

Способы селективного гидрирования фенола в газовой фазе при температуре 120-180 С описаны в патентах DD-51635, DD-69585 иВВ-85341.

Используемые катализаторы содержат 0,3-5 мас.% палладия на одном носителе, который содержит наряду с активным глиноземом еще 10-40 мас.% гидроокиси или окиси щелочноземельных металлов. При нормальных условиях и хорощем превращении фенола достигается выходу ц иклогексанон а, до 97-98 мас.%. Срок службы катализатора без регенерации 3000-4500 ч и достигает в общей сложности при многократной регенерации 15000 ч.

К основным недостаткам данных способов относятся: - плохие формовочные свойства материала носителя, требующие сравнительно большего сжатия и сложной технологии процесса (недостаток, который полностью не устраняется формовкой в экструдатов, предложенной в DD-85341), - большой насыпной вес катализатора, - различная форма и длина экструдатов, - необходимость проведения Дополнительно активации водородом и обработки гид розином вне реактора с целью улучшения активности и селективности катализаторов, - малая гибкость способа в отно пении к определенным вредным веществам, специфичным при получении исходного продукта, а также к изменению соотношения активности и селективности в течение нормального старения катализатора на протяжении всего периода эксплуатации.

В DD-92243 описывается катализатор для селективного гидрирования фенола в газовой фазе, носителем у которого является алюминий типа шпинели.

Недостатками являются сравнительно малая активность и селективность

при высоких концентрациях палладия (1,8 мас.% Pd), кроме того, сложност в изготовлении типов шпинели, а также необходимость ;проведения- вос(2та- новления щелочным раствором формали- на или водородом при необходимой отмывке хлорида.

В DE-OS2606489 описан способ получения циклогексанона в газовой или жидкой фазе при 120-220 С, который использует в качестве носителя катализатора смесь карбоната и гидрофосфата щелочноземельных металлов. Нежелаемое образование побочных-продукто до 1,2 мас.%, специальное прйготовле ние используемого карбоната кальция, неэкономичнее формирование смеси катализатора в таблетки, а также большое содержание палладия в катализаторе являются недостатками данного про . цесса.

DE-AS 2025726 описывает способ получения циклогексанона в паровой фазе при 100-150°С и максимальном давлении 0,2 МПа в присутствии катализа тора, который для достижения достаточной селективности должен иметь в качестве активного компонента палладий, нанесенный очень тонким слоем на периферийну1о поверхность гранулы носителя. В качестве носителя используется J -А , которая содержит А-6 мас.% карбоната натрия.

Наряду с экстремнопериферийным расположением палладия в зерне катализатора необходимо, чтобы предлага- емый катализатор, кроме того, бьт модифицирован ртутью или ртутью и сульфидом натрия с целью достижения селективности, отвечающей уровню техники. Кроме того, повышается чувстви- тельность к вредным веществам, вызванная неизбежным частичным отравлением ртутью и сульфидом натрия и вследствие этого уменьшается срок службы катализатора. Регенерация, особенно in situ, связана со сложностями, так как при обычных условиях регенерации происходит частичное удаление из катализатора добавленных модификаторов. Из-за чрезвычайно высокой концентра- дин палладия на геометрической поверхности носителя неизбежно происходит потеря благородного металла.

Целью изобретения является увеличение производительности катализато- ра.

Использование предлагаемого катализатора позволяет обеспечить боль

,

Q д

j

5 0

0

шой выход циклогексанона, а также высокую степень конверсии фенола. Катализатор обладает более длительным сроком службы, активность и селективность которого можно было бы легко и целенаправлено регулировать в рамках способа, катализатор имеет малый насыпной вес и обеспечивает эффективное использование палладия.

Б основу предлагаемого способа положен способ селективного гидрирования фенола в циклогексанон в газовой фазе с использованием активного пал- ладиевого катализатора на носителе с большой собственной селективностью, обеспечивающего во всех рабочих фазах, как высок то степень превращения фенола, так и большой выход циклогексанона и длительный срок службы катализатора.

Хотя микропористые катализаторы с сильноразвитой поверхностью или с высоким содержанием и большой диспер- ностью палладия обладают высокой активностью, их селективность к образовавшемуся циклогексанолу, а также образованию других, нежелаемых продуктов конденсации, относительно.мала. Основную причину следует искать в продолжении гидрогенизации циклогека- санона внутри гранулы катализатора, вызванной замедленной массопередачей. Такая высокая активность должна быть уменьшена в целях улучшения селективности частичным, необратимым отравлением.

Катализаторы микропористые со слаборазвитой поверхностью обладают по сравнению с предьщущими, несмотря на довольно высокую концентрацию палладия, сравнительно малой активностью. В обеих случаях срок службы катализ§- торов и гибкость процесса гидрирования ограничены действительной активностью.

Следующей задачей является создание катализатора для процесса, имею- щего большую селективность гидрирова- ния без сложной и, как правило, необратимой деактивации благодаря оптимальной концентрации и распределению палладия в формовке носителя при неизменно большой основной активности И не тормозящего массопередачу.

Высокая концентрация окиси щелочноземельных металлов или гидроокислов в носителе окиси алюминия оказывает положительное влияние на определенные каталитические свойства, однако явля

г

ется причиной тому, что не происходит образование оптимальной порострукту- ры, катализатор имеет большой насыпной вес, формовки носителей окиси щелочных земель при пропитывании активными компонентами склонны к растрескиванию или разрушению, обратное получение палладия из отработанных катализаторов возможно с большими трудностями и только при больших потерях При этом необходимр изменить концентрацию кальция или щелочноземельных мегаллов без уменьщения положительного влияния этих компонентов на активность и селективность катализатора.

Условия процесса оказывают влияние на селективность, время работы катр1изатора, а также на гибкость и стабильность процесса гидрирования, напримерJ при колебаниях параметров режима или состава сырья. При этом невозможно только за счет управления процессом гидрирования с помощью температуры в реакторе или количеством вЪдоро да Ь существить на всем протяжений эксплуатации постоянно высокую конверсию фенола и одновременно большой выход циклогексанона и максимальный срок службы катализатора. Это невозможно также и потому, что различные в еличинь, оказывающие влияние, - колебания нагрузок, изменение состава исходных прдуктов, изменения, свя- з 1нные со старением свойств каталйза:- торов в зависимости от срока службы, требуют проведения различных температурных изменений, благоприятных для процесса.

Во многих случаях срок службы катализатора или превращение фенола значительно ухудшаются из-за малого количества плохоудаляемых, специфичных для исходного продукта примесей. . При этом необходимо устранить нежелаемое влияние на процесс гидрирования специфичных для исходного продукта примесей и создать дополнительные возможности для регулирования температуры в реакторе, дпя превращения фенола и выхода циклогексанона.

Это достигается способом селективного гидрирования фенола в газовой фазе при 100-200 С в присутствии пал ладиеного катализатора на носителе, причем согласно предлагаемому спосо- бу содержание палладия в катализаторе составляет 0,1-1,0 мас.%, нанесен його на периферийную поверхность фор

0

5

0

5

5

0

0

5

0

мовки носителя, причем в качестве носителя служит окись алюминия, модифицированная кальцием, содержание :кальция при (0,5-4 мас.%) рассчитывают как окись кальция, причем компонент кальция находится в таком физико-химическом состоянии в катализаторе, которое не позволяет определить с помощью обычных рентгенографических методов значительного количества алюмината кальция. Катализатор имеет насыпной вес 0,6 кг/л, удельную поверхность 120-170 и общий объем пор не менее 0,5 см /г, из которого не менее 30% с радиусом

О

500 А, причем газообразная исходная смесь содержит замедлитель или сое- . динение, образующееся в условиях реакции in situ, и. температура газообразной исходной смеси на входе в слой катализатора находится выше термодинамической температуры насыщения фенола.

Замедлитель или же подходящее соединение имеется в исходном продукте и/или добавляется в газообразную смесь перед входом в реактор.

При проведении процесса согласно предлагаемому способу используется водородосодержащий газ гидрогенизации с плотностью 0,3-1,0 кг/м в нормальном состоянии.

Необходимая аппаратура для проведения предлагаемого процесса состоит из испарителя фенола, теплообменника, реактора и последовательно подключенной аппаратуры для отделения продуктов реакции. Газ гидрогенизации на- сьпдается в испарителе фенольным паром и нагревается в теплообменнике до желаемой температуры на входе в реактор. Селективное гидрирование происходит в трубчатом реакторе, заполненном катализатором и охлаждаемом с помощью рубашки. После выхода из р актора происходит отделение из газообразной реакционной смрси с помощью конденсации циклогексанона, незначительного количества циклогекса- нола и непррреагировавшего фенола. Оставшийся газ, свободный в значительной степени от продуктов реакции, может быть полностью или частично возвращен в испаритель после добайки необходимого количества свежего газа i гидрогенизации.

Согласно предлагаемому способу I процесс проводят преимущественно с катализатором, содержащим 0,3-0,7

мас.% палладия и 1,5-3,0 мас,% окиси кальция, причем указанные количества кальция (окиси кальция) служат основой для расчетов и не указывают яа физико-химическую природу компонен- тов кальция, находящихся в катализаторе. Благодаря физико-химическому состоянию кальция в катализаторе достигаются, несмотря на уменьшение концентрации окиси кальция, неожидан ные частичные улучшения каталитических свойств на один порядок по сравнению с катализаторами, содержащими 10-50 мас.% кальция или другой окиси щелочноземельных метеллов. Прочность на сжатие формовки хорошая и ее истирание при механической нагрузке очен мало.

Палладий наносится преимущественно на поверхность формовки носителя в виде периферийной поверхности толщиной до 1 мм. Экстремальное периферийное распределение, например глубина проникновения 50,2 мм, не приводит к улучщению селективности, одна- ко неизбежно сильно увеличивает потери палладия благодаря истиранию при техническом шримене нии катализатора.

Предпочитасмь е удельная поверхность катализатора 135-150 м щий объем пор не менее 0,65 см /г, распределение пор должно максимально

О

составлять 60% пор с радиусом 100 А 10-15% пор с радиусом 100-500 А и не менее 30% микропор с радиусом более 500 А.

Благодаря пропорциональному соотношению макро- и микропор, а также концентрации, находящейся в катализаторе, соответствующей структуре пор, удельной поверхности и распреде лению палладия, обеспечивается высокая каталитическая активность , и достигается отличная селективность катализатора без активирования или парциального отравления, так как массо- передача в основном парциального отравления, и происходит без препятствий.

Предпочитаемая форма катализато- ра - экструдаты с диаметром 2-6 мм и

длиной 8-15 мм.

Физические и химические свойства катализаторов в особенности его состав, его физическая и геометрическая структура и химическое состояние его компонентов определяют его высокую каталитическую активность, отличные

2

-tоf ь

2025

, 35

50

55

40

селективные качества, а также очень хорошую активность - время при селективном гИдрировани фенола. Парциальное отравление, например, при гидра- зинной обработке серой или ртутными соединениями не происходит, поэтому нет необходимости в реакции восстановления вне реактора, требующей больших затрат.

Увеличивается выхсгд циклогексано- на и срок службы катализатора благодаря применению замедлителя, используемого в качестве дополнительного средства управления процессом. В качестве замедлителя используется преимущественно окись углерода, образующаяся в катализаторе in situ из муравьиной кислоты. Муравьиная кислота, содержащаяся в малых количествах лрежде всего в феноле, при получении фенола кумольным способом, удаление которой представляет значительную трудность, проходит дегидратацию на катализаторе согласно изобретению при выбранных условиях процесса преимущественно с образованием окиси углерода. Муравьиная кислота содержится как примесь в используемом феноле. Она может быть также добавлена в фенол в виде водного, спиртного или фенольного раствора или в исходную газообразную смесь в каком-нибудь другом месте перед реактором. Предпочитаемая концентрация муравьиной кислоты в пересчете на количество фенола составляет 2-50 ппм.

Концентрацию окиси углерода в реакторе устанавливают в зависимости от режима: количеством муравьиной кислоты, насколько она не задана содержанием в исходном продукте, количеством газа, возвращаемого в процессе после очень значительного отделения продуктов реакции и/или полной или частичной метанизацией окиси углерода, содержащегося в вог.вратном газе. Метанизация происходит на никелевом катализаторе при температурах между 140 и 250°С, предпочтительно в боковом потоке, что позволяет использовать фенолы с концентрацией муравьиной кислоты более 50 ппм.

Кроме окиси углерода могут быть использованы другие замедлители, например вода или аммиак. При этом концентрация замедлителя в реакционной смеси устанавливается так, что при возможно мягких условиях реакции достигается как высокая степень превращения фенола, так и большой выход циклогексанона. Она также зависит от соответствующего уровня активности катализатора. Новые или свежие после регенерации катализаторы требуют для оптимального режима более высокого содержания замедлителя, чем катализаторы с более продолжительным сроком службы.

Хорошо влияет на увеличение выхо- да циклогексанона и уменьшение расхода водорода применение сравнительно высокой плотности газа гидрогенизации. Процесс проводят преимущественно с плотностью газа 0,5-0,85 кг/м в нормальном состоянии.

Установлено, что, несмотря на экзотермию реакции гидрирования и нежелаемое влияние высоких температур

в реакторе на образование циклогексанона, результат процесса гидрирования улучшается, если температура газообразной исходной смеси при входе в слой катализатора вьше нормальной температуры реактора или термодинамической температуры насыцения фенола.

В предлагаемом способе по сравнению с известными рядом применяется высокоактивный и очень селективный катализатор, уровень активности которого может быть быстро и обратимо приспособлен к каждой производственной ситуации прежде всего с помощью концентрации замедлителя. Таким обра

зом, в результате максимальной активности новых или свежих после регенерации катализаторов не снижается результат работы как в начальной фазе из-за ограниченной селективности, так и после продолжительного срока службы из-за слишком ограниченной активности. Кроме того, предлагаемьш способ позволяет быстро и надежно без ухудшения степени превращения или селективности устранить технически неизбежные колебания параметров процесса или состава продукта, позволяет достигать постоянно больших выходов циклогексанона при одновременно высокой степени превращения фенола и значительно большем сроке службы катализатора между отдельными циклами регенерации.

При зтом газ гидрогенизации благодаря высокой плотности газа,может быть оптимально использован в процессе дЛя химического превращения - и требования к чистоте фенола, особенно

12556)8

10

0

5

0

0

5

-

в отношении содержания муравьиной кислоты, значительно ниже, причем затраты на очистку при синтезе фенола заметно уменьшаются.

Предлагаемый катализатор создает значительные преимущества. Его применение так просто, что отпадает последующая реакция восстановления, связанная с технологическими затратами, или парциальная дезактивация,.которая необходима для всех известных, достаточно активных катализаторов. Значительные экономические преимущества дает, кроме того, малый насыпной вес и сравнительно низкое содержание палладия. Так, например, для катализатора согласно DE-PS 69585 и 85341 с .насыпным весом примерно 1,0 кг/л на 1м. объема катализатора при содержании палладия 0,6 мас.% необходимо 6 кг палладия. У предлагаемого катализатора с насыпным весом, например, 0,58 кг/л установлено, что с концентрацией палладия 0,5 мас.% достигаются одинаковые или лучшие каталитические свойства. Это означает, что на 1м катализатора необходимо только 2,9 кг палладия. Данное преимущество ,еще заметнее при сравнении с катализаторами, содержащими шпинели, предложенными в DE-PS 92243, с концентрацией палладия 1,8 мас.%, В пересчете на одну загрузку реактора получается, значительная экономия благородного метелла.

Исследования показали, что по сравнению с известными катализаторами, богатыми кальцием или окисями щелочных земель, потери палладия при переработке использованных катализаторов могут быть значительно уменьшены из-за уменьшенного содержания кальция.

Пример 1. Путем осаждения щелочи алюмината натрия кисльш раствором нитрата алюминия получают известным способом гидрогель алюминия типа бемита, перемешивают в месильной машине в пластическую массу и формуют в экструдере в экструдаты с диаметром 3,4 мм. Сушку или кальци- нирование проводят в ленточной сушилке и в конвейерной печи прокаливания с временем пребывания 150 или 360 мин, при 0-110 или 480-500°С,

12 л почти нейтрального раствора нитрата кальция, приготовленного из окиси кальция и азотной кислоты .с-содержанием кальция 78 г/л, разбавляют

11

водой согласно влагоемкости носителя 83% до объема 58 л и наносят опрыскиванием на 70 кг формованного изделия из окиси алюминия.

Высуиенный в ленточной сушилке при -10 - модифицированньй кальцием носитель попадает затем .во вра- щающу }ся трубчатую печь.

Для установления требуемой текстуры катализатора проводят отжиг при температуре на входе , при температуре зоны прокаливания при проходе продукта отжига 2,7 внутренней поверхности.

Восемь сегментов с тремя поворотными плитами каждьтй и 4 об, печи/мин гарантируют равномерное кальцинирование носителя. Введение противотоком горючих газов в количестве 400 норм, газа/ч обеспечивает равномерный .нагрев формованных заготовок катали- заторов и отвод имеющегося остаточного водяного пара из глинозема.

Получают носитель- со следующими

характеристиками: Общий объем пор (Vp ), Объем микропор ( I), Объем мезопо (Vp 100-500 А), Объем макропор ( i), Поверхность, м /г Рентгеноструктура

мало Влагоемкость, мас.% 78

-А1 у-А1,0,

0,73 0,38 0,09

0,26 139

Л

3 кг раствора нитрата палладия, содержащего 100 мас.% Pd, увеличива- ют дистиллированной водой до 39 л общего объема согласно влагоемкости 78 мас.%, хорошо перемешивают и вводят в контакт с 50 кг носителя катализатора в течение 35 мин.

Затем влажный катализатор сразу же подвергают сущке в течение 30 мин горячим воздухом при -Ю С.

После 24 ч сушки при проводят ОТЖИГ в тоннельной печи при 450- 470°С, причем нитрат палладия разлагается и фиксируется на периферийном прочно сцепленном, диспергированном слое палладия толщиной 0,4 мм.

Катализатор характеризуется еле- дующими показателями, мас,%: содержание Pd 0,57; содержание СаО 1,8; насьшной вес 0,54; прочность на исти55618

to

15

12

ранне 99,5; истирание 0,4; глубина проникновения слоя Р 0,4 мм.

Рентгеноструктура, текстура, поверхность и объем пор соответствуют носителю.

Определение механической прочности проводятся стандартным методом с помощью крутящегося барабана с четырьмя поперечными ребрами при 60 об/мин в течение 15 мин.

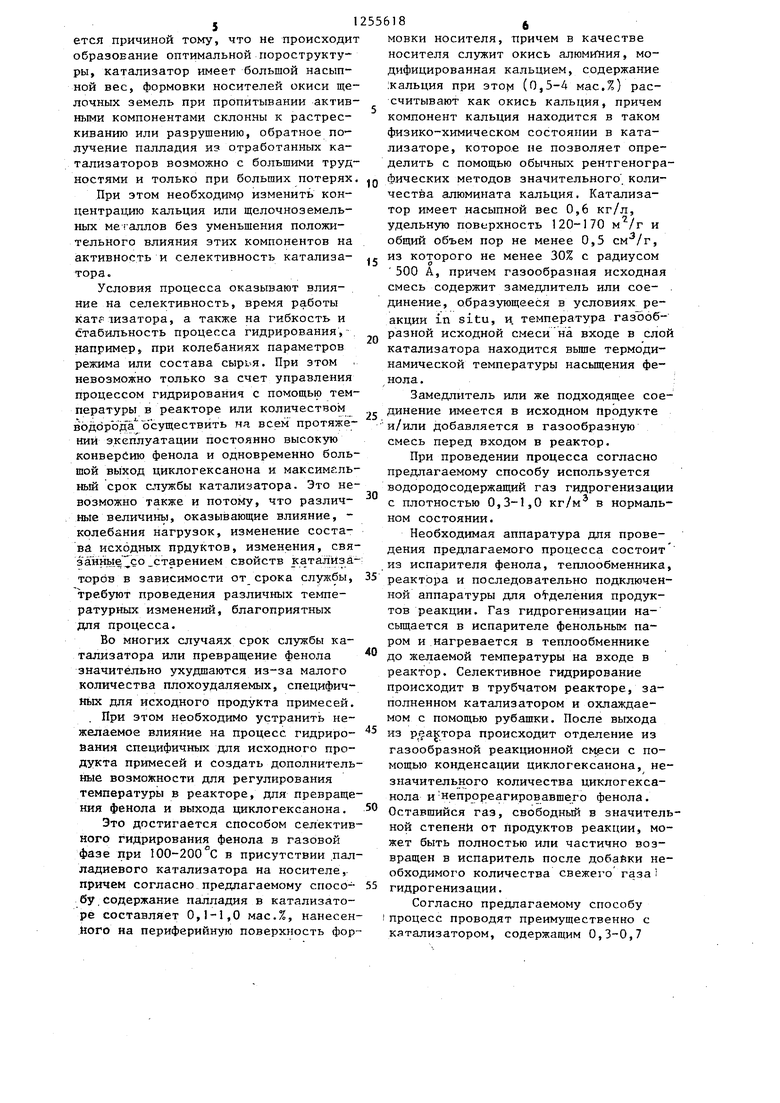

Пример 2. Характеристики использованных в этом примере катализаторов приведены в табл.1.

Таблица 1

периферического слоя Pd, мм Рентгеновская структура y-AlOj, Мало

54 г катализатора А или 60 г катализатора В располагают в реакционной трубе, вокруг которой течет обогревающая или охлаждающая среда и обрабатывают водородом в течение 8 ч при . После установления в реакционном пространстве температуры 135°С через катализатор при нормальном давлении в один проход пропускают смесь 70 л/ч водорода, содержащую 49 г парообразного фенола. Количество окиси углерода, добавляемое водороду, устанавливается так, что содержание СО в среднем составляет 150 ппм. После отделения конденсируемых компонентов получают продукт реакции, содержащий в среднем 97-98 мас.% циклогексанона, 1,5-2 мас.% циклогексанола,а также 0,5 мас.% непрореагировавшего фенола. Доля высококипящих побочных продуктов 0,1 мас.%.

С целью поддержания по возможности постоянного и оптимального состава продукта гидрирования при уменьшении степени превращения фенола проводят снижение концентрации окиси углерода .

1312556

в водороде после 1400, 3200 и 5100 ч до 120, 90 и 70 ппм.

Испытания продолжаются в течение 10500 или 12000 ч без наблюдения снижения работоспособности катализатора.

Пример 3. В каталитической аппаратуре для испытания используют соответственно 55 г катализаторов, характеристики которых приведены в .табл.2.10

Таблица 2

Характеристики

Показатели для катализатора

С одержани е, ма с.%

Pd

СаО

Насыпной вес, кг/л

Поверхность,, м /г

Общий объем пор, см Объем noph 500 А,

Глубина проникновения периферического слоя, мм0,3

Рентгеновская структура Г-А1,Оз, мало

. После фазы активизации в потоке водорода при 185°С в течение 6 ч смесь 70 л/ч водорода и 47 г парообразного фенола, содержащего, 380 ппм муравьиной кислоты, пропускают при 135 С в реакционном пространстве в один проход через катализатор.

Анализ конденсируемых компонентов дает продукт реакции, содержащий в среднем 97,7-98,4 мас.% циклогексано на, 152-1,6 мас.% циклогексанола, а также 0,3 мас.% непрореагировавшего фенола. Доля высококипящих побочных продуктов 0,07 мас.%.

При уменьшении степени превращени фенола после 1600, 4500 или 8100 ч проводят снижение концентрации муравьиной кислоты в феноле соответственно до 300, 220 или 160 ппм, после чего снова устанавливают пёрвона- чальньпЧ состав продукта выхода гидри рования или же держат почти постоянным .

В целом испытания продолжаются в течение 11500 ч работы без наблюдения снижения работоспособности ката- лизатора.

Пример 4.;(сравнительный). Для сравнения с предлагаем1 гм испыты

0

5

0

5

1814

вают катализатор (98г), изготовленный согласно DD-85341 со следующими характеристиками :

Содержание, мае.% Pd0,54

СаО23,7

Насыпной-вес, кг/л 0,98 Поверхность, м /л 112 Общий объем пор, см /г 0,17 Объем пор

г 100-500 А, CMVr 0,09 Объем пор г 100 А, 0,1 Активирование и каталитическое испытание проводят аналогично .примеру I, Для достижения оптимально возможных количеств циклогексанона используются концентрации СО в газе в зависимости от времени эксотуатации, которые приведены в табл.3.

Таблица 3 Время, ч|40о|90о|160о|210о|2800

КонцентрацияСО, ппм 190 140 90 60 40

30

Время, ч

3500 3800

Концентрация СО, ппм

30

20

5

0

5

15

После отделения конденсируемых компонентов получают продукт реакции, содержащий в среднем 93 мас.% циклогексанона, 4-5 мас.% циклогексанола, 1,5 мас.% непревращенного фенола и 0,6 мас.% высококипящих примесей.

После 3800 ч происходит заметное снижение степени превращения, которое не может быть компенсировано дальнейшим понижением содержания окиси углерода. Катализатор для восстановления своей работоспособности должен быть регенерирован смесью азот - воздух in situ при 185 С.

Для проведения сравнения проводят испытания такого же катализатора в свежем состоянии без добавки замедлителя . Получаемый при зтом продукт гидрогенизации имеет в среднем 78 - циклогексанон 16 циклогексанол 5% высококипящей и 0,8 низкокипящей примеси.

Пример 5. Способ проводят на опытной установке гидрогенизации

15

с объемом катализатора 30 л в режиме циркуляции газа гидрогенизации.

Фенол испаряется газом, находящимся в цикле, смесь подогревают до зада (метанизация) в парциальном потоке циркулирующего газа.

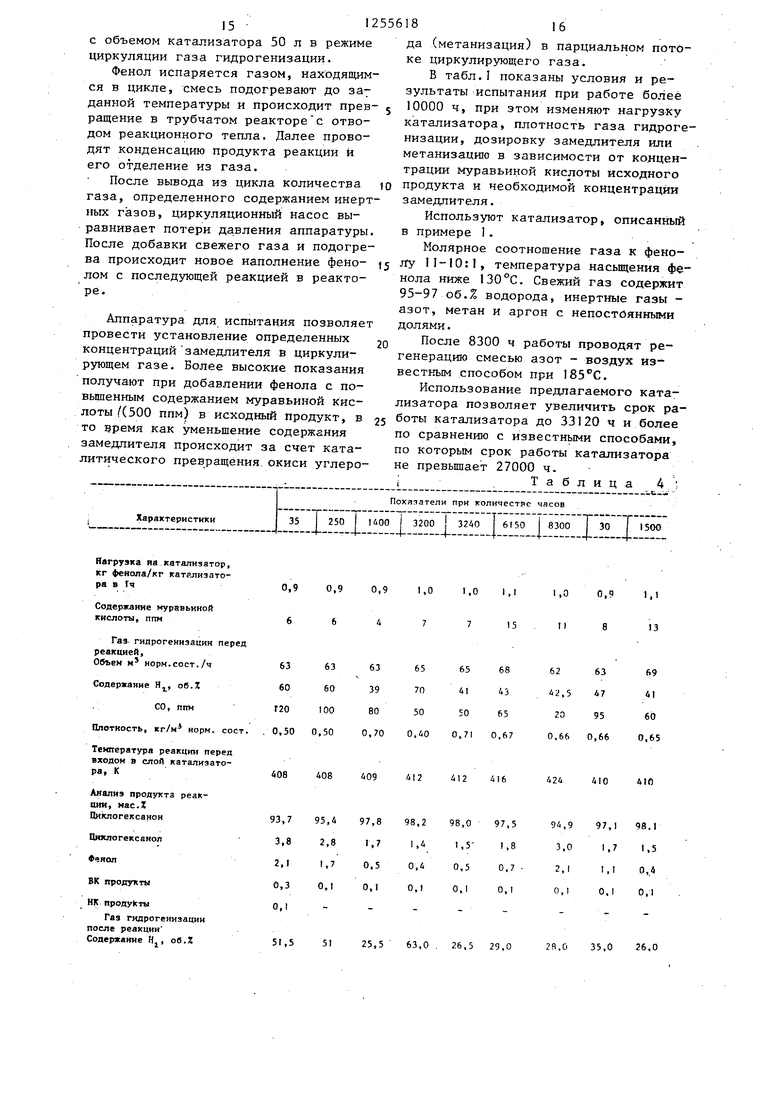

В табл.I показаны условия и результаты испытания при работе бо.пеё

данной температуры и происходит прев- j ЮООО ч, при этом изменяют нагрузку ращение в трубчатом реакторе с отво- катализатора, плотность газа гидроге- дом реакционного тепла. Далее прово- низацни, дозировку замедлителя или дят конденсацию продукта реакции и метанизацшо в зависимости от кояцен- его отделение из газа.трации муравьиной кислоты исходного

После вывода из цикла количества ю продукта и необходимой концентрации газа, определенного содержанием инерт- замедлителя.

ных газов, циркуляционный насос вы- Используют катализатор, описанный равнивает потери давления аппаратуры. в примере .

После добавки свежего газа и подогре- Молярное соотношение газа к фено- ва происходит новое наполнение фено- 15 П-10:1, температура насыщения фе лом с последующей реакцией в реакто- нола ниже 130°С. Свежий газ содержит ре.95-97 об.% водорода, инертные газы азот, метан и аргон с непостоянными

долями.

Аппаратура для испытания позволяет

провести установление определенных Q концентраций замедлителя в циркулирующем газе. Более высокие показания получают при добавлении фенола с по- вьшенным содержанием муравьиной кислоты ((500 ппм) в исходный продукт, в 25 боты катализатора до 33120 ч и более то время как уменьщение содержания по сравнению с известньми способами, замедлителя происходит за счет ката- по которым срок работы катализатора литического превращения, окиси углеро- не превышает 27000 ч.

;Таблица А

После 8300 ч работы проводят регенерацию смесью азот - воздух известным способом при .

Использование предлагаемого катализатора позволяет увеличить срок ра

Характеристнкн

35 I 250 1400 I 3200 j 3240 6150 | 8300 30 1500

р, о

перед

сост.

ред то

0,9 0,9 0,9 1,0 Г,О I,

5

6363

6060

Г20100

0,500,50

408

5t,5

408

51

6365 6568

3970 4143

8050 5065

0,700,400,710,67

409

412

412

416

25,5

63,0 . 26,5 29,0

1255618

16

да (метанизация) в парциальном потоке циркулирующего газа.

В табл.I показаны условия и результаты испытания при работе бо.пеё

боты катализатора до 33120 ч и более по сравнению с известньми способами, по которым срок работы катализатора не превышает 27000 ч.

После 8300 ч работы проводят регенерацию смесью азот - воздух известным способом при .

Использование предлагаемого катализатора позволяет увеличить срок раПоказатели при количестяс часов

1,0

п

0.9 8

1,1 13

6365 6568

3970 4143

8050 5065

0,700,400,710,67

412

412

416

424

410

410

63,0 . 26,5 29,0

2Я.О

35,0

26,0

nnOTHocTfc, кг/н норм. сост. Содврхянне СО, пттм

Га пониженного да«лет1Я, м иорм. сост,/ч

Свежий г«э, н норм. coct./ч

Дозировка замедлителя, 10- м./ч

Мехаямэированный газ « норм, сост./ч

0,590,59 0,840,470,860,820,ВГ0,740,Й4

13012510060608030120ВО

1,30,90,51,50.70,80.650,8 0,9

12,812,311,9Г4,213,514,313,112,414,6

0,5 0,2

0,8 1,8 4,4

1.4

Редактор Н. Гунько

Составитель Р. Маргодйна

Техред И.Попович Корректор .М. Демчик

4785/28

Тираж 379Подписное

ВНИШВД Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

0,8 1,8 4,4

1.4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 1967 |

|

SU196780A1 |

| Способ получения катализатора для гидрирования фенола в циклогексанон | 1970 |

|

SU511097A1 |

| Способ получения катализатора для гидрогенизационной переработки алифатических и ароматических соединений | 1980 |

|

SU1060096A3 |

| Способ получения уксусной кислоты,этанола,ацетальдегида и их производных | 1979 |

|

SU1042609A3 |

| Способ получения уксусной кислоты,этанола,ацетальдегида и их производных | 1979 |

|

SU1064864A3 |

| Способ получения тетралина | 1975 |

|

SU704936A1 |

| Способ получения циклогексанона гидрированием фенола | 1990 |

|

SU1772102A1 |

| КАТАЛИЗАТОР НА НОСИТЕЛЕ ДЛЯ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЛКИНОВ И ДИЕНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЛКИНОВ И ДИЕНОВ | 2000 |

|

RU2290258C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2278104C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ АЦЕТИЛЕНА В ЭТАН-ЭТИЛЕНОВОЙ ФРАКЦИИ | 1991 |

|

RU2053018C1 |

Авторы

Даты

1986-09-07—Публикация

1980-04-30—Подача