Изобретение относится к листопрокатному производству и может быть использовано при производстве полос на широкополосных станах горячей прокатки (ШСГП) при последующем охлаждении полос в рулонах.

Известен способ охлаждения рулонов горячекатаных полос, включающий периодическую подачу к их торцовой поверхности воды.

Недостаток известного способа состоит в том, что охладитель подается только на одну торцовую поверхность рулона, что приводит к значительной неравномерности механических свойств стали по ширине полосы. Кроме того, подача охладителя только на одну торцовую поверхность приводит к повышенному расходу охладителя при охлаждении рулона от температуры смотки до конечной температуры.

Известен способ охлаждения рулонов, при котором рулоны после смотки полос при температурах 550-720°С охлаждаются на воздухе.

Недостаток известного способа состоит в том, что в качестве охладителя служит воздух (естественное охлаждение рулгжов), который не обеспечивает быстрое охлаждение и равномерность механических свойств металла по длине полисы.

Известен способ охлаждения рулонов. по которому торцовые поверхнос -и рулонов, имеющих температуру 650-750°С охлаждаются водяной пылью.

XI

|ю

00

ю

Недостаток известного способа состоит в гом, что подача охладителя {водяной пыли) осуществляется непрерывно на торцовые поверхности рулонов за все время охлаждения. Это приводит к повышенному расходу охладителя и его неэффективному использованию,

Известен также способ охлаждения рулонов, включающий расположение рулона в горизонтальном положении и охлаждение его по горцам водой от температуры смотки до конечной температуры.

Недостаток известного способа, принятого за прототип, заключается в том, что при его реализации происходит повышенный расход охладителя из-за непрерывной подачи его на торцовые поверхности рулона за все время охлаждения.

Целью изобретения является снижение расхода охладителя.

Поставленная цель достигается тем. что охлаждение до конечной температуры ведут прерывисто с интервалом между циклами продолжительностью 60-80 мин.

Осуществляют способ охлаждения рулонов горячекатаных полос следующим образом,

Полосы, прокатанные на ШСГП, сматывают при температуре смотки порядка 550- 700°С на моталках в рулоны. Затем рулоны по конвейеру транспортируют на склад, где происходит их охлаждение перед дальнейшей переработкой. Складирование рулонов для охлаждения осуществляют Б горизонтальном положении в один или несколько ярусов. Горизонтальное положение руло- нов при складировании обеспечивает свободным доступ охладителя (воздуха, воздушной смеси и т.д.) к торцовым поверхностям рулонов. Охлаждение рулонов наминается после поступления их на склад продукции. Температура металла при этом высокая (порядка 550-650°С), т.е. Тем - (30- 50°С). Подачу охладителя на торцовые поверхности рулонов начинают при этой высокой температуре. По мере остывания металла при воздействии на него охладителя его температура снижается. Однако по мере снижения температуры эффективность охлаждения различных частей рулона при непрерывной подаче охладителя на торцовые поверхности рулонов падает. Это происходит потому, что наружные и внутренние витки в рулоне остывают быстрее, чем витки в середине толщины намотки и для них не требуется уже такое количество охладителя, как для средних витков, так как коэффициент теплоотдачи от металла к охладителю падает с понижением температуры металла. При непрерывной подаче охладителя происходит его повышенный расход из-за малой эффективности охлаждения зон наружных и внутренних витков. Прерывистое охлаждение, т.е. прекращение подачи охладителя на рулон на определенное время позволяет, во-первых, сократить расход охладителя, а во-вторых, эффективно его использовать из-за того, что за время прекра0 щения подачи охладителя происходит выравнивание температуры в рулоне, т.е. происходит нагрев наружных и внутренних витков в рулоне за счет тепла значительно более горячих средних по толщине намотки

5 рулонов. При этом происходит одновременное снижение температуры и срединных витков в рулоне. Спустя определенное время вновь осуществляют подачу охладителя на торцовые поверхности рулонов.

0 Данную цикличность осуществляют до полного остывания рулонов. Время подачи охладителя на рулон и время прекращения подачи составляет 60-80 мин. Это обусловлено тем, что за этот период происходит

5 выравнивание температуры по сечению рулона в радиальном направлении (при прекращении подачи охладителя) либо происходит максимальный перепад по температуре между периферийными витками и

0 витками в середине толщины намотки (при подаче охладителя на торцовые поверхности рулонов). Уменьшение указанного интервала менее 60 мин приводит либо к тому, что остается перепад температур ло сече5 нию рулона между периферийными и средними витками (при отсутствии охладителя на торцовые поверхности рулонов), что снижает эффективность охлаждения и приводит к повышенному расходу охладителя при

0 подаче его на более холодные наружные и внутренние витки, либо к тому, что наружные и внутренние витки охладились слабо (при подаче охладителя на торцовые поверхности рулона), что приводит также к повы5 шейному расходу охладителя из-за увеличения общего времени остывания рулонов. Увеличение указанного интервала свыше 80 мин также нерационально, так как при прекращении подачи охладителя уже

0 произошло выравнивание температуры по речению рулона и его остывание естественно на воздухе удлиняет процесс охлаждения рулонов (следовательно, и увеличивает расход охладителя), либо при подаче охладите5 ля также происходит его повышенный расход, так как на наружные и внутренние витки рулона, уже остывшие и имеющие более низкую температуру, чем средние витки, подается охладитель, эффективность отбора тепла которого низкая из-за более низкого коэффициента теплоотдачи от металла к охладителю.

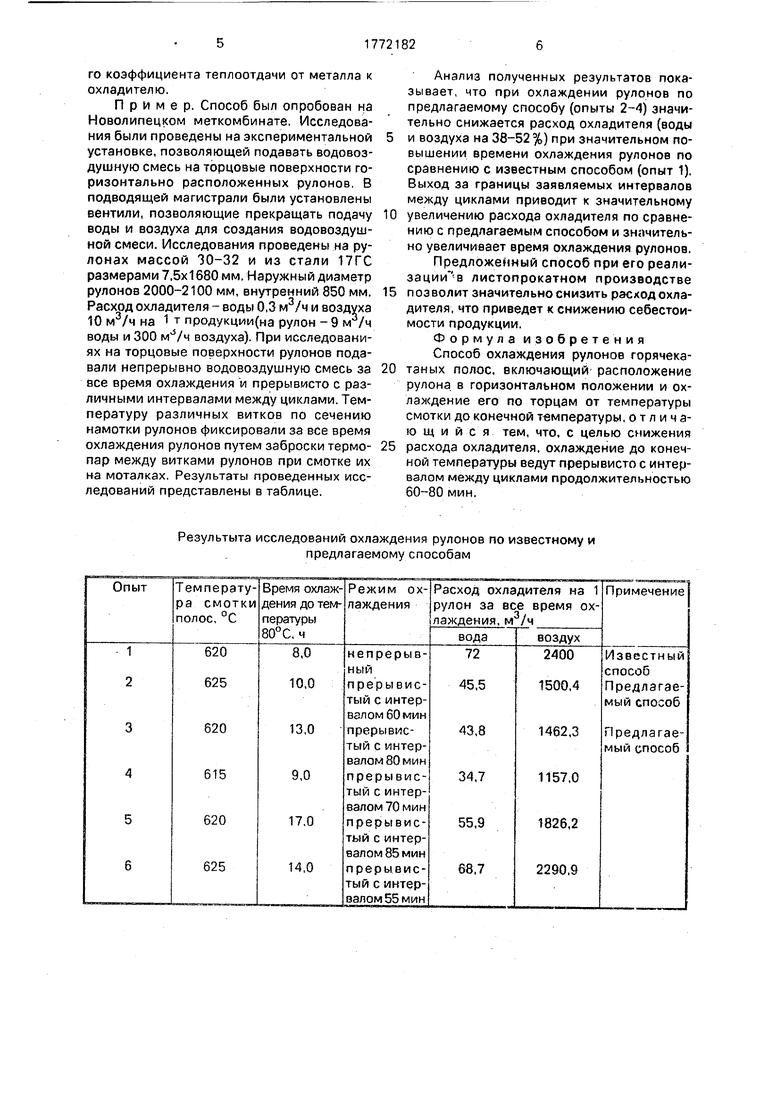

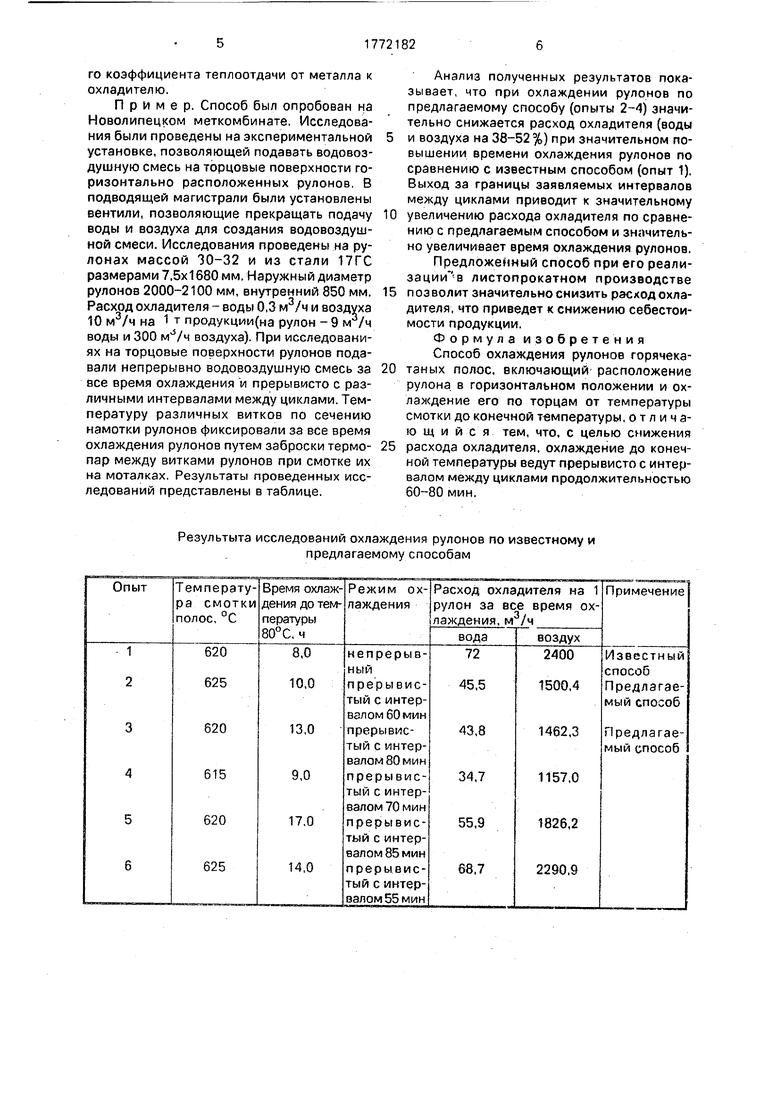

Пример. Способ был опробован на Новолипецком меткомбинате. Исследования были проведены на экспериментальной установке, позволяющей подавать водовоз- душную смесь на торцовые поверхности горизонтально расположенных рулонов. В подводящей магистрали были установлены вентили, позволяющие прекращать подачу воды и воздуха для создания водовоздуш- ной смеси. Исследования проведены на рулонах массой 30-32 и из стали 17ГС размерами 7,5x1680 мм. Наружный диаметр рулонов 2000-2100 мм, внутренний 850 мм. Расход охладителя - воды 0,3 м3/ч и воздуха 10 м3/ч на 1 т продукции{на рулон - 9 м /ч воды и 300 воздуха). При исследованиях на торцовые поверхности рулонов подавали непрерывно водовоздушную смесь за все время охлаждения и прерывисто с различными интервалами между циклами. Температуру различных витков по сечению намотки рулонов фиксировали за все время охлаждения рулонов путем заброски термо- пар между витками рулонов при смотке их на моталках. Результаты проведенных исследований представлены в таблице.

Анализ полученных результатов показывает, что при охлаждении рулонов по предлагаемому способу (опыты 2-4) значительно снижается расход охладитепя (воды и воздуха на 38-52%) при значительном повышении времени охлаждения рулонов по сравнению с известным способом (опыт 1). Выход за границы заявляемых интервалов между циклами приводит к значительному увеличению расхода охладителя по сравнению с предлагаемым способом и значительно увеличивает время охлаждения рулонов.

Предложенный способ при его реали- зациичв листопрокатном производстве позволит значительно снизить расход охладителя, что приведет к снижению себестоимости продукции.

Формула изобретения

Способ охлаждения рулонов горячекатаных полос, включающий расположение рулона в горизонтальном положении и охлаждение его по торцам от температуры смотки до конечной температуры, отличающийся тем, что, с целью снижения расхода охладителя, охлаждение до конечной температуры ведут прерывисто с интервалом между циклами продолжительностью 60-80 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения рулонов горячекатаных полос | 1990 |

|

SU1763494A1 |

| Способ образования мотка | 1986 |

|

SU1391758A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ В РУЛОНАХ ПРИ ТРАНСПОРТИРОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2286859C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС | 1990 |

|

RU2024632C1 |

| СПОСОБ ПОДГОТОВКИ К ОХЛАЖДЕНИЮ РУЛОНА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2243048C1 |

| Способ охлаждения листового проката в потоке стана | 1991 |

|

SU1768342A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ВНЕШНИХ ПОВЕРХНОСТЕЙ РУЛОНА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2345858C2 |

| Способ охлаждения рулонов горячекатаной полосы | 1987 |

|

SU1534068A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 1993 |

|

RU2061062C1 |

| СПОСОБ РЕГУЛИРУЕМОГО ОХЛАЖДЕНИЯ РУЛОНА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2391417C1 |

Использование: изобретение относится к листопрокатному производству. Сущность: рулон располагают в горизонтальном положении и охлаждают его по торцам от температуры смотки до конечной температуры, охлаждение конечной температуры ведут прерывисто с интервалом между циклами продолжительностью 60-80 мин. 1 табл.

Результыта исследований охлаждения рулонов по известному и предлагаемому способам

| Авторское свидетельство СССР № 1533339, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Иванченко В.Г | |||

| Температурно-дефор- мационные режимы окончания прокатки, охлаждения и смотки горячекатаных полос | |||

| Технология прокатки и отделки широкополосной стали | |||

| МЛ Металлургия, 1981, с | |||

| Солесос | 1922 |

|

SU29A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-30—Публикация

1990-10-15—Подача