Изобретение относится к области металлургии, в частности к горячей полосовой прокатке, включающей намотку горячей полосы в рулон.

Известен способ теплоизоляции внешних поверхностей рулона горячекатаной полосы, заключающийся в упаковке рулона в теплоизолятор, выполненный в виде алюминиевой фольги толщиной 17 мкм, с последующим креплением фольги на рулоне [Заяв.Японии №53-75829 от 1980 г.].

Недостатком этого способа является то, что из-за высокой теплопроводности алюминия не уменьшается скорость остывания быстро охлаждающихся внешних витков и неравномерность остывания рулона по радиусу сохраняется. Кроме того, использование этого технического решения ограничено тем, что температура плавления алюминия 660°С, а верхняя граница температуры смотки горячекатаных стальных полос достигает 800°С.

Наиболее близким к заявляемому способу по функциональным признакам является способ теплоизоляции внешних поверхностей рулона горячекатаной полосы путем покрытия его тонкой пленкой порошка, обладающего теплоизолирующими свойствами, при температуре металла на 300°С ниже температуры смотки полосы в рулон [Заяв.Японии №53-36468 от 1979 г.].

Недостатком известного технического решения является то, что порошок наносится на рулон при температуре ниже температуры смотки на 300°С, т.е. когда уже проявилась существенная неравномерность в температуре витков рулона. Так как температура смотки полос достаточно высока, 500...850°С, то градиент температуры наружных и средних по намотке витков рулона, за время пребывания рулона на воздухе, до нанесения на его поверхность теплозащитного покрытия в виде порошка может достигнуть 150...280°С.Такая большая разница в потере тепла между внешними и средними витками намотки рулона необратимо сказывается на процессе структурообразования металла этих витков. Это не может быть устранено никакими последующими техническими мероприятиям, без дополнительных энергозатрат, например установкой рулона под теплоизолирующий кожух, и имеет решающее значение в образовании неравномерности распределения физико-механических свойств по длине готовой полосы.

Кроме того, горячий рулон при температуре, близкой к температуре смотки полосы, окружен сильными конвективными потоками воздуха. Скорость воздушных потоков у поверхности рулона достигает 10-15 м/с, что не позволяет частицам порошка массой в сотые доли грамма достигать, а тем более удерживаться особенно на вертикальных поверхностях горячего рулона, создавая на них сколько-нибудь значимый теплоизоляционный слой.

Технический результат настоящего изобретения заключается в сокращении времени пребывания внешних поверхностей горячего рулона на воздухе для уменьшения температурного градиента наружных и средних по радиусу намотки витков и тем самым для выравнивания значений физико-механических свойств металла по длине готовой горячекатаной полосы.

Указанный технический результат достигают тем, что для теплоизоляции внешних поверхностей рулона горячекатаной полосы, заключающейся в нанесении теплоизолирующего покрытия на поверхность рулона, достигшего температуры ниже, чем температура, при которой полоса была смотана в рулон, перед нанесением теплоизоляционного покрытия на рулон теплоизоляционный порошок смешивают с жидкостью, получая суспензию или коллоидный раствор, а затем полученный раствор путем разбрызгивания наносят на поверхности горячего рулона, непосредственно после выхода его из моталки. Устройство для реализации предлагаемого способа содержит средства смешивания теплоизоляционного порошка с жидкостью для получения суспензии или коллоидного раствора и средства подачи его под давлением в систему разбрызгивающих форсунок, укрепленных внутри кожуха, устанавливаемого над горячим рулоном после выхода его из моталки.

Удаление тепла через боковые образующие поверхности в начальный период охлаждения только что намотанного рулона вносит решающий вклад в формирование структурной неравномерности по длине готовой горячекатаной полосы и, как следствие этого, в образование неравномерности физико-механических свойств по длине готового полосового металла. Нанесенное на внешнюю поверхность рулона теплоизоляционное покрытие существенно уменьшает коэффициент теплоотдачи и степень черноты теплоотдающих поверхностей рулона, особенно с боковых образующих, наибольших по значениям площадей тепловыделения.

Наибольшее выделение тепла согласно законам термодинамики происходит в первые минуты охлаждения при максимально высоком градиенте температуры окружающего воздуха и поверхности металла рулона. Показатели последней находятся на уровне температуры смотки полосы, а температура воздуха в отдельных случаях реальных условий цеха близка к отрицательным значениям. Предотвратив с помощью предлагаемого изобретения резкое охлаждение внешних и примыкающих к ним витков рулона и позволив полнее пройти в металле этих витков необходимым структурным преобразованиям, тем самым обеспечиваем требуемый уровень физико-механических свойств практически по всей длине свернутой в рулон полосы.

Предлагаемый способ теплоизоляции внешних поверхностей рулона горячекатаной полосы осуществляется следующим образом. Теплоизоляционный порошок, например шамот или мертель, смешивается с жидкостью, например водой или каким-либо раствором на основе воды, до получения суспензии или коллоидного раствора, достаточного жидкотекучего состояния для подачи и разбрызгивания его на поверхности рулона горячекатаной полосы, только что снятого с барабана моталки и установленного, например, на цепной транспортный конвейер для движения к последующим технологическим операциям (взвешиванию, маркировке и т.п.). Подача и разбрызгивание раствора, например, форсунками осуществляется под некоторым давление Q для надежной доставки раствора к средствам разбрызгивания, дробления его на капли и достижения этими каплями поверхности горячего рулона.

Капля раствора содержит большое количество частиц теплоизоляционного порошка и обладает значительно большей массой, чем эти частицы. Это позволяет ей преодолевать сопротивление конвективных потоков воздуха, движущихся вблизи горячего рулона, и достигать его поверхности именно в том месте, куда был направлен вектор ее скорости. Попав на поверхность горячего металла, капля прекращает свое существование ввиду испарения жидкости, а на поверхности рулона остаются достаточно прочно скрепленные частицы теплоизоляционного материала. Чем больше капель достигает поверхности горячего рулона, тем толще теплоизоляционный слой и тем меньше тепла теряют внешние витки рулона, например, до установки рулона под стационарные средства теплоизоляции (муфеля, кожухи и т.п.). Сохраненное таким образом тепло обеспечивает продолжение необходимых процессов структурообразования в металле внешних витков, сопоставимых по времени с аналогичными процессами в металле средних по намотке витков рулона. Как следствие, это отражается на более равномерном распределении значений физико-механических свойств по длине готовой полосы, охлажденной в таком рулоне.

Результаты испытаний различных технических решений для теплоизоляции внешних поверхностей рулона горячекатаной полосы приведены в таблице.

Таблица. Результаты испытаний твердости по длине горячекатаной полосы из стали 50ХГФА сечением 5x1250 мм, смотанной в рулон массой 13.1 т из 70 витков при температуре 779...812°С, с последующей выдержкой рулона в течение 48 часов под теплоизоляционным неотапливаемым кожухом.

разматывании рулона

разматывании рулона

разматывании рулона

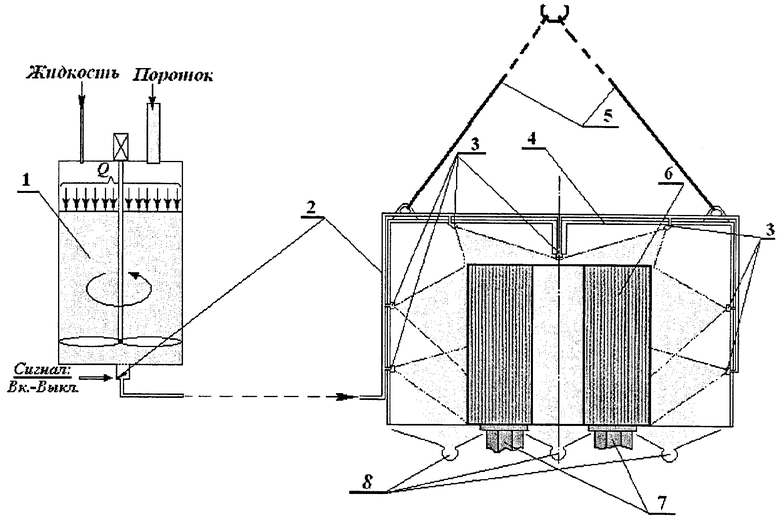

На схеме представлено устройство, состоящее из средства 1 смешивания порошка с жидкостью для получения суспензии или коллоидного раствора, средства 2 подачи его под давлением Q к системе разбрызгивающих форсунок 3, находящихся внутри кожуха 4, устанавливаемого с помощью средств 5 над горячим рулоном 6, непосредственно снятого с барабана моталки на цепи транспортирующего конвейера 7, которые могут быть оснащены средствами сбора излишков 8 теплоизоляционного материала, не попавшего на поверхность горячего рулона 6.

Устройство работает следующим образом. Средство смешения теплоизоляционного порошка с жидкостью 1 представляет собой емкость, в которую через отдельные патрубки подается заданного состава теплоизоляционный порошок и жидкость, перемешивающиеся между собой до консистенции суспензии или коллоидного раствора. Средства подачи раствора 2 включают в себя трубопроводы для доставки раствора под давлением к форсункам 3 и открывающийся-закрывающийся по сигналу оператора клапан или другое запирающее трубопроводы устройство. Разбрызгивающие форсунки 3 укреплены внутри кожуха 4 в таком количестве и под такими углами, чтобы разбрызгиваемый ими раствор попадал обязательно на всю поверхность внутренней и наружной образующих рулона 6. Кожух 4 средствами 5 (например, за проушины стропами мостового крана) устанавливается над рулоном горячекатаной полосы 6, непосредственно снятого с барабана моталки на цепи транспортирующего конвейера 7. По сигналу оператора средства подачи раствора 2 по трубопроводам, расположенным на внешней стороне кожуха 4, подают его под давлением Q к разбрызгивающим форсункам 3, до поступления сигнала о прекращении подачи раствора. Через систему форсунок 3 теплоизоляционный материал в виде раствора разбрызгивается на внешние поверхности рулона 6. В зависимости от состава наносимого теплоизоляционного материала, геометрических параметров рулона и марки стали полосы в рулоне определяется время подачи теплоизолятора на рулон. В любом случае это время не превышает трех-пяти десятков секунд, после чего кожух 4 с рулона 6 средствами 5 снимается и рулон с нанесенным на него теплоизоляционным покрытием начинает свое движение по конвейеру на взвешивание, маркировку и последующие технологические операции. Во время нанесения покрытия на рулон часть жидкотекучего теплоизоляционного материала, не попавшего на поверхность рулона или скатившаяся с него, попадает в сборники излишков 8 и периодически удаляется. Таким образом, ограниченное пространство под кожухом 4 и сборники излишков 8 защищают окружающую производственную среду от капель и брызг наносимого на рулон покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ С ОДНОВРЕМЕННОЙ ТЕРМООБРАБОТКОЙ ВНЕШНИХ ВИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2384631C1 |

| СПОСОБ РЕГУЛИРУЕМОГО ЗАМЕДЛЕННОГО ОХЛАЖДЕНИЯ ВИТКОВ ПО СЕЧЕНИЮ РУЛОНА | 2007 |

|

RU2355494C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОВ | 2002 |

|

RU2223833C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2379139C1 |

| СПОСОБ СВЕРХКОМПАКТНОГО ПРОИЗВОДСТВА БЕСКОНЕЧНОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ НА НЕПРЕРЫВНО-РЕВЕРСИВНОМ ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ | 1995 |

|

RU2089307C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ В РУЛОНАХ ПРИ ТРАНСПОРТИРОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2286859C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРАВЛЕНЫХ СТАЛЬНЫХ ПОЛОС | 2006 |

|

RU2305719C1 |

| Способ производства полосы для глубокой вытяжки | 1983 |

|

SU1122379A1 |

| СПОСОБ ПОДГОТОВКИ К ОХЛАЖДЕНИЮ РУЛОНА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2243048C1 |

| Способ изготовления тонколистовой рулонной стали и жести | 1979 |

|

SU1085651A1 |

Изобретение предназначено для выравнивания значений физико-механических свойств металла по длине готовой горячекатаной полосы при охлаждении рулонов полосы. На поверхность рулона, достигшего температуры ниже, чем температура смотки полосы в рулон, наносят слой термоизолирующего порошка. Уменьшение температурного градиента наружных и средних по радиусу намотки витков рулона обеспечивается за счет того, что перед нанесением порошка его смешивают с жидкостью, получая коллоидный раствор, а затем полученный раствор путем разбрызгивания наносят на поверхности горячего рулона непосредственно после выхода его из моталки. Устройство содержит средства смешивания порошка с жидкостью для получения коллоидного раствора и средства подачи его под давлением в систему разбрызгивающих форсунок, укрепленных внутри кожуха, устанавливаемого над горячим рулоном после выхода его из моталки. 2 н.п.ф-лы, 1 ил., 1 табл.

| RU 2055917 С1, 10.03.1996 | |||

| Способ производства полосы для глубокой вытяжки | 1983 |

|

SU1122379A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПРОЧНЫХ И ВЫСОКОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2179899C1 |

| US 5310131 А, 10.05.1994 | |||

| US 20050150995 А1, 14.07.2005. | |||

Авторы

Даты

2009-02-10—Публикация

2007-02-07—Подача