Изобретение относится к металлургии и предназначено для использования при горячей рулонной прокатке полос.

Целью изобретения является повышение производительности за счет сокращения времени охлаждения и повышение качества путем увеличения равномерности свойств по ширине полосы.

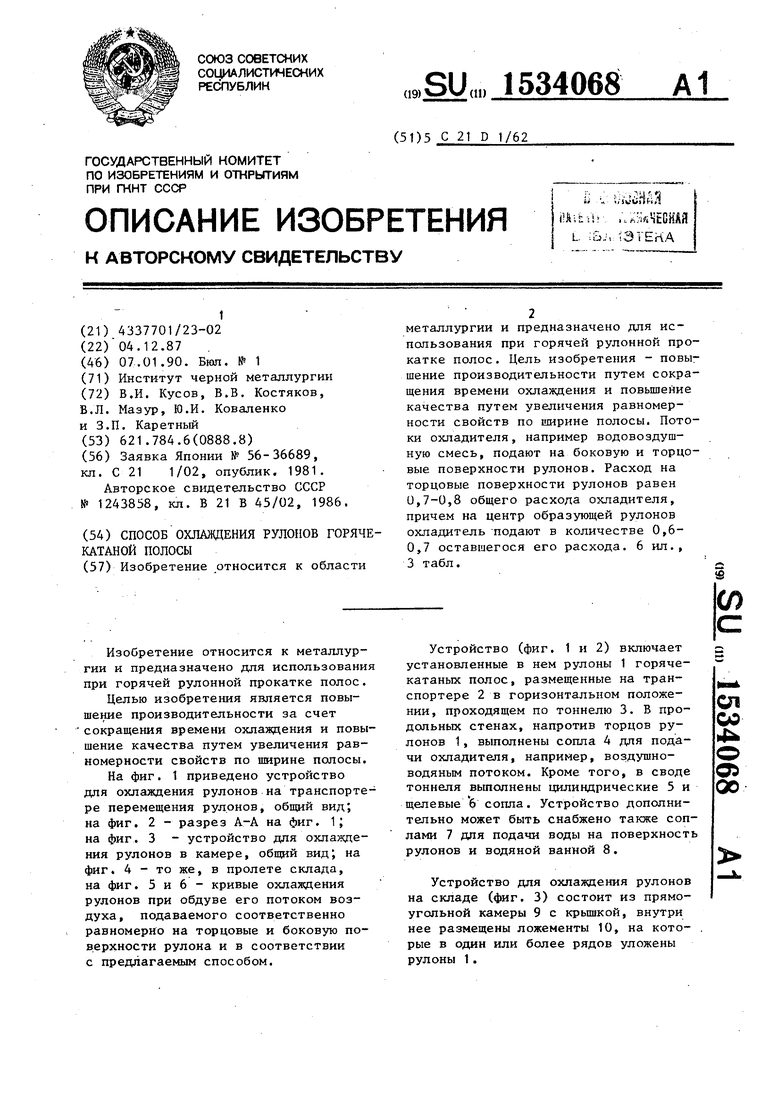

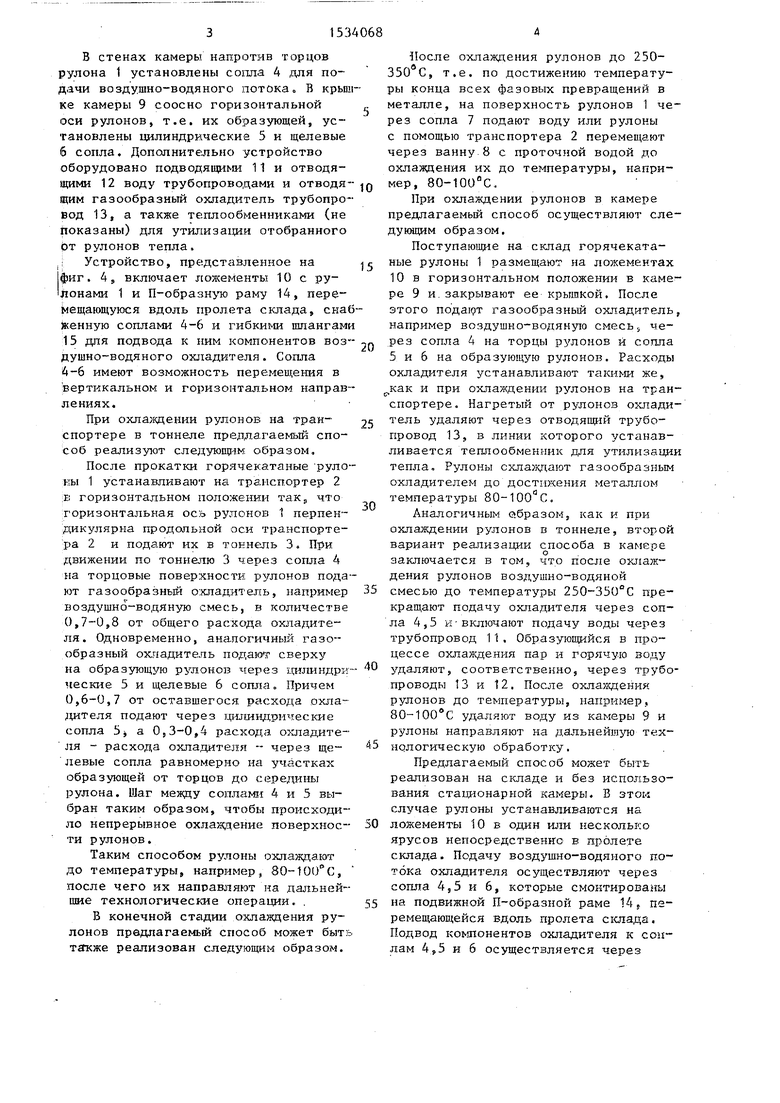

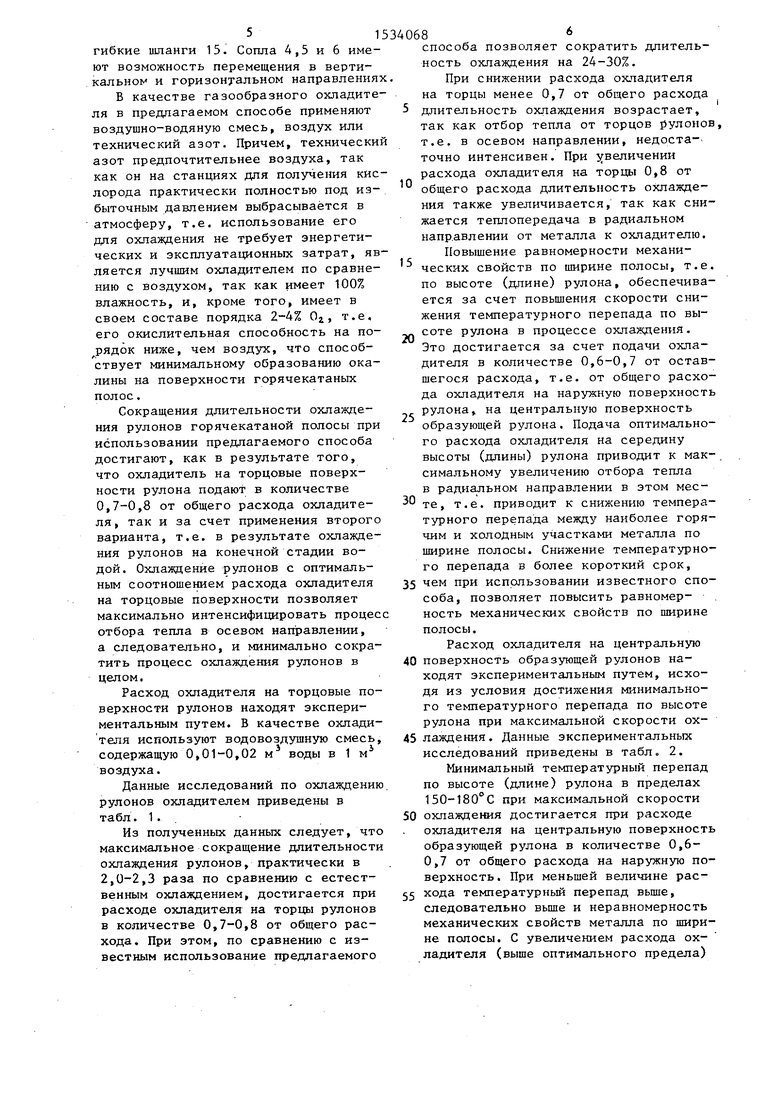

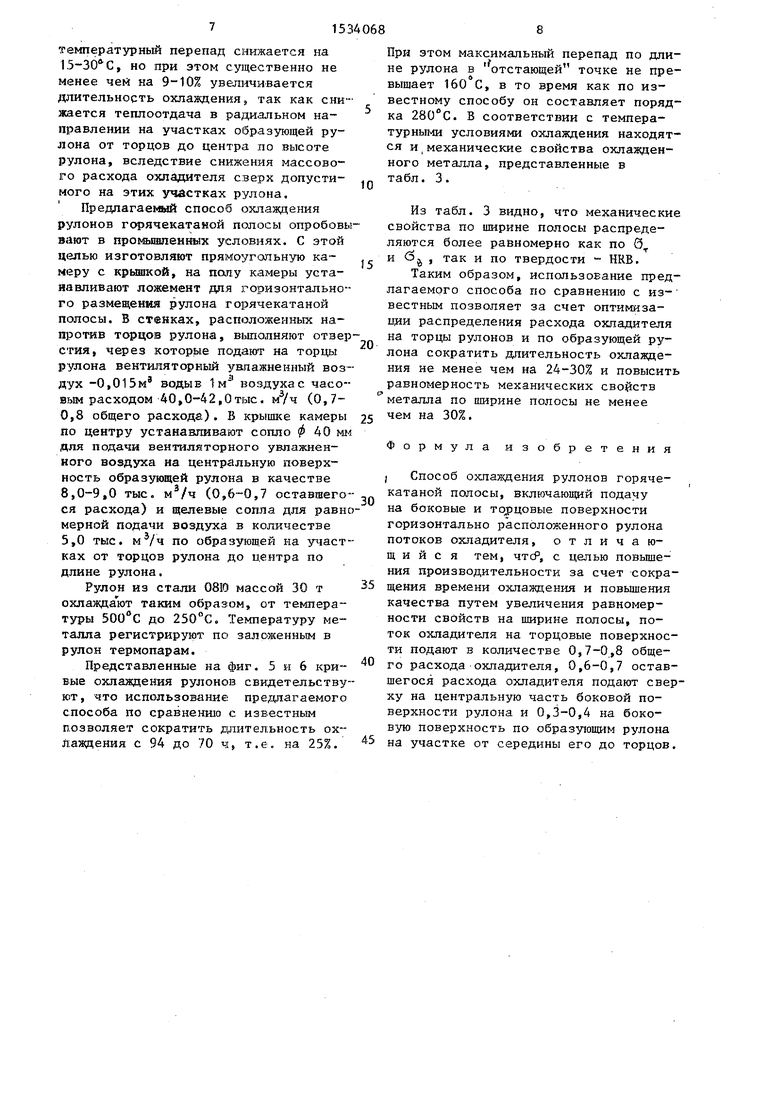

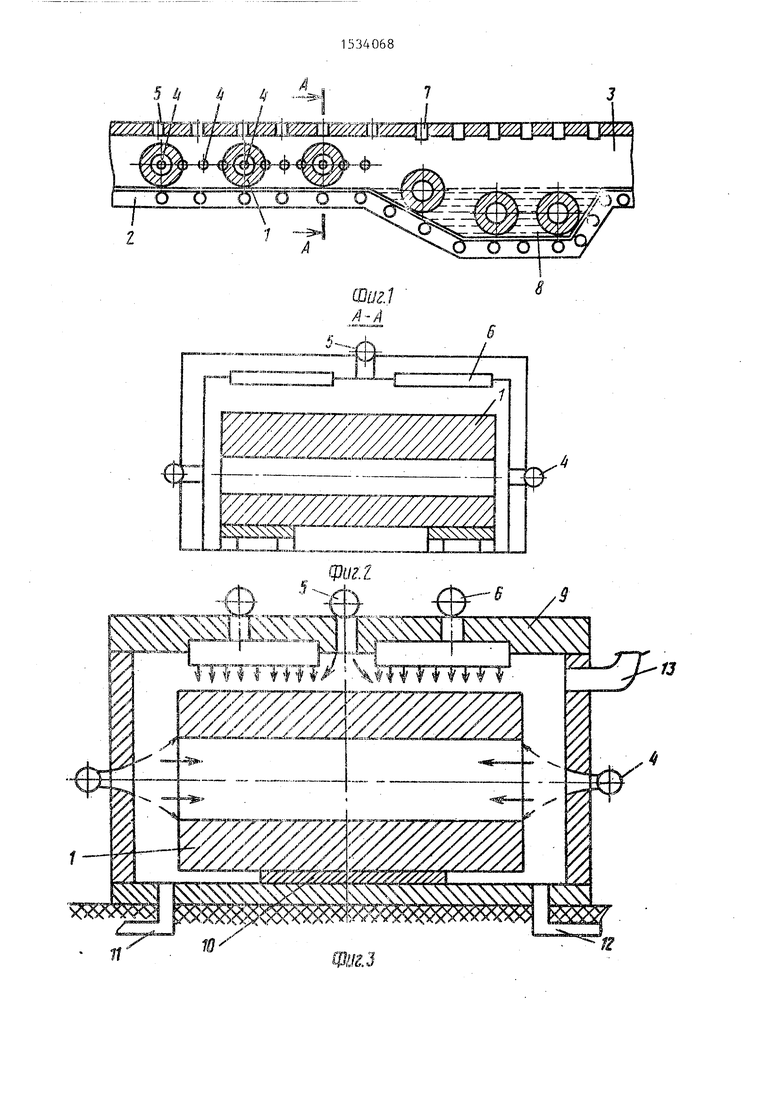

На фиг. 1 приведено устройство для охлаждения рулонов на транспортере перемещения рулонов, общий вид; на фиг. 2 - разрез А-А на фиг. 1J на фиг. 3 - устройство для охлаждения рулонов в камере, общий вид; на фиг. 4 - то же, в пролете склада, на фиг. 5 и 6 - кривые охлаждения рулонов при обдуве его потоком воздуха, подаваемого соответственно равномерно на торцовые и боковую поверхности рулона и в соответствии с предлагаемым способом.

Устройство (фиг. 1 и 2) включает установленные в нем рулоны 1 горячекатаных полос, размещенные на транспортере 2 в горизонтальном положении, проходящем по тоннелю 3. В продольных стенах, напротив торцов рулонов 1, выполнены сопла 4 для подачи охладителя, например, воздушно- водяным потоком. Кроме того, в своде тоннеля выполнены цилиндрические 5 и щелевые %6 сопла. Устройство дополнительно может быть снабжено также соплами 7 для подачи воды на поверхность рулонов и водяной ванной 8.

Устройство для охлаждения рулонов на складе (фиг. 3) состоит из прямоугольной камеры 9 с крышкой, внутри нее размещены ложементы 10, на кото- . рые в один или более рядов уложены рулоны 1.

СЯ 00 4ъ

О

Ф 00

В стенах камеры напротив торцов рулона 1 установлены сопла 4 для подачи воздушно-водяного потока В крышке камеры 9 соосно горизонтальной оси рулонов, т.е. их образующей, установлены цилиндрические 5 и щелевые 6 сопла. Дополнительно устройство оборудовано подводящими 11 и отводящими 12 воду трубопроводами и отводящим газообразный охладитель трубопровод 13, а также теплообменниками (не показаны) для утилизации отобранного от рулонов тепла,

Устройство, представленное на фиг. 4 s включает ложементы 10 с рулонами 1 и П-образную раму 14, перемещающуюся вдоль пролета склада, снабженную соплами 4-6 и гибкими шлангами 15 для подвода к ним компонентов воз- душно-водянсго охладителя. Сопла 4-6 имеют возможность перемещения в вертикальном и горизонтальном направлениях.

При охлаждении рулонов на транспортере в тоннеле предлагаемый способ реализуют следующим образом,

После прокатки горячекатаные руло- кы 1 устанавливают на. транспортер 2 в горизонтальном положении така что горизонтальная осо рулонои 1 перпендикулярна продольной аси транспортера 2 и подают их в тарнель 3. При движении по тоннелю 3 через сопла 4 на торцовые поверхности рулонов подают газообразный охладитель, например воздушно-водяную смесь, в количестве 0,7-0,8 от общего расхода охладителя. Одновременно, аналогичный газообразный охладитель подают сверху на образующую рулокозз через цгашндрр ческие 5 и целевые 6 сопла„ Причем 0,6-0,7 от оставшегося расхода охладителя подают через цилиндрические сопла Ь, а 0,3-0,4 расхода охладителя - расхода охладителя -- через щелевые сопла равномерно на участках образующей от торцов до середины рулона. Шаг между соплами 4 и 5 выбран таким образом, чтобы происходило непрерывное охлаждение поверхности рулонов.

Таким способом рулоны охлаждают до температуры, например, 80-100°С, после чего их направляют на дальнейшие технологические операции.

В конечной стадии охлаждения рулонов предлагаемый способ может бытъ также реализован следующим образом.

Мосле охлаждения рулонов до 250- 350 С, т.е. по достижению температуры конца всех фазовых превращений в

металле, на поверхность рулонов 1 через сопла 7 подают воду или рулоны с помощью транспортера 2 перемещают через ванну 8 с проточной водой до охлаждения их до температуры, например, 80-100°С,

При охлаждении рулонов в камере предлагаемый способ осуществляют следующим образом.

Поступающие на склад горячекатас ные рулоны 1 размещают на ложементах 10 в горизонтальном положении в камере 9 и закрывают ее крышкой. После этого подают газообразный охладитель, например воздушно-водяную смесьs через сопла 4 на торцы рулонов и сопла 5 и 6 на образующую рулонов. Расходы охладителя устанавливают такими же, ,,,как и при охлаждении рулонов на транспортере. Нагретый от рулонов охлади5 тель удаляют через отводящий трубопровод 13, в линии которого устанавливается теплообменник для утилизации тепла. Рулоны охлаждают газообразным

0

охладителем до достижения металлом температуры 80-100°С,

Аналогичным абразом, как и при охлаждении рулонов в тоннеле, второй

вариант реализации способа в камере

о

заключается в том, что после охлаждения рулонов воздушно-водяной

смесью до температуры 250-ЗЬО°С прекращают подачу охладителя через сопла 4,5 и включают подачу воды через трубопровод 11. Образующийся в процессе охлаждения пар и горячую воду

удаляют, соответственно, через трубопроводы 13 и 12. После охлаждения рулонов до температуры, например, 80 100°С удаляют воду из камеры 9 и рулоны направляют на дальнейшую т«ехнологическую обработку.

Предлагаемый способ может быть реализован на складе и без использования стационарной камеры. В этом случае рулоны устанавливаются на

ложементы 10 в один или несколько ярусов непосредственно в пролете склада. Подачу воздушно-водяного по- гока охладителя осуществляют через сопла 4,5 и 6, которые смонтированы

на подвижной П-образной раме 14, перемещающейся вдоль пролета склада. Подвод компонентов охладителя к сон- лам 4,5 и 6 осуществляется через

гибкие шланги 15. Сопла 4,5 и 6 имеют возможность перемещения в вертикальном и горизонтальном направления

В качестве газообразного охладителя в предлагаемом способе применяют воздушно-водяную смесь, воздух или технический азот. Причем, технически азот предпочтительнее воздуха, так как он на станциях для получения кислорода практически полностью под избыточным давлением выбрасывается в атмосферу, т.е. использование его для охлаждения не требует энергетических и эксплуатационных затрат, является лучшим охладителем по сравнению с воздухом, так как имеет 100% влажность, и, кроме того, имеет в своем составе порядка 2-4% Ог, т.е. его окислительная способность на по- рядок ниже, чем воздух, что способствует минимальному образованию окалины на поверхности горячекатаных полос.

Сокращения длительности охлаждения рулонов горячекатаной полосы при использовании предлагаемого способа достигают, как в результате того, что охладитель на торцовые поверхности рулона подают в количестве 0,7-0,8 от общего расхода охладителя, так и за счет применения второго варианта, т.е. в результате охлаждения рулонов на конечной стадии водой. Охлаждение рулонов с оптимальным соотношением расхода охладителя на торцовые поверхности позволяет максимально интенсифицировать процес отбора тепла в осевом направлении, а следовательно, и минимально сократить процесс охлаждения рулонов в целом.

Расход охладителя на торцовые поверхности рулонов находят экспериментальным путем. В качестве охладителя используют водовоздушную смесь, содержащую 0,01-0,02 м3 воды в 1 м1 воздуха.

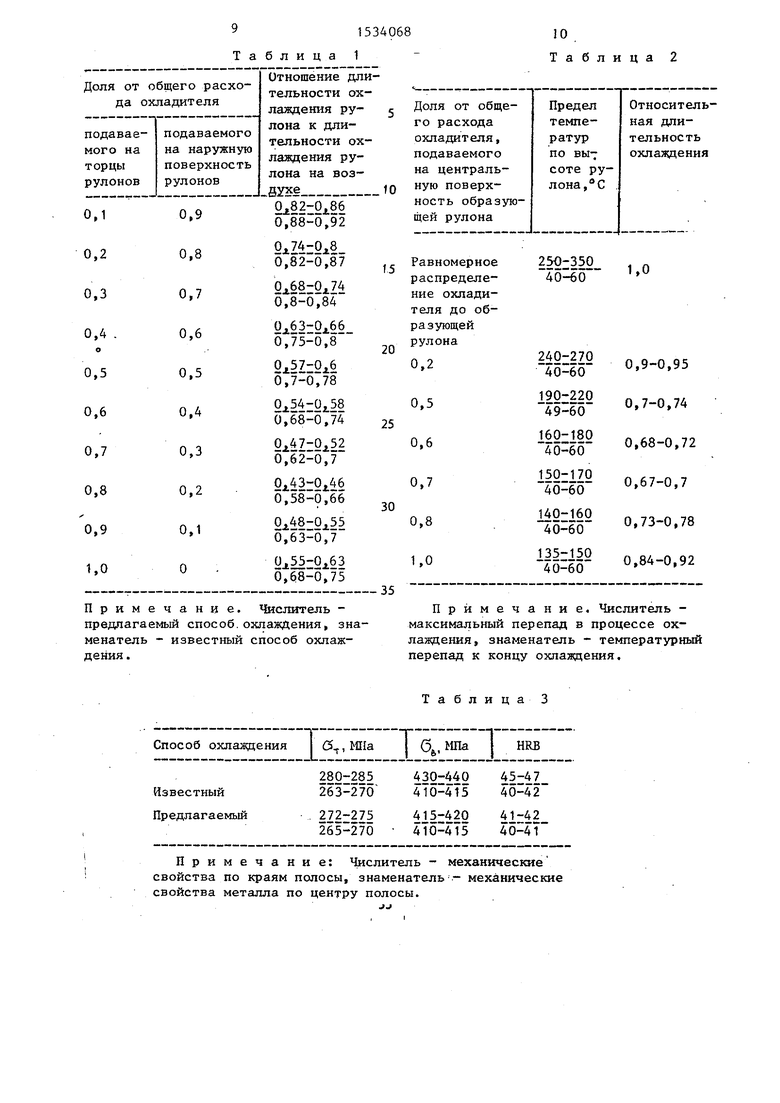

Данные исследований по охлаждению рулонов охладителем приведены в табл. 1.

Из полученных данных следует, что максимальное сокращение длительности охлаждения рулонов, практически в 2,0-2,3 раза по сравнению с естественным охлаждением, достигается при расходе охладителя на торцы рулонов в количестве 0,7-0,8 от общего расхода. При этом, по сравнению с известным использование предлагаемого

0

5

0

5

способа позволяет сократить длительность охлаждения на 24-30%.

При снижении расхода охладителя на торцы менее 0,7 от общего расхода длительность охлаждения возрастает, так как отбор тепла от торцов рулонов, т.е. в осевом направлении, недостаточно интенсивен. При увеличении расхода охладителя на торцы 0,8 от общего расхода длительность охлаждения также увеличивается, так как снижается теплопередача в радиальном направлении от металла к охладителю.

Повышение равномерности механических свойств по ширине полосы, т.е. по высоте (длине) рулона, обеспечивается за счет повышения скорости снижения температурного перепада по высоте рулона в процессе охлаждения. Это достигается за счет подачи охладителя в количестве 0,6-0,7 от оставшегося расхода, т.е. от общего расхода охладителя на наружную поверхность рулона, на центральную поверхность образующей рулона. Подача оптимального расхода охладителя на середину высоты (длины) рулона приводит к максимальному увеличению отбора тепла в радиальном направлении в этом месте, т.е. приводит к снижению температурного перепада между наиболее горячим и холодным участками металла по ширине полосы. Снижение температурного перепада в более короткий срок,

5 чем при использовании известного способа, позволяет повысить равномерность механических свойств по ширине полосы.

Расход охладителя на центральную

0 поверхность образующей рулонов находят экспериментальным путем, исходя из условия достижения минимального температурного перепада по высоте рулона при максимальной скорости ох5 лажденич. Данные экспериментальных исследований приведены в табл. 2.

Минимальный температурный перепад по высоте (длине) рулона в пределах 150-180°С при максимальной скорости

0 охлаждения достигается при расходе охладителя на центральную поверхность образующей рулона в количестве 0,6- 0,7 от общего расхода на наружную поверхность. При меньшей величине рас5 хода температурный перепад выше,

следовательно выше и неравномерность механических свойств металла по ширине полосы. С увеличением расхода охладителя (выше оптимального предела)

0

температурный перепад снижается на 15-30 С, но при этом существенно не менее чем на 9-10% увеличивается длительность охлаждения, так как снижается теплоотдача в радиальном направлении на участках образующей рулона от торцов до центра по высоте рулона, вследствие снижения массового расхода охладителя сверх допустимого на этих участках рулона,

Предлагаемый способ охлаждения рулонов горячекатаной полосы опробовы вают в промышленных условиях. С этой целью изготовляют прямоугольную камеру с крышкой, на папу камеры устанавливают ложемент для горизонтального размещения рулона горячекатаной полосы. В стенках, расположенных напротив торцов рулона, выполняют отверстия, через которые подают на торцы рулона вентиляторный увлажненный воздух -0,015м водыв воздуха с часовым расходом 40,0-42,0тыс. м3/ч (0,7- 0,8 общего расхода). В крышке камеры по центру устанавливают сопло ф 40 мм для подачи вентиляторного увлажненного воздуха на центральную поверхность образующей рулона в качестве 8,0-9,0 тыс. м3/ч (0,6-0,7 оставшегося расхода) и щелевые сопла для равно мерной подачи воздуха в количестве 5,0 тыс. мэ/ч по образующей на участках от торцов рулона до центра по длине рулона.

Рулон из стали 0810 массой 30 т охлажда ют таким образом, от температуры 500°С до 250°С. Температуру металла регистрируют по заложенным в рулон термопарам.

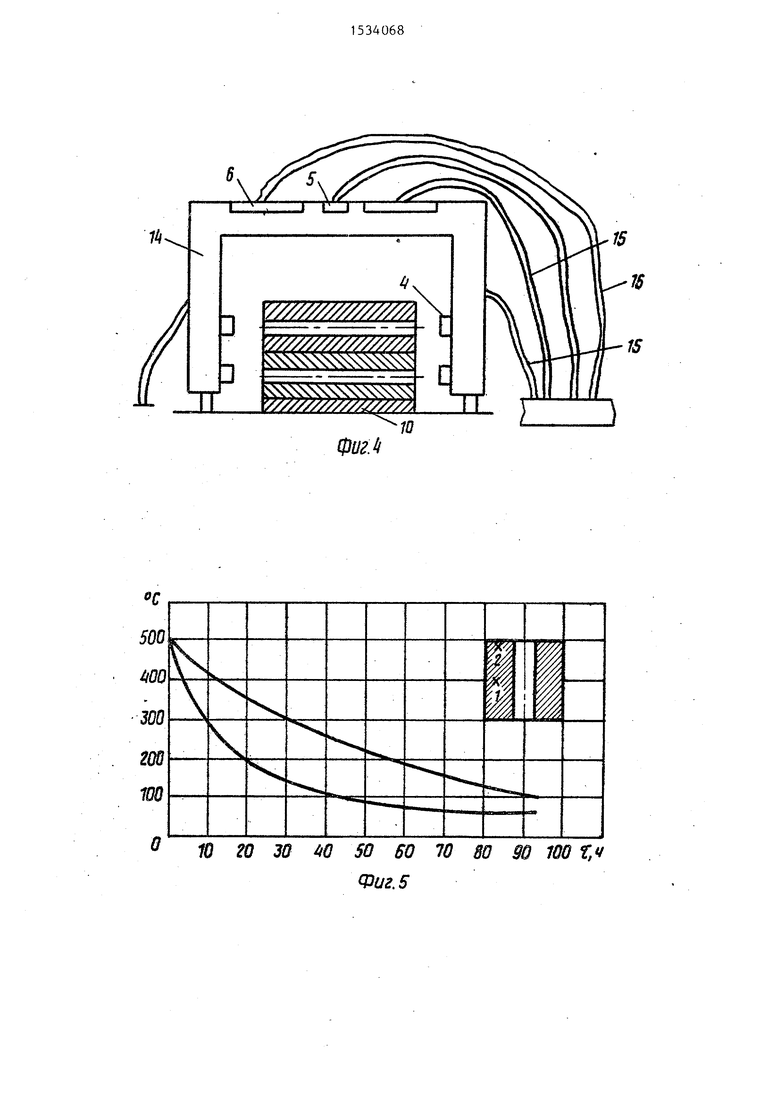

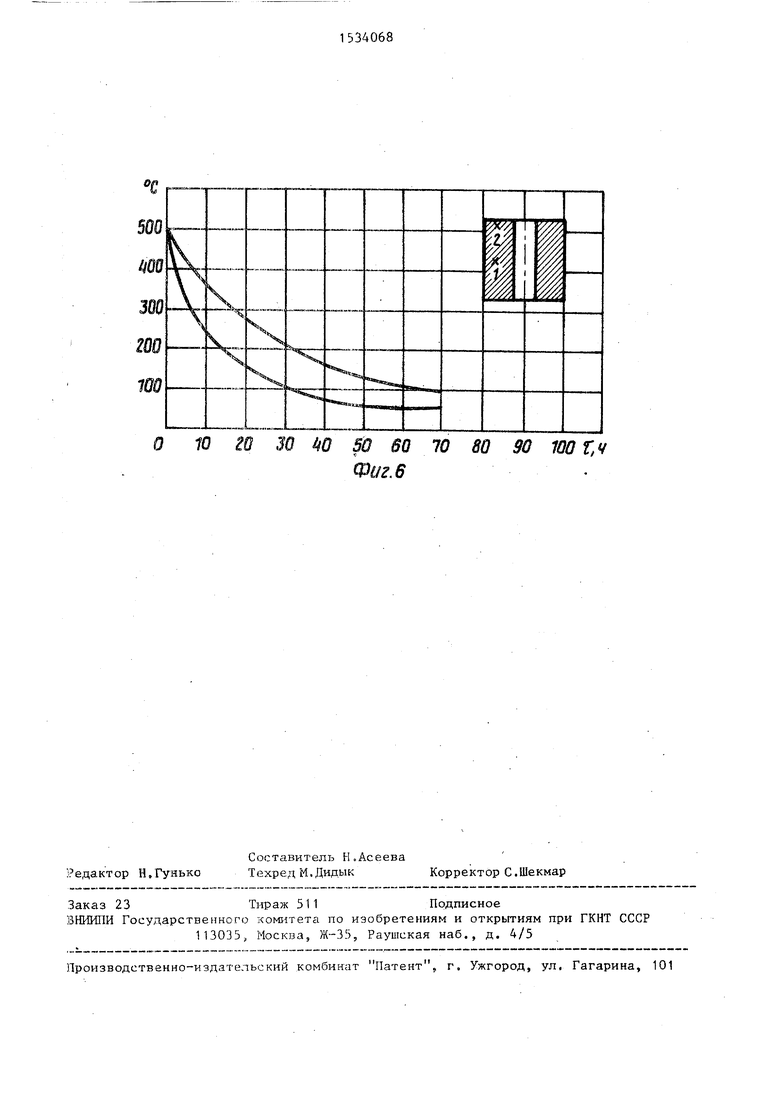

Представленные на фиг. 5 и 6 кривые охлаждения рулонов свидетельствуют, что использование предлагаемого способа по сравнению с известным позволяет сократить длительность охлаждения с 94 до 70 ч, т.е. на 25%.

При этом максимальный перепад по длине рулона в отстающей точке не превышает , в то время как по известному способу он составляет порядка 280°С. В соответствии с температурными условиями охлаждения находятся и§механические свойства охлажденного металла, представленные в табл. 3.

Из табл. 3 видно, что механические свойства по ширине полосы распределяются более равномерно как по Qr и 3ft , так и по твердости - HRB.

Таким образом, использование предлагаемого способа по сравнению с известным позволяет за счет оптимизации распределения расхода охладителя на торцы рулонов и по образующей рулона сократить длительность охлаждения не менее чем на 24-30% и повысить равномерность механических свойств металла по ширине полосы не менее 5 чем на 30%.

Формула изобретения

5

0

I Способ охлаждения рулонов горячекатаной полосы, включающий подачу на боковые и торцовые поверхности горизонтально расположенного рулона потоков охладителя, отличающийся тем, что0, с целью повышения производительности за счет сокращения времени охлаждения и повышения качества путем увеличения равномерности свойств на ширине полосы, поток охладителя на торцовые поверхности подают в количестве 0,7-0,8 общего расхода охладителя, 0,6-0,7 оставшегося расхода охладителя подают сверху на центральную часть боковой поверхности рулона и 0,3-0,4 на боковую поверхность по образующим рулона

на участке от середины его до торцов.

Примечание. Числитель - предлагаемый способ охлаждения, знаменатель - известный способ охлаждения .

Примечание. Числитель - максимальный перепад в процессе охлаждения, знаменатель - температурный перепад к концу охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 1993 |

|

RU2061062C1 |

| Способ охлаждения рулонов горячекатаных полос | 1990 |

|

SU1772182A1 |

| Способ охлаждения рулонов горячекатаных полос | 1990 |

|

SU1763494A1 |

| СПОСОБ РЕГУЛИРУЕМОГО ОХЛАЖДЕНИЯ РУЛОНА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2391417C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОС В РУЛОНАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2292402C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ В РУЛОНАХ ПРИ ТРАНСПОРТИРОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2286859C2 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2001 |

|

RU2211737C2 |

| СПОСОБ ОХЛАЖДЕНИЯ РУЛОНОВ ГОРЯЧЕКАТАНЫХ ПОЛОС | 1990 |

|

RU2022030C1 |

| Способ производства холоднокатаной полосовой стали | 1989 |

|

SU1766986A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС В СОВМЕЩЕННЫХ АГРЕГАТАХ | 1991 |

|

RU2044782C1 |

Изобретение относится к области металлургии и предназначено для использования при горячей рулонной прокатке полос. Цель изобретения - повышение производительности путем сокращения времени охлаждения и повышение качества путем увеличения равномерности свойств по ширине полосы. Потоки охладителя, например водовоздушную смесь, подают на боковую и торцовые поверхности рулонов. Расход на торцовые поверхности рулонов равен 0,7-0,8 общего расхода охладителя, причем на центр образующей рулонов охладитель подают в количестве 0,6-0,7 оставшегося его расхода. 6 ил., 3 табл.

Примечание: Числитель - механические свойства по краям полосы, знаменатель - механические свойства металла по центру полосы.

Таблица 3

№/

А-А

74Фиг. 4

0 10 W 30 40 SO 60 70 80 90 100 Т,ч

Фиг. 5

15

w

бо jo so so тг.ч

Фиг. 6

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ охлаждения рулонов горячекатаной полосы и устройство для его осуществления | 1985 |

|

SU1243858A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-07—Публикация

1987-12-04—Подача