Изобретение относится к листопрокатному производству и может быть использовано при производстве полос на непрерывных широкополосных станах горячей прокатки (ШСГП).

Известен способ производства горячекатаных полос, по которому полосы после горячей прокатки и охлаждения на отводящем рольганге сматывают на моталках ШСГП в рулоны, которые затем охлаждают на складе продукции перед дальнейшей обработкой. При этом температура смотки полос различных марок сталей и толщины неодинаковая и обуславливается требованиями получения необходимых механических свойств и микроструктуры готового проката [1].

Недостаток известного способа состоит в том, что для обеспечения требуемого комплекса механических свойств готового проката температура смотки полос в рулоны часто имеет низкие значения (порядка 550-600оС), что приводит к повышенным нагрузкам на оборудование ШСГП, выходку из строя его и как следствие снижение производительности процесса.

Известен способ производства горячекатаных полос, по которому температура смотки полос в рулоны устанавливают в зависимости от марки стали [2].

Недостаток известного способа состоит в том, что для получения требуемых свойств готового металла он не учитывает последующее охлаждение рулонов, при котором механические свойства проката могут изменяться.

Известен способ производства горячекатаных полос, по которому охлаждение полос по их длине неодинаково и устанавливается в зависимости от углеродного эквивалента и температуры смотки полос [3].

Недостаток известного способа состоит в том, что из-за неодинаковых условий прокатки и смотки полосы по ее длине снижается производительность процесса получения готовой продукции.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является известный способ производства горячекатаных полос, включающий горячую прокатку, охлаждение полос, смотку их в рулоны и охлаждение рулонов [4].

Недостаток известного способа заключается в том, что он регламентирует температуру смотки по длине полос только в рамках требуемой ГОСТ или ТУ температуры смотки, которая, как указывалось выше, может быть низкой для обеспечения требуемого качества металла.

Целью изобретения является повышение производительности процесса производства полос.

Поставленная цель достигается тем, что смотку полос осуществляют на 30-50оС выше требуемой, после чего ведут ускоренное охлаждение рулонов водовоздушной смесью с расходом воды в смеси, равным 0,1-0,3 м3/ч на 1 т охлаждаемой продукции.

Сущность предлагаемого способа производства горячекатаных полос состоит в следующем.

Полосы, прокатанные на ШСГП, сматываются в рулоны при определенной температуре смотки. Эта температура смотки определяется условиями получения требуемых механических свойств и микроструктуры проката в готовом состоянии. Для получения высокого уровня механических свойств стали (в соответствии с назначением металла) температуру смотки полос после горячей прокатки назначают низкой (порядка 550-600оС). Такая низкая температура смотки полос приводит к тому, что при прокатке их в клетях ШСГП значительно возрастают нагрузки на оборудование. Усилие прокатки составляет максимальную величину исходя из условий максимальных допустимых контактных напряжений, действующих на валки прокатных станов. Работа ШСГП в таком длительном режиме приводит к преждевременному изнашиванию валков, их поломке, что снижает производительность процесса.

После смотки полос в рулоны они остывают перед дальнейшим пределом. Для ускорения процесса охлаждения рулонов, снижения площадей складских помещений применяют их ускоренное охлаждение (водой, водовоздушной смесью и др.). В процессе ускоренного охлаждения рулонов механические свойства стали повышаются на 20-40 Н/мм2. Это может привести к тому, что механические свойства стали, прокатанной и смотанной при пониженных температурах за счет увеличения их после ускоренного охлаждения, могут выйти за верхний предел требований, соответствующих ГОСТ или ТУ, что приводит к отбраковке металла по соответствующему назначению и, следовательно, снижению производительности процесса.

Повышение температуры смотки полос приводит к снижению механических свойств стали. Если после смотки полос в рулоны их не подвергать ускоренному охлаждению, то общий уровень механических свойств готового проката будет ниже, что может привести к получению механических свойств ниже нижнего предела требований, соответствующих ТУ или ГОСТ. Снижение механических свойств стали за счет более высокой температуры их смотки компенсируют путем использования ускоренного охлаждения рулонов. Т.е. снижение свойств стали после смотки и увеличение свойств стали после ускоренного охлаждения рулонов приводит к тому, что механические свойства стали в готовом прокате остаются неизменными и соответствуют требованиям ГОСТ и ТУ. При этом за счет более высокой температуры смотки снижаются нагрузки на оборудование, что увеличивает срок их службы, исключает его при прокатке, что приводит к повышению производительности процесса.

Увеличение температуры смотки полос на 30-50оС приводит к снижению прочностных свойств стали на 20-40 Н/мм2. Аналогичное увеличение свойств стали достигается за счет применения ускоренного охлаждения рулонов водовоздушной смесью с расходом воды в смеси, равным 0,1-0,3 м3/ч на 1 т охлаждаемой продукции. Причем расход воды менее 0,1 м3/ч не обеспечивает приращение свойств свыше 20 Н/мм2, а расход воды более 0,3 м3/ч уже не приводит к повышению свойств более 50 Н/мм2. Поэтому интервал увеличения температуры смотки полос составляет 30-50оС, так как увеличение температуры смотки менее 30оС не обеспечивает снижение свойств свыше 20 Н/мм2 и кроме того практически не оказывает влияние на снижение нагрузок при прокатке полос. Увеличение температуры смотки более 50оС приводит к значительному снижению прочностных свойств стали (свыше 40 Н/мм2), что неисправимо даже при применении ускоренного охлаждения рулонов.

Пример конкретного исполнения способа.

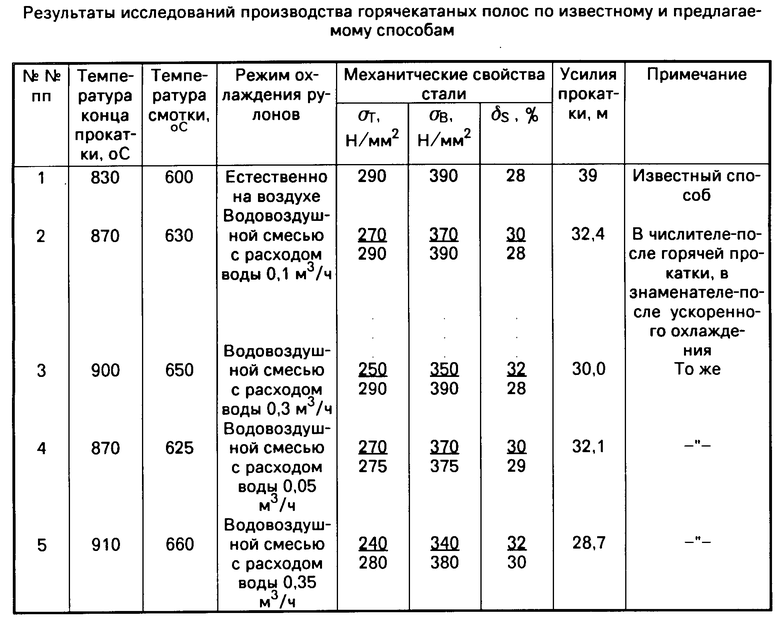

Способ был опробован в условиях Новолипецкого меткомбината при прокатке полос из стали 08ГСЮТ толщиной 6 мм. Часть полос прокатывали при 590-600оС (требование ТУ), а часть полос - при температуре смотки 630-640оС. Полосы, смотанные в рулон при температуре смотки 630-640оС, подвергали ускоренному охлаждению в рулоне воздушной смесью. При прокатке полос в клетях ШСГП 2000 фиксировали нагрузки на оборудование. После охлаждения рулонов отбирали пробы для проведения механических испытаний. Результаты проведенных исследований представлены в таблице.

Результаты проведенных испытаний показывают, что при прокатке полос и смотке их при 600оС (опыт 1) без применения ускоренного охлаждения рулонов прочностные свойства стали 08ГСЮТ лежат на нижнем уровне требований ГОСТ или ТУ, а пластические - на верхнем уровне, тогда как усилие прокатки почти максимальное (допустимое 40 нМ). Применение ускоренного охлаждения рулонов (опыт 2) водовоздушной смесью с минимальным расходом воды 0,1 м3/ч приводит к тому, что прочностные свойства стали, смотанной при температуре смотки 630оС, после горячей прокатки снизились на 20 Н/мм2, но после ускоренного охлаждения поднялись до минимального требуемого уровня. При этом усилие прокатки снизилось. Аналогично при повышении температуры смотки полос до 650оС (опыт 3) усилие прокатки еще больше снизилось, а необходимый уровень свойств металла был достигнут путем

применения ускоренного охлаждения рулонов водовоздушной смесью с расходом воды 0,3 м3/ч. Уменьшение расхода воды в смеси менее 0,1 м3/ч (опыт 4) при повышении температуры смотки не обеспечивает минимальный уровень свойств стали, хотя усилие прокатки и снижается. Аналогично (опыт 5) при увеличении температуры смотки свыше 50оС (опыт 5) даже при увеличении расхода воды в смеси свыше 0,3 м3/ч также не достигается уровень свойств, так как максимальное приращение свойств после ускоренного охлаждения составляет 40 Н/мм2, а увеличение температуры смотки свыше 50оС приводит к падению свойств металла более 40 Н/мм2.

Предложенный способ при его использовании в листопрокатном производстве позволит обеспечить следующие технико-экономические показатели: повысить срок службы оборудования; увеличить производительность процесса за счет исключения простоев на замену оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения рулонов горячекатаных полос | 1990 |

|

SU1763494A1 |

| Способ охлаждения листового проката в потоке стана | 1991 |

|

SU1768342A1 |

| Способ охлаждения рулонов горячекатаных полос | 1990 |

|

SU1772182A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ТРУБНОЙ СТАЛИ | 2011 |

|

RU2440425C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 1992 |

|

RU2006505C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2373003C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2350413C1 |

| Способ производства горячекатаного рулонного проката из низколегированной стали | 2019 |

|

RU2709075C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2360748C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479643C1 |

Использование: изобретение относится к листопрокатному производству и может быть использовано при производстве полос на широкополосных станах горячей прокатки. Задача изобретения заключается в оптимальной регламентации режимов смотки полос и охлаждения рулонов. Сущность: при производстве горячекатаных полос, включающем горячую прокатку, охлаждение полос, смотку их в рулоны и охлаждение рулонов, смотку полос осуществляют на 30 - 50°С выше требуемой, после чего ведут ускоренное охлаждение рулонов водовоздушной смесью с расходом воды в смеси, равным 0,1-0,3 м3/ч на 1 т охлаждаемой продукции. 1 табл.

СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС, включающий горячую прокатку, охлаждение полос, смотку их в рулон при заданной температуре и охлаждение рулонов, отличающийся тем, что, с целью повышения производительности процесса, смотку полос осуществляют при температуре на 30 - 50oС выше требуемой, а охлаждение рулонов ведут водовоздушной смесью с расходом воды в смеси 0,1 - 0,3 м3/ч на 1 т рулона.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Пневматический тормозной привод тягача | 1985 |

|

SU1261817A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-15—Публикация

1990-10-15—Подача