со ю

ел

00

Изобретение относится к прокатному производству, п частности к способам образования мотков преимущественно рулонов горячекатаной полосы.

Цель изобретения - повьппение иеха шгческих свойств рулона путем равномерного распределения температуры по виткаг сматываемой полосы.

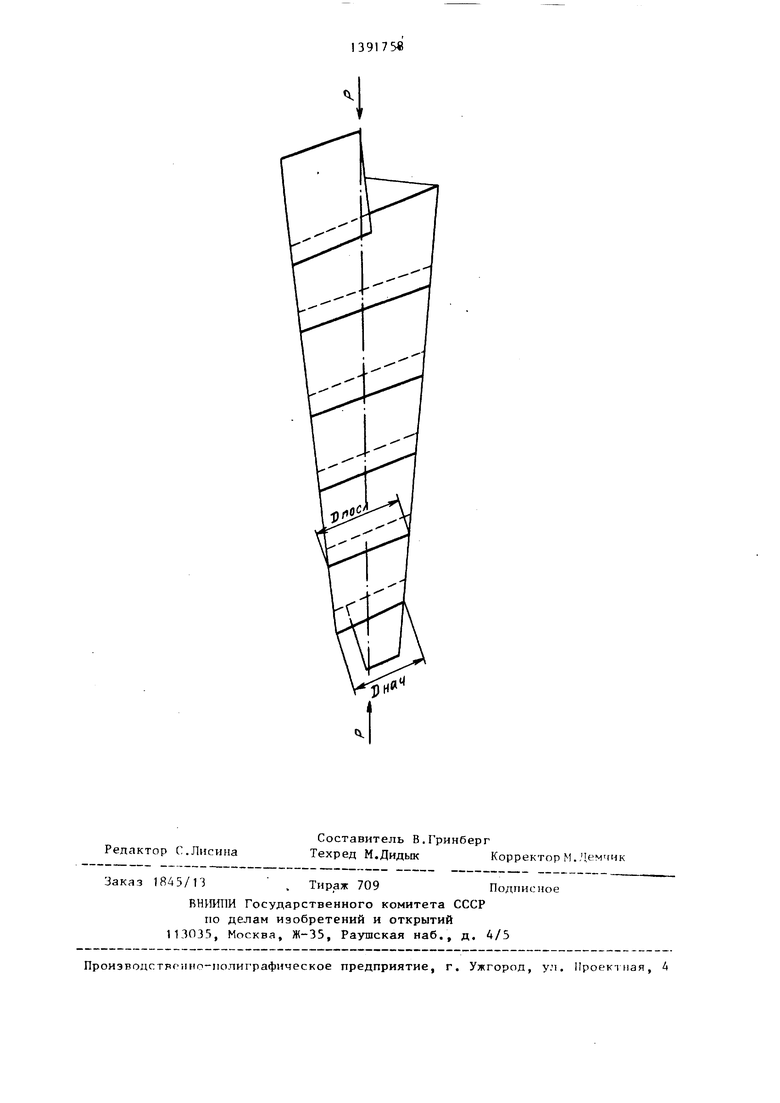

На чертеже показана схемаобразова ния рулона (где Р - сила сжатия спирали, - диаметр первого витка, D - диаметр последующего витка) .

поел

Спираль при свертьгоаиии полосы формируют в виде расходящегося конуса с диаметром каждого последующего витка, равным 1,002-1,0025 диаметра предыдущего витка для полос малых толщин и 1,03-1,04 для -полос боль- ших толщин, причем свертывание ведут с наложением кромок последующего витка на предыдущий, а формирование рулона ведут путем сжатия силой Р с . двух сторон полученной спираЛи до перекрытия витков по всей ишрине сматываемой полосы. Кроме того, наложение кромок последующего витка на пре ДЫДУ1ЦИЙ ведут с шагом, равным 0,005- 0,050 ширины полосы и наложение кромок осуществляют с гарантированным зазором, при этом диаметр первог витка формируют равным 0,975-1,025 от внутреннего диаметра рулона, а перед форг ированием рулона во внутреннюю полость спирали подают охладитель по винтовой линии формирования ее витков.

Количественные значения величины перекрытия витков выбраны из следующих соображений. Шаг наложения последующего витка на предьщущий менее 0,005 пгирины полосы не обеспечивает устойчивого состояния свернутой полосы в спираль по винтовой линии вследствие восстановления полосы за счет упругих свойств ее металла. Величина шага наложения последующего витка на предьщущий более 0,050 игирины полосы нецелесообразна, так как происходит значительное перекрытие двух витков, а в месте наложения температура металла и условия охлаждения отличаются от температуры и условий охлаждения металла без наложения кромок. Кроме того, так как кромки полосы являются наиболее холодн1, участками полос вследствие худших по сравнению с другими уч;и-тками словий (приток тепла идет

0

5

0

5

0

5

О

5

только в одном наггравлении от средних участков, а отток - в трех направле- Hliяx: вверх и в сторону - излучением и конвекцией - и вниз - излучением и теплоотдачей роликам рольганг-а и охлаждающей их воде), перекрытие кромок полосы при свертывании ее по винтовой линии с шагом, равн,гм 0,005-0,050 ширины полосы, позволяет на наи 5олее холодных участках полосы (по ширине полосы) создать условия для повышения температуры холодных участков до температуры остального металла и тем самым создать условия охлаждения одинаковыми для всех участков металла полос1)1. Свер- тьгоание полосы в спираль по винтовой линии с незначительным перекрытием кромок витков позволяет всем виткам свернутой полосы остывать в идентичных условиях и тем самым исключить условия неравномерного остывания витков средней части рулона (по толщине намотки) и наружных и внутренних. Это ведет к повышению механических свойств металла полосы вслед.- ствие равномерного распределения температуры по йиткам сматываемой полосы.

Величины увеличения диаметра последующих витков по отношению к диаметру предыдущего и диаметр первого витка выбирают исходя из того, что диаметр барабана разматывателя на стане холодной прокатки предусматривает установку на него рулона после горячей прокатки полос с внутренним диаметром, равным диаметру барабана мотал-- ки стана горячей прокатки полос или изменение внутреннего диаметра с допуском ±3%. Величина диаметра первого витка, равная 0,975-1,025 от йнутреннего диаметра рулона (который определяется требованием для внутреннего диаметра рулона при последующем переделе), обеспечивает как раз допуск j:3%. Например, при диаметре барабана моталки или разматывателя 850 мм Д11аметр (в}1утрен- ний) рулона после сжатия с двух сторон полученной спирали до перекрытия витков по всей ширине сматываемой полосы составляет 0,975 х 850 828,75 NfM, 1,025 х 850 871,25 мм, т.е. не выходит за допуск ±25 мм для внутреннего диаметра рулонов.

При наружном диаметре рулонов 2700 м и внутреннем 850 мм при смотке в рулон полосы толпин8й 2 ми в

рулоне находится порядка 450 витков (2700-850):2:2, л при смотке в гу- лон таких же размеров полосы толщиной 30 мм - порядка 30 витков (2700-850):2:30. Для рулонов с большим (максимальным) количеством витков (450) диаметр каждого последующего витка в 1,002-1,0025 больше диаметра предыдущего. Так, если диамет первого витка равен 850,NrM, то диаметр последнего витка 850 х 1,002 х X 450 2088 мм или 850 х 1,0025 х X 450 2614,46 мм. Увеличение диаметра последующего витка свыше 1,0025 раз от диаметра предыдущего ведет к тому, что наружньп диаметр рулона после сжатия с двух сторон спирали до перекрытия витков по всей ширине сматьтаемой полосы становится очень большим и для таких больших рулонов затруднена обработка и перевозка, так как все транспортное и перерабатывающее оборудование рассчитано на рулоны с наружным диаметром не более 2700 мм. Уменьшение диаметра последующего витка менее 1,0020 раз но отношению к диаметру предыдущего также нецелесообразно, так как в этом случае потребуются значительные уси- ЛИЯ для сжатия полученной спирали в период формирования рулона вследствие возникновения значительных сил трения в месте наложения одного витка на другой и при дальнейшем сжатии полученной спирали до перекрытия вит- ков по всей ширине сматываемой полосы. Аналогично для рулонов с малым количеством витков (30) нецелесообраз но увеличивать диаметр последующего витка свьпяе 1 ,04 диаметра предыдущего вследствие значительных габаритов рулонов и уменьшать диаметр последующего витка ниже 1,03 диаметра

предыдущего вследствие возникновения

значительных сил на контактной поверхности в месте наложения одного витка на другой и при дальнейшем формировании рулона.

Кроме того, для ускорения процесс остывания свернутой в спираль полосы по винтовой линии предусматривается подача во внутреннюю полость спирали охладителя по винтовой линии формирования ее витков,Это обеспечивает рав- номерньп отбор тепла.по всей ширине свернутой спирали перед формированием рулона, а также равномерное охлажцение всех витков спирали . Наложение кромок

г о 5 0 5 Q 5

5

гюслед ющего витка на преды утш с i-n- paHTHpoBaHFibiH, зазором нсоПхо,.имо лля того, чтобы при формировании рулона путем сжатия спирали с двух сторон до перекрытия витков по HCPII ширииг сматываемой полосьг рулон не Оыи рлгну- щен (т.е. в готовом рулоне но г ри- сутствовали большие зазор) г11 ж,.чу нитками, что при манипуляциях с может привести к порче витко снижению выхода годного листового ро- ката).

Предлагаемьш способ осу цгстчяст- ся следуюгцим образом.

Для реализации способа н(чм1уо П мо уста ювить сразу цосле послелнси клоТИ чистовой группы иГИрОКО О.)

стана горячей прокатки лнл уг птойстВа: устройство для СВерТ. ОЛОсы, выходящей из послсд им 1 клети стана в спираль по винтовой , и устройство для сжатия с двух сторон полученной спирали до перекр - Т(я по всей ширине смат ваомой .лосы (т.е. для окончательного ния рулона). Кроме того, C ioco6 предусматривает также наличие ус -ройст- ва для подачи внутрь спирали охладителя по винтовоГ форпирования ее витков. Полоса горячекатаного металла, В,холя in последней чистовой клети, по лдаст в

устройство для СВерТЬШа {ИЯ ТОЛОС в

спираль по винтовой линич с тере-кры- тием кромок, с гарантиронл }11.м зазором и с увеличением диаметра каждого последующего витка по к предыдущему. Свертыва П1е 7олос, в Спираль происходит до момента в.хо- да хвостового участка полось из последней клети стана. При -ITOM лиаметр первого витка равен задаваемому дил- метру. После свертьгоания псеп rroJToc. в спираль во внутреннюю полост. полученной спирали осуществляют 7оллчу охладителя по винтовой формирования ее витков. Охла/ит таким образом полученную спира.ль ;io ч. ной температуры, прекра 1ан1т 1оллчу охладителя и спираль с дг1ух сторо сжимают с помощью спе1Ц{ал1)1о1 о сжимающего устройства до перекр Т тя витков по всей ширине смать лемоГ полосы. Полученрг й таким образом руло) направляется д,альше для noc;re:(vi(i nei o передела. Пр1 этом охладит(ми, и не подавать (исходя из требоплни

no мехаиичгл ким счшйстпам г отового металла) .

Пример. Прокатывают п горяче состоянии три ncx ioci.r толшиноГт 2 мм и шириноГ 300 мм из стллн 3 сп. Одну полосу сматывают ма моталке-в рулон с пнутренннм диаметром 100 мм и наружным 200 ш, рулон охлаждают на воздухе, вторую свертывают в спи- раль в виде расходящегося конца с диаметром первого витка 100 юл и диаметр ка-Ждо1 о последуюшог о витка увеличивают з 1,0025 раз по отношению к диаметру первого витка, а надо жение кромок последуюп;е1 о витка на предыдущий составляет 0,05 (1,3 мм) ширины полосы. Полученную спираль охлаждают на воздухе. Трекгью полосу свертывают в спираль с пара етра- ми технологии, аналогичными свертыванию второй гголос,, но охлаждение полученной спирали осуществляют не . на спокойном воздухе, а путем подачи во внутреннюю полость охладителя (ооды) через форсунки с радиальными отвергтмями, подачу РОДЫ осуществляют по винтовой линии фор -{ирования витков спирали. В процессе смотки рулона Ь:А моталке между его витков закладывают термопары через определенное количество намотанных витков (для измерения температуры витков), Всего бьшо установлено термопар (4-е после намотки кaжд)lx 5 витков полосы - S,10,15 и 20 витков и 2-е после намотки первого витка и перед намоткой последнего витка). Температуру соответствующих витков после свертывания полосы в спираль изме- ряют контактной термопарой.

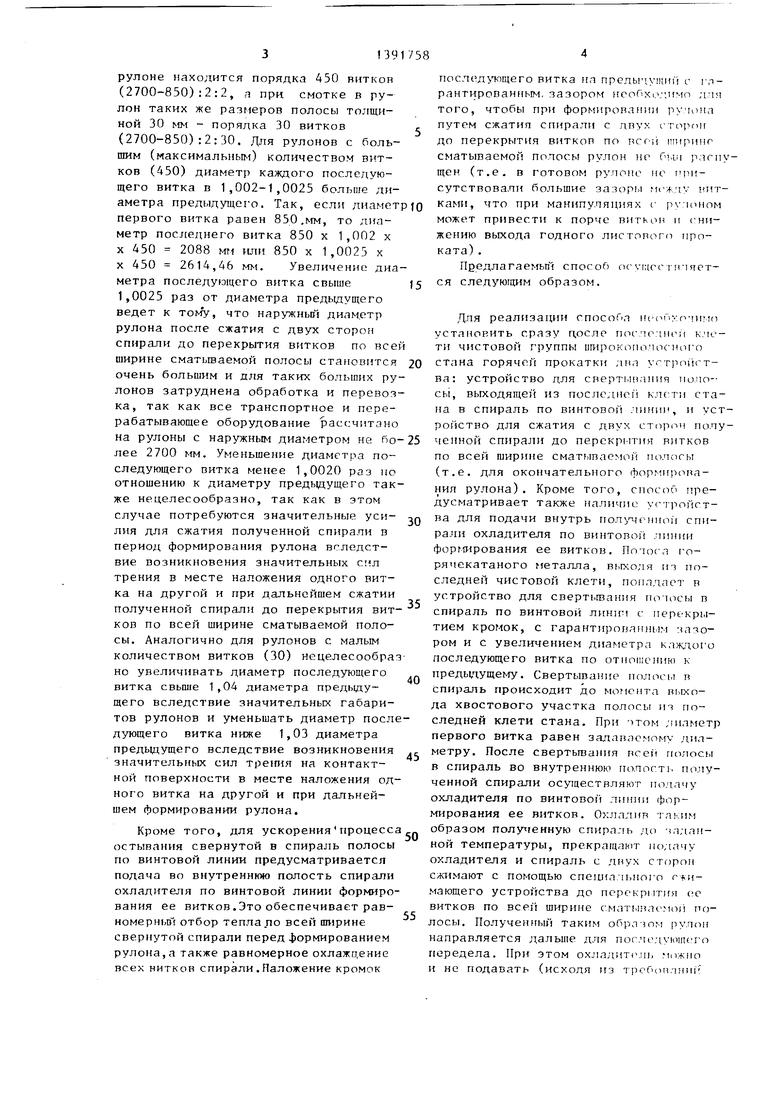

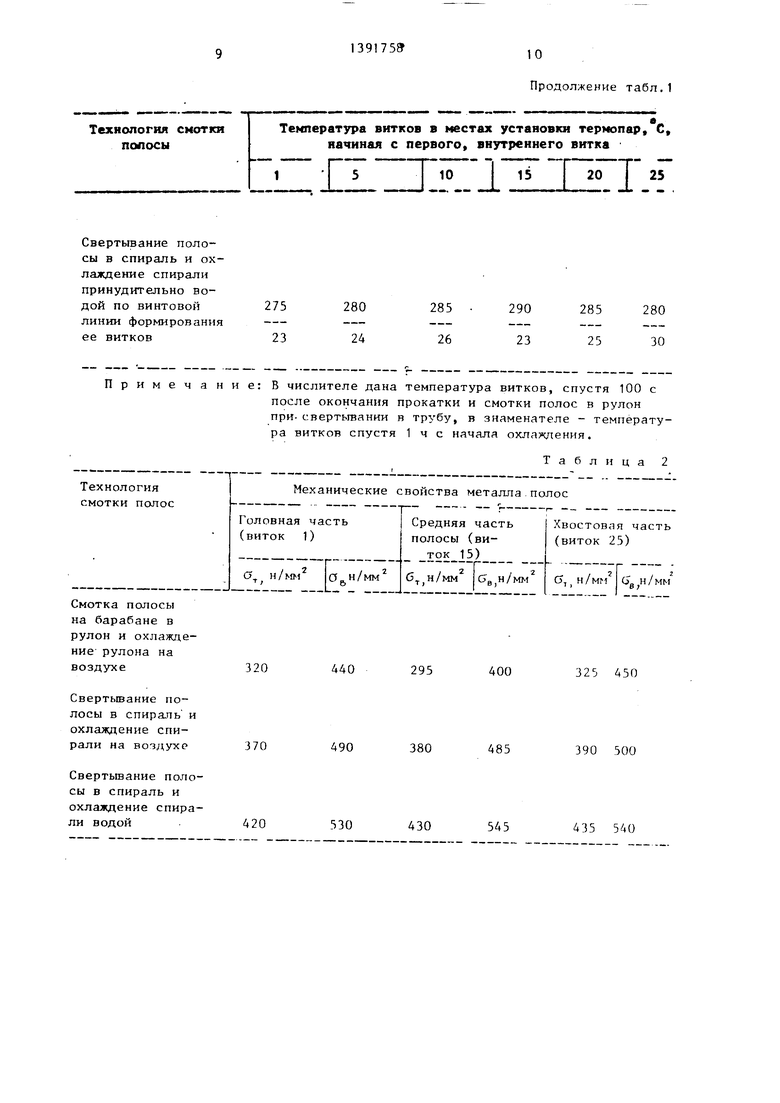

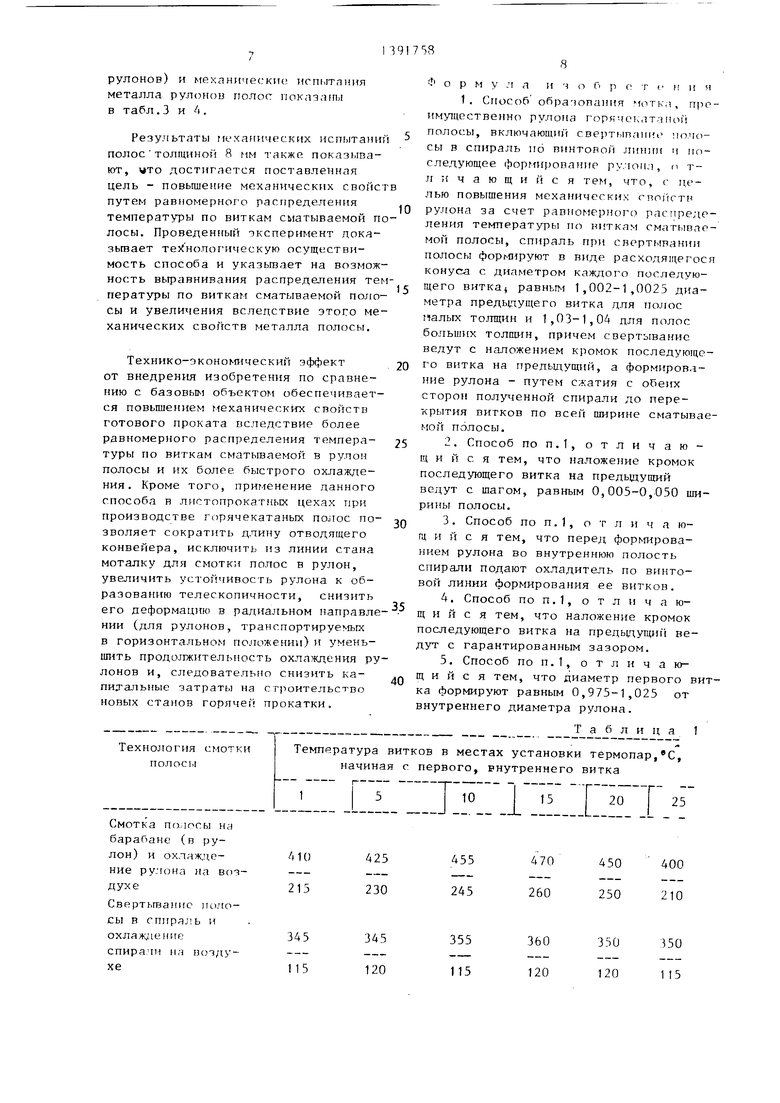

Результаты измерения температуры витков каждой из подос показаны в табл.1.

Вторую и третью полосы затем сжимают с двух сторон до получения перкрытия по всей ширине витков. ГЗкспе ри тента.||ьные даннь е доказывают, что неравномерность распределения температуры по- виткам сматываемой полосы значительно снижается согласно предиат аемоьгу способу. Если для первого рулона разность ге мператур мелд ту крайними витками и средними составттчет в нача/гьный период ох- л.ажлесия 7П°(:, а not ле 1 ч охлажде- ния , го лля второго рулона сог .нас pc;t 1Л1 . cn icofiy она гост 1К iHf T (; р нлчяяе I xna к;1ения

5 0 5 0 Q

5

5

5

0

и 3 с; спустя 1 ч с начала остывания спирали. /Тля третьего рулона неравномерность температуры по виткам подосы также снижается до 15 С, в начал ьньп период охлаждения и, кроме того, ускоряется процесс остывания свернутой в спираль полосы до температуры, приемлемой для дальнейшей обработки рулона. После полного ос- тьгаания всех трех рулонов (первого - спустя 8,5 ч и второго спустя 3 ч) отбирают пробы от XBOCTOBOI I, средней и головной частей смотанной полосы для проведения механических испытаний.

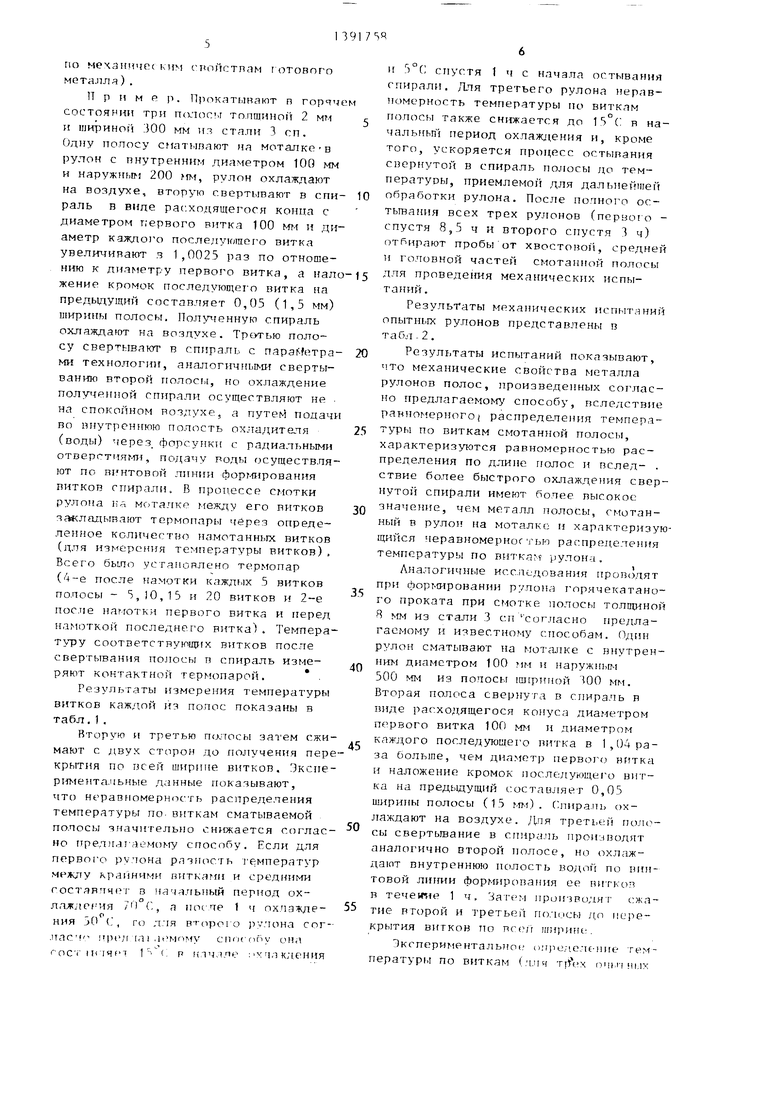

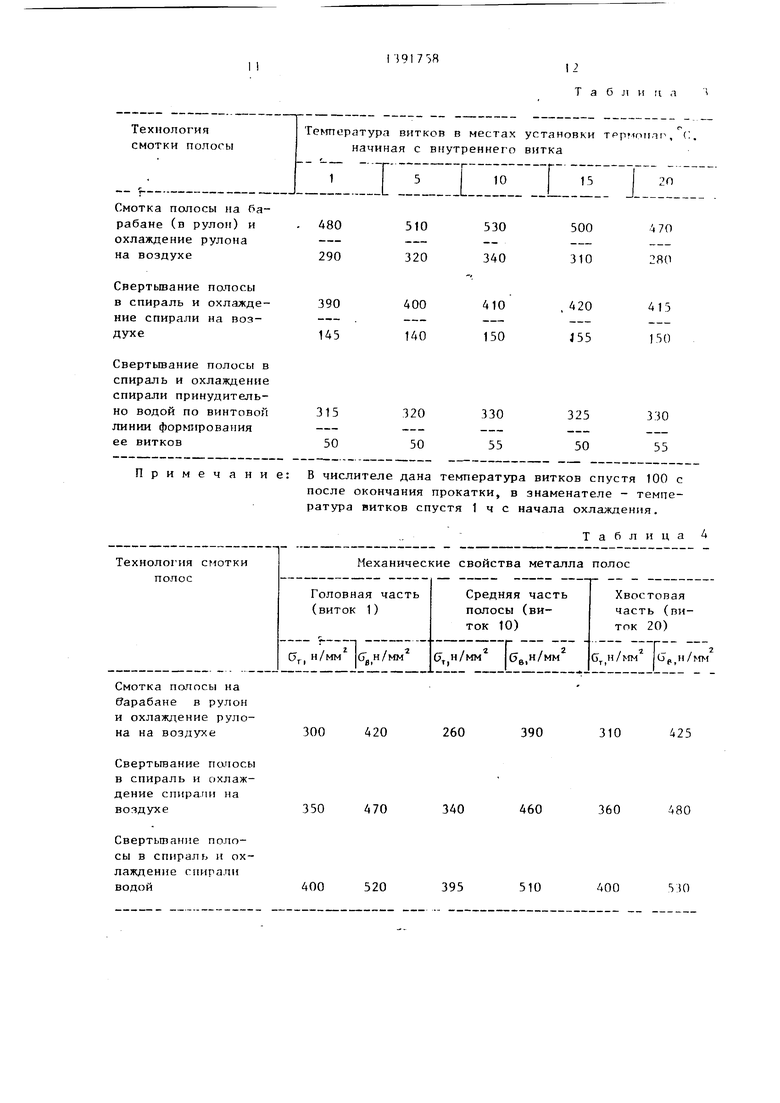

Результаты механических испытаний опытных рулонов представлены п т а 6j7 . 2 .

Результаты испытаний показывают, что механические свойства металла рулонов полос, произведенных согласно предлагаемому способу, вследствие равног ерного| распределения температуры по виткам смотанной полосы, характеризуются равномерностью распределения по длине гголос и вслед- . ствие более быстрого ох.даждения свер- HyTofi спирали имеют более высокое значение, чем металл полосы, смотанный в рулон на моталке и характеризующийся неравномерностью распределения температуры по витка- рулона.

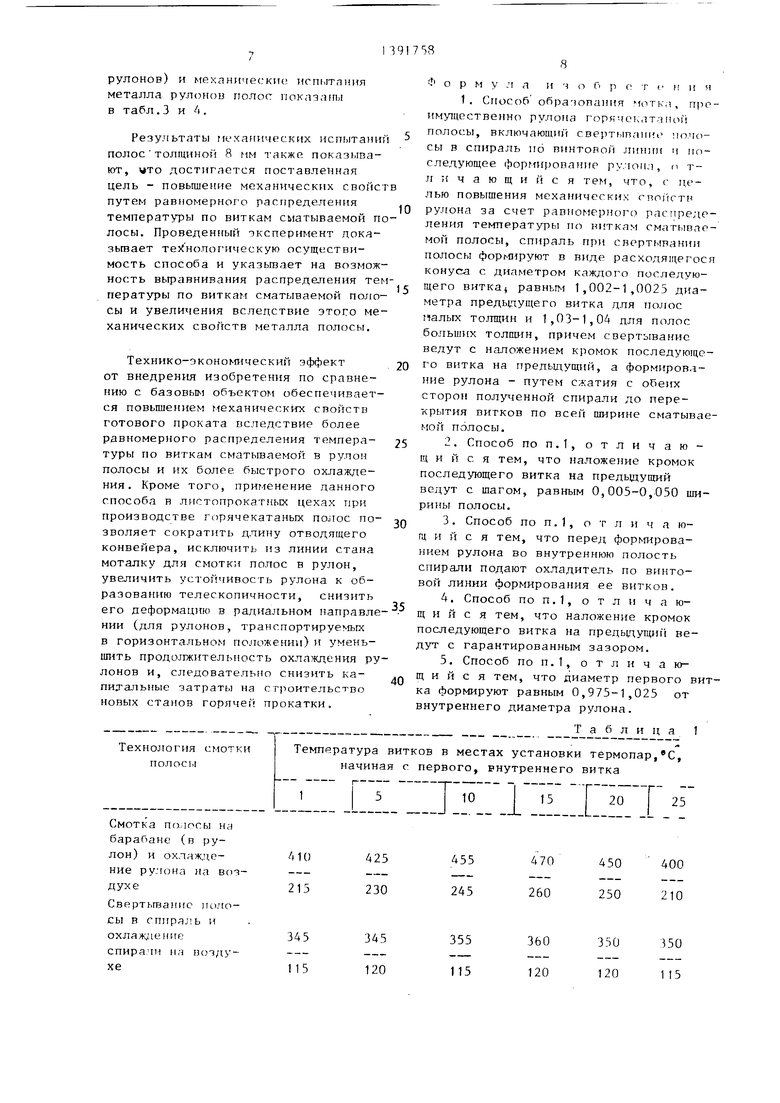

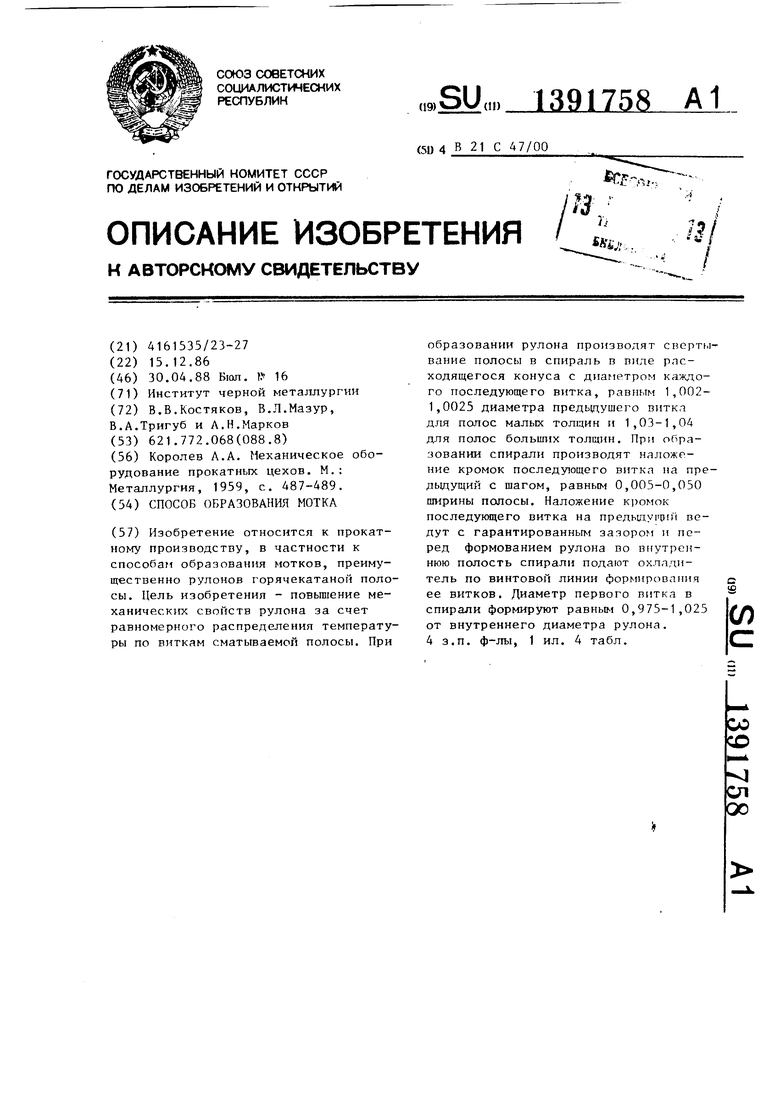

Аналогичные исследования провсхдят при форг-отровании рудона горячекатаного проката при сиотке полосы толщиной Я мм из стали 3 сп согласно предлагаемому и известному способам. Один рулон сматывают на моталке с внутренним диаметром 100 мм и наружны - 500 NM из попосы 1ШФИНОЙ 300 мм. Вторая полоса свернута в спираль в виде расходящегося конуса диаметром первого витка 100 мм и диаметром кaжJд,oгo последующего витка в 1,04 раза больше, чем диаметр nepBortj витка и наложение кромок последующего витка на предыдущий составляет 0,05 ширины полосы (15 мм), (лтира.пь охлаждают на воздухе. Д.пя третье полосы свертьшание в сгп1раль производят аналогично второй полосе, но охлаждают внутреннюю нсшость водой по винтовой линии формирования ее виткоп в тече1Гие 1 ч, Загем проггзводяг с;;жа- тие второй и третьей гю.юсы л;о iicjie- крытия витков тто все/г шяригк;.

Экспериментально. о; } еле;те-11ие температуры по виткам (, 1лч Tjfex птц.гшых

рулонов) и механические испытания металла рулонов полос покаэатл в табл.3 и А.

Результаты пеханическнх испытаний полос толщиной 8 им также показывают, WTO достигается поставленная цель - повьш е1сие механических свойств путем равномерного распределения температуры по виткам сматываемой полосы. Проведен {ый эксперимент доказывает теХ нолог ическую осуществимость способа и указьгоает на возможность выравнивания распределения тем- gj, витка, равным 1,002-1,0025 диа20

25

пературы по виткам сматываемой полосы и увеличения вследствие этого механических свойств металла полосы.

Технико-экономический эффект от внедрения изобретения по сравнению с базовьпч объектом обеспечивается повышением механических свойств готового проката вследствие более равномерного распределения температуры по виткам сматываемой в рулон полосы и их более быстрого охлаждения. Кроме того, применение данного способа в листопрокатных цехах при производстве горячекатаных полос позволяет сократить длину отводящего конвейера, исключить из линии стана моталку для смотки полос в рулон, увеличить устойчивость рулона к образованию телескопичности, снизить его деформацию в радиальном направле НИИ (для рулонов, транспортируе агх в горизонтальном положении)и уменьшить продолжительность охлаждения рулонов и, следовательно снизить ка- .., пид-альные затраты на строительство Новых станов горячей прокатки.

30

.-35

метра предьцтущего витка для полос Талых толщин и 1,03-1,04 для полос больших толщин, причем свертывание ведут с наложением кромок последующего витка на предыдуппп, а формирование рулона - путем сжатия с обеих сторон полу 1енной спирали до перекрытия витков по всей ширине сматывае мой полосы.

2.Способ ПОП.1, отличаю- щ и и с я тем, что наложение кромок последующего витка на предьщущий ведут с шагом, равным 0,005-0,050 ширины полосы.

3.Способ по п.1, о т л и ч а ю- щ и и с я тем, что перед формированием рулона во внутреннюю полость спирали подают охладитель по винтовой линии формирования ее витков.

4.Способ по П.1, отличающийся тем, что наложение кромок последующего витка на предыдущий ведут с гарантированным зазором.

5.Способ поп.1,отличающ и и с я тем, что диаметр первого вит ка формируют равным 0,975-1,025 от внутреннего диаметра рулона.

Ф о р М у .4 а и ч о О р П т (, и и я

1, Способ обра )ова1И{я мотка, преимущественно рулона ropHMOivar/iMofi полосы, включающий свертыпание по.чс)- сы в спираль по винтояой лин1ги ч nri- следующее формирование ру.чопа, п т- л и ч а ю щ и и с я тем, что, с целью повышения механических rnoi icT рулона за счет равномерного распределения температуры по виткам сматываемой полосы, спираль при свертывании полосы формируют в виде расходящегося конуса с диаметром каждого последую20

25

..,

30

35

метра предьцтущего витка для полос Талых толщин и 1,03-1,04 для полос больших толщин, причем свертывание ведут с наложением кромок последующего витка на предыдуппп, а формирование рулона - путем сжатия с обеих сторон полу 1енной спирали до перекрытия витков по всей ширине сматываемой полосы.

2.Способ ПОП.1, отличаю- щ и и с я тем, что наложение кромок последующего витка на предьщущий ведут с шагом, равным 0,005-0,050 ширины полосы.

3.Способ по п.1, о т л и ч а ю- щ и и с я тем, что перед формированием рулона во внутреннюю полость спирали подают охладитель по винтовой линии формирования ее витков.

4.Способ по П.1, отличающийся тем, что наложение кромок последующего витка на предыдущий ведут с гарантированным зазором.

5.Способ поп.1,отличающ и и с я тем, что диаметр первого витка формируют равным 0,975-1,025 от внутреннего диаметра рулона.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения рулонов горячекатаных полос | 1990 |

|

SU1772182A1 |

| Способ горячей прокатки металлической полосы | 1991 |

|

SU1809786A3 |

| Устройство для горячей прокатки металлической полосы | 1991 |

|

SU1809785A3 |

| УСТРОЙСТВО ДЛЯ СМОТКИ В РУЛОНЫ ПОЛОСОВОЙ СТАЛИ | 1994 |

|

RU2082518C1 |

| Способ формирования рулона | 1979 |

|

SU833338A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА | 1996 |

|

RU2125616C1 |

| Способ определения температуры по сечению рулона из полосового материала | 1984 |

|

SU1199322A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПОЛОСОВОГО ПРОКАТА | 2003 |

|

RU2236917C1 |

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222400C1 |

| Способ формирования многослойного рулона | 1977 |

|

SU673341A1 |

Изобретение относится к прокат- но1 производству, в частности к способам образования мотков, преимущественно рулонов горячекатаной полосы. Цель изобретения - повышение ме- ханическ1гк свойств рулона за счет равномерного распределения температуры по виткам сматываемой полосы. При образовании рулона производят свертывание полосы в спираль в виде рлс- ходящегося конуса с диаметром каждого последующего витка, равным 1,002- 1,0025 диаметра предьиушего витка для полос малых толщин и 1,03-1,04 для полос больших толщин. При оГфа- зовании спирали производят наложение кромок последующего витка на предыдущий с шагом, равным 0,005-0,050 щирины полосы. Наложение кромок последующего витка на предыдугрш ведут с гарантированным зазором и перед формованием рулона во внутреннюю полость спирали подают охладитель по винтовой линии формирования ее витков. Лиаметр первого витка в спирали формируют равным 0,975-1,025 от внутреннего диаметра рулона. 4 з.п. ф-лы, 1 ил. 4 табл. с ifi (Л

410425

215230

345 345

115 120

470 260

360 120

450 250

350 120

400 210

350 115

Свертывание полосы в спираль и охлаждение спирали принудительна воПримечание: В числителе дана температура витков, спустя 100 с

после окончания прокатки и смотки полос в рулон при- свертьгеании я трубу, в знаменателе - температура витков спустя 1 ч с начала охлаждения.

Таблица 2

320

370

420

440

490

530

Продолжение табл.1

295

400

325 450

380

485

390 500

430

545

435 540

Свертьшание полосы в спираль и охлаждение спирали принудительно водой по винтовой линии фор№фования ее витков

Примечание:

В числителе дана температура витков спустя 100 с после окончания прокатки, в знаменателе - температура витков спустя 1 ч с начала охлаждения.

Таблица

Смотка полосы на варабане в рулон и охлаждение рулона на воздухе

Свертьшание пшюсы в спираль и охлаждение спирали на воздухе

Свертьгоание полосы в спираль и охлаждение спирали водой

Таблиц л

330 55

325 50

330

55

260

390

310

25

340

460

360

iao

395

510

400

5;ю

| Королев Л.А | |||

| Механическое оборудование прокатных цехов | |||

| М.: Металлургия, 1959, с | |||

| Кренометр | 1923 |

|

SU487A1 |

Авторы

Даты

1988-04-30—Публикация

1986-12-15—Подача