Изобретение относится к области металлургии, в частности, к разработке котель- ной стали, предназначенной для изготовления элементов энергетического оборудования (котлы, сосуды высокого давления), работающих в области температур до400°С.

Известна котельная сталь, содержащая, мае.%:углерод 0 14-0,20, кремний 0,17-0,37; марганец 0,60-1,00; один из элементов (ванадий 0,05-0,09 или ниобий 0,02-0,06) остальное железо. Недостатком данной стали являются низкие характеристики длительной прочности при температуре эксплуатации 400°С.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой стали является сталь, содержащая, мас,%: углерод 0,15-0,35, марганец 0,8-1,6; кремний 0,02-0,15; никель 0,02-0,20; медь 0,03-0,40; хром 0,03-0,40; азот 0,003-0,025; ванадий 0,02-0,15; железо - остальное.

Недостатками известной стали являются широкие границы содержания марганца, никеля, ванадия, ниобия, что не позволяет получить стабильный уровень свойств; высокое содержание азота и алюминия не позволяет получить высокие характеристики длительной прочности.

Целью изобретения является повышение характеристик кратковременной и длительной прочности котельной стапи.

Поставленная цель достигается тем, что предлагаемая сталь, содержащая уперод, кремний, марганец, ванадий, железо, дополнительно содержит ниобий при следующем соотношении компонентов, мас.%: углерод0,18-0,22

кремний0,17-0,37

марганец0,27-0,60

ванадий0,05-0,10

ниобий0,01-0,04

железоостальное

Причем 6xV+8xl Ib 0,56

s4 NO N3

fOOOOOxVxNtr 00.

Примеси сера до 0014% фосфор до 0,014%, азот до 0,01 %, алюминий до 0,01 %, никель до 0,2%, медь до 0,0%

Приведенные сочео.р легчрукьчих элементов позволяют получить в предлша- омой стали, прошедшей контролируемую прокатку (Ткп 900-7500С), феррит о-серлит- ную или феррито-перлито-Оейнитиую сфук- туру с равномерным распредгленизм мелкодисперсныхкаобонитридовванадия и ниобич типа(/уМЬ(1 yj(CxN(i-x)}, обладающих повышенной стабильностью при температурах до 600°С Данная структура обеспечивает благоприятное чрсмносги пластичности стали как пои климатических, так и при повышенных тоипсрчтурэу

УглерОЯ И КгфбОНЧф ОбГж УЮЩЧС

элементы - ванадий и nsrvTirci в сталь для обеспечения требуемою уроинч кратковременной и длительной прочнее,ii причем ниобий управляет, в основном, про- цегсами в аустенитной области (опртол рч склонность к росту зесн nycTPi utv, лизирум структуру, обр яу,оп|уюся при тзр- момеханическои , noouunei температуру речристаятиацми стапи и как следствие, влияет на характер у - А. г.о вращения), ч ю премл f «к злия, ч ра1 щ/i проявляете мри томпературач , тгк как именно в зтоиоОл сгм находи я шпор вал наиЬол г, итепсисного вы/. кар- бонитридз ваияппя Рзр(яя грчии э содержание v глери/.; (022%) и

(0,10%) U Hl CO Я 0 ) О СЛОВЛРмЙ Ь( - б

ходимосгкю обеспечить irieO/et- ыи i GHI- пластпчносги (тзли ни .я - (coot Э i вепчо018% 005% 0 01 %) - обесп-ie н/,см требуемого уиов| т кратиечремени ои и 1 тельной прочности Относи,v,m но н содержание в стали и. обия о рсдрлчрня принципом рации-нал ьно микролегиропэ- чия, гак как максимальный темп прироста прочности в микрояегироьанно i cff rut достигается npi- увели1 енмл содержания ниобич до 0 04% А ПРИЗ оли5,1 я г и ниобия чз vr акт лрис ики про t ocui i тластичносги стали показырает, что прь i j йместном микрспегиооврн/и CVIH ем и ниобием Hd6 11ги неа/ е ва i ic увеличение прочности (i к , /чодаегс конкуренция ванадия и ниобия) образом, для получения максимального уг роч нения и предотвп .щения возмо спог -, измельчения зерна ниобием (1|то небгагоп- ричтно скаж лсл на xapsiто истикал длительной п р о чь ос т } необходимо сбалансировать микр лргирпгянче таким образом, чтоби соцер яние засадия и н и&бия отвечало следующим соотношениям,

мае %

6xV+8xNb 0,56

,2

О)

lOOOOOxV/xNb 8,0(2)

Если не выполняется соотношение (1),то

сталь не обладает требуемым уровнем длительной прочности, если не выполняется со- отношение (2) - не обеспечивается требуемый уровень пластичности.

Марганец используе.ся как упрочни- тель твердого раствора, способствующий повышению характеристик кратковременной прочности, изменяет морфологию продуктов у-а превращения, тем самым

внося дополнительное упрочнение При содержании марганца более 0,60% не обеспечивается необходимый уровень кпосгичюсги; при со/;епхан /п марганца пенсе 027% не обеспечивается уровень

дли етьной прочности и прокаливаемость

CTd/ni

Кре -нлй от i ссится к феррчтообразую- 1лим элементам Чихппй предел по кремнию - 0 17% содержание кремния ниже

этгго ПОР ic ia не обеспечивает жаростой- стали при температуре эксплуатации. Содержание кремния выше 037% неблагоприятно скажется н характеристиках Г1ластпч ои/и

Согюстаьитепьнь1й анализ с прототиncii позволяет сделать выгзод, что зачвляеШ / состав отличается or извест

предепием нового компон°нта ниобия, а

гткхе соотнон jHiieM

Ь V 8xNb 0 56

Tar IK образом зая лгемое гечниче- с кое о л не i oj pTCTBycc критерию но- тизна

Анализ патентной и кау но-техниче- hOu информации не выявил пешений, име- ю д и х а н а т о г и н v ю совокупность 5 физна оз i оторой бы достигался сходный зфсЬект - позьнление /аоактеристик кратко- Bpc v (Ной , длительной прочности стали

Стедовательно заявляемая совокуп- - признаков соответствует критерию 1 щесгвенные отличия

hU.xe дг«нь примеры осуществления npc j/iaiepMciо изобретения, не исключаю- то других в объеме формулы изобретения. Hd ос перименильном заводе ЦН1/11/1- j lEPMETa в 60 кг открытой индукционной печ выплавлено 10 плавок опытных сталей, HJV,II еский состав которы/ приведен в табл 1 Сгаль разливали на 3 слмгка весом v 17 кг которые t овапь сутунку

сечением 70x70 мм (температура нагрева слитка перед ковкой 1200°С). Затем сутунки катали по контролируемому режиму на лист толщиной 14 мм (интервалы между проходами - 10 с, температура конца прокатки - 800°С).

Из листа изготавливали тангенциальные образцы для определения характеристик кратковременной и длительной прочности.

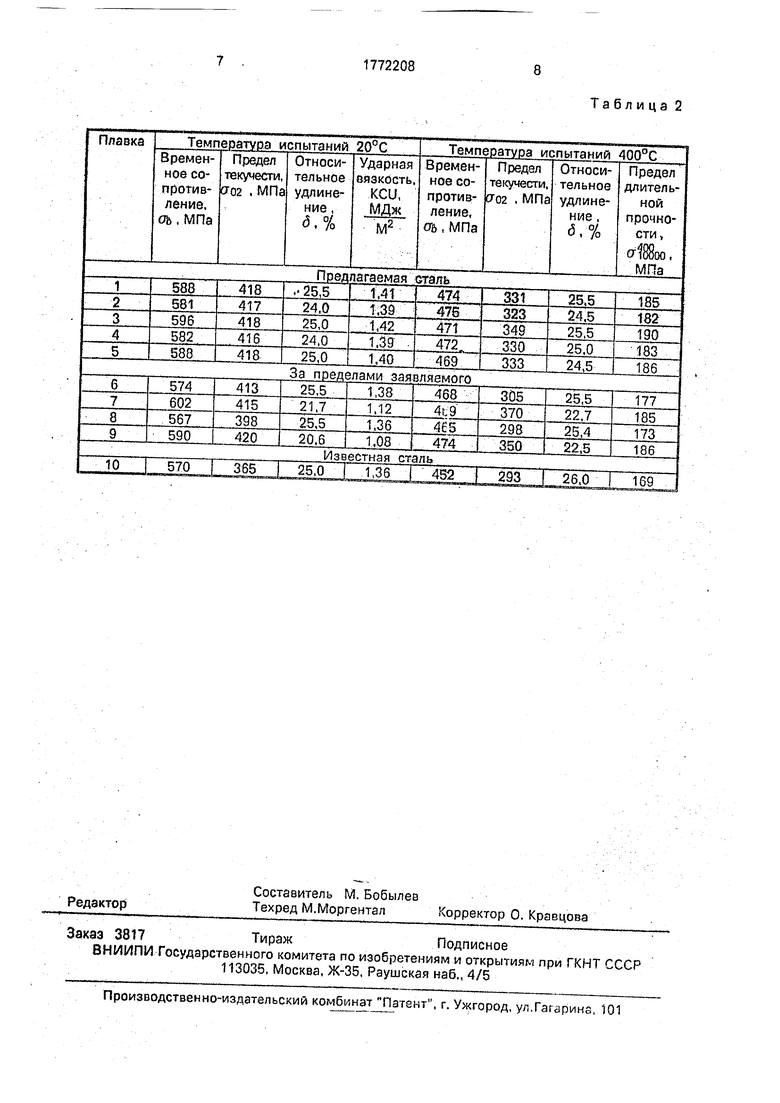

Механические свойства при растяжении определяли на образцах тип 1 по ГОСТ 1497-84. Ударную вязкость - на образцах тип 1 по ГОСТ 9454-78; характеристики длительной прочности при 400°С (т 10000 ч) - на тангенциальных образцах по ГОСТ 10145-81.

Механические свойства представлены в табл. 2.

Как видно из табл.2, предлагаемая сталь по сравнению с известной имеет более высокие характеристики кратковременной и длительной прочности.

Экономический эффект от использования предложенной стали обусловлен, с одной стороны, экономией дефицитных легирующих элементов - никеля и повышением металлургического качества металлопродукции, с другой стороны, повышением характернее:, длительной прочности на 10- 15% то приведет, как минимум, к двухкратному увеличению срока службы изделий из новой стали.

Для вычисления ожидаемого экономического эффекта от увеличения срока службы рассчитывали коэффициент изменения срока службы изделий по выражению:

Ен +НАМ1

-КИС,

Ен + НАМ2

где Ен - нормативный коэффициент эффективности, ,15%;

НАМ1, НАМ2 - доля амортизационных отчислений на полное восстановление старой и новой продукции

(Ен+1)хТс-1, где Тс - срок службы металлопродукции.

Формула изобретения

Котельная сталь, содержащая углерод, кремний, марганец, ванадий, железо, отличающаяся тем, что, с целью повышения характеристик кратковременной и длительной прочности, она дополнительно содержит ниобий при следующем соотношении компонентов, мас.%:

углерод0,18-0,22;

кремний0,17-0,37;

марганец0,27-0,60;

ванадий0,05-0,10;

ниобий0,01-0,04;

железоостальное,

при условии выполнения следующих соотношений:

6хванадий+8хниобий 0,56;

.-.г.

1ОООООхванадийхниобиСГ 8,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Котельная сталь | 1990 |

|

SU1728303A1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2633408C1 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2008 |

|

RU2397272C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2448192C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| СТАЛЬ ДЛЯ НЕФТЕХИМИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2403313C2 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ ARC-СТАЛЬ | 2012 |

|

RU2507295C1 |

| ВЫСОКОПРОЧНЫЙ СВАРИВАЕМЫЙ АРМАТУРНЫЙ ПРОФИЛЬ | 2012 |

|

RU2478727C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2458179C1 |

Изобретение относится к области металлургии, в частности к котельной стали, предназначенной для изготовления элементов энергетического оборудования (котлы, сосуды высокою давления), работающих в области температур до 400°С. С целью повышения характеристик кратковременной и длительной прочности сталь дополнительно содержит ниобий при следующем соотношении компонентов, мас,%: углерод 0,18- 0,22; кремний 0,17-0,37; марганец 0,27-0,60; ванадии 0,05-0,10; ниобий 0,01-0,04, железо -остальное, при условии выполнения следующих соотношений: бхванадш ибхниобий 0,56; ЮООООхванадийхниобий2 8,0. 2 табл.

Таблица 1

Таблица 2

| Сталь | 1977 |

|

SU692894A1 |

Авторы

Даты

1992-10-30—Публикация

1991-02-27—Подача