Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Котельная сталь | 1991 |

|

SU1772208A1 |

| Котельная сталь | 1990 |

|

SU1703709A1 |

| СТАЛЬ | 2006 |

|

RU2333285C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2010 |

|

RU2425172C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2448192C1 |

| ВЫСОКОПРОЧНЫЙ СВАРИВАЕМЫЙ АРМАТУРНЫЙ ПРОФИЛЬ | 2012 |

|

RU2478727C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ СОРТОВОГО ПРОКАТА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СЛОЖНОПРОФИЛЬНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238336C1 |

| СТАЛЬ | 2006 |

|

RU2335569C2 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ЭКОНОМНОЛЕГИРОВАННАЯ ХЛАДОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2017 |

|

RU2680557C1 |

Изобретение относится к металлургией, в частности, к составу котельной стали, предназначенной для изготовления элементов энергетического оборудования (котлы, сосуды высокого давления), работающего при температуре до 450 °С. Цель изобретения - повышение характеристик кратковременной и длительной прочности. Сталь дополнительно содержит хром при следующем соотношении компонентов, мас.%: углерод 0,17 - 0,22; кремний 0.17 - 0,37; марганец 0,27 - 0,60; ванадий 0,05 - 0,08; ниобий 0,02 - 0,04; хром 0.30 - 0,50; железо - остальное, при выполнении соотношения V/(ONb) 11,5 - 22,2. Изобретение позволяет повысить качество металлопродукции, увеличить срок службы изделий, сэкономить дефицитные легирующие элементы. 2 табл.

Изобретение относится к металлургии, в частности к разработке котельной стали, предназначенной для изготовления элементов энергетического оборудования (котлы, сосуды высокого давления), работающего в области температур до 450°С.

Известна котельная сталь, содержащая, мас.%: углерод 0,14 - 0,20; кремний 0,17 - 0,37; марганец 0,60 - 1,00; никель до 0,25; хром до 0,25; медь до 0,25; ванадий 0,05 - 0.09 или ниобий 0,02 - 0,06; остальное - железо. Недостатком данной стали являются низкие характеристики длительной прочности при температуре эксплуатации 450°С.

Наиболее близок к изобретению по технической сущности и достигаемому результату является сталь, содержащая, мас.%: углерод 0,05 - 0,2; марганец 0,5 2,0; кремний 0,2 - 0,6; никель 0,3 - 1,5; ниобий 0,03-0,1; алюминий 0,03 -0,1; азот 0,015 - 0,03; ванадий 0,03 - 0,1; железо - остальное.

Недостатками известной стали являются широкие границы содержания марганца, никеля, ванадия, ниобия, что не позволяет получать стабильный уровень свойств; высокое содержание азота и алюминия не обеспечивает высоких характеристик длительной прочности.

Целью изобретения является повышение характеристик кратковременной и длительной прочности котельной стали.

Для этого сталь, включающая углерод, кремний, марганец, ванадий, ниобий, железо, дополнительно содержит хром при следующем соотношении компонентов, мас.%:

4 N3 00 CJ

о со

0,17-0,22 0,17-0,37 0,27 - 0,60 0,30 - 0,50 0,05-0,08 0,02 - 0,04 Остальное

при выполнении соотношения V/(C-Nb) 11,5-22,2.

Примеси; сера до 0,014%; фосфор до 0,014%, азот до 0,01 %; алюминий до 0,01 %; никель до 0.25%; медь до 0,25%.

Приведенные сочетания легирующих элементов позволяют получить в предлагаемой стали, прошедшей контролируемую прокатку Ткп 900-750°С, феррито-перлитную или феррито-перлито-бейнитную структуру с равномерным распределением мелкодисперсных карбонитридов ванадия и ниобия, обладающих повышенной стабильностью при температурах до 600°С. Данная структура обеспечивает благоприятное сочетание прочности и пластичности как при климатических, так и при повышенных температурах.

Углерод и карбонитридообразующие элементы (ванадий и ниобий) вводятся в сталь для обеспечения требуемого уровня кратковременной и длительной прочности, причем ниобий управляет в основном процессами в аустенитной области (определяет склонность к росту зерна аустенита, стабилизирует субструктуру, образующуюся при термомеханической обработке, повышает температуру рекристаллизации стали и, как следствие, влияет на характер у а-пре- вращения, в то время как влияние ванадия проявляется при температурах ниже AI, так как именно в этой области находится интервал наиболее интенсивного выделения кар- бонитрида ванадия. Верхняя граница содержания углерода (0,22%), ванадия (0,08%) и ниобия (0,04%) обусловлена необходимостью обеспечения требуемого уров- ня пластичности стали, нижняя - (соответственно 0,17%; 0,05%; 0,02%) - обеспечения требуемого уровня кратковременной и длительной прочности. Относительно низкое содержание в стали ниобия определяется принципом рационального микролегирования, так как максимальный темп прироста прочности в микролегированной стали достигается при увеличении содержания ниобия до 0,04%. Анализ влияния ванадия и ниобия на характеристики прочности и пластичности стали показывает, что при совместном микролегировании стали ванадием и ниобием наблюдается не- аддетивное увеличение прочности (так как происходит конкуренция ванадия и ниобия).

Таким образом, для получения максимального упрочнения и предотвращения возможного измельчения зерна ниобием (что неблагоприятно сказывается на характеристиках длительной прочности) необходимо сбалансировать микролегирование так, чтобы содержание ниобия было на нижнем уровне, в то время как содержание ванадия - на верхнем.

Следовательно, необходимость вводить компоненты в следующем соотношении, мас.%:

V/(C -Mb) 11.5-22,2,

причем если указанное соотношение меньше 11 ,5, то не обеспечивается требуемый уровень длительной прочности, если больше 22,2, то не обеспечивается требуемый уровень кратковременной прочности.

Хром используется как упрочнитель твердого раствора, способствующий повышению характеристик длительной прочности, причем легирование стали хромом

усиливает эффект упрочнения, вносимый ниобием и ванадием, изменяет морфологию продуктов/ -а -превращения, что дополнительно упрочняет сталь.

При содержании хрома и марганца

соответственно более 0,50% и 0,60% не обеспечивается необходимый уровень пластичности; при содержании хрома и марганца соответственно менее 0,30% и 0,27% не обеспечивается уровень длительной прочности и прокаливаемость стали.

Кремний относится к ферритообразую- щим элементам. Содержание кремния ниже 0,17%, не обеспечивает жаростойкость стали при температуре эксплуатации. Содержание кремния выше 0,37% неблагоприятно сказывается на характеристиках пластичности.

Пример. Известную и предлагаемую

сталь выплавляют в открытой индукционной печи емкостью 60 кг. Плавки разливают на три слитка массой по 17 кг и далее куют на сутунку сечением 70x70 мм (температура нагрева слитков перед ковкой 1200°С). Сутунку катают по контролируемому режиму на лист толщиной 14 мм (температура нагрева металла перед прокаткой 1150 С, далее подстуживание до 900°С с последующей прокаткой в 7 проходов на лист толщиной

14 мм, интервалы между проходами 10 с, Ткп - 800°С).

Из листа изготавливают тангенциальные образцы для определения характеристих кратковременной и длительной прочности.

Механические свойства при растяжении определяют на образцах тип 1 по ГОСТ 1497-84 при комнатной температуре и по ГОСТ 9651-84 при повышенной температуре; ударная вязкость при комнатной температуре - по ГОСТ 9454-78 на образцах тип 1; характеристики длительной прочности при 450°С ( т- 10000 ч) - на образцах тип ДП-5 по ГОСТ 10145-81.

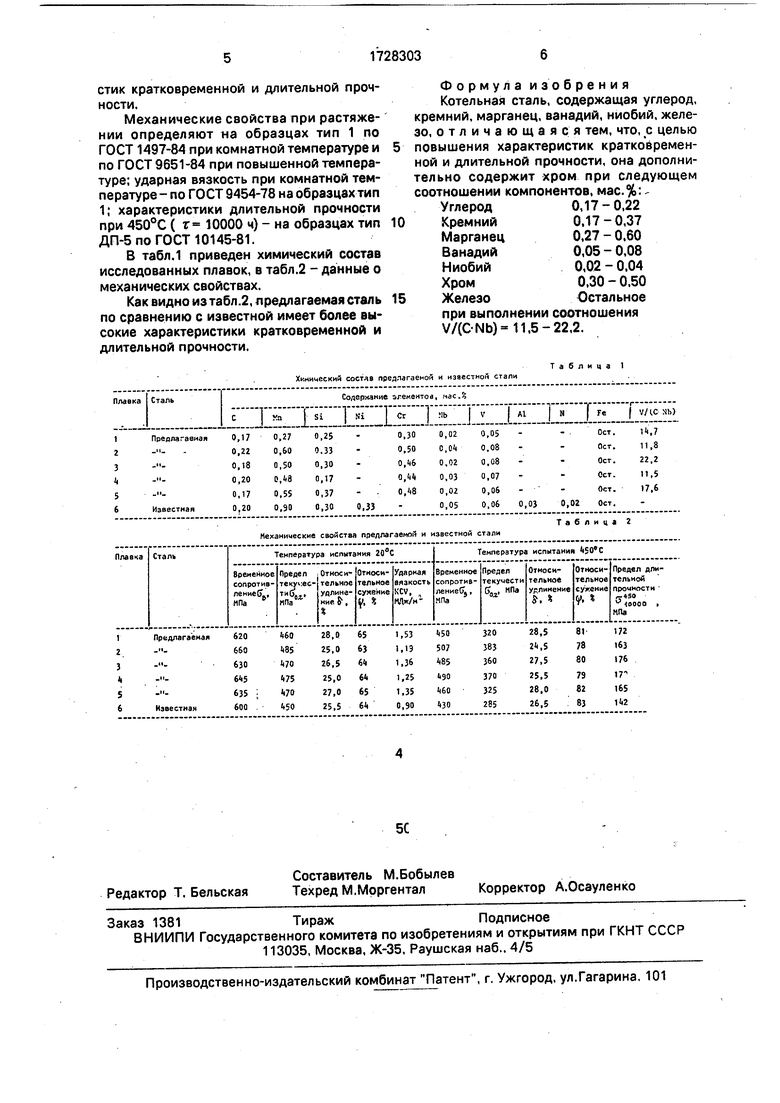

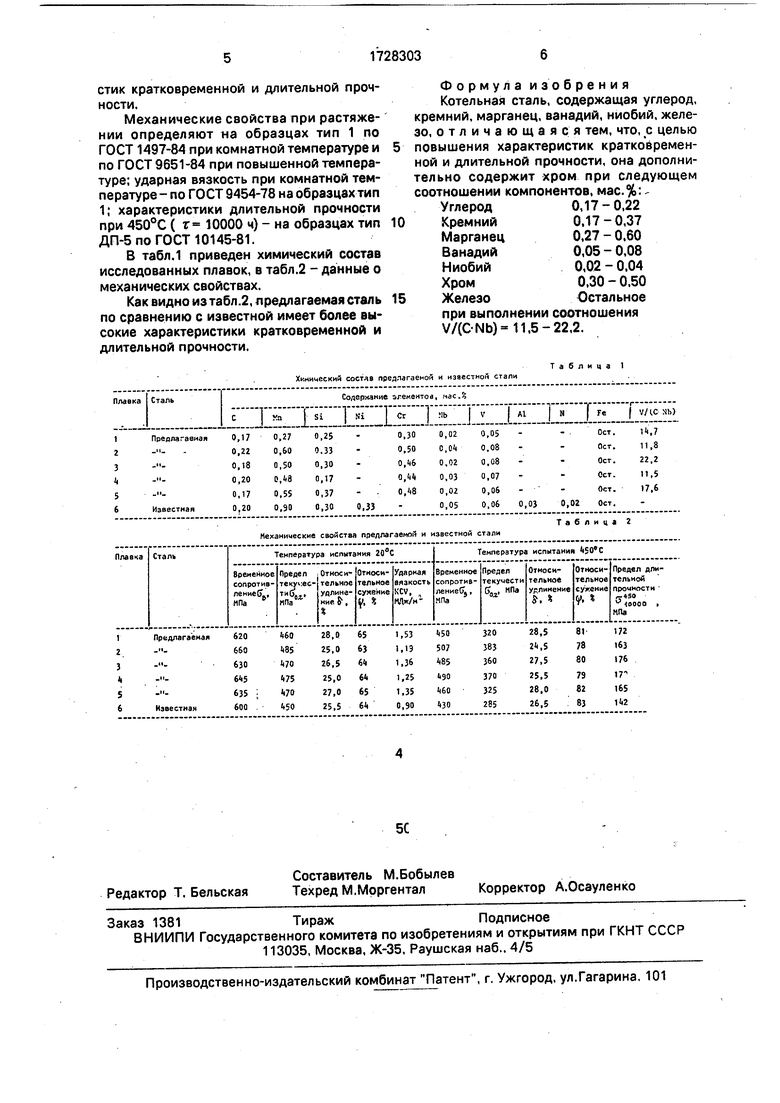

В табл.1 приведен химический состав исследованных плавок, в табл.2 - данные о механических свойствах.

Как видно из табл.2, предлагаемая сталь по сравнению с известной имеет более высокие характеристики кратковременной и длительной прочности.

Химический состав предлагаемой и известной стали

Плавка

Сталь

С| Ma I Si | Si I Ct j lib I V j Al j N | Fe|

Механические свойства предлагаемой и известной стали

0

Формула изобрения Котельная сталь, содержащая углерод, кремний, марганец, ванадий, ниобий, железо, отличающаяся тем, что, с целью повышения характеристик кратковременной и длительной прочности, она дополнительно содержит хром при следующем соотношении компонентов, мас.%:, Углерод0,17-0,22

Кремний0,17-0,37

Марганец0,27 - 0,60

Ванадий0,05 - 0,08

Ниобий0,02-0.04

Хром0,30 - 0.50

ЖелезоОстальное

при выполнении соотношения V/(GNb)11.5-22,2.

Таблица 1

Содержание элементов, мас.%

V/IC Mb)

Таблица 2

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ-ОЮЗНАЯ'--A.;:i-!FCHAf^iO-:-?KA | 0 |

|

SU316743A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-23—Публикация

1990-05-29—Подача