Изобретение относится к металлургии конструкционных сталей и сплавов, содержащих в качестве основы железо с различным сочетанием легирующих элементов, и предназначено для использования в химическом машиностроении при изготовлении корпусов сосудов давления реакторов гидрокрекинга и другого нефтехимического оборудования повышенной безопасности, надежности и ресурса.

Известны стали, применяемые в указанной области техники в России и за рубежом (15Х2МФА(А), 2,25Cr-1Мо, 3Cr-1Mo, 2,25Cr-1Mo-0,25V) [1, 2]. Следует отметить, что известные материалы обладают комплексом достаточно высоких механических и эксплуатационных свойств.

С увеличением мощности реакторов гидрокрекинга возникла необходимость в создании для перспективного нефтехимического оборудования материала, характеризующегося более высоким сопротивлением воздействию водорода и длительной прочностью по сравнению с известными материалами, что даст возможность применения его при более высоких параметрах эксплуатации - более высоких температурах и давлении водорода, позволит увеличить выход годного продукта на вновь создаваемом оборудовании и увеличить срок эксплуатации оборудования.

Однако известные материалы не в полной мере удовлетворяют требованиям, предъявляемым к перспективным нефтехимическим установкам, так как характеризуются недостаточно высокой стойкостью к водородному охрупчиванию и недостаточным уровнем длительной прочности при температуре эксплуатации до 500°С, что ограничивает температурные пределы их применения.

Наиболее близкой по химическому составу и техническим характеристикам к предлагаемой стали является сталь по патенту РФ №2241061 [3], содержащая легирующие компоненты в мас.%:

Обширные исследования теплового охрупчивания применительно к сталям для нефтехимических сосудов, работающих при повышенных температурах в водородосодержащих средах, привели к установлению эмпирических соотношений, определяющих "удельный вред" таких элементов, как Si, Mn, P, Sn, As, - например,

параметр Ватанабе J=(%Si+%Mn)(%P+%Sn)·104;

параметр Брускато X=(10%P+4%Sn+5%Sb+%As).

При этом в известной стали:

параметр Ватанабе J=(%Si+%Mn)(%P+%Sn)·104≤120;

параметр Брускато X=(10%P+4%Sn+5%Sb+%As)≤0,15.

Данную марку стали рекомендуется использовать при производстве сосудов давления и нефтехимического оборудования. Однако известная сталь не обладает необходимым уровнем длительной прочности и стойкости к водородному охрупчиванию, которые требуются для создания перспективного нефтехимического оборудования.

Техническим результатом настоящего изобретения является создание стали, обладающей высоким уровнем длительной прочности при температуре эксплуатации до 500°С, более высокой стойкостью к водородному охрупчиванию, требующейся для перспективных проектов нефтехимического оборудования, что даст возможность повысить эксплуатационную надежность и обеспечить увеличение срока службы оборудования.

Технический результат достигается введением в состав заявляемой композиции вольфрама, изменением соотношения легирующих элементов, оптимальным количеством ниобия в сочетании с азотом, пониженным содержанием углерода при следующем соотношении в мас.%:

при этом должны соблюдаться следующие условия:

параметр Ватанабе J=(%Si+%Mn)(%P+%Sn)·104≤80;

параметр Брускато X=(10%P+4%Sn+5%Sb+%As)≤0,12;

Моэкв.=(%Мо+0,5%W)≤1,0.

Соотношение указанных легирующих элементов и принятые ограничения суммарного содержания некоторых из них выбраны таким образом, чтобы сталь после соответствующей термической обработки обеспечивала требуемый уровень физико-механических свойств, определяющих работоспособность материала в условиях эксплуатации оборудования. Кроме того, при указанном сочетании легирующих элементов повышается отпускоустойчивость стали, что с одной стороны гарантирует надежное обеспечение требуемых механических характеристик после воздействия технологических отпусков после сварки, с другой стороны позволит увеличить продолжительность этих отпусков, что важно для обеспечения возможности проведения ремонтов в процессе эксплуатации сосуда.

В заявляемой марке стали по сравнению с прототипом сужены пределы содержания углерода: 0,13-0,18% вместо 0,10-0,28%. Сужение границ содержания углерода в пределах 0,13-0,18% приводит к уменьшению выделений карбидов хрома по границам зерен и блоков, более равномерному их распределению по телу зерна, что способствует повышению длительной прочности. При таком содержании углерода сталь становится хорошо свариваемой.

Хром является одним из основных легирующих элементов, обеспечивающих прокаливаемость в крупных сечениях. Увеличение нижнего предела содержания хрома до 2,75% повышает прокаливаемость стали, что дает возможность получать требуемый уровень прочности и вязкости в полуфабрикатах большой толщины. Снижение верхнего содержания хрома до 3,0% уменьшает выделение карбидов по границам зерен и приводит в результате к получению более однородной структуры в процессе основного отпуска и при проведении технологических отпусков.

Кроме того, хром подавляет образование более термически стабильных и мелкодисперсных карбидов молибдена, ванадия и ниобия, которые медленнее коагулируют и, вследствие этого, вносят больший вклад в упрочнение и обеспечивают более стабильные характеристики длительной прочности. Увеличение содержания хрома выше 3,0% снижает эффект положительного воздействия этих элементов на длительную прочность, понижает отпускоустойчивость стали.

Ограничение содержания углерода, а также ограничение содержания Cr, Ni, Cu, легирование Nb, N, Мо, V, W в указанных пределах способствует повышению отпускоустойчивости стали. Это позволяет проводить отпуск стали при более высоких температурах, что обеспечивает формирование при отпуске стабильных дисперсных выделений типа MX, а также карбонитридов легирующих элементов, устойчивых к воздействию водорода. Это обеспечивает повышение сопротивления водородному охрупчиванию заявляемой стали.

Повышение содержания углерода и хрома выше указанного в формуле изобретения способствует выделению карбидов типа Ме23С6 и ускоренной их коагуляции по границам зерен, уменьшению дисперсности выделяющихся фаз, что ведет к снижению характеристик прочности, длительной прочности, сопротивления металла хрупкому разрушению и ухудшению технологичности при сварке.

Снижение содержания кремния до уровня 0,10% способствует уменьшению загрязненности неметаллическими включениями, повышению сопротивления тепловой хрупкости.

Снижение содержания меди в заявляемой стали с 0,30% до 0,10% позволяет сохранить влияние меди на упрочнение твердого раствора без существенной потери пластичности и вязкости.

Повышение в составе заявляемой стали добавок ниобия в количестве 0,04-0,06% способствует образованию мелкодисперсных карбонитридов ниобия игольчатой формы, расположенных по телу и границам зерна, что способствует повышению предела прочности при повышенных температурах и предела длительной прочности. Улучшение структурной стабильности стали, образование при отпуске достаточного количества мелкодисперсных карбонитридов ниобия, устойчивых в широком интервале температур, способствует стабильному обеспечению высокого уровня прочности как после основной термической обработки, так и после технологических отпусков и эксплуатационных нагревов.

Никель в заявляемой композиции снижен до 0,2% для повышения отпускоустойчивости и уменьшения чувствительности стали к отпускной хрупкости. Увеличение содержания никеля сверх установленного предела приведет к увеличению чувствительности к отпускной и тепловой хрупкости, в результате чего может значительно снизиться эксплуатационная надежность. Критическая температура хрупкости при значительных содержаниях никеля может повыситься не только в результате длительной работы при повышенной температуре, но и при медленном охлаждении с температуры отпуска.

Повышение содержания азота в заявляемой марке стали по сравнению с прототипом до 0,04% способствует выделению более термодинамически стабильных карбонитридов, чем выделения карбидов, и тем самым повышает длительную прочность стали.

В связи с возможностью эксплуатации нефтехимического оборудования при температурах до 500°С для повышения жаропрочности заявляемого материала в составе стали молибден частично заменен на вольфрам в количестве 0,60-0,90%.

При этом молибденовый эквивалент Моэкв., определяемый как (%Mo+0,5%W), не должен превышать 1,0.

При длительном воздействии повышенных рабочих температур до 500°С возможна сегрегация примесных элементов, таких как Sb, P, Sn и As, на границах зерен, что приводит к появлению участков межзеренного разрушения в изломах образцов. При этом наблюдается снижение сопротивления хрупкому разрушению, повышение критической температуры хрупкости стали.

Склонность к тепловому охрупчиванию сталей, применяемых для изготовления нефтехимического оборудования, оценивается параметрами Ватанабе J и Брускато X, которые в известной стали не должны превышать значений 120 и 0,15 соответственно.

В заявляемой стали параметры Ватанабе J и Брускато Х не должны превышать 80 и 0,12 соответственно, что значительно снижает склонность стали к тепловому охрупчиванию. Это актуально при повышении параметров эксплуатации оборудования и увеличивает срок службы.

Кроме того, ограничение содержания серы и фосфора до 0,007% каждого уменьшает сегрегационные процессы, неблагоприятно влияющие на уровень вязкости металла в исходном состоянии.

На ОАО "Ижорские заводы" при участии с ФГУП ЦНИИ КМ "Прометей" были выполнены 3 опытно-промышленные плавки весом по 120 т. Металл выплавлялся в электродуговых печах с последующей обработкой на установках внепечного рафинирования и вакуумирования. Разливка в слитки производилась в вакууме. Полученный металл подвергался обработке давлением на промышленном кузнечно-прессовом и прокатном оборудовании.

Из термически обработанного материала были изготовлены образцы на статическое растяжение, удар и длительную прочность.

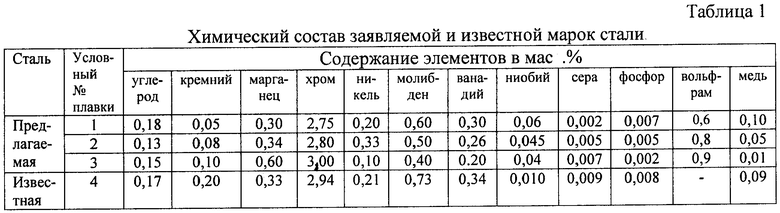

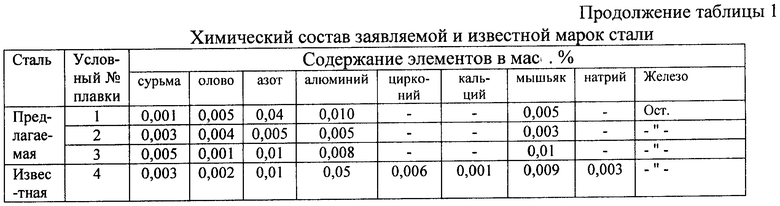

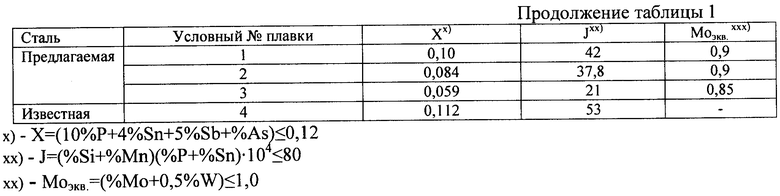

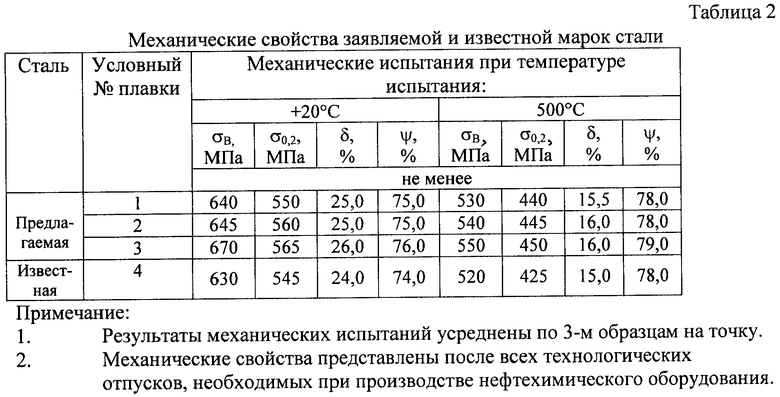

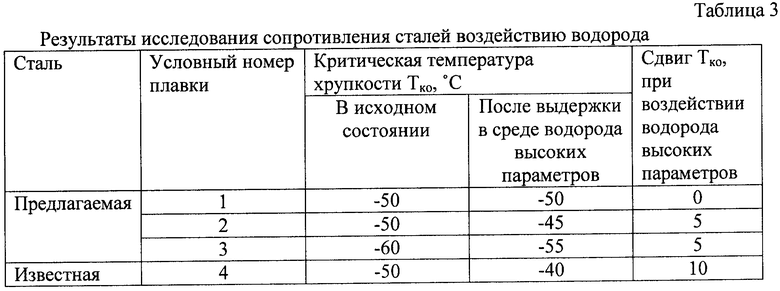

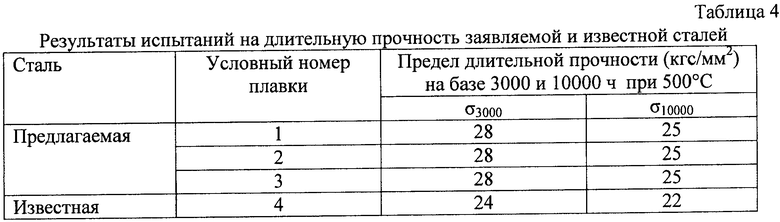

Химический состав исследованных материалов и результаты определения механических и служебных свойств приведены в таблицах 1-4.

Результаты сравнительных испытаний стали показывают некоторое преимущество стали заявленного состава по механическим свойствам и существенное преимущество заявленной стали по служебным характеристикам.

Источники информации

1. Ю.Ф.Баландин, И.В.Горынин, Ю.И.Звездин, В.Г.Марков. Конструкционные материалы АЭС. Энергоатомиздат, 1984. 280 С.

2. Specification for quenched and tempered carbon and alloy forgings for pressure vessels components, SA-541/SA-541M.

3. Патент РФ №2241061.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2010 |

|

RU2448196C2 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2008 |

|

RU2397272C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2009 |

|

RU2426814C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2451588C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| СТАЛЬ ДЛЯ КОРПУСОВ РЕАКТОРОВ ГИДРОКРЕКИНГА И ДРУГОГО НЕФТЕХИМИЧЕСКОГО ОБОРУДОВАНИЯ | 2001 |

|

RU2241061C2 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2633408C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2404281C1 |

| ВЫСОКОПРОЧНАЯ ТЕПЛОСТОЙКАЯ И РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2021 |

|

RU2777681C1 |

| СТАЛЬ ДЛЯ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ ПОВЫШЕННОЙ НАДЕЖНОСТИ И РЕСУРСА | 1999 |

|

RU2166559C2 |

Изобретение относится к металлургии и может быть использовано для корпусов сосудов давления реакторов гидрокрекинга и другого нефтехимического оборудования. Сталь содержит углерод, кремний, марганец, хром, никель, молибден, ванадий, медь, мышьяк, сурьму, олово, азот, алюминий, ниобий, серу, фосфор, вольфрам и железо при следующем соотношении, мас.%: углерод 0,13-0,18, кремний 0,05-0,10, марганец 0,30-0,60, хром 2,75-3,00, никель 0,10-0,20, молибден 0,40-0,60, вольфрам 0,60-0,90, ванадий 0,20-0,30, медь 0,01-0,10, ниобий 0,04-0,06, сера 0,002-0,007, фосфор 0,002-0,007, мышьяк 0,005-0,01, сурьма 0,001-0,005, алюминий 0,005-0,01, олово 0,001-0,005, азот 0,005-0,04, железо остальное. Для стали выполняются следующие условия: параметр Ватанабе J=(%Si+%Mn)(%P+%Sn)·104≤80, параметр Брускато Х=(10%Р+4%Sn+5%Sb+%As)≤0,12 и Moэкв.=(%Мо+0,5%W)≤1,0. Повышается длительная прочность, стойкость к водородному охрупчиванию, эксплуатационная надежность, безопасность и ресурс работы корпусов сосудов давления реакторов гидрокрекинга и другого нефтехимического оборудования. 4 табл.

Сталь для нефтехимического оборудования, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, медь, мышьяк, сурьму, олово, азот, алюминий, ниобий, серу, фосфор и железо, отличающаяся тем, что она дополнительно содержит вольфрам при следующем соотношении, мас.%:

при соблюдении следующих условий:

параметр Ватанабе J=(%Si+%Mn)(%P+%Sn)·104≤80,

параметр Брускато Х=(10%Р+4%Sn+5%Sb+%As)≤0,12,

Моэкв=(%Мо+0,5%W)≤1,0.

| СТАЛЬ ДЛЯ КОРПУСОВ РЕАКТОРОВ ГИДРОКРЕКИНГА И ДРУГОГО НЕФТЕХИМИЧЕСКОГО ОБОРУДОВАНИЯ | 2001 |

|

RU2241061C2 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК ПОВЫШЕННОЙ БЕЗОПАСНОСТИ И НАДЕЖНОСТИ | 1998 |

|

RU2139952C1 |

| СТАЛЬ ДЛЯ БЕСШОВНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ | 2002 |

|

RU2293786C2 |

| МАЛОАКТИВИРУЕМАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2135623C1 |

| SU 1669207 А1, 27.05.1996 | |||

| Сталь | 1987 |

|

SU1444395A1 |

| Сталь | 1980 |

|

SU891797A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2010-11-10—Публикация

2009-01-11—Подача