Устройство относится к области контрольно-измерительной техники непрерывно-поточных производств.

Известно устройство для измерения относительной деформации движущегося материала, содержащее входной и выходной датчик длины материала, измерительный преобразователь и регистратор.

Недостатком является то. что не учитывается деформация перед зоной измерения.

Известно устройство измерения относительной деформации упругого материала содержащее два датчика скорости, измерительный преобразователь и датчик натяже- нмя.

Недостатком являются невозможность измерения полной деформации, включающей предварительную деформацию, а также погрешность измерения при изменении коэффициента передачи материала.

Известно устройство для измерения полной деформации упругого движущегося материала, в котором измеряется коэффициент жесткости (коэффициент передачи) материала, разматываемого из рулона, а также предварительная деформация материала в рулоне и полная деформация материала.

Недостатком является погрешность измерения полной деформации при изменении уровня скорости транспортировки и при изменении коэффициента жесткости материала, а также определение его только для частого случая - разматывания материла из рулона.

Наиболее близким по технической сущности является устройство для измерения

Х| XI

ю о о

го

модуля упругости движущегося материала в процессе протяжки на непрерывно-поточной линии. Устройство содержит ряд последовательно расположенных секций, каждая из которых включает приводное устройство, электродвигатель с системой управления, измерители скорости и натяжения материала, сигнализатор линейной скорости, а также блок точного вычисления модуля упругости, состоящий из блока деления, интегрирующего блока и идентификатора. В блоке точного вычисления модуля упрогости по сигналам измерителей скорости смежных секций и натяжения материала вычисляется без погрешности модуль упругости материала и при этом также попутно вычисляется полная деформация материала, которая определяется с погрешностью, но не влияет на точность измерения модуля упругости материала. Погрешность вызвана с неучетом упругой деформации в первой секции, а именно, упругой деформации смотан- ного в рулон материала. Указанный недостаток не позволяет вести технологический процесс в оптимальном режиме и, тем самым, не обеспечивает требуемого качества выпускаемой продукции.

Цель изобретения - повышение точности измерения полной деформации.

Поставленная цель достигается тем, что устройство измерения деформации материала содержит ряд последовательно расположенных секций, каждая из которых включает приводное устройство с электродвигателем, систему управления электродвигателем, измеритель скорости и измеритель напряжения материала, соединенные со входами системы управления, сигнализатор линейной скорости и блок точного измерения модуля упругости материала, выход измерителя скорости соединен с входом сигнализатора линейной скорости, первый вход блока точного измерения модуля упругости материала подключен к сигнализатору линейной скорости данной секции, второй вход-к первому входу блока точного измерения модуля упругости материала предыдущей секции, первый выход блока точного измерения модуля упругости материала подключен к второму входу блока точного измерения модуля упругости материала последующей секции, дополнительно содержит блок вычисления полной деформации материала, на первый вход которого подключен измеритель натяжения материала, на второй вход - второй выход блока точного измерения модуля упругости материала, третий вход блока точного измерения модуля упругости подключен к сигнализатору линейной скорости предыдущей секции, четвертый вход - к измерителю натяжения, а. выход блока вычисления полной деформации является выходом устройства.

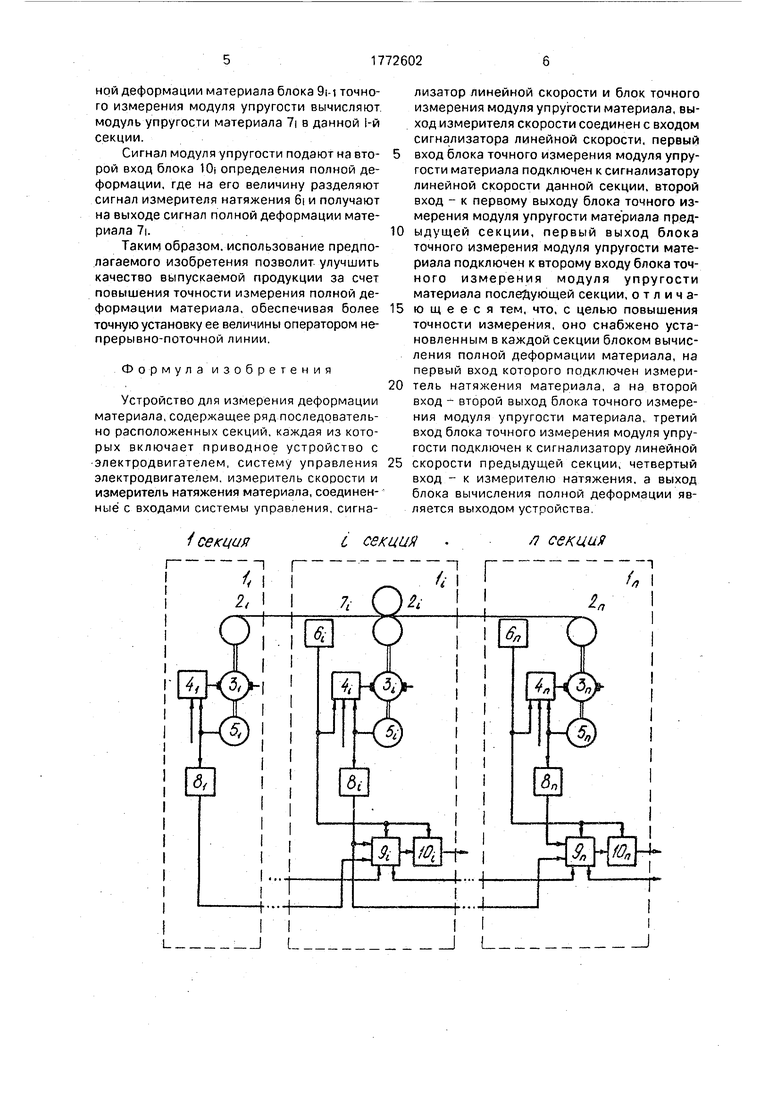

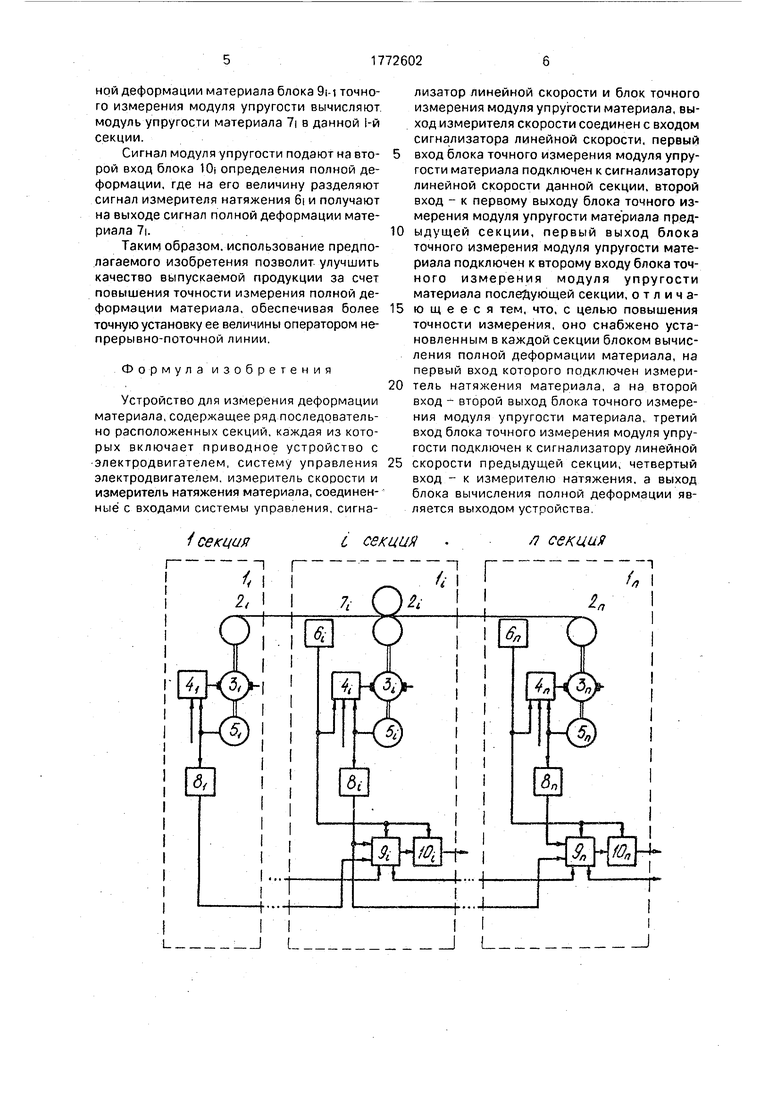

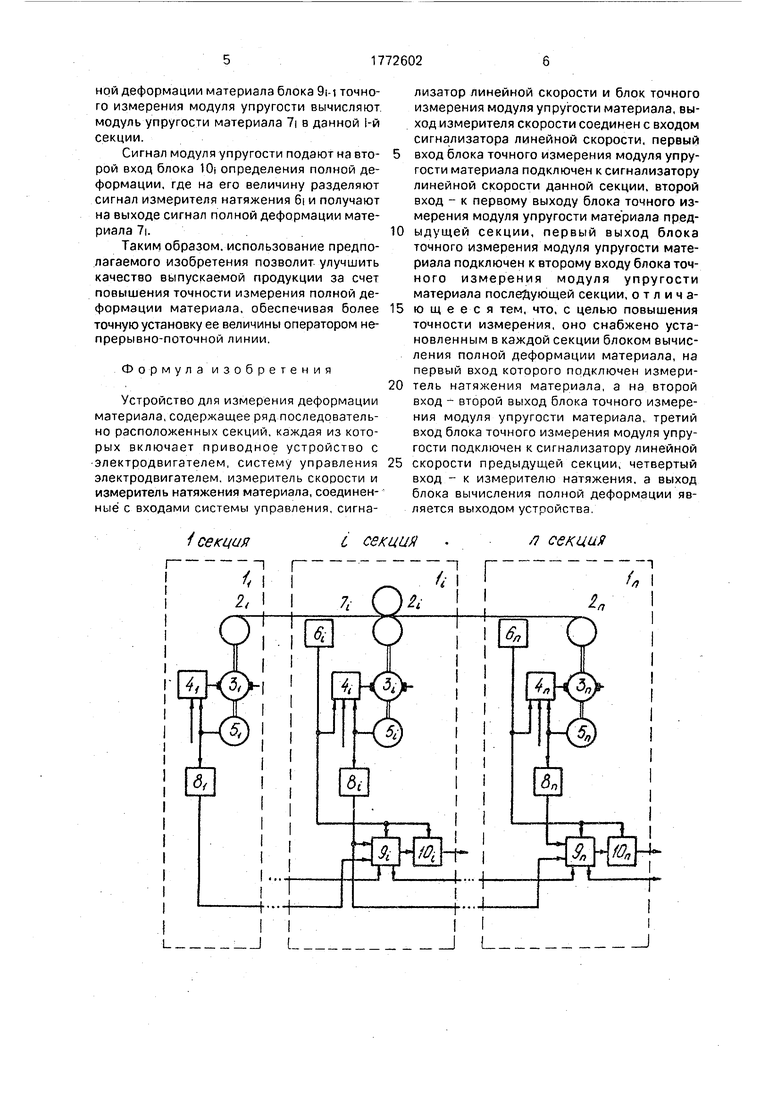

На чертеже изображена функциональная схема предлагаемого устройства.

Устройство для измерения деформации материала содержит ряд последовательно расположенных секций 1, каждая из кото0 рых включает приводное устройство 2 с электродвигателем 3, систему 4 управления электродвигателем 3, измеритель 5 скорости и измеритель 6 натяжения материала 7. соединенные со входами системы 4 управ5 ления электродвигателем 3. сигнализатор 8 линейной скорости и блок 9 точного измерения модуля упругости материала 7, выход измерителя 5 скорости соединен с входом сигнализатора 8 линейной скорости, пер0 вый вход блока 9 точного измерения модуля упругости материала 7 подключен к сигнализатору 8 линейной скорости данной секции, второй вход - к первому выходу блока 9 точного измерения модуля упругости ма5 териала предыдущей секции, первый выход блока 9 точного измерения модуля упругости материала 7 подключен к второму входу блока 9 точного измерения модуля упругости материала последующей секции, допол0 нительно снабжено установленным в каждой секции блоком 10 вычисления полной деформации материала 7, на первый вход которого подключен измеритель 6 натяжения материала 7, на второй вход - вто5 рой выход блока 9 точного измерения модуля упругости материала 7, третий вход блока 9 точного измерения модуля упругости материала 7 подключен к сигнализатору 8 линейной скорости предыдущей секции,

0 четвертый вход - к измерителю натяжения, а выход блока 10 вычисления полной деформации материала является выходом устройства.

Устройство работает следующим обра5 зом.

Материал 7| в каждой 1-й из п секций 1) транспортируется приводным устройством 2|. соединенным через кинематическую передачу с электродвигателем 3i, которым управ0 ляют системой 4| управления по сигналам измерителей скорости 5i и натяжения 6i.

Измерителями 5м и 5i скоростей смежных (И)-й и 1-й секций измеряют их скорости и сигналы измерителей подают на соответ5 ствующие сигнализаторы 8и и 8i, где на их выходе получают сигналы линейных скоростей материала в смежных секциях.

В блоке 9i точного измерения модуль упругости по сигналам сигнализаторов 8и и 8, измерителя натяжения 6i и сигнала полной деформации материала блока 9и точного измерения модуля упругости вычисляют модуль упругости материала 7i в данной 1-й секции.

Сигнал модуля упругости подают на вто- рой вход блока 10i определения полной деформации, где на его величину разделяют сигнал измерителя натяжения 6i и получают на выходе сигнал полной деформации материала 7|.

Таким образом, использование предполагаемого изобретения позволит улучшить качество выпускаемой продукции за счет повышения точности измерения полной деформации материала, обеспечивая более точную установку ее величины оператором непрерывно-поточной линии.

Формула изобретения

Устройство для измерения деформации материала, содержащее ряд последовательно расположенных секций, каждая из которых включает приводное устройство с электродвигателем, систему управления электродвигателем, измеритель скорости и измеритель натяжения материала, соединенные с входами системы управления, сигнализатор линейной скорости и блок точного измерения модуля упругости материала, выход измерителя скорости соединен с входом сигнализатора линейной скорости, первый вход блока точного измерения модуля упругости материала подключен к сигнализатору линейной скорости данной секции, второй вход - к первому выходу блока точного измерения модуля упругости материала предыдущей секции, первый выход блока точного измерения модуля упругости материала подключен к второму входу блока точного измерения модуля упругости материала последующей секции, отличающееся тем, что, с целью повышения точности измерения, оно снабжено установленным в каждой секции блоком вычисления полной деформации материала, на первый вход которого подключен измеритель натяжения материала, а на второй вход - второй выход блока точного измерения модуля упругости материала, третий вход блока точного измерения модуля упругости подключен к сигнализатору линейной скорости предыдущей секции, четвертый вход - к измерителю натяжения, а выход блока вычисления полной деформации является выходом устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МОДУЛЯ УПРУГОСТИ ДВИЖУЩЕГОСЯ МАТЕРИАЛА | 1991 |

|

RU2016375C1 |

| Устройство для регулирования натяжения длинномерного материала в поточной линии | 1988 |

|

SU1613420A1 |

| Устройство для измерения модуля упругости материала | 1989 |

|

SU1677497A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ГИБКОГО МАТЕРИАЛА | 2003 |

|

RU2255891C2 |

| Устройство для регулирования натяжения материала в многосекционной непрерывно-поточной линии | 1988 |

|

SU1664712A1 |

| Способ автоматического управления электроприводом секции бумагоделательной машины | 1987 |

|

SU1462459A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2536488C2 |

| Система регулирования вытяжки полотна на участке поточной линии | 1977 |

|

SU679499A1 |

| Устройство для поддержания заданногоКОличЕСТВА ТЕКСТильНОгО МАТЕРиАлАВ ТЕХНОлОгичЕСКОй ЕМКОСТи | 1979 |

|

SU821367A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 2012 |

|

RU2523497C2 |

Изобретение относится к контрольно- измерительной технике непрерывно-поточных производств. Цель изобретения - повышение точности измерения полной деформации материала при изменяющемся модуле упругости материала путем измерения его величины и учете его при измерении полной деформации материала. Устройство состоит из ряда секций, каждая из которых включает приводное устройство с электродвигателем, систему управления, измерители скорости и натяжения материала, сигнализатор линейной скорости и блок точного измерения модуля упругости материала. Новым в устройстве является то. что каждая секция дополнительно содержит блок вычисления полной деформации материала с подключенными к нему измерителем натяжения и блоком точного измерения модуля упругости. 1 ил. СП С

1 секция

L секция

л секция

| ИЗМЕРИТЕЛЬ УДЛИНЕНИЯ | 0 |

|

SU381870A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОТНОСИТЕЛЬНОЙ ДЕФОРМАЦИИ МАТЕРИАЛА | 1972 |

|

SU453557A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для измерения вытяжки упругого материала | 1982 |

|

SU1097889A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-30—Публикация

1990-10-16—Подача