Изобретение относится к испытательной технике, а именно: к исследованию износа деталей.

Известны способы контроля износа деталей, заключающиеся в том, что исследуемую поверхность изнашиваемой детали или биметаллическую пластину, верхний слой которой выполнен из того же металла, что и изнашиваемая деталь, подвергают облучению, измеряя интенсивность излучения детали после изнашивания или интенсивность вторичного рентгеновского характеристического излучения наружного и внутреннего слоев биметаллической пластины. Недостатками этих способов является то, что они связаны с использованием радиоактивных веществ, что требует специальных мер безопасности при работе.

Известен способ определения износа, заключающийся в том, что в исследуемом элементе фрикционного сопряжения, который выполнен из исследуемого материала,

закрепляют вставку из другого материала, изнашивают в присутствии смазки элемент фрикционного сопряжения и проводят анализ отработанной смазки, в которой определяют количество частиц износа материала вставки, по которому судят о величине износа элемента фрикционного сопряжения. Недостатком этого способа является сложность его осуществления, обусловленная необходимостью проводить количественный анализ отработанной смазки.

Наиболее близким по технической сущности и достигаемому результату к данному изобретению является способ определения износа, заключающийся в том, что в исследуемую на износостойкость деталь закрепляют многослойную вставку, выполненную из различных материалов, и при анализе отработанной смазки по частицам износа материалов вставки судят о величине износа. Недостатком данного способа является сложность его осуществления, обусловленсл

с

ч VI

hO

о

00 VI

ная необходимостью привлечения инструментальных методов при качественном анализе проб отработанного масла.

Цель изобретения - упрощение определения предельно-допустимой величины износа.

Цель достигается тем, что для контроля износа в изнашиваемую деталь устанавливается пустотелая вставка, состоящая из двух слоев, наружный из которых выполнен из материала исследуемого элемента и равен по толщине величине предельно-допустимого износа, а внутренний выполнен из материала красителя, нерастворимого в мазке, при анализе смазки определяют наличие в ней красителя путем экстрагирования по изменению цвета экстрагента на цвет, соответствующий красителю, причем для пищевой промышленности в качестве красителя используют перманганат калия, а экстрагента - воду и для повышения производительности пробу смазки с экстрагентом встряхивают и дают ей отстояться.

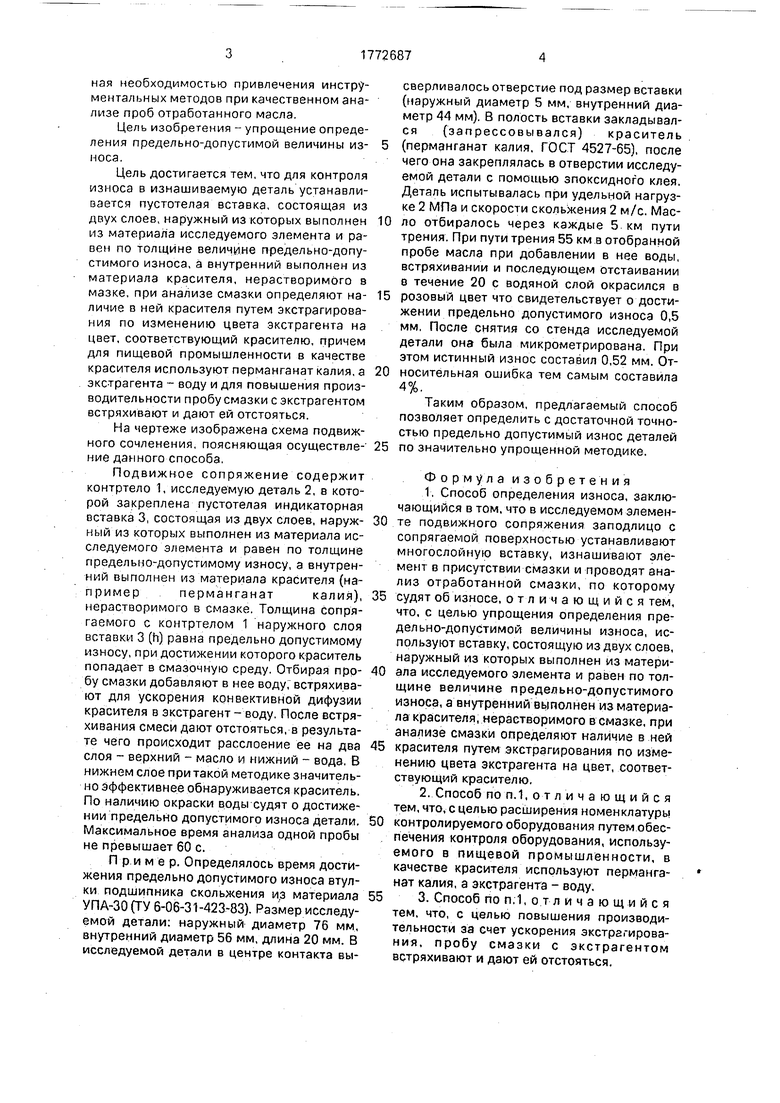

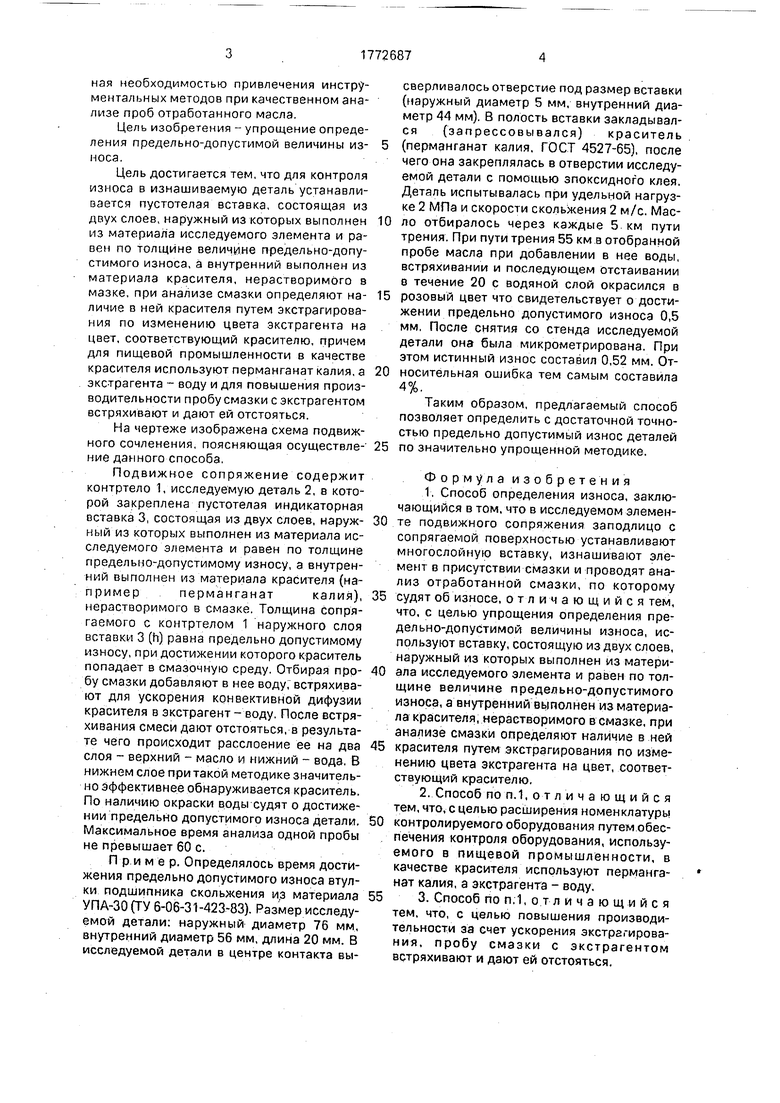

На чертеже изображена схема подвижного сочленения, поясняющая осуществление данного способа.

Подвижное сопряжение содержит контртело 1, исследуемую деталь 2, в которой закреплена пустотелая индикаторная вставка 3, состоящая из двух слоев, наружный из которых выполнен из материала исследуемого элемента и равен по толщине предельно-допустимому износу, а внутренний выполнен из материала красителя (напримерперманганаткалия), нерастворимого в смазке. Толщина сопрягаемого с контртелом 1 наружного слоя вставки 3 (h) равна предельно допустимому износу, при достижении которого краситель попадает в смазочную среду. Отбирая пробу смазки добавляют в нее воду, встряхивают для ускорения конвективной дифузии красителя в экстрагент - воду. После встряхивания смеси дают отстояться, в результате чего происходит расслоение ее на два слоя - верхний - масло и нижний - вода, В нижнем слое при такой методике значительно эффективнее обнаруживается краситель. По наличию окраски воды судят о достижении предельно допустимого износа детали. Максимальное время анализа одной пробы не превышает 60 с.

Пример, Определялось время достижения предельно допустимого износа втулки подшипника скольжения из материала УПА-30 (ТУ 6-06-31-423-83). Размер исследуемой детали: наружный диаметр 76 мм, внутренний диаметр 56 мм, длина 20 мм. В исследуемой детали в центре контакта высверливалось отверстие под размер вставки (наружный диаметр 5 мм, внутренний диаметр 44 мм). В полость вставки закладывался (запрессовывался) краситель

(перманганат калия. ГОСТ 4527-65), после чего она закреплялась в отверстии исследуемой детали с помощью эпоксидного клея. Деталь испытывалась при удельной нагрузке 2 МПа и скорости скольжения 2 м/с. Масло отбиралось через каждые 5 км пути трения. При пути трения 55 км в отобранной пробе масла при добавлении в нее воды, встряхивании и последующем отстаивании в течение 20 с водяной слой окрасился в

розовый цвет что свидетельствует о достижении предельно допустимого износа 0,5 мм, После снятия со стенда исследуемой детали она была микрометрирована. При этом истинный износ составил 0,52 мм. Относительная ошибка тем самым составила 4%.

Таким образом, предлагаемый способ позволяет определить с достаточной точностью предельно допустимый износ деталей

по значительно упрощенной методике.

Формула изобретения

1.Способ определения износа, заключающийся в том, что в исследуемом элементе подвижного сопряжения заподлицо с сопрягаемой поверхностью устанавливают многослойную вставку, изнашивают элемент в присутствии смазки и проводят анализ отработанной смазки, по которому

судят об износе, отличающийся тем, что, с целью упрощения определения предельно-допустимой величины износа, используют вставку, состоящую из двух слоев, наружный из которых выполнен из материала исследуемого элемента и равен по толщине величине предельно-допустимого износа, а внутренний выполнен из материала красителя, нерастворимого в смазке, при анализе смазки определяют наличие в ней

красителя путем экстрагирования по изменению цвета экстрагента на цвет, соответствующий красителю.

2.Способ по п. 1,отличающийся тем, что, с целью расширения номенклатуры

контролируемого оборудования путем обеспечения контроля оборудования, используемого в пищевой промышленности, в качестве красителя используют перманганат калия, а экстрагента - воду,

3. Способ по п.1,отличающийся тем, что, с целью повышения производительности за счет ускорения экстрагирования, пробу смазки с экстрагентом встряхивают и дают ей отстояться.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения износа | 1980 |

|

SU905728A1 |

| КОМПОЗИЦИОННОЕ ПОКРЫТИЕ ДЛЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2014 |

|

RU2585112C2 |

| СПОСОБ ВЫЯВЛЕНИЯ ПРИМЕСЕЙ В РАБОТАЮЩЕМ МАСЛЕ И ОПРЕДЕЛЕНИЯ СТЕПЕНИ ЕГО ЗАГРЯЗНЕННОСТИ ДЛЯ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АГРЕГАТОВ МАШИН | 2012 |

|

RU2519520C1 |

| Способ получения антифрикционного покрытия переменной плотности | 2024 |

|

RU2826113C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ И ИНТЕНСИВНОСТИ ИЗНАШИВАНИЯ УЗЛОВ ТРЕНИЯ, РАБОТАЮЩИХ В ПРИСУТСТВИИ СМАЗОЧНОГО МАТЕРИАЛА | 2006 |

|

RU2319946C1 |

| Способ определения износа материалов при трении со смазкой | 1981 |

|

SU1000845A1 |

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ИЗНОСА | 2017 |

|

RU2675668C1 |

| Способ контроля технического состояния двигателя внутреннего сгорания | 1981 |

|

SU1041893A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2191362C2 |

| АНТИФРИКЦИОННОЕ ИЗДЕЛИЕ | 1992 |

|

RU2068423C1 |

Изобретение относится к испытательной технике, а именно к исследованию износа деталей. Целью изобретения является упрощение определения предельно-допустимой величины износа. В изнашиваемую деталь устанавливается пустотелая вставка, заполненная красителем, выполненная из материала детали с толщиной сопрягаемой с поверхностью контртела стенки, равной предельно допустимому износу, а при анализе отобранной смазки в пробу масла добавляют экрастагент и по изменению его цвета на цвет, соответствующий красителю, судят о достижении предельного износа. 2 з.п.ф-лы, 1 ил.

| Способ исследования износа детали | 1974 |

|

SU497505A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для управления объектом | 1980 |

|

SU953622A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| 0 |

|

SU186746A1 | |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Способ определения износа | 1980 |

|

SU905728A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-30—Публикация

1990-08-17—Подача