Изобретение относится к измерительной технике, и именно к неразрушающему контролю изделий, и может быть применено для измерения узких щелей в процессе их изготовления на стандартных образцах.

Известен способ измерения глубины узких щелей, имитирующих трещины на стандартных образцах, заключающийся в том, что глубину щелей измеряют на металло- микроскопе по ее выходу на боковые грани образца (1).

Наиболее близким по технической сущности к предлагаемому решению является способ измерения глубины щелей, имитирующих трещины на стандартном образце, заключающийся в том, что при электроэрозионном методе изготовления щели подают напряжение на электрод, размещают его в изделие и фиксируют величину Zi вертикального перемещения электрода в конце изготовления щели, далее фиксируют величину 7.2, вертикального перемещения после изготовления щели до поверхности образца на расстоянии не менее 0,5-1,5 мм от щели и вычисляют глубину щели с учетом измеренных величин (2). Данный способ позволяет очень точно измерять глубину изделий стандартных образцов со строго плоской поверхностью или на поверхности с точно заданным изменением ее профиля в различных направлениях. На неровных поверхностях, имеющих случайные неровности (выступы и впадины), а также на поXI

Ч hO VJ

00

верхностях, профиль которых изменяется незакономерно (щель на поверхности сварного шва), а также на поверхностях с трудно рассчитываемым профилем (поверхности эвольвентных и трапециидальных резьб с различными радиусами переходов от одной поверхности к другой) измерение глубины изделий невозможно. Незначительные неконтролируемые неровности не учитываются по данному способу, что снижает точность определения глубины щелей.

Целью изобретения является повышение точности измерений и расширение области использования за счет обеспечения изменения глубины щелей на образце с любым профилем ее поверхности.

Поставленная цель достигается тем, что в способе изменения глубины щелей, имитирующих трещины на стандартном образце, заключающемся в том, что при электроэрозионном методе изготовления щели подают напряжение на электрод, размещают его в щели и фиксируют величину ZL вертикального перемещения электрода в конце изготовления щели, далее фиксируют величину 2.2 вертикального перемещения после изготовления щели до поверхности образца на расстоянии не менее 0,5-1,5 мм от щели и вычисляют глубину щели с учетом измеренных величин, кроме этого перед началом изготовления щели фиксируют величины 2з и 2-й, вертикальных перемещений соответственно в месте изготовления щели и в точке расположенной на указанном расстоянии не менее 0,5-1,5 мм от щели, а глубину h щели определяют из выражения: h /Zi - Z3/ - /2.2- 2t/.

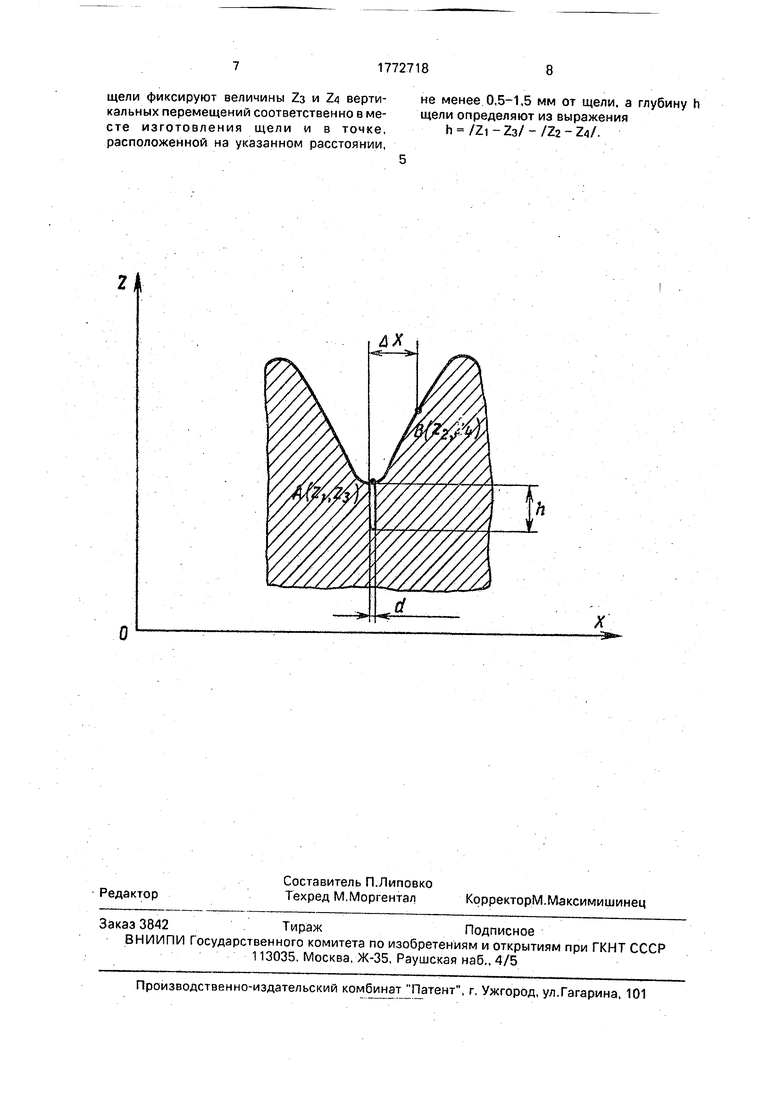

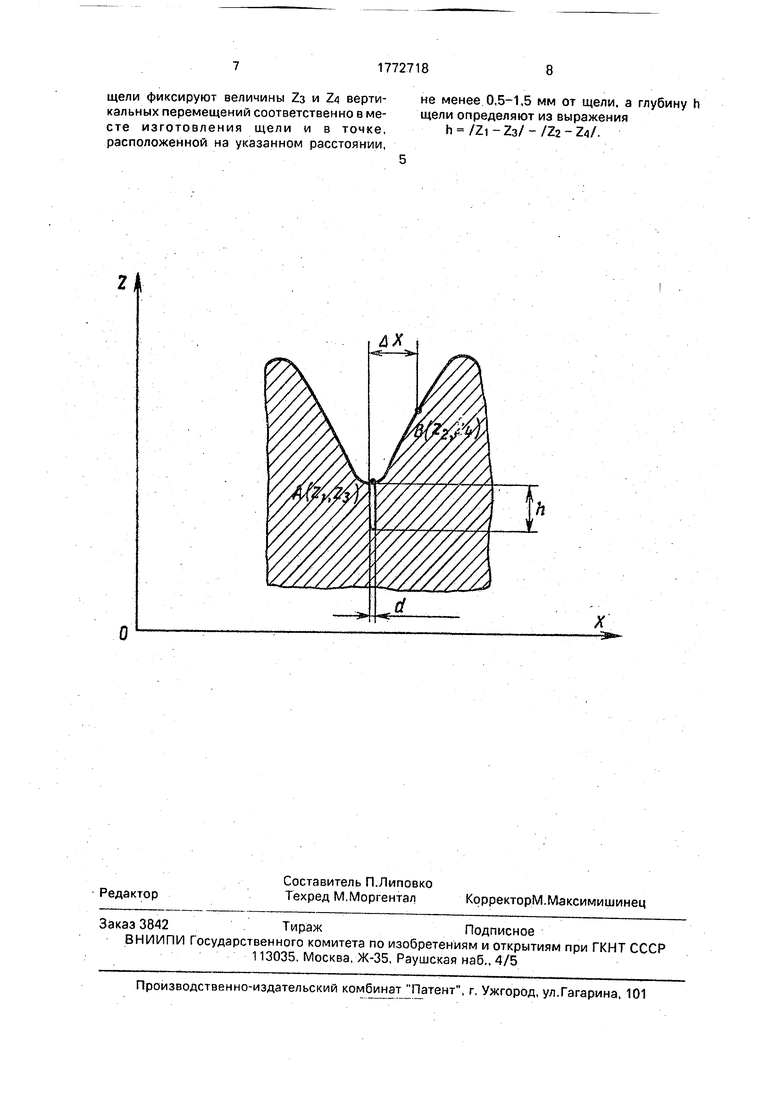

На чертеже представлен рисунок, иллюстрирующий представленный способ измерения глубины узких щелей на стандартных образцах в процессе их электроэрозионного изготовления. На чертеже показана часть продольного сечения образца, Стандартным образцом в данном случае является винт, в резьбовой части которого должна быть изготовлена узкая щель, имитирующая трещину. Щель должна располагаться в самой опасной части образца, соответствующей месту наиболее опасного и наиболее вероятного разрушения изделия при приложении к нему нагрузки. Таким местом является дно резьбы - наиболее тонкая часть детали, являющаяся в то же время концентратором напряжения. В дне резьбы электроэрозионным методом изготовлена щель глубиной h и шириной раскрытия d. Точками А и В отмечены места на образце, в которых перед началом и после изготовления щели фиксируются показания индикатора, контролирующего вертикальное перемещение

электрода, закрепленного в держателе электроэрозионной установки.

При перемещении электрода в горизонтальном направлении от точки А к точке В и

обратно фиксируется расстояние АХ между ними. Координаты OZ и ОХ обозначают соответственно вертикальное и горизонтальное перемещения электрода относительно образца, в котором изготовляется

щель.

Четырехкратное определение вертикального перемещения электрода в точках А и В относительно поверхности образца необходимо для точного измерения глубины

щели h. При каждом определении фиксируется момент касания электродом или поверхности образца, или дна изготавливаемой щели. Разность /Zi - 2з/ Z1 - суммарная величина перемещения электрода при изготовлении щели глубиной h с учетом расходо- вания (сгорания) электрода, величина которого в свою очередь определяется разностью /22 - 2ч/ Z11.

Значения Zi и 2з - величины вертикального перемещения электрода до поверхности в месте изготовления щели, обозначенной точкой А. Значения Zi и Za - величины вертикального перемещения электрода до поверхности образца и до дна

щели до и после ее изготовления. Значения 2ч и 2ц - величины вертикальных перемещений электрода в месте расположения точки В, определенные соответственно до и после изготовления щели.

Определение величин Za и 2а, в одной и той же точке поверхности образца позволяет определить величину расходования электрода при изготовлении щели глубиной h. Таким образом, разность Z1 - Z11 позволяет по четырем измерениям (Zi, 22,2з и 2з) вертикального перемещения электрода точно определить глубину h узкой щели, изготавливаемой в любой точке стандартного образца с любым произвольным профилем

его поверхности.

Проиллюстрируем последовательность операций измерения глубины узкой щели, имитирующей трещину на стандартном образце.

Необходимо в процессе изготовления узкой щели измерить ее глубину, равной примерно 0,7 мм, изготавливаемой на дне резьбовой поверхности стального винта. Вертикальное и горизонтальное перемещения электрода относительно поверхности образца контролируются индикаторами линейных размеров с ценой делений 0,01 мм и пределами измерений до 10 мм.

В процессе электроэрозионного изготрвления щели происходит сгорание (расходование) электрода. Поэтому изменение показаний вертикального перемещения электрода при изготовлении щели будет превышать ее глубину. Экспериментально установлено, что для изготовления щели глубиной до 1 мм изменение показаний индикатора, контролирующего вертикальное перемещение электрода, равно приблизительно 3 мм.

Таким образом, ориентировочно можно предположить, что увеличение щели на единицу глубины характеризуется трехкратным увеличением показаний индикатора вертикальных перемещений электрода. Зная это соотношение можно ориентировочно контролировать глубину щели в процессе ее изготовления. Перед началом электроэрозионного изготовления узкой щели определяются величины вертикального перемещения элект- рода до поверхности образца в точках А и В (см.чертеж). Величина вертикального перемещения электрода в каждой точке определяется по касанию электрода поверхности образца. Момент касания определяется по загоранию сигнальной лампочки электрозро- зионной установки. Погрешность определения касания не превышает 2-3 мкм.

При горизонтальном перемещении электрода относительно поверхности образца из точки В в точку А с помощью индикатора горизонтального перемещения электрод-а фиксируется расстояние А X между этими точками. Электрод для электроэрозионного изготовления щели должен быть установлен вдоль направления резьбы. При перемещении электрода из точки В в точку А и обратно он должен перемещаться параллельно самому себе. По касанию электрода поверхно- сти образца в точках А и В фиксируются соответствующие им показания Zi и 7.2 индикатора вертикальных перемещений электрода. После этого начинают электроэрозионное изготовление щели в точке А. С учетом требуемой глубины щели, равной приблизительно 0,7 мм, по показаниям индикатора вертикального перемещения электрода контролирует глубину щели и при изменениях индикатора относительно начальной величины Zi, равной 1,7-1,9 мм, выключают установку и фиксируют показание Z3 индикатора. После этого электрод поднимается из щели и с учетом ранее зафиксированной величины Д X смещают электрод в горизонтальном направлении в место над точкой В. Затем определяется величина вертикального перемещения электрода до поверхности образца в точке В и фиксируется соответствующее ему показание 7л индикатора. С учетом показаний индикатора Zi, Za, Z3 и Z4 - (величин вертикальных перемещений электрода) определяется действительная глубина h узкой щели. Если глубина меньше требуемой, электрод вновь смещают на величину А X в место над точкой А, вводят в щель, включают установку и продолжают углубление щели. При изменении показаний индикатора относительно начального значения Zi на величины, равные 2,1-2,2 мм, вы ключ а ют установку. По выше приведенной методике фиксируют соответствующие новые показания 7з и индикатора вертикальных перемещений электрода, по которым с учетом ранее зафиксированных величин Zi и Za определяют новое действительное значение глубины h щели. Обычно при повторении указанной последовательности операций действительная глубина h щели очень близка к требуемой и отличается от нее на величину не более (0,01-0,03) мм.

Предложенный способ позволяет проводить точное измерение глубины узких щелей, не выходящих на край образца. Глубина щели определяется в процессе ее изготовления, Измерения характеризуются исключительно оперативностью и легкостью их проведения. Весь процесс измерения продолжается не более 10-20 с, что в 10-100 раз быстрее по сравнению с известными способами. При этом по данному способу точность измерений совершенно не зависит от состояния поверхности, ее профиля или неровностей. Кроме того, одним из основных преимуществ способа является возможность с его помощью контролировать глубину щели в процессе ее изготовления и таким образом получать точно заданную величину.

Формула изобретения Способ измерения глубины щелей, имитирующих трещины на стандартном образце, заключающийся в том, что при электроэрозионном методе изготовления щели подают напряжение на электрод, размещают его в щели и фиксируют величину Zi вертикального перемещения электрода в конце изготовления щели, далее фиксируют величину Za вертикального перемещения после изготовления щели до поверхности образца на расстоянии не менее 0,5-1,5 мм от щели и вычисляют глубину щели с учетом измеренных величин, отличающийся тем, что, с целью повышения точности измерений и расширения области использования за счет обеспечения измерения глубины щелей на образце с любым профилем его поверхности, перед началом изготовления

щели фиксируют величины Za и 2.6, вертикальных перемещений соответственно в месте изготовления щели и в точке, расположенной на указанном расстоянии,

не менее 0,5-1,5 мм от щели, а глубину h щели определяют из выражения h /Zi - 2з/ - /Z2 - Z4/.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения глубины щелей, иммитирующих трещины на стандартном образце | 1988 |

|

SU1583830A1 |

| Способ изготовления образца с дефектом типа трещина | 1988 |

|

SU1562835A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ НАСТОЙКИ ДЕФЕКТОСКОПИЧЕСКОЙ АППАРАТУРЫ | 2012 |

|

RU2538053C2 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2757644C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ЗАЗОРА МЕЖДУ РАСТРУБОМ И АРМАТУРОЙ | 2012 |

|

RU2500914C1 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНОГО ТРУБОПРОВОДА | 2012 |

|

RU2510500C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ПАЙКИ ТОКОВЕДУЩИХ СОЕДИНЕНИЙ | 2014 |

|

RU2567736C1 |

| Способ определения параметров поверхностных трещин, глубин и углов наклона, в металлах и сплавах | 2020 |

|

RU2754438C1 |

| Способ электроэрозионной обработки непрофилированным электродом-проволокой | 1982 |

|

SU1066770A1 |

| Головка для сварки плавящимся электродом | 1991 |

|

SU1834764A3 |

Изобретение относится к измерительной технике, а именно к неразрушающему контролю качества изделий, и может быть применено для измерениях узких щелей в процессе их изготовления на стандартном образце. Цель изобретения - повышение точности измерений и расширение области использования за счет обеспечения измерения глубины щели на образце с любым профилем его поверхности. При электроэрозионном методе изготовления электрод размещают в щели, подают на него напряжение и определяют информационный параметр, который используют для определения глубины щели. В качестве информационных параметров используют величины вертикальных перемещений электрода 2з и 2.2 до поверхности образца в двух ее точках до начала изготовления щели и величины вертикальных перемещений Z и 2л электрода в этих же точках после изготовления щели, а глубину щели h определг- ют по формуле h (Zi - Za) - (22 - 2ц, где и Zs - величины вертикальных перемещен-.« электрода в месте образования щели в первой точке, 2.2 и Z4 - величины вертикальных перемещений электрода над второй точкой поверхности. 1 ил. (Л

К

-з

| Дорофеев А,А., Казаманов Ю.Г | |||

| Электромагнитная дефектоскопия | |||

| М.: Машиностроение, 1980, с | |||

| Прибор для измерения силы звука | 1920 |

|

SU218A1 |

| Способ измерения глубины щелей, иммитирующих трещины на стандартном образце | 1988 |

|

SU1583830A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-30—Публикация

1990-07-19—Подача