Изобретение относится к нефтехимической промышленности, в частности к извлечению аммиака из отходящих газов производства аминов и рециркуляции его в технологический процесс

Известны способы извлечения аммиака из смеси танковых и продувочных газовых выбросов путем абсорбции его водой.

Недостатками известного способа являются невысокая степень извлечения аммиака (не более 99%) и сложность дальнейшей переработки или использования аммиачной воды.

Известен способ извлечения аммиака, содержащегося в отходящих газах производства аминов, включающий абсорбцию отходящего газа под давлением, водой, подаваемой противотоком и направление водного раствора аммиака в жидкую реакционную смесь, образующуюся после ами- нирования, и оттуда на ректификацию.

Недостатком способа является неполное выделение аммиака из отходящего газа и образование загрязненных органическими продуктами сточных вод.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ улавливания аммиака из отходящих газов водным раствором или суспензией, содержащей смесь феноксиуксусных кислот. Полученная при этом аммониевая соль может быть использована при разбавлении продукта или в качестве гербицида.

Однако целевой продукт будет неизбежно загрязняться феноксиуксусной кислотой. Недостатком известного способа является токсичность абсорбента.

Цель изобретения - улучшение условий труда за счет снижения токсичности абсорбента при сохранении высокой степени извлечения аммиака

сл

с

х| X СО N СЛ XI

Поставленная цель достигается тем, что в качестве органических кислот используют синтетические жирные кислоты Ст-Сзо, а обработку отходящих газов ведут при 50- 110°С до массовой доли солей аммония в абсорбате, равной 15-30%.

Сущность способа заключается в том, что отходящие газы процесса производства аминов из синтетических жирный кислот (СКЖ) Ст-Сао обрабатывают синтетически- ми жирными кислотами Су-Сао, используя их как адсорбент, обработку ведут при 50- 110°С до массовой доли солей аммония в адсорбате 15-30%. Полученный раствор солей аммония в жирных кислотах еозвраща- ют на стадию аммонолиза как часть исходного сырья.

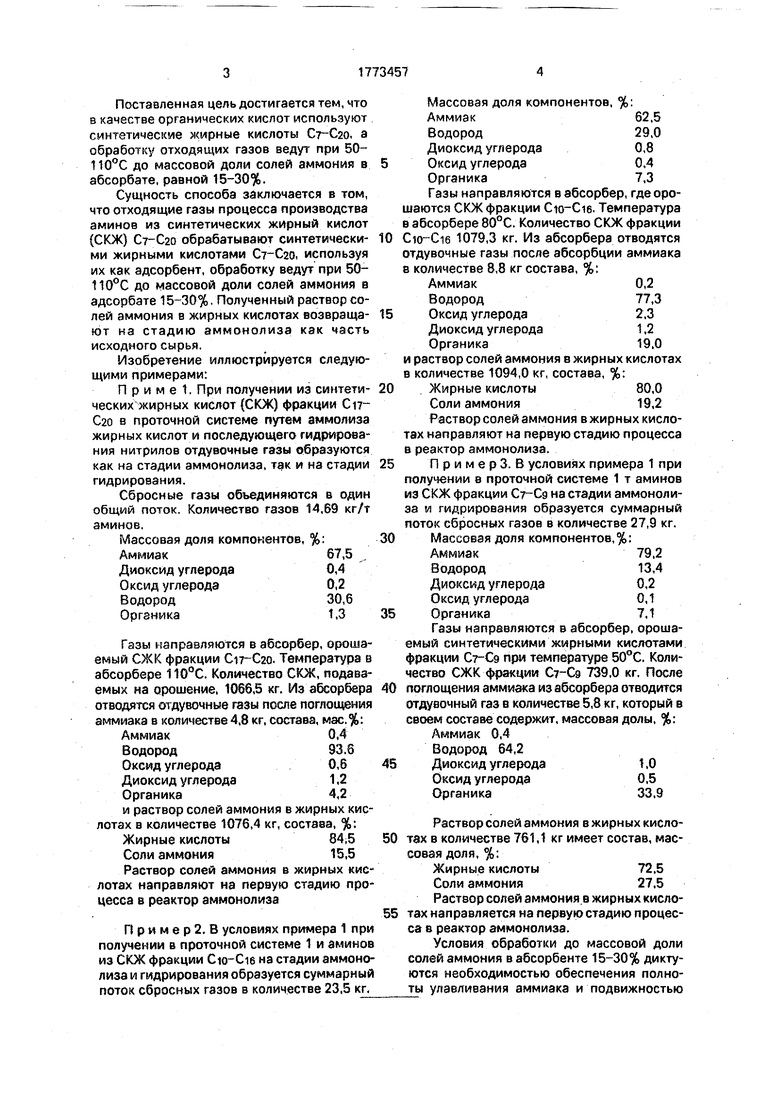

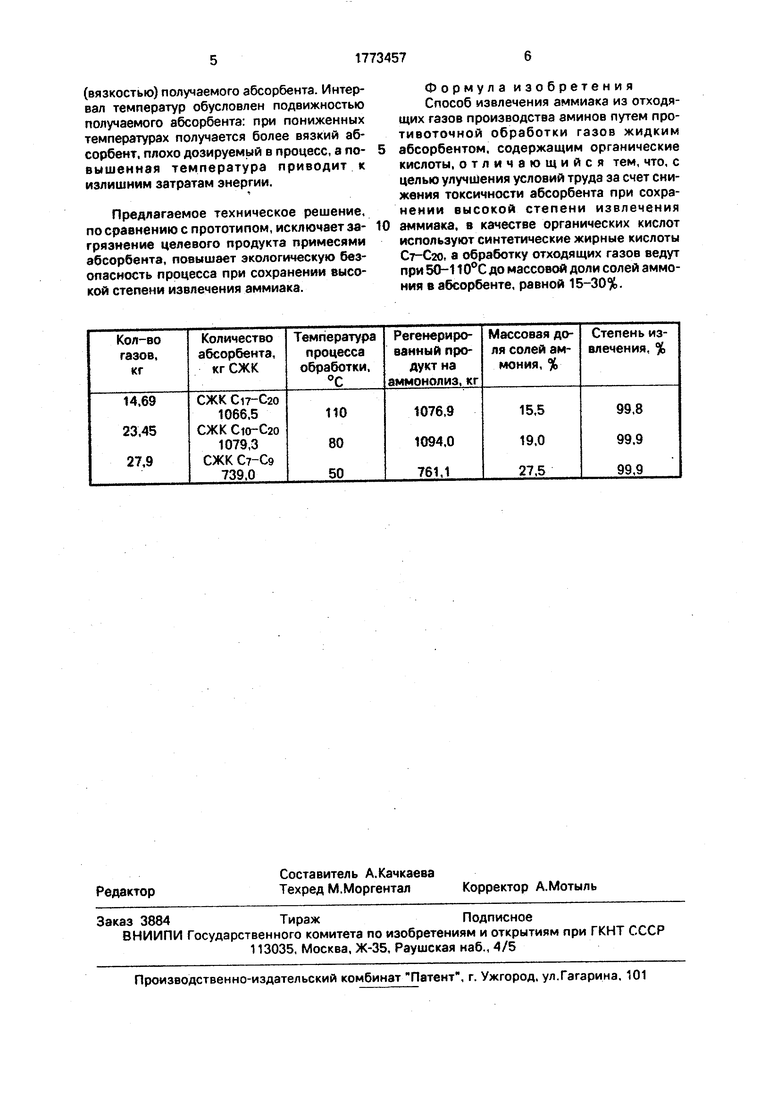

Изобретение иллюстрируется следующими примерами:

П р и м е 1. При получении из синтети- ческих жирных кислот (СКЖ) фракции Ci С20 в проточной системе путем аммолиза жирных кислот и последующего гидрирования нитрилов отдувочные газы образуются как на стадии аммонолиза, так и на стадии гидрирования.

Сбросные газы объединяются в один общий поток. Количество газов 14,69 кг/т аминов.

Массовая доля компонентов, %:

Аммиак67,5

Диоксид углерода0,4

Оксид углерода0,2

Водород30,6

Органика1,3

Газы направляются в абсорбер, орошаемый СЖК фракции С17-С20. Температура а абсорбере 110°С. Количество СКЖ, подаваемых на орошение, 1066,5 кг. Из абсорбера отводятся отдувочные газы после поглощения аммиака в количестве 4,8 кг, состава, мас.%: Аммиак0,4

Водород93. б

Оксид углерода0,6

Диоксид углерода1,2

Органика4,2

и раствор солей аммония в жирных кислотах в количестве 1076,4 кг, состава, %:

Жирные кислоты84,5

Соли аммония15,5

Раствор солей аммония в жирных кислотах направляют на первую стадию процесса в реактор аммонолиза

Пример2.В условиях примера 1 при получении в проточной системе 1 и аминов из СКЖ фракции Cio-Cie на стадии аммонолиза и гидрирования образуется суммарный поток сбросных газов в количестве 23,5 кг,

Массовая доля компонентов, %: Аммиак62,5

Водород29,0

Диоксид углерода0,8

Оксид углерода0,4

Органика7,3

Газы направляются в абсорбер, где орошаются СКЖ фракции . Температура в абсорбере 80°С. Количество СКЖ фракции Cio-Cia 1079,3 кг. Из абсорбера отводятся отдувочные газы после абсорбции аммиака в количестве 8,8 кг состава, %:

Аммиак0,2

Водород77,3

Оксид углерода2,3

Диоксид углерода1,2

Органика19.0

и раствор солей аммония в жирных кислотах в количестве 1094,0 кг, состава, %:

Жирные кислоты80,0

Соли аммония19,2

Раствор солей аммония в жирных кислотах направляют на первую стадию процесса в реактор аммонолиза.

Примерз. В условиях примера 1 при получении в проточной системе 1 т аминов из СКЖ фракции Ст-Cg на стадии аммонояи- за и гидрирования образуется суммарный поток сбросных газов в количестве 27,9 кг. Массовая доля компонентов,%: Аммиак79,2

Водород13,4

Диоксид углерода0,2

Оксид углерода0,1

Органика7,1

Газы направляются в абсорбер, орошаемый синтетическими жирными кислотами фракции Ст-Сэ при температуре 50°С. Количество СЖК фракции Ст-Сэ 739,0 кг. После поглощения аммиака из абсорбера отводится отдуеочный газ в количестве 5,8 кг, который в своем составе содержит, массовая долы, %: Аммиак 0,4 Водород 64,2

Диоксид углерода1 ,0

Оксид углерода0,5

Органика33.9

Раствор солей аммония в жирных кислотах в количестве 761,1 кг имеет состав, массовая доля, %:

Жирные кислоты72.5

Соли аммония27.5

Раствор солей аммония в жирных кислотах направляется на первую стадию процесса в реактор аммонолиза.

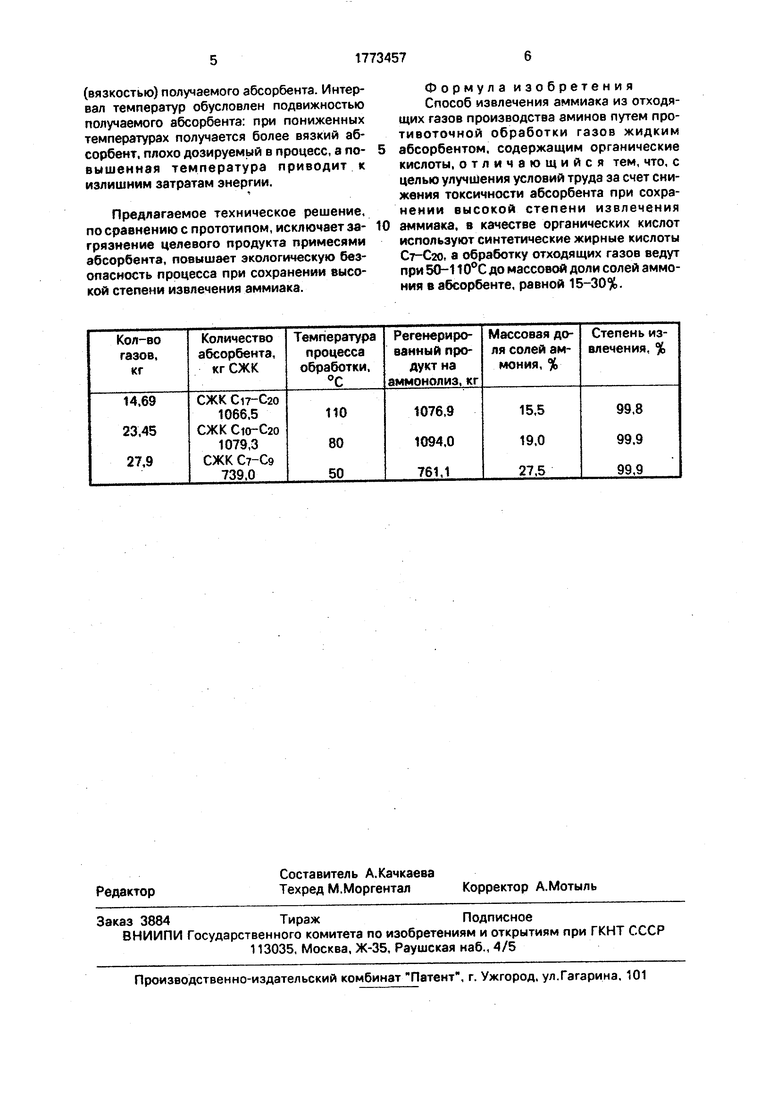

Условия обработки до массовой доли солей аммония в абсорбенте 15-30% диктуются необходимостью обеспечения полноты улавливания аммиака и подвижностью

(вязкостью) получаемого абсорбента. Интервал температур обусловлен подвижностью получаемого абсорбента: при пониженных температурах получается более вязкий абсорбент, плохо дозируемый в процесс, а повышенная температура приводит к излишним затратам энергии.

Предлагаемое техническое решение, по сравнению с прототипом, исключает загрязнение целевого продукта примесями абсорбента, повышает экологическую безопасность процесса при сохранении высокой степени извлечения аммиака.

Формула изобретения Способ извлечения аммиака из отходящих газов производства аминов путем про- тивоточной обработки газов жидким абсорбентом, содержащим органические кислоты, отличающийся тем, что, с целью улучшения условий труда за счет снижения токсичности абсорбента при сохранении высокой степени извлечения аммиака, в качестве органических кислот используют синтетические жирные кислоты , а обработку отходящих газов ведут при 50-1 10°С до массовой доли солей аммония в абсорбенте, равной 15-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АДИПИНОВОЙ КИСЛОТЫ | 1994 |

|

RU2069654C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2001 |

|

RU2200722C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО АММОНИЯ | 2010 |

|

RU2448045C2 |

| Способ извлечения влаги и углеводородного конденсата из природного газа и десорбер для регенерации абсорбента | 1987 |

|

SU1527457A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКАНДИКАРБОНОВЫХ КИСЛОТ C-C | 1989 |

|

SU1704401A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОКСОВОГО ГАЗА | 1990 |

|

RU2042402C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ХЛОРИСТОГО ЭТИЛА | 1980 |

|

SU921215A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ СЕРНОЙ КИСЛОТЫ | 1987 |

|

SU1840419A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАММОНИЙФОСФАТА | 1999 |

|

RU2152374C1 |

| УДАЛЕНИЕ СУЛЬФАТА ИЗ РАСТВОРИТЕЛЕЙ АНИОНООБМЕННОЙ СМОЛОЙ | 2017 |

|

RU2742639C2 |

Использование: извлечение примеси аммиака из отходящих газов в нефтехимической промышленности для рециркуляции его в технологический процесс. Сущность изобретения: отходящие газы обрабатывают в противоточном режиме при 50-110°С жидким абсорбентом, содержащим синтетические жирные кислоты Ст-С20, до массовой доли солэй аммония в абсорбате, равной 15-30%. Способ повышает экологическую безопасность процесса при сохранении высокой (99,8-99,9%) степени извлечения аммиака. 1 табл

| Харлалтович Г.Д., Кудряшова Р.И | |||

| Безотходные технологические процессы в химической промышленности | |||

| М., Химия, 1978, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| 0 |

|

SU241748A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ РАЗМЕРОВ ИЗДЕЛИЙ | 0 |

|

SU243945A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| (прототип). | |||

Авторы

Даты

1992-11-07—Публикация

1989-11-03—Подача