Известен способ непрерывной разливке металлов, включающий подачу металла в кристаллизатор, вытягивание из него заготовки с переменной скоростью и поддержание ее роликами, вторичное охлаждение ее в виде плоских струй, расположенных параллельно поверхности заготовки, а также охлаждение валков струями, направленными перпендикулярно валкам, который реализуется в установке для непрерывной разливке Ьрамов.

Недостатком этого способа является малый диапазон регулирования интенсивности охлаждения вследствие параллельной подачи охладителя на поверхность заготовки, а также большой расход его при охлаждении заготовки и роликов.

Это приводит к возникновению дефектов в заготовке, разогреве ее при повышении скорости литья и снижению выхода годного.

Известен также способ непрерывной разливки металлов, включающий подачу металла в кристаллизатор, вытягивание из него заготовки с переменной скоростью, вторичное охлаждение ее с помощью распыливающих насадок, совершающих возвратно-поступательное движение по ширине движущейся заготовки параллельно ее поверхности, который реализуется с помощью устройства охлаждения непрерывной заготовки.

Недостатком этого способа является малый диапазон изменения интенсивности охлаждения, приводящей при переходных процессах (замене разливочного стакана, а также других операций, связанных с резким снижением скорости литья) к захолажива- нию заготовки и возникновению в ней дефектов, трещин.

Наиболее близки, по технологической сущности к предлагаемому является способ непрерывной разливки металлов, включающий подачу металла в кристаллизатор, вы- тягивание йз него заготовки с переменной скоростью, вторичное охлаждение ее с помощью группы поворотных сопел, подающих охладитель на поверхность заготовки в зазор между опорными элементами, при этом другие сопла, которые не установлены в положении охлаждения перед ловерхно- стью заготовки, в этот момент отключаются

1/1

С

xj vj со ел ел

N

от подачи охлаждения. При этом приводное устройство поворачивает сопла в положение охлаждения в зависимости от заданного количества охлаждающей жидкости, а также от ширины заготовок.

Способ реализуется с помощью установки для непосредственного охлаждения непрерывного слитка.

Недостатком этого способа является сложность конструкции, необходимость иметь в несколько раз больше форсунок, привода к каждой форсунке, и недостаточная ее надежность из-за условия работы приводов в паровой и водяной среде.

Целью изобретения является улучшение качества непрерывно-литых заготовок за счет увеличения диапазона регулирования интенсивности охлаждения, а также увеличения стойкости опорных элементов и снижение расхода охладителя.

Для этого в способе непрерывной разливки, включающем подачу металла в кристаллизатор, вытягивание из него заготовки с переменной скоростью, поддержание заготовки роликами и подачу в зазор между опорными элементами охладителя в виде факелов, объединенных в группы вдоль продольной оси заготовки, и снижение скорости литья заготовки в интервале от 30% номинального ее значения до остановки, соответственно уменьшают подачу охладителя между опорными элементами за счет поворота группы факелов в плоскости продольной оси заготовки, причем угол подачи охладителя на поверхность заготовки определяют по зависимости 0° (1 -от(ЫК Xarct9 ТТГ при этом в предельном положении факелов охладитель подают на опорные элементы (ролики).

Входящие в приведенную выше зависимость величины имеют следующие значения:

VHOM - номинальная скорость литья заготовки;

К- коэф. учитывающий долю охладителя, поступающего на заготовку в зависимости от скорости литья Vx, где 0,3VHoM;

К 0,5-2,0 - определяется опытным путем.

а - расстояние между опорными элементами (роликами).

R - расстояние от форсунки до поверхности заготовки.

В предлагаемом способе перевод подачи охладителя с поверхности заготовки на ролики позволяет обеспечить интенсивность наружного охлаждения роликов без увеличения общего расхода охладителя.

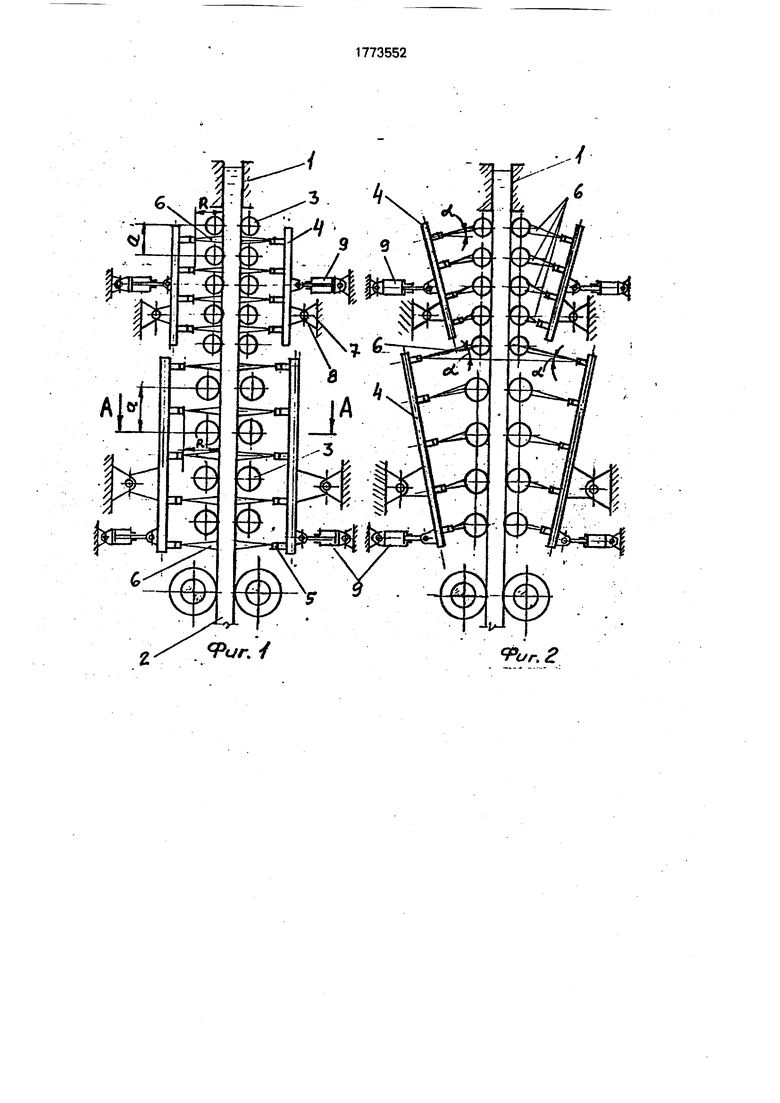

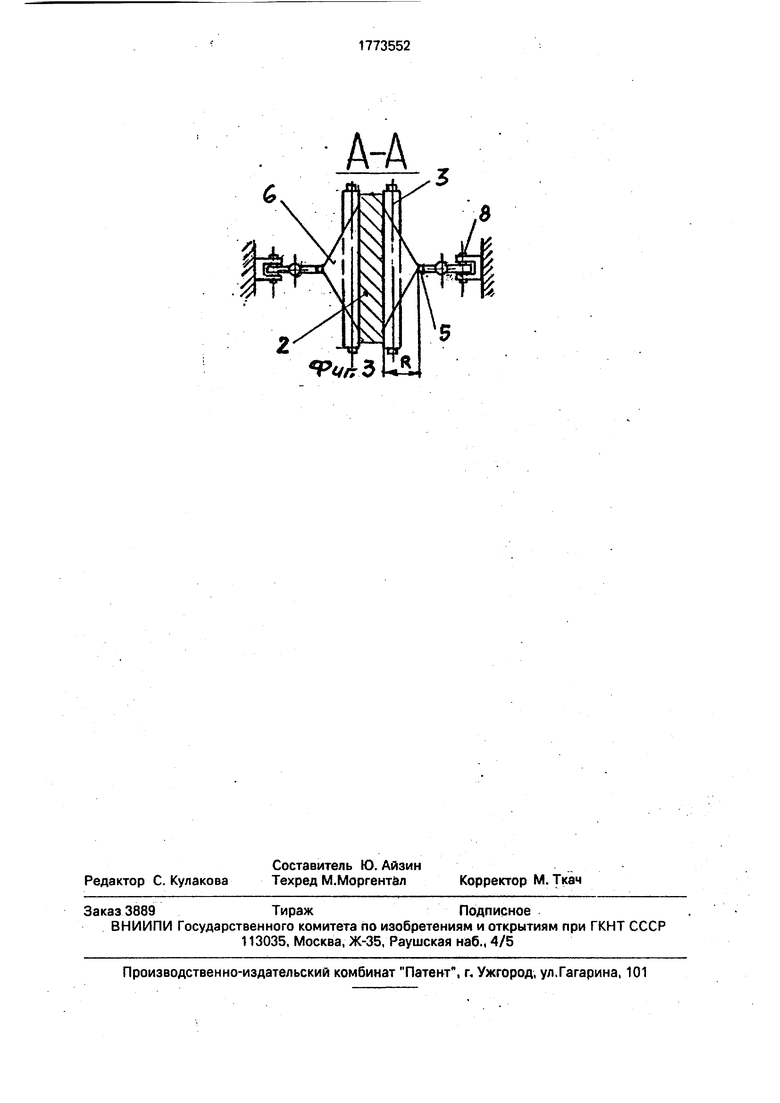

На фиг. 1-3 показан один из вариантов осуществления предложенного способа.

Металл подают в кристаллизатор 1 и вытягивают из него непрерывно-литую заготовку 2 с переменной скоростью. Поддерживание заготовки в зоне вторичного

охлаждения осуществляется с помощью опорных элементов (роликов 3). Распыленный охладитель подают в зазор между роликами с помощью коллекторов 4 вторичного охлаждения с форсунками 5 в виде факелов

6. Коллекторы закреплены с помощью шарниров 7 и имеют возможность поворачиваться вокруг осей 8 с помощью приводных механизмов 9.

В процессе разливки при номинальной

скорости вытягивания заготовки вторичное охлаждение ее осуществляется путем подачи распыленного охладителя в виде факелов 6 в зазор между роликами на поверхность заготовки. При снижении скорости литья менее 30% от ее номинального значения включают привода механизма 9 поворота и осуществляют поворот на угол а коллекторов и вторичного охлаждения 4, а следовательно, и соответствующей группы

факелов 6 вокруг соответствующих осей 8 в плоскости продольной оси заготовки до фиксации их в положении, когда факела направлены на ролики (см. фиг. 2). При этом охлаждение заготовки осуществляется

влажными роликами, а охлаждение роликов - с помощью факелов 6.

Пример 1. Производится разливка стали марки Ст. 3 на слябовой МНЛЗ с сечением слябов 50x1200 мм и номинальной скоростью 3 м/мин. Зона вторичного охлаждения по длине включает две секции. Вторичное охлаждение при этой скорости осуществляется охладителем (вода, водовоздушна;. смесь), подаваемым в

зазор между бочками роликов с помощью плоскофакельных форсунок 5, установленных на коллекторах 4. Коллекторы закреплены на шарнирах и имеют возможность поворачиваться вокруг оси шарнира. Поворот коллекторов осуществляться, например, с помощью гидравлических цилиндров, соединенных с коллектором. При снижении скорости литья до 0,8 м/мин, что соответствует менее 30% от номинальной скорости

литья, включают гидроцилиндры и произво- дят.поворот коллекторов. При этой скорости литья коллектора требуется повернуть на угол ос, который определяется по зависимости

V;

-О -оз г) х- ттггде ,8 м/мин, VHOM - 3 м/мин, а 200 мм, R 300 мм, К 0.5.

«(1--щгГагс д

.200600

«6°.

При таком угле направленности факела около 60% от заданного количества охладителя попадает наьповерхность заготовки, что не позволит переохлаждать заготовку, а остальное количество охладителя, попадающее на ролики, улучшат их охлаждение.

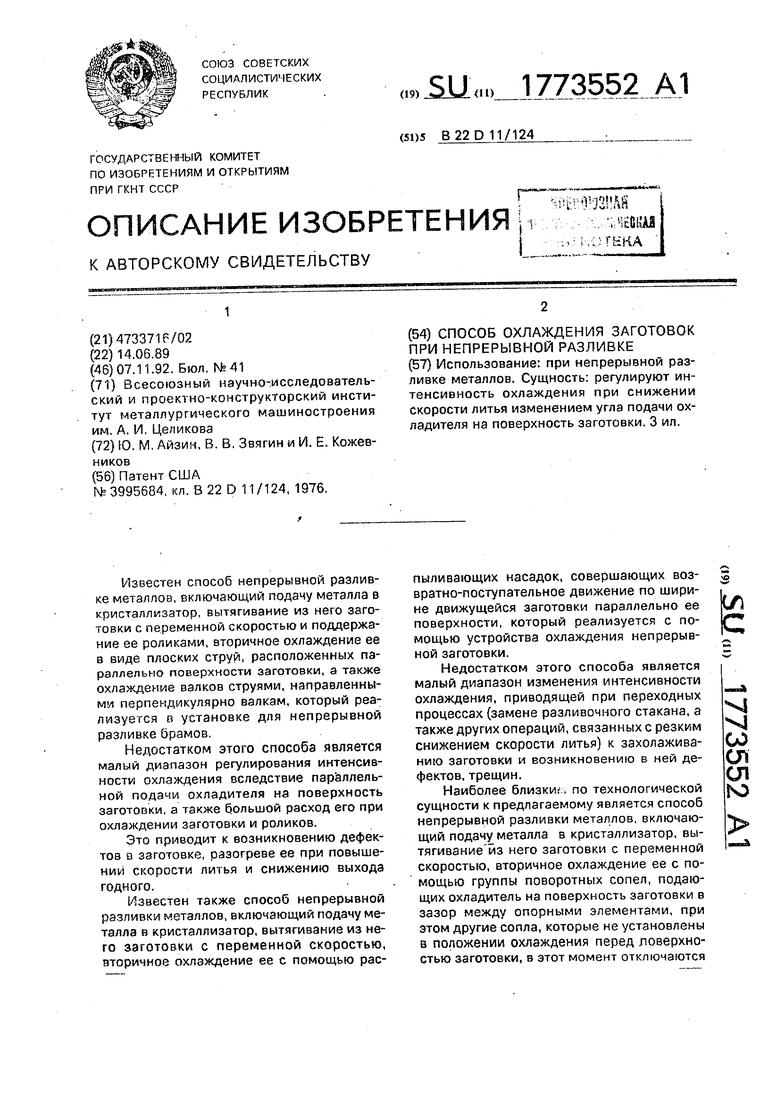

Пример 2. При тех же исходных данных, но при прекращении литья, когда V0 0, угол поворота оси равен

0,5

V--QF)

arctg

200 600

18,5е

При этом расположении (фиг. 2) охладитель подается полностью на ролики, а остановившаяся заготовка не подвергается переохлаждению.

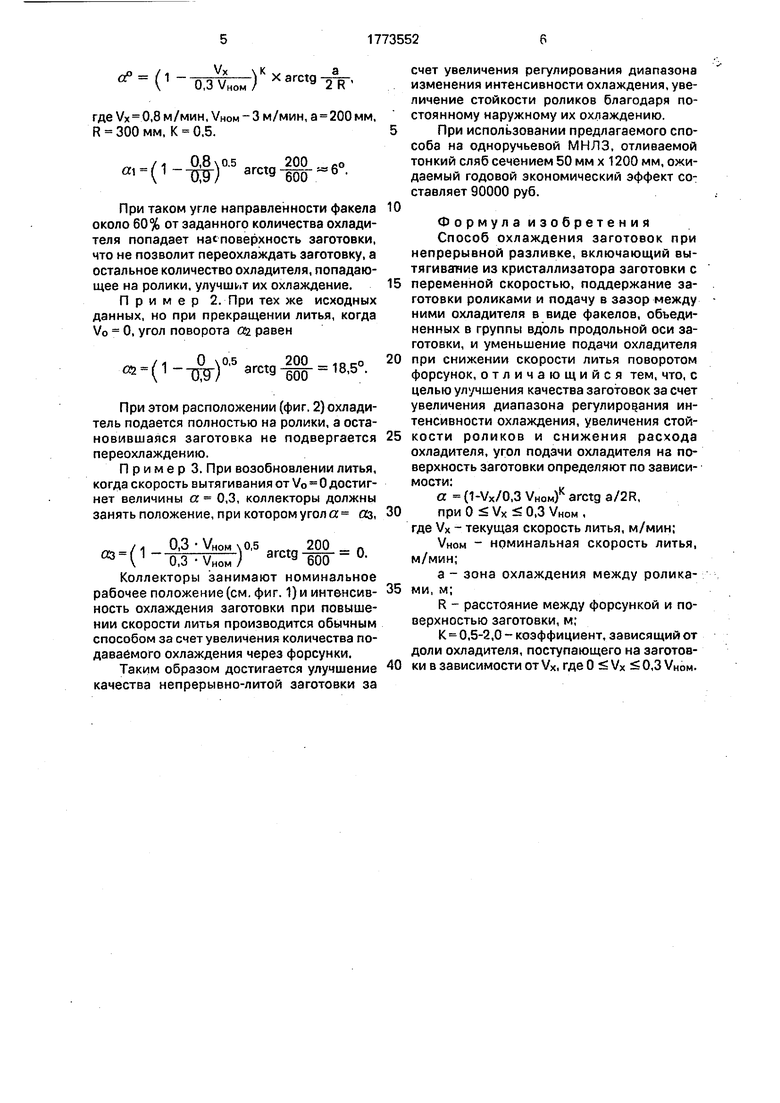

Пример 3. При возобновлении литья, когда скорость вытягивания от V0 0 достигнет величины а - 0,3, коллекторы должны занять положение, при котором угол а аз,

п I 0.3 Уном о,5..„ 200 п

°И1 0,3- VHOM) arCt3W-°Коллекторы занимают номинальное рабочее положение (см. фиг. 1) и интенсивность охлаждения заготовки при повышении скорости литья производится обычным способом за счет увеличения количества подаваемого охлаждения через форсунки.

Таким образом достигается улучшение качества непрерывно-литой заготовки за

счет увеличения регулирования диапазона изменения интенсивности охлаждения, увеличение стойкости роликов благодаря постоянному наружному их охлаждению.

При использовании предлагаемого способа на одноручьевой МНЛЗ, отливаемой тонкий сляб сечением 50 мм х 1200 мм, ожидаемый годовой экономический эффект составляет 90000 руб.

Формула изобретения Способ охлаждения заготовок при непрерывной разливке, включающий вы- тягиватние из кристаллизатора заготовки с

переменной скоростью, поддержание заготовки роликами и подачу в зазор между ними охладителя в виде факелов, объединенных в группы вдоль продольной оси заготовки, и уменьшение подачи охладителя

при снижении скорости литья поворотом форсунок, отличающийся тем, что, с целью улучшения качества заготовок за счет увеличения диапазона регулирования интенсивности охлаждения, увеличения стойкости роликов и снижения расхода охладителя, угол подачи охладителя на поверхность заготовки определяют по зависимости:

а (1-Vx/0,3 VHOM)K arctg a/2R,

при 0 Vx 0,3 VHOM ,

где Vx - текущая скорость литья, м/мин;

VHOM - номинальная скорость литья, м/мин;

а - зона охлаждения между роликами, м;

R - расстояние между форсункой и поверхностью заготовки, м;

К 0,5-2,0 - коэффициент, зависящий от доли охладителя, поступающего на заготовки в зависимости от Vx, где 0 Vx 0,3 VHOM.

Фиг. 2

а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2451574C1 |

| СПОСОБ РАЗЛИВКИ ТРУБНОЙ СТАЛИ НА МАШИНЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2011 |

|

RU2481920C1 |

| СПОСОБ ОХЛАЖДЕНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 2010 |

|

RU2446913C2 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ ЗАГОТОВОК В МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ КРИВОЛИНЕЙНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2086349C1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ ЗАГОТОВОК КРУГЛОГО СЕЧЕНИЯ | 2010 |

|

RU2436654C1 |

| СПОСОБ НАРУЖНОГО ОХЛАЖДЕНИЯ РОЛИКОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И НЕПРЕРЫВНОГО СЛИТКА (МНЛЗ) | 2008 |

|

RU2382688C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2032492C1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СЛИТКОВ КВАДРАТНОГО И ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2010 |

|

RU2441731C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2032491C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043833C1 |

Использование: при непрерывной разливке металлов. Сущность: регулируют интенсивность охлаждения при снижении скорости литья изменением угла подачи охладителя на поверхность заготовки. 3 ил.

| Патент США № 3995684, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-11-07—Публикация

1989-06-14—Подача