Изобретение относится к обработке материалов резанием и может быть использовано при обработке инструментами с прерывистой режущей кромкой.

Известен способ ротационного точения инструментом с прерывистой режущей кромкой (авт. св. СССР № 523761, МКИ В 23 b 27/16, 1979), согласно которому заготовке и резцу сообщают вращение вокруг скрещивающихся осей и относительное движение подачи.

Недостатком способа является низкое качество обработанной поверхности, что обеспечивается образованием на ней гребешков из-за копирования впадин режущей кромки.

Известен способ ротационного точения резцом с прерывистой режущей кромкой (авт. св. СССР М 984691, МКИ В 23 b 1/00, 1982), при котором заготовке и резцу сообщают вращение вокруг скрещивающихся осей и относительное движение подачи,

причем вращательное движение резца и заготовки осуществляютс переменными передаточным отношением.

Недостатком способа является трудность осуществления переменного передаточного отношения, что предусматривает применение дополнительных устройств управления и достаточно высокие динамические воздействия на инструмент в процессе резания.

Наиболее близкий по технической сущности к предлагаемому я вляет ся способ (Денежный П. М. Токарное дело - М.: Высшая школа, 1973, с. 196), заключающийся в смещении инструмента относительно оси детали,

К недостатком прототипа можно отнести невозможность управления качеством обрабатываемой поверхности при смещении инструмента.

Цель изобретения - повышение качества обработки.

овА

VI ы ел о

КЗ

Поставленная цель достигается тем, что в способе токарной обработки вращающимся инструментом с прерывистой режущей кромкой, по которому осуществляют главное движение резания и движе- ние подачи, инструмент устанавливают со смещением относительно оси детали, обработку осуществляют инструментом, на котором стружечные канавки выполнены на участке, меньшем высоты инструмента, а величину смещения определяют по зависимости

h VA(A + 2R),

где h - расстояние от оси детали до края стружечных канавок;

R - радиус детали;

А - величина деформируемого слоя.

Сущность изобретения заключается в возможности управления качеством обрабатываемой поверхности путем смещения инструмента, на котором стружечные канавки выполнены на участке, меньшем высоты инструмента, относительно оси де- тали.

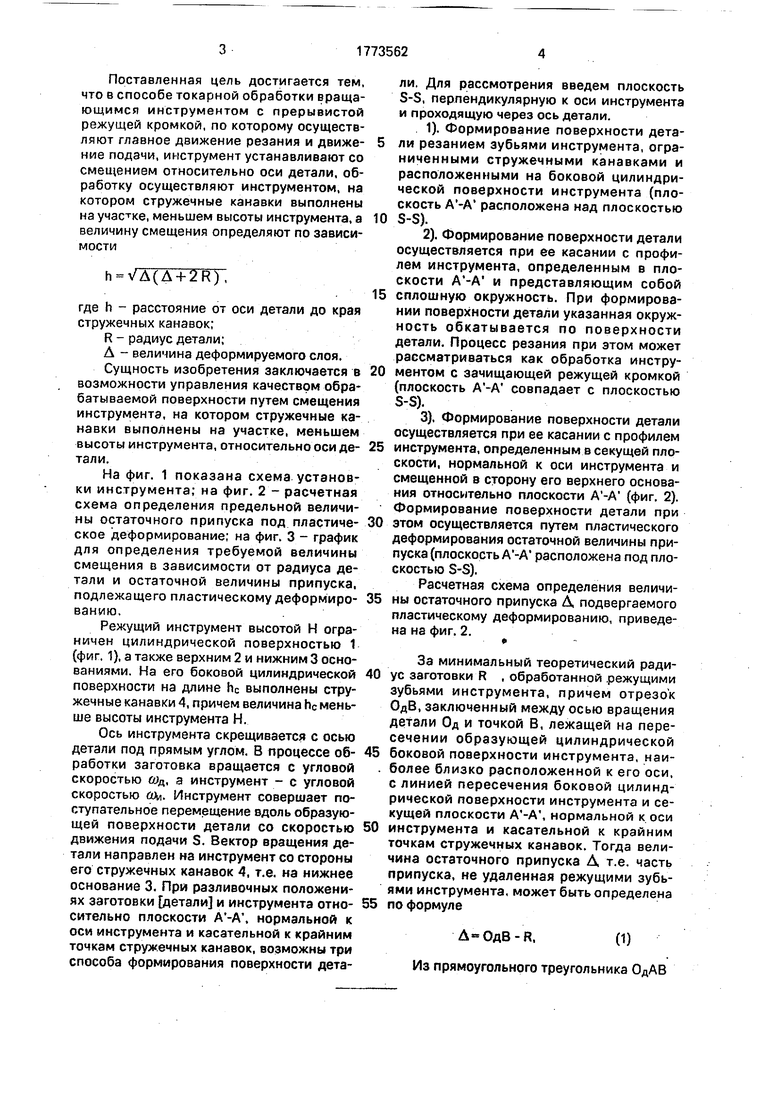

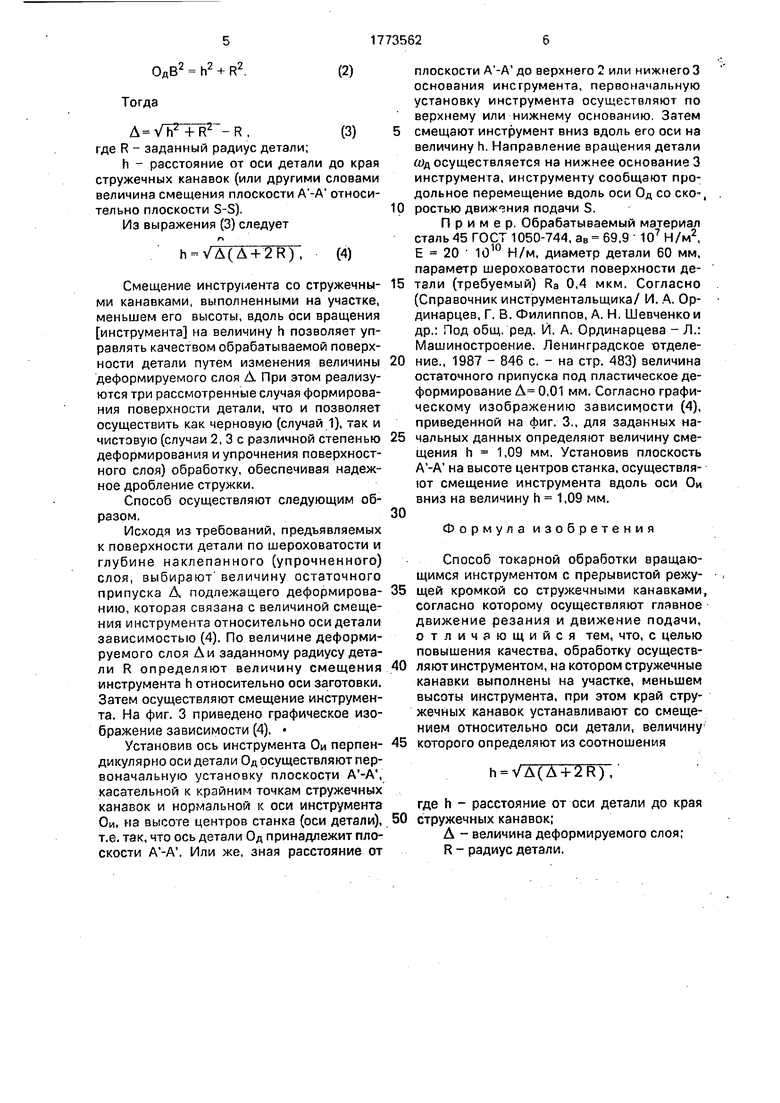

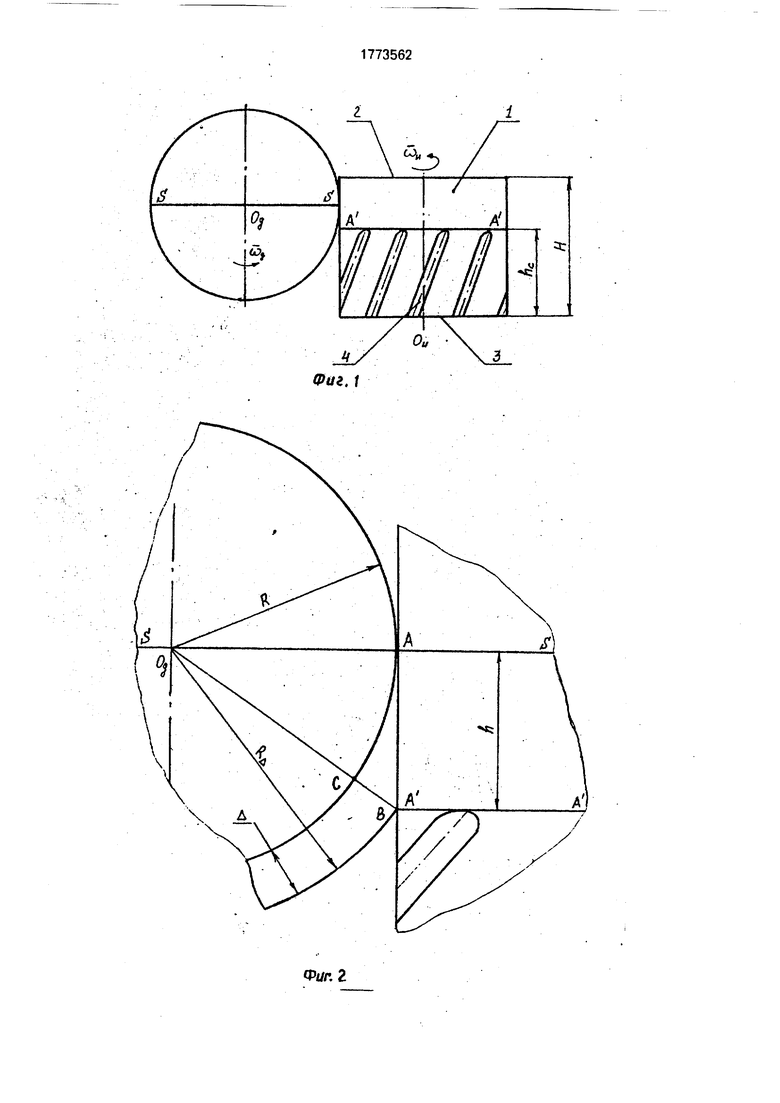

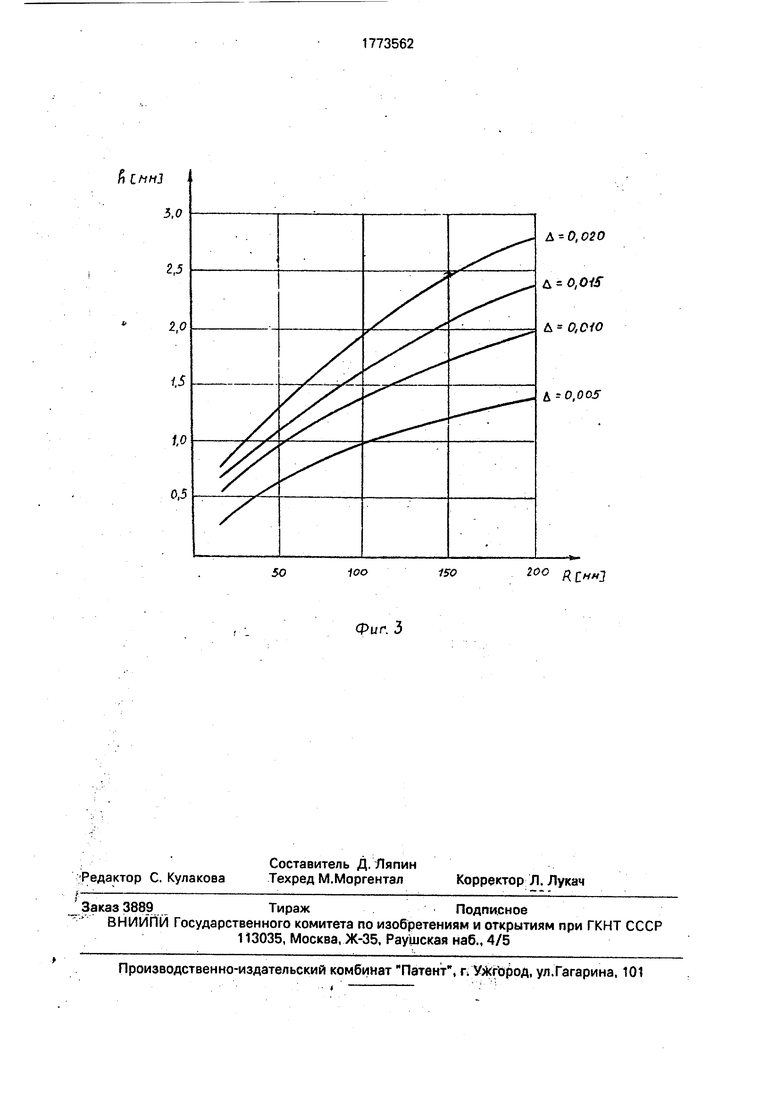

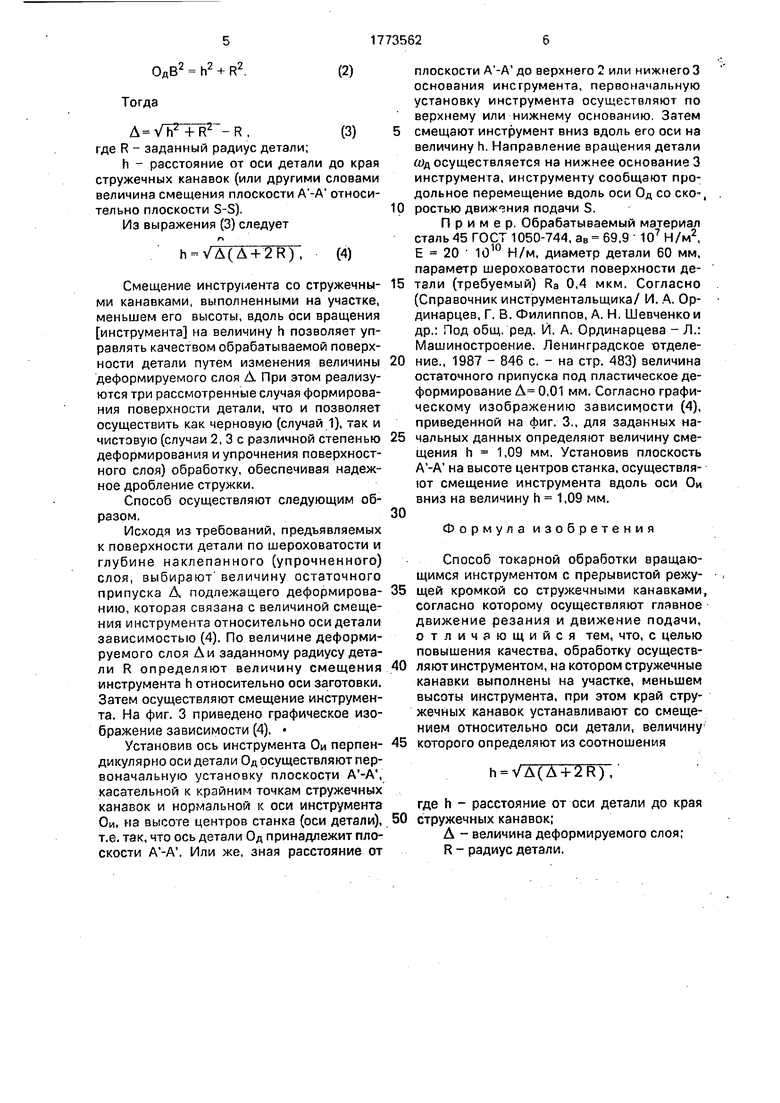

На фиг. 1 показана схема установки инструмента; на фиг. 2 - расчетная схема определения предельной величины остаточного припуска под пластиче- ское деформирование; на фиг. 3 - график для определения требуемой величины смещения в зависимости от радиуса детали и остаточной величины припуска, подлежащего пластическому деформиро- ванию.

Режущий инструмент высотой Н ограничен цилиндрической поверхностью 1 (фиг, 1), а также верхним 2 и нижним 3 основаниями. На его боковой цилиндрической поверхности на длине hc выполнены стружечные канавки 4, причем величина hc меньше высоты инструмента Н.

Ось инструмента скрещивается с осью детали под прямым углом. В процессе об- работки заготовка вращается с угловой скоростью «УД, а инструмент - с угловой скоростью twu. Инструмент совершает поступательное перемещение вдоль образующей поверхности детали со скоростью движения подачи S. Вектор вращения детали направлен на инструмент со стороны его стружечных канавок 4, т.е. на нижнее основание 3. При разливочных положениях заготовки детали и инструмента отно- сительно плоскости А -А , нормальной к оси инструмента и касательной к крайним точкам стружечных канавок, возможны три способа формирования поверхности дета0

5

0 5

0 5

0

5 0 5

ли. Для рассмотрения введем плоскость S-S, перпендикулярную к оси инструмента и проходящую через ось детали.

1). Формирование поверхности детали резанием зубьями инструмента, ограниченными стружечными канавками и расположенными на боковой цилиндрической поверхности инструмента (плоскость А -А расположена над плоскостью S-S).

2). Формирование поверхности детали осуществляется при ее касании с профилем инструмента, определенным в плоскости А -А и представляющим собой сплошную окружность. При формировании поверхности детали указанная окружность обкатывается по поверхности детали. Процесс резания при этом может рассматриваться как обработка инструментом с зачищающей режущей кромкой (плоскость А -А совпадает с плоскостью S-S).

3). Формирование поверхности детали осуществляется при ее касании с профилем инструмента, определенным в секущей плоскости, нормальной к оси инструмента и смещенной в сторону его верхнего основания относительно плоскости А -А (фиг. 2). Формирование поверхности детали при этом осуществляется путем пластического деформирования остаточной величины припуска (плоскость А -А расположена под плоскостью S-S).

Расчетная схема определения величины остаточного припуска А, подвергаемого пластическому деформированию, приведена на фиг. 2.

За минимальный теоретический радиус заготовки R , обработанной .режущими зубьями инструмента, причем отрезок ОдВ, заключенный между осью вращения детали Од и точкой В, лежащей на пересечении образующей цилиндрической боковой поверхности инструмента, наиболее близко расположенной к его оси, с линией пересечения боковой цилиндрической поверхности инструмента и секущей плоскости А -А , нормальной к оси инструмента и касательной к крайним точкам стружечных канавок. Тогда величина остаточного припуска А т.е. часть припуска, не удаленная режущими зубьями инструмента, может быть определена по формуле

А ОдВ-Н.(1)

Из прямоугольного треугольника 0ДАВ

0ДВ2 h2 + R2.

(2)

Тогда

+ R2 -R

(3)

где R - заданный радиус детали;

h - расстояние от оси детали до края стружечных канавок (или другими словами величина смещения плоскости А -А относительно плоскости S-S).10

Из выражения (3) следует

h-VA(A + 2R),

(4)

Смещение инструмента со стружечны- ми канавками, выполненными на участке, меньшем его высоты, вдоль оси вращения инструмента на величину h позволяет управлять качеством обрабатываемой поверхности детали путем изменения величины деформируемого слоя Л При этом реализуются три рассмотренные случая формирования поверхности детали, что и позволяет осуществить как черновую (случай 1), так и чистовую (случаи 2,3с различной степенью деформирования «упрочнения поверхностного слоя) обработку, обеспечивая надежное дробление стружки.

Способ осуществляют следующим образом.

Исходя из требований, предъявляемых к поверхности детали по шероховатости и глубине наклепанного (упрочненного) слоя, выбирают величину остаточного припуска А подлежащего деформирова- нию, которая связана с величиной смещения инструмента относительно оси детали зависимостью (4). По величине деформируемого слоя Аи заданному радиусу детали R определяют величину смещения инструмента h относительно оси заготовки. Затем осуществляют смещение инструмента. На фиг. 3 приведено графическое изображение зависимости (4).

Установив ось инструмента Ои перпен- дикулярно оси детали Од осуществляют первоначальную установку плоскости А -А , касательной к крайним точкам стружечных канавок и нормальной к оси инструмента Ои, на высоте центров станка (оси детали), т.е. так, что ось детали Од принадлежит плоскости А -А1. Или же, зная расстояние от

плоскости А -А до верхнего 2 или нижнего 3 основания инструмента, первоначальную установку инструмента осуществляют по верхнему или нижнему основанию. Затем смещают инструмент вниз вдоль его оси на величину h. Направление вращения детали осуществляется на нижнее основание 3 инструмента, инструменту сообщают продольное перемещение вдоль оси Од со ско-, ростью движения подачи S.

Пример. Обрабатываемый материал сталь 45 ГОСТ 1050-744, ав 69,9 107 Н /м2, Е 20 10 ° Н/м, диаметр детали 60 мм, параметр шероховатости поверхности детали (требуемый) Ra 0,4 мкм. Согласно (Справочник инструментальщика/ И. А. Ординарцев, Г. В. Филиппов, А. Н. Шевченко и др.: Под общ, ред. И. А. Ординарцева - Л.: Машиностроение, Ленинградское отделение., 1987 - 846 с. - на стр. 483) величина остаточного припуска под пластическое деформирование А 0,01 мм. Согласно графическому изображению зависимости (4), приведенной на фиг. 3,, для заданных начальных данных определяют величину смещения h 1,09 мм. Установив плоскость А -А на высоте центров станка, осуществляют смещение инструмента вдоль оси Ои вниз на величину h 1,09 мм.

Формула изобретения

Способ токарной обработки вращающимся инструментом с прерывистой режущей кромкой со стружечными канавками, согласно которому осуществляют главное движение резания и движение подачи, отличающийся тем, что, с целью повышения качества, обработку осуществляют инструментом, на котором стружечные канавки выполнены на участке, меньшем высоты инструмента, при этом край стружечных канавок устанавливают со смещением относительно оси детали, величину которого определяют из соотношения

h VA(A + 2R),

где h - расстояние от оси детали до края стружечных канавок;

А - величина деформируемого слоя;

R - радиус детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2013 |

|

RU2539281C1 |

| ТОРЦОВАЯ РЕЖУЩАЯ, РЕЖУЩЕ-ДЕФОРМИРУЮЩАЯ И ДЕФОРМИРУЮЩАЯ ФРЕЗА, РАБОЧИЕ ПЛАСТИНЫ К НЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, СПОСОБ ОБРАБОТКИ ДЕФОРМИРУЮЩЕЙ ФРЕЗОЙ | 2005 |

|

RU2318634C2 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2446923C1 |

| СПОСОБ РЕЖУЩЕ-ДЕФОРМИРУЮЩЕЙ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 2013 |

|

RU2536308C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2012 |

|

RU2521758C2 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

| ФРЕЗА И СПОСОБ ИЗГОТОВЛЕНИЯ ФРЕЗЫ | 2018 |

|

RU2727459C1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ШЕВИНГОВАНИЕМ-ПРИКАТЫВАНИЕМ | 2011 |

|

RU2479389C1 |

| РЕЗЬБОНАКАТНОЙ МЕТЧИК С ИМПУЛЬСНЫМ УСТРОЙСТВОМ ПРИВОДА | 2013 |

|

RU2538248C1 |

| Способ прорезки кольцевых канавокНА ТОРцЕ зАгОТОВКи | 1979 |

|

SU821066A1 |

Использование: в машиностроении. Сущность изобретения: обработку ведут инструментом, у которого стружечные канавки выполнены на участке, меньшем высоты инструмента, при этом край стружечных канавок устанавливают со смещением относительно оси детали, величину котор огр опЈеделяют из соотношения h v А( А + 2 R ) , где h - расстояние от оси детали до края стружечных канавок. А- величина деформируемого слоя; R - радиус детали.3 ил.

Фиг, Z

frCHHj

0,5

50

1oo

150

200 RC

Фиг. 3

| Способ ротационного точения резцом с прерывистой режущей кромкой | 1981 |

|

SU984691A1 |

Авторы

Даты

1992-11-07—Публикация

1990-04-09—Подача