Изобретение относится к контактной сварке, а именно к акустико-эмиссионному контролю(АЭК) процесса точечной контактной сварки (ТКС).

Целью изобретения является повышение точности контроля процесса сварки.

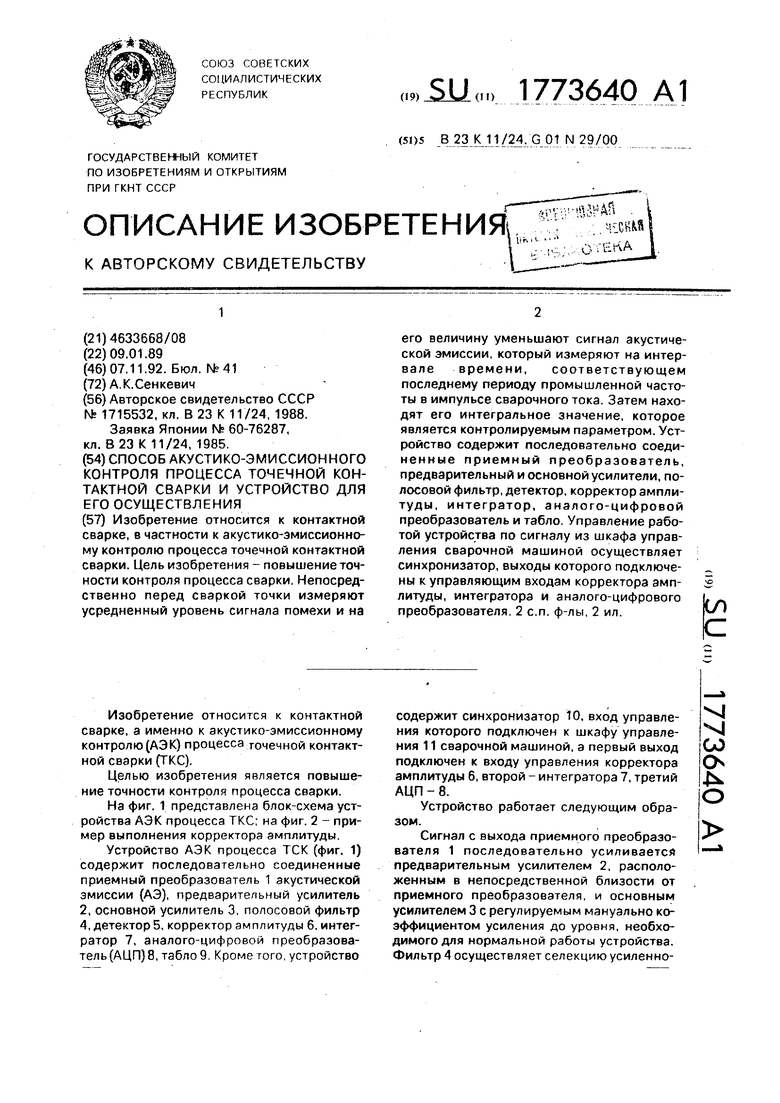

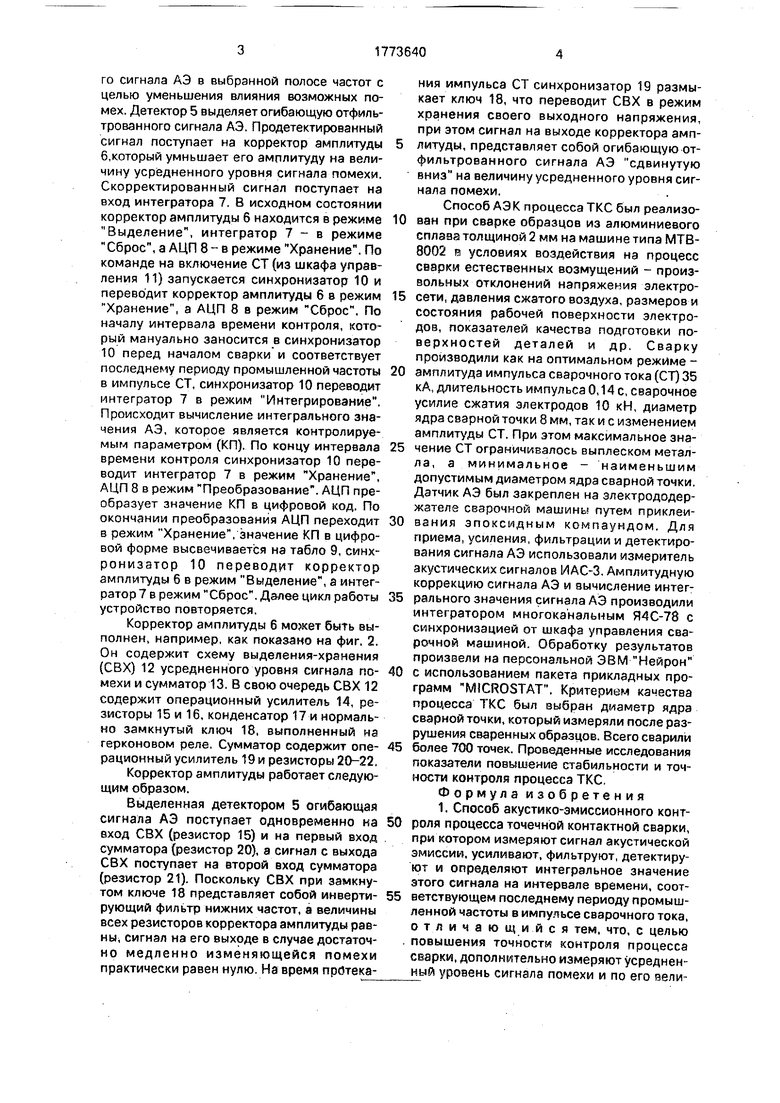

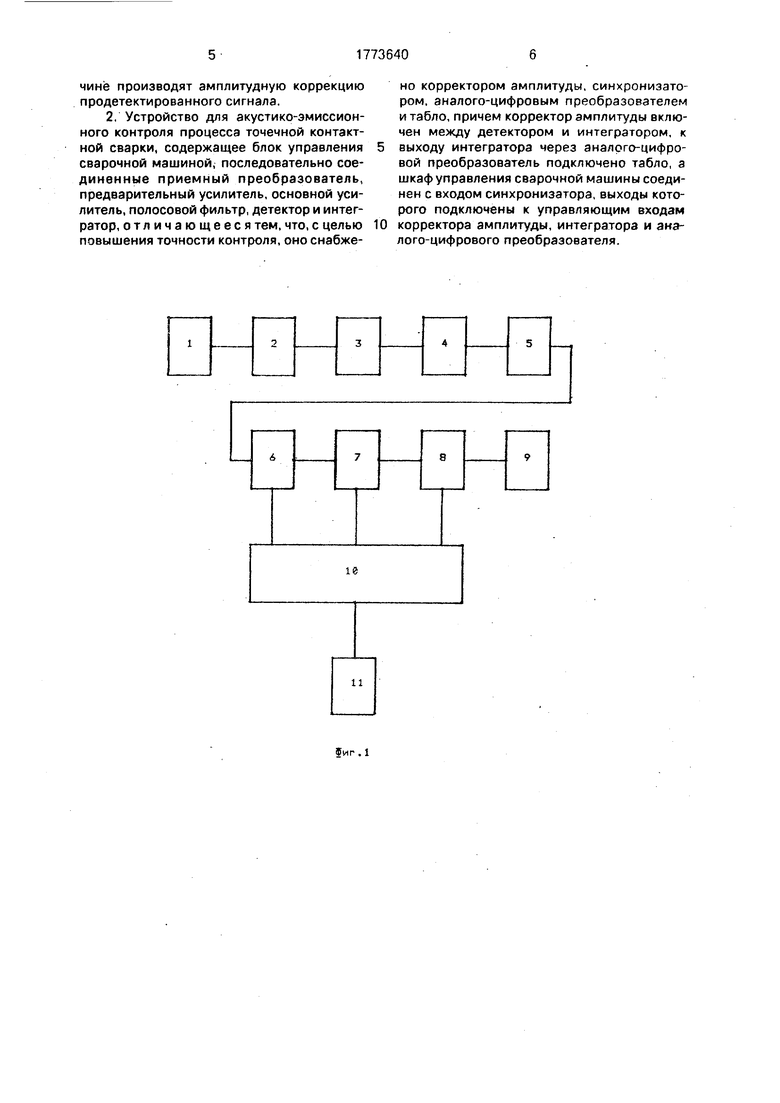

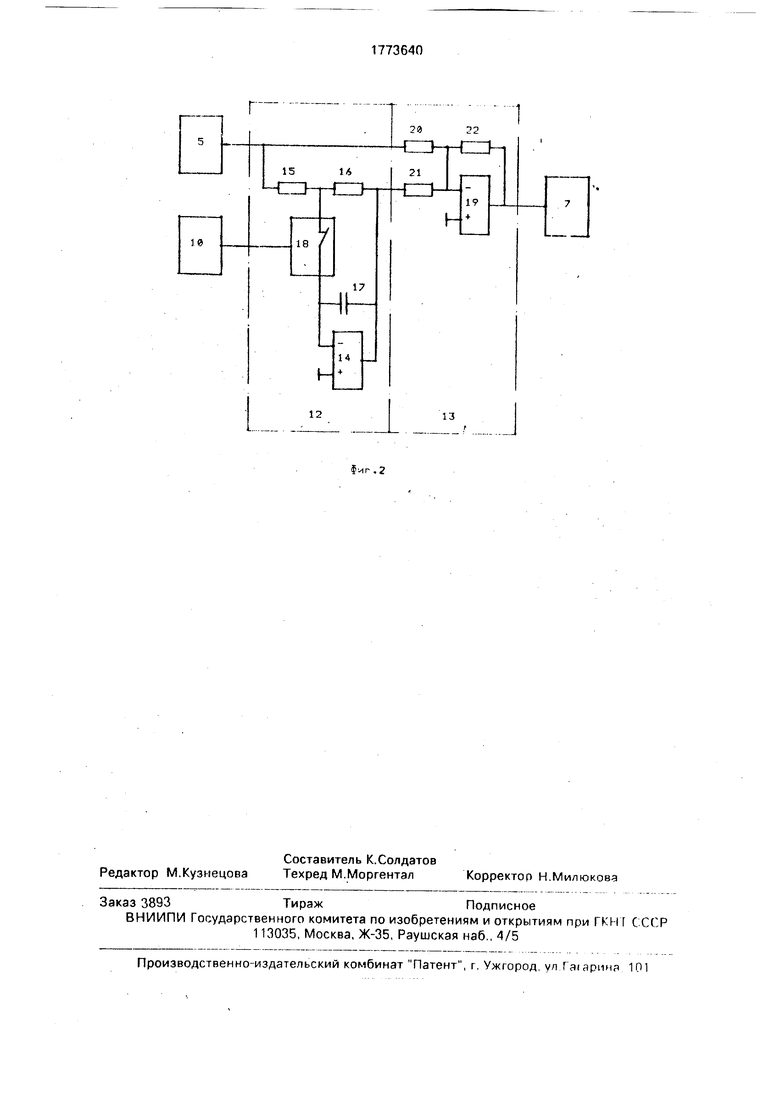

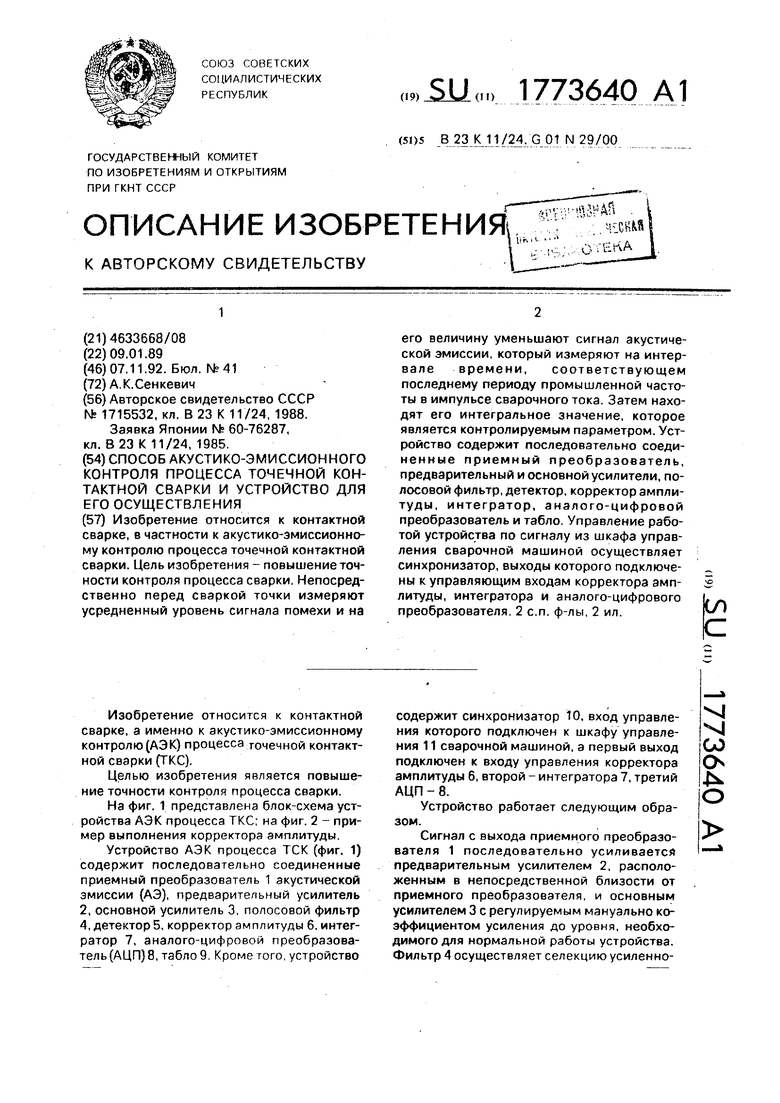

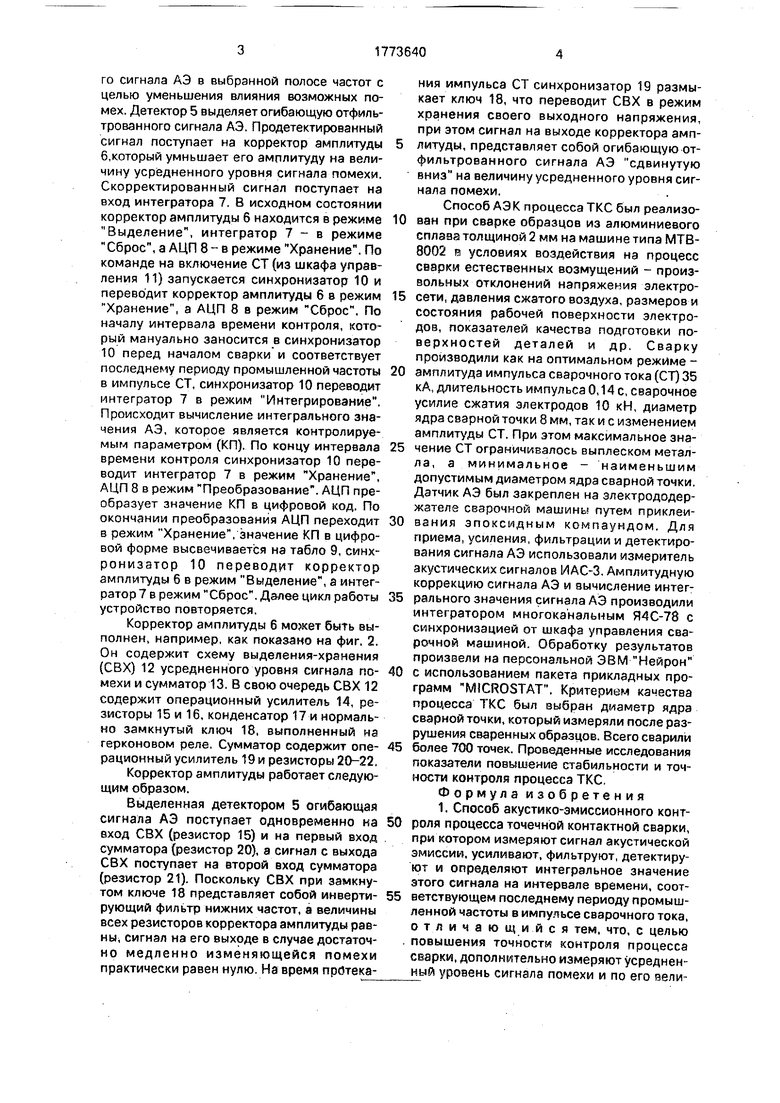

На фиг. 1 представлена блок-схема устройства АЭК процесса ТКС; на фиг. 2 - пример выполнения корректора амплитуды

Устройство АЭК процесса ТСК (фиг. 1) содержит последовательно соединенные приемный преобразователь 1 акустической эмиссии (АЭ), предварительный усилитель 2, основной усилитель 3, полосовой фильтр 4, детектор 5, корректор амплитуды 6, интегратор 7, аналого-цифровой преобразователь (АЦП) 8, табло 9 Кроме того устройство

содержит синхронизатор 10, вход управления которого подключен к шкафу управления 11 сварочной машиной, а первый выход подключен к входу управления корректора амплитуды 6, второй - интегратора 7, третий АЦП - 8.

Устройство работает следующим образом.

Сигнал с выхода приемного преобразователя 1 последовательно усиливается предварительным усилителем 2, расположенным в непосредственной близости от приемного преобразователя, и основным усилителем 3 с регулируемым мануально коэффициентом усиления до уровня, необходимого для нормальной работы устройства. Фильтр 4 осуществляет селекцию усиленно s|s|

со о о

го сигнала АЭ в выбранной полосе частот с целью уменьшения влияния возможных помех. Детектор 5 выделяет огибающую отфильтрованного сигнала АЭ. Продетектированный сигнал поступает на корректор амплитуды б.который умньшает его амплитуду на величину усредненного уровня сигнала помехи. Скорректированный сигнал поступает на вход интегратора 7. В исходном состоянии корректор амплитуды 6 находится в режиме Выделение, интегратор 7 - в режиме Сброс, а АЦП 8 - в режиме Хранение. По команде на включение СТ (из шкафа управления 11) запускается синхронизатор 10 и переводит корректор амплитуды 6 в режим Хранение, а АЦП 8 в режим Сброс. По началу интервала времени контроля, который мануально заносится в синхронизатор 10 перед началом сварки и соответствует последнему периоду промышленной частоты в импульсе СТ, синхронизатор 10 переводит интегратор 7 в режим Интегрирование, Происходит вычисление интегрального значения АЭ, которое является контролируемым параметром (КП). По концу интервала времени контроля синхронизатор 10 переводит интегратор 7 в режим Хранение, АЦП 8 в режим Преобразование. АЦП преобразует значение КП в цифровой код. По окончании преобразования АЦП переходит в режим Хранение, значение КП в цифровой форме высвечивается на табло 9, синхронизатор 10 переводит корректор амплитуды б в режим Выделение, а интегратор 7 в режим Сброс. Далее цикл работы устройство повторяется.

Корректор амплитуды 6 может быть выполнен, например, как показано на фиг. 2, Он содержит схему выделения-хранения (СВХ) 12 усредненного уровня сигнала помехи и сумматор 13. В свою очередь СВХ 12 содержит операционный усилитель 14, резисторы 15 и 16, конденсатор 17 и нормально замкнутый ключ 18, выполненный на герконовом реле. Сумматор содержит операционный усилитель 19 и резисторы 20-22. Корректор амплитуды работает следующим образом.

Выделенная детектором 5 огибающая сигнала АЭ поступает одновременно ка вход СВХ (резистор 15) и на первый вход сумматора (резистор 20), а сигнал с выхода СВХ поступает на второй вход сумматора (резистор 21). Поскольку СВХ при замкнутом ключе 18 представляет собой инвертирующий фильтр нижних частот, а величины всех резисторов корректора амплитуды равны, сигнал на его выходе в случае достаточно медленно изменяющейся помехи практически равен нулю. На время протекания импульса СТ синхронизатор 19 размыкает ключ 18, что переводит СВХ в режим хранения своего выходного напряжения, при этом сигнал на выходе корректора амплитуды, представляет собой огибающую отфильтрованного сигнала АЭ сдвинутую вниз на величинуусредненного уровня сигнала помехи.

Способ АЭ К процесса ТКС был реализован при сварке образцов из алюминиевого сплава толщиной 2 мм на машине типа МТВ- 8002 в условиях воздействия на процесс сварки естественных возмущений - произвольных отклонений напряжения электро5 сети, давления сжатого воздуха, размеров и состояния рабочей поверхности электродов, показателей качества подготовки поверхностей деталей и др. Сварку производили как на оптимальном режиме 0 амплитуда импульса сварочного тока (СТ) 35 кА, длительность импульса 0,14 с, сварочное усилие сжатия электродов 10 кН, диаметр ядра сварной точки 8 мм, так и с изменением амплитуды СТ. При этом максимальное зна5 чение СТ ограничивалось выплеском металла, а минимальное - наименьшим допустимым диаметром ядра сварной точки. Датчик АЭ был закреплен на электрододер- жателе сварочной машинь путем приклеи0 вания эпоксидным компаундом. Для приема, усиления, фильтрации и детектирования сигнала АЭ использовали измеритель акустических сигналов ИАС-3. Амплитудную коррекцию сигнала АЭ и вычисление интег5 рального значения сигнала АЭ производили интегратором многоканальным Я4С-78 с синхронизацией от шкафа управления сварочной машиной. Обработку результатов произвели на персональной ЭВМ Нейрон

0 с использованием пакета прикладных программ MICROSTAT. Критерием каиества процесса ТКС был выбран диаметр ядра сварной точки, который измеряли после разрушения сваренных образцов. Всего сварили

5 более 700 точек. Проведенные исследования показатели повышение стабильности и точности контроля процесса ТКС,

Формула изобретения

1. Способ акустико-эмиссионного конт0 роля процесса точечной контактной сварки, при котором измеряют сигнал акустической эмиссии, усиливают, фильтруют, детектируют и определяют интегральное значение этого сигнала на интервале времени, соот5 ветствующем последнему периоду промышленной частоты в импульсе сварочного тока, отличающийся тем, что, с целью , повышения точности контроля процесса сварки, дополнительно измеряют усредненный уровень сигнала помехи и по его аеличине производят амплитудную коррекцию продетектированного сигнала.

2, Устройство для акустико-эмиссион- ного контроля процесса точечной контактной сварки, содержащее блок управления сварочной машиной, последовательно соединенные приемный преобразователь, предварительный усилитель, основной усилитель, полосовой фильтр, детектор и интегратор, отличающееся тем, что, с целью повышения точности контроля, оно снабже0

но корректором амплитуды, синхронизатором, аналого-цифровым преобразователем и табло, причем корректор амплитуды включен между детектором и интегратором, к выходу интегратора через аналого-цифровой преобразователь подключено табло, а шкаф управления сварочной машины соединен с входом синхронизатора, выходы которого подключены к управляющим входам корректора амплитуды, интегратора и аналого-цифрового преобразователя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса точечной контактной сварки | 1988 |

|

SU1715532A1 |

| Устройство обнаружения дефектов в сварных швах в процессе сварки | 2019 |

|

RU2727065C1 |

| МНОГОКАНАЛЬНАЯ АКУСТИКО-ЭМИССИОННАЯ СИСТЕМА ДИАГНОСТИКИ КОНСТРУКЦИЙ | 2017 |

|

RU2664795C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА КОЛЬЦЕВОГО СВАРНОГО ШВА В ПРОЦЕССЕ МНОГОПРОХОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572067C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2442155C2 |

| УСТРОЙСТВО ДЛЯ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2472145C1 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

| Способ акустико-эмиссионного контроля металлических объектов и устройство для его осуществления | 2020 |

|

RU2736175C1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ В ПРОЦЕССЕ СВАРКИ | 2014 |

|

RU2572662C2 |

| МНОГОКАНАЛЬНАЯ АКУСТИКО-ЭМИССИОННАЯ СИСТЕМА ДИАГНОСТИКИ КОНСТРУКЦИЙ | 2001 |

|

RU2217741C2 |

Изобретение относится к контактной сварке, в частности к акустико-эмиссионно- му контролю процесса точечной контактной сварки. Цель изобретения - повышение точности контроля процесса сварки, Непосредственно перед сваркой точки измеряют усредненный уровень сигнала помехи и на его величину уменьшают сигнал акустической эмиссии, который измеряют на интервале времени, соответствующем последнему периоду промышленной частоты в импульсе сварочного тока. Затем находят его интегральное значение, которое является контролируемым параметром. Устройство содержит последовательно соединенные приемный преобразователь, предварительный и основной усилители, полосовой фильтр, детектор, корректор амплитуды, интегратор, аналого-цифровой преобразователь и табло Управление работой устройства по сигналу из шкафа управления сварочной машиной осуществляет синхронизатор, выходы которого подключены к управляющим входам корректора амплитуды, интегратора и аналого-цифрового преобразователя 2 с.п. ф-лы, 2 ил. сл С

| Способ контроля процесса точечной контактной сварки | 1988 |

|

SU1715532A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1992-11-07—Публикация

1989-01-09—Подача