Изобретение относится к технике контактной сварки, в частности к способам контроля процесса точечной контактной сварки.

Цель изобретения - повышение точности контроля.

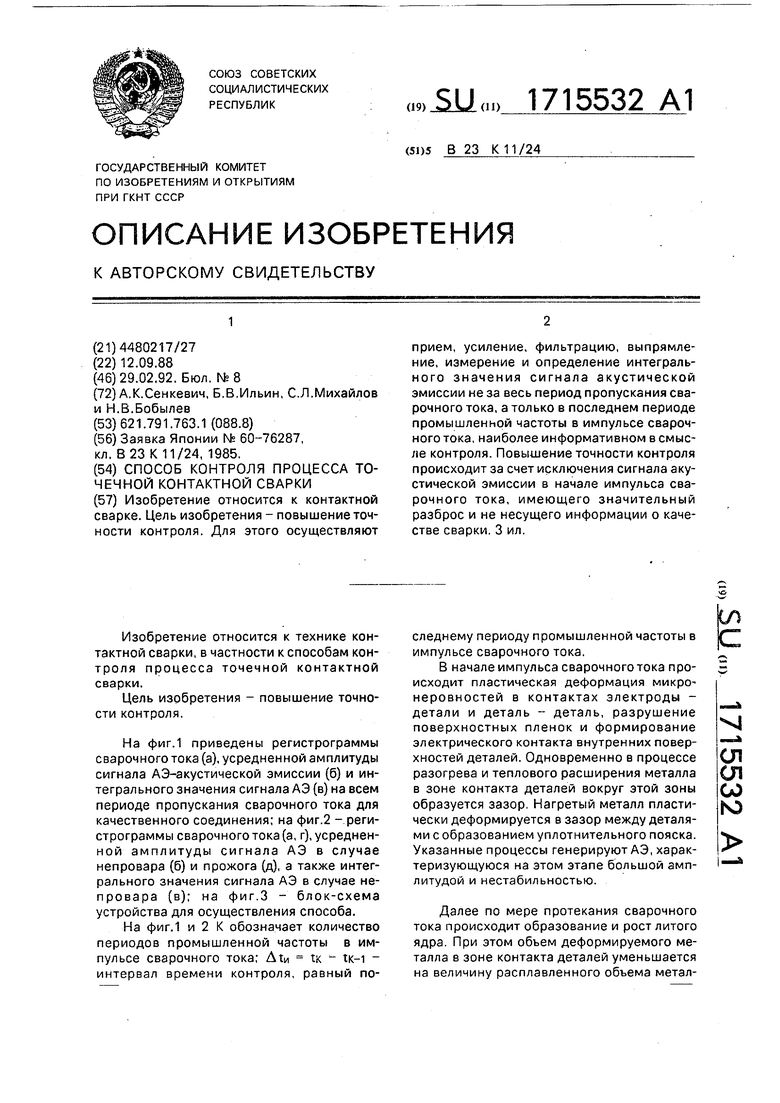

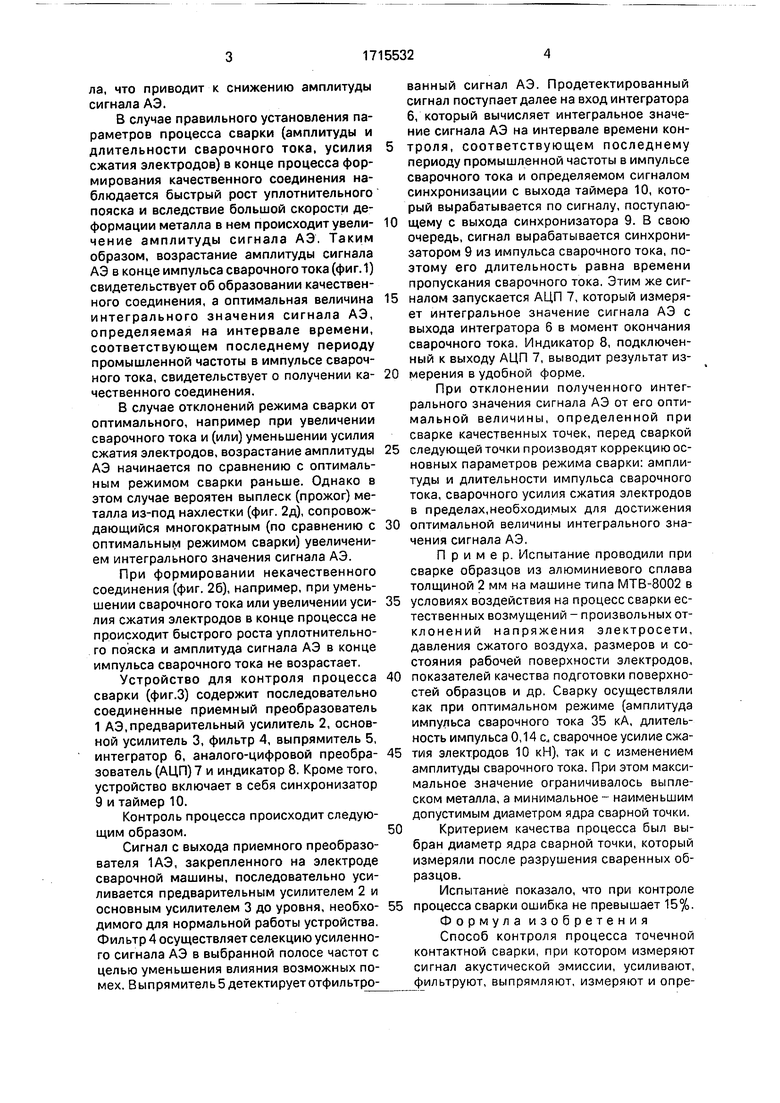

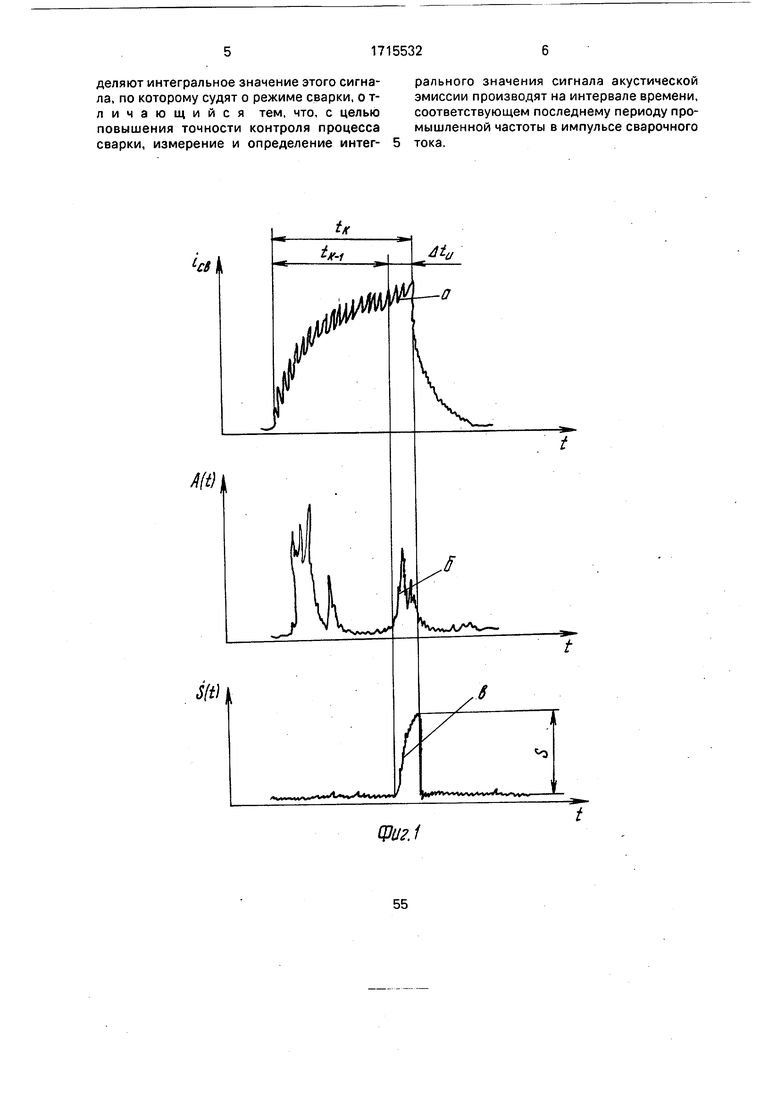

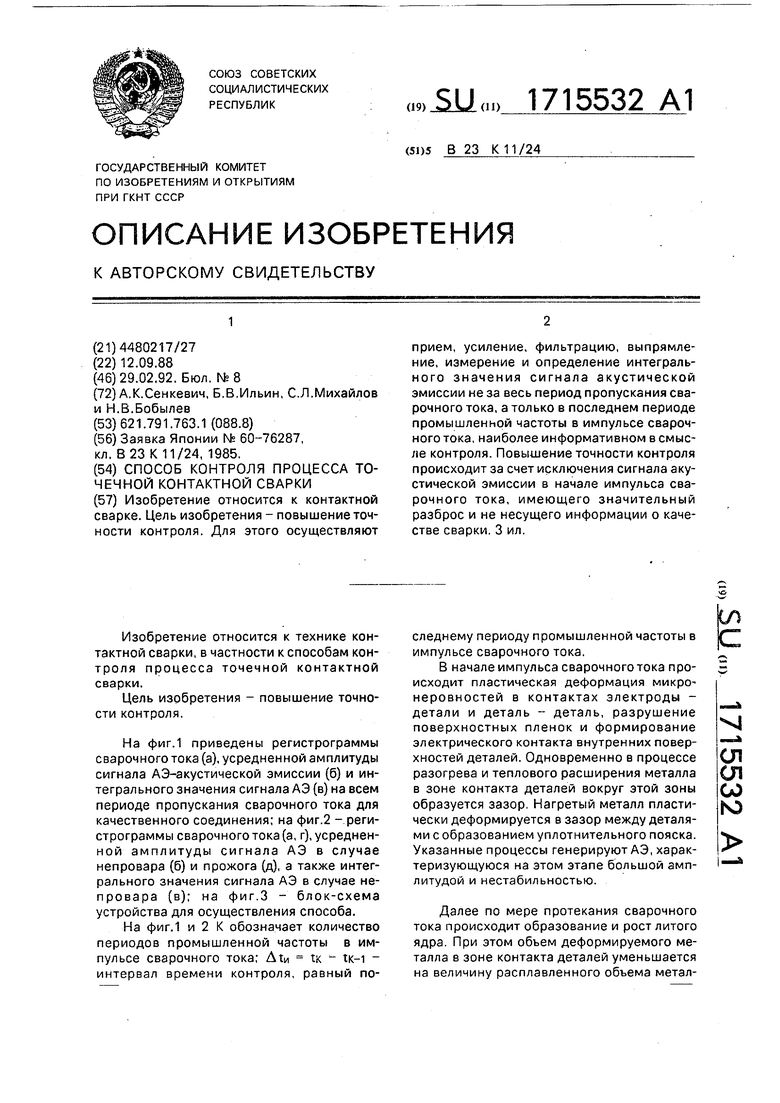

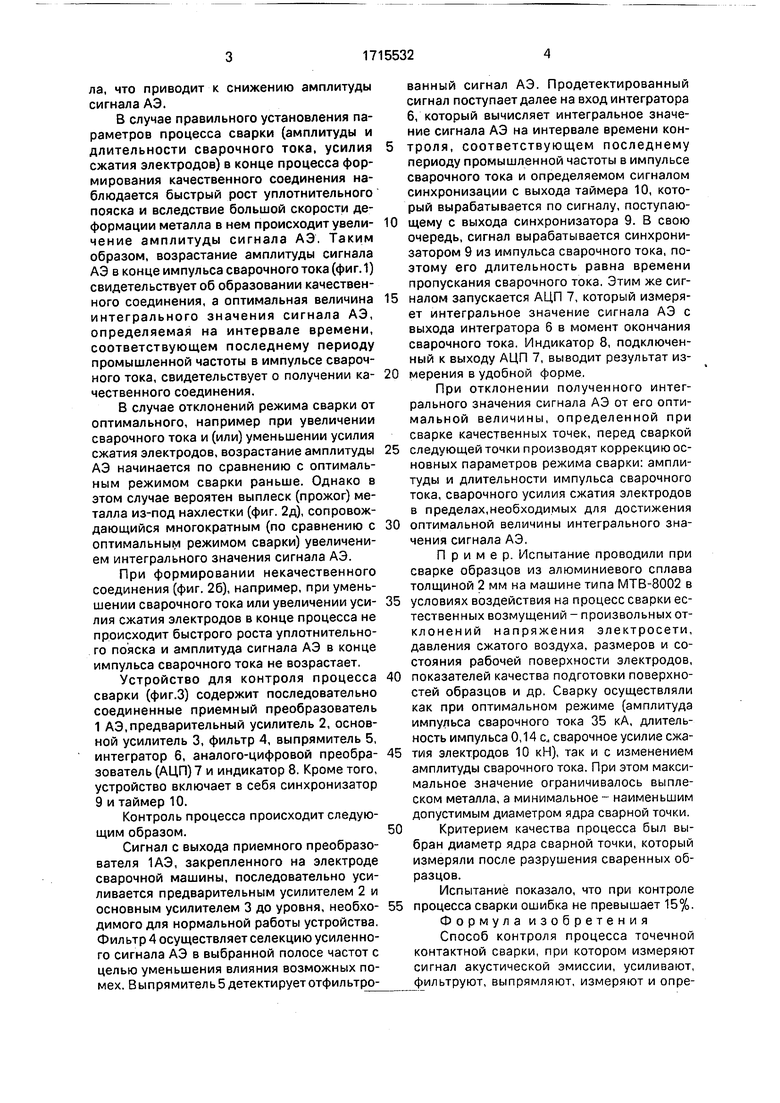

На фиг.1 приведены регистрограммы сварочного тока (а), усредненной амплитуды сигнала АЭ-акустической эмиссии (б) и интегрального значения сигнала АЭ (в) на всем периоде пропускания сварочного тока для качественного соединения; на фиг.2 -.регистрограммы сварочного тока (а, г), усредненной амплитуды сигнала АЭ в случае непровара (б) и прожога (д), а также интегрального значения сигнала АЭ в случае непровара (в); на фиг.З - блок-схема устройства для осуществления способа.

На фиг.1 и 2 К обозначает количество периодов промышленной частоты в импульсе сварочного тока; Ати tK Тк-1 - интервал времени контроля, равный последнему периоду промышленной частоты в импульсе сварочного тока.

В начале импульса сварочного тока происходит пластическая деформация микронеровностей в контактах электроды - детали и деталь - деталь, разрушение поверхностных пленок и формирование электрического контакта внутренних поверхностей деталей. Одновременно в процессе разогрева и теплового расширения металла в зоне контакта деталей вокруг этой зоны образуется зазор, Нагретый металл пластически деформируется в зазор между деталями с образованием уплотнительного пояска. Указанные процессы генерируют АЭ, характеризующуюся на этом этапе большой амплитудой и нестабильностью.

Далее по мере протекания сварочного тока происходит образование и рост литого ядра. При этом объем деформируемого металла в зоне контакта деталей уменьшается на величину расплавленного объема металСП

ел со

N3

ла, что приводит к снижению амплитуды сигнала АЭ.

В случае правильного установления параметров процесса сварки (амплитуды и длительности сварочного тока, усилия сжатия электродов) в конце процесса формирования качественного соединения наблюдается быстрый рост уплотнительного пояска и вследствие большой скорости деформации металла в нем происходит у вел и- чение амплитуды сигнала АЭ. Таким образом, возрастание амплитуды сигнала АЭ в конце импульса сварочного тока (фиг.1) свидетельствует об образовании качественного соединения, а оптимальная величина интегрального значения сигнала АЭ, определяемая на интервале времени, соответствующем последнему периоду промышленной частоты в импульсе сварочного тока, свидетельствует о получении ка- чественного соединения.

В случае отклонений режима сварки от оптимального, например при увеличении сварочного тока и (или) уменьшении усилия сжатия электродов, возрастание амплитуды АЭ начинается по сравнению с оптимальным режимом сварки раньше. Однако в этом случае вероятен выплеск (прожог) металла из-под нахлестки (фиг. 2д), сопровождающийся многократным (по сравнению с оптимальным режимом сварки) увеличением интегрального значения сигнала АЭ.

При формировании некачественного соединения (фиг. 26), например, при уменьшении сварочного тока или увеличении уси- лия сжатия электродов в конце процесса не происходит быстрого роста уплотнительного пояска и амплитуда сигнала АЭ в конце импульса сварочного тока не возрастает.

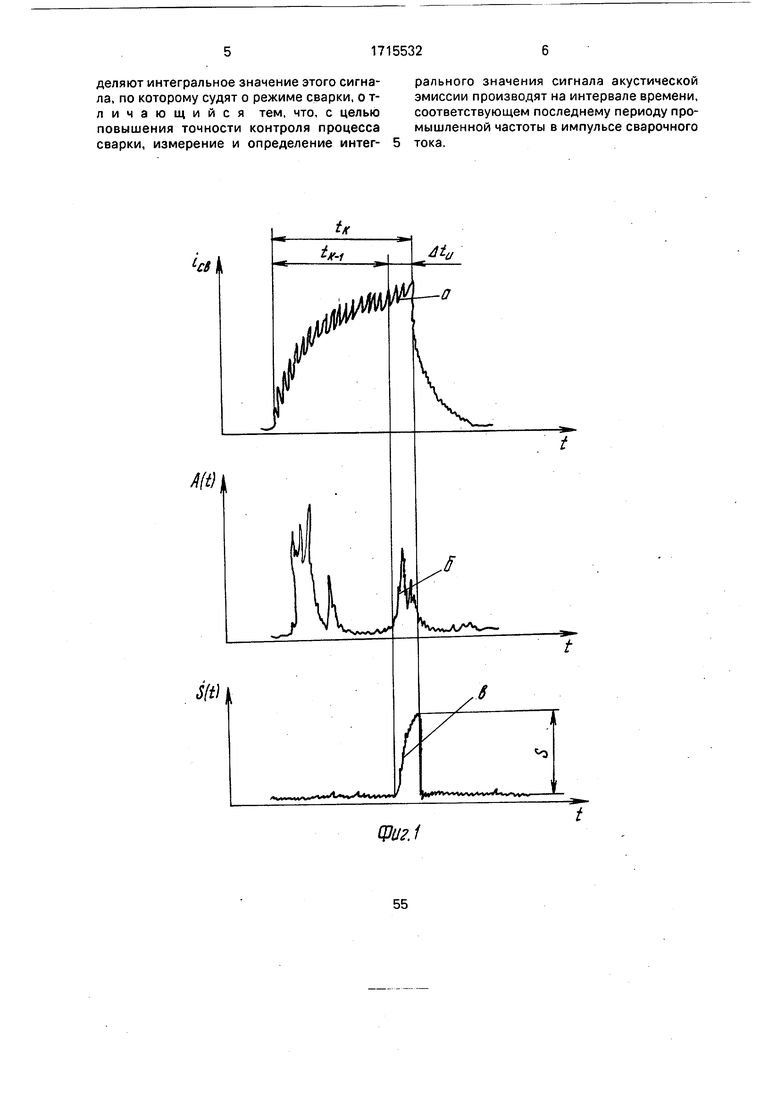

Устройство для контроля процесса сварки (фиг.З) содержит последовательно соединенные приемный преобразователь 1 АЭ,предварительный усилитель 2, основной усилитель 3, фильтр 4, выпрямитель 5, интегратор 6, аналого-цифровой преобра- зователь (АЦП) 7 и индикатор 8. Кроме того, устройство включает в себя синхронизатор 9 и таймер 10.

Контроль процесса происходит следующим образом.

Сигнал с выхода приемного преобразователя 1АЭ, закрепленного на электроде сварочной машины, последовательно усиливается предварительным усилителем 2 и основным усилителем 3 до уровня, необхо- димого для нормальной работы устройства. Фильтр 4 осуществляет селекцию усиленного сигнала АЭ в выбранной полосе частот с целью уменьшения влияния возможных помех. Выпрямитель 5 детектирует отфильтрованный сигнал АЭ. Продетектированный сигнал поступает далее на вход интегратора 6, который вычисляет интегральное значение сигнала АЭ на интервале времени контроля, соответствующем последнему периоду промышленной частоты в импульсе сварочного тока и определяемом сигналом синхронизации с выхода таймера 10, который вырабатывается по сигналу, поступающему с выхода синхронизатора 9. В свою очередь, сигнал вырабатывается синхронизатором 9 из импульса сварочного тока, поэтому его длительность равна времени пропускания сварочного тока. Этим же сигналом запускается АЦП 7, который измеряет интегральное значение сигнала АЭ с выхода интегратора 6 в момент окончания сварочного тока. Индикатор 8, подключенный к выходу АЦП 7, выводит результат измерения в удобной форме.

При отклонении полученного интегрального значения сигнала АЭ от его оптимальной величины, определенной при сварке качественных точек, перед сваркой следующей точки производят коррекцию основных параметров режима сварки: амплитуды и длительности импульса сварочного тока, сварочного усилия сжатия электродов в пределах,необходимых для достижения оптимальной величины интегрального значения сигнала АЭ,

Пример. Испытание проводили при сварке образцов из алюминиевого сплава толщиной 2 мм на машине типа МТВ-8002 в условиях воздействия на процесс сварки естественных возмущений - произвольных от- клонений напряжения электросети, давления сжатого воздуха, размеров и состояния рабочей поверхности электродов, показателей качества подготовки поверхностей образцов и др. Сварку осуществляли как при оптимальном режиме (амплитуда импульса сварочного тока 35 кА, длительность импульса 0,14 с, сварочное усилие сжатия электродов 10 кН), так и с изменением амплитуды сварочного тока. При этом максимальное значение ограничивалось выплеском металла, а минимальное - наименьшим допустимым диаметром ядра сварной точки.

Критерием качества процесса был выбран диаметр ядра сварной точки, который измеряли после разрушения сваренных образцов.

Испытание показало, что при контроле процесса сварки ошибка не превышает 15%.

Формула изобретения

Способ контроля процесса точечной

контактной сварки, при котором измеряют

сигнал акустической эмиссии, усиливают,

фильтруют, выпрямляют, измеряют и определяют интегральное значение этого сигнала, по которому судят о режиме сварки, о т- личающийся тем, что, с целью повышения точности контроля процесса

рального значения сигнала акустической эмиссии производят на интервале времени, соответствующем последнему периоду промышленной частоты в импульсе сварочного

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ акустико-эмиссионного контроля процесса точечной контактной сварки и устройство для его осуществления | 1989 |

|

SU1773640A1 |

| Способ контроля процесса точечной контактной сварки | 1988 |

|

SU1764896A1 |

| Устройство обнаружения дефектов в сварных швах в процессе сварки | 2019 |

|

RU2727065C1 |

| СПОСОБ ОБНАРУЖЕНИЯ НЕПРОВАРА | 2001 |

|

RU2212030C2 |

| Способ 3D печати на оборудовании с ЧПУ с интеллектуальной оптимизацией режимов | 2018 |

|

RU2696121C1 |

| Способ автоматического управления процессом контактной сварки и устройство для его осуществления | 1990 |

|

SU1743765A1 |

| Акустикоэмиссионный способ контроля процесса контактной сварки элементов изделий | 1989 |

|

SU1656446A1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698508C1 |

| СПОСОБ ОБНАРУЖЕНИЯ В ПРОЦЕССЕ СВАРКИ ДЕФЕКТОВ В СВАРНЫХ ШВАХ И ОПРЕДЕЛЕНИЯ ИХ МЕСТОПОЛОЖЕНИЯ ПО АКУСТИЧЕСКИМ СИГНАЛАМ | 1999 |

|

RU2156456C1 |

Изобретение относится к контактной сварке. Цель изобретения - повышение точности контроля. Для этого осуществляют прием, усиление, фильтрацию, выпрямление, измерение и определение интегрального значения сигнала акустической эмиссии не за весь период пропускания сварочного тока, а только в последнем периоде промышленной частоты в импульсе сварочного тока, наиболее информативном в смысле контроля. Повышение точности контроля происходит за счет исключения сигнала акустической эмиссии в начале импульса сварочного тока, имеющего значительный разброс и не несущего информации о качестве сварки.3 ил.

сварки, измерение и определение интег- 5 тока.

eet

S(t}

Ata

j

/

8

Фиг.1

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1992-02-28—Публикация

1988-09-12—Подача