Изобретение относится к области слоистых композиционных материалов и изделий со связующими, а также к технологии их изготовления и может быть использовано для изготовления высокоточных щитов отражающих поверхностей зеркальных антенн.

Известна многослойная виброзащитная панель, содержащая несущие листы, соединенные с размещенным между ними заполнителем

Известна многослойная пластина, содержащая разнесенные несущие слои и размещенный между ними упрочняющий слой.

Известен способ изготовления панелей, состоящих из листов обшивки и листов жесткости, при котором производят формовку элементов жесткости в режиме сверхпластичности и сварку листов диффузионным методом.

Наиболее близким техническим решением, принятым за прототип, является конструкция многослойной панели из композиционного материала, содержащая верхнюю и нижнюю обшивки и размещенный между ними объемный заполнитель 1. При этом обшивки и заполнитель пропитаны жидкой синтетической смолой и склеены между собой по контактирующим поверхностям в процессе одновременного прессования под давлением.

Недостатком известного решения (прототипа) является то, что в процессе эксплуатации щита в его обшивках вследствие температурных воздействий, солнечной радиации, ветровой и весовой нагрузок и т.п.

VJ

XI О)

о

и

происходят деструктивные изменения, что негативно отражается на качестве щита, а также разрешающей способности самой антенны.

Наиболее близким по технической сущности к предлагаемому способу, принятым за прототип, является способ формования изделий из листовых полимерных композиционных материалов, включающий нагрев и вытягивание пуансоном заготовок, вакууми- рование и охлаждение на пуансоне 2

Недостатком известного способа (прототипа) является невозможность формовки металлокомпозиционных щитов в виде части неразвертывающейся поверхности в силу появления гофров из-за различия жесткостных характеристик металла и композиционного наполнителя,

Целью изобретения является повышение качества щита за счет улучшения его несущей способности, а также повышение качества антенны за счет увеличения его разрешающей способности,

Поставленная цель достигается тем, что в металлокомпозиционном щите отражающей поверхности зеркальной антенны, выполненном в виде двух обшивок, соединенных между собой композиционным материалом, пропитанным полимор- ным связующим, в качестве обшивок используют металлические листы в виде части неразвертывающейся поверхности.

Способ изготовления металлокомпози- ционного щита отражающей поверхности зеркальной антенны, включающий формовку на пуансоне листа обшивки, заключается в том, что сборку составной заготовки на пуансоне осуществляют, укладывая последовательно на отформованный лист обшивки слой наполнителя из композиционного материала, пропитанного связующим, и предварительно отформованный лис обшивки, производят формовку составной заготовки и выдержку до окончания процесса полимеризации, при этом формовку осуществляют избыточным давлением техучбй среды.

Поскольку каждый из щитов представляет собой один из секторов отражающей поверхности зеркальной антенны и несет на себе определенную климатическую нагрузку (температурную, солнечную, ветровую и т.п.). В связи с тем, что обшивки щмтов выполнены из цельных тонколистовых металлических заготовок, то их точность и жесткость сохраняется достаточно стабильно на протяжении времени эксплуатации.

Металлокомпозиционный щит, полученный предлагаемым способом, имеет гладкую поверхность, без гофров вследствие того, что полимеризация связующего происходит одновременно с приклеиванием металлических обшивок под постоянным избыточным давлением.

Таким образом достигаются требуемые

точность и жесткость щита, т.е. улучшаются его качество и несущая способность.

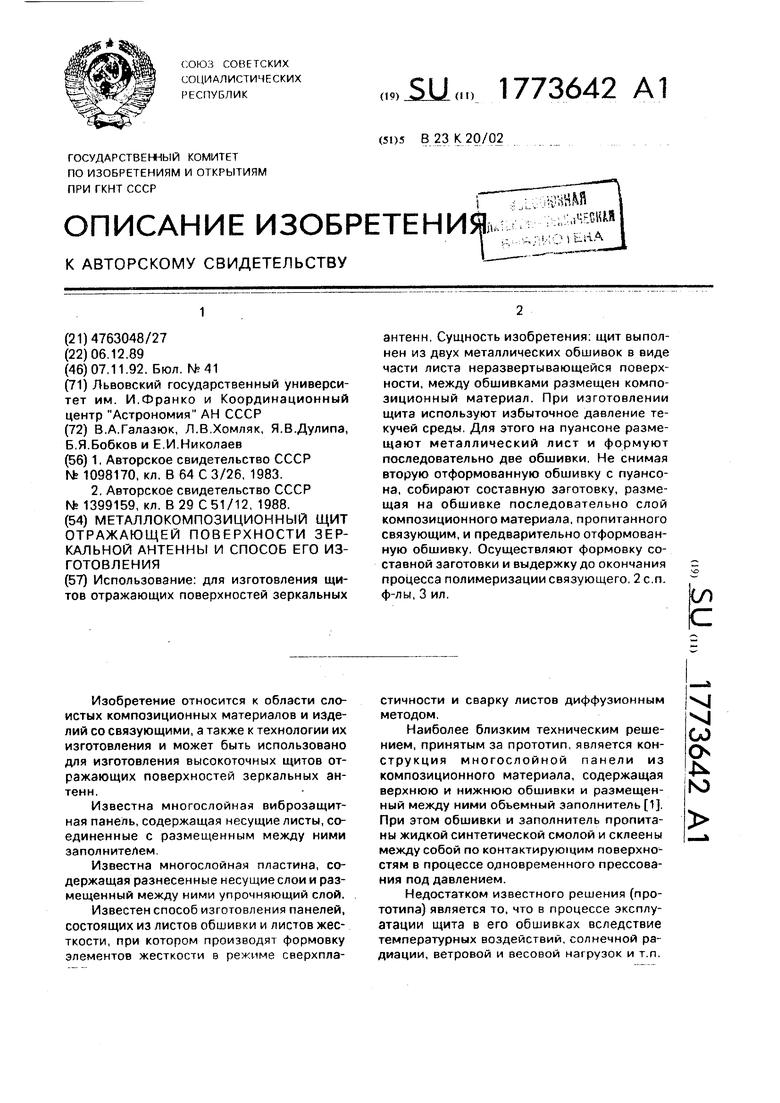

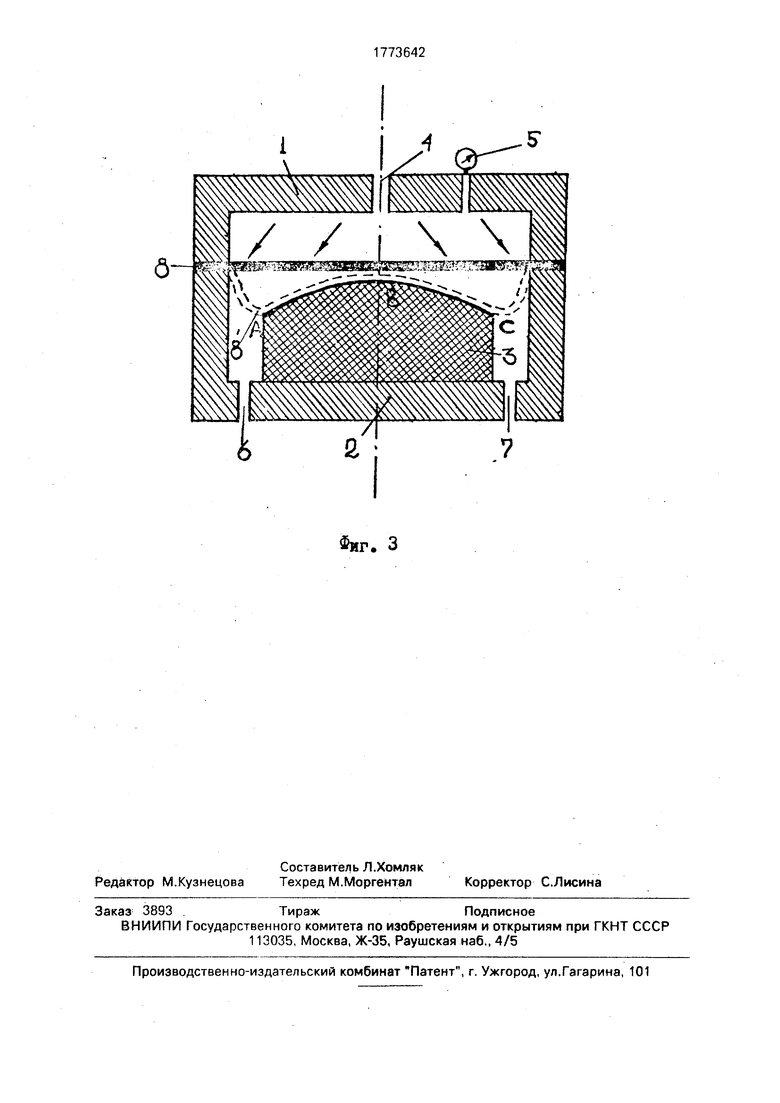

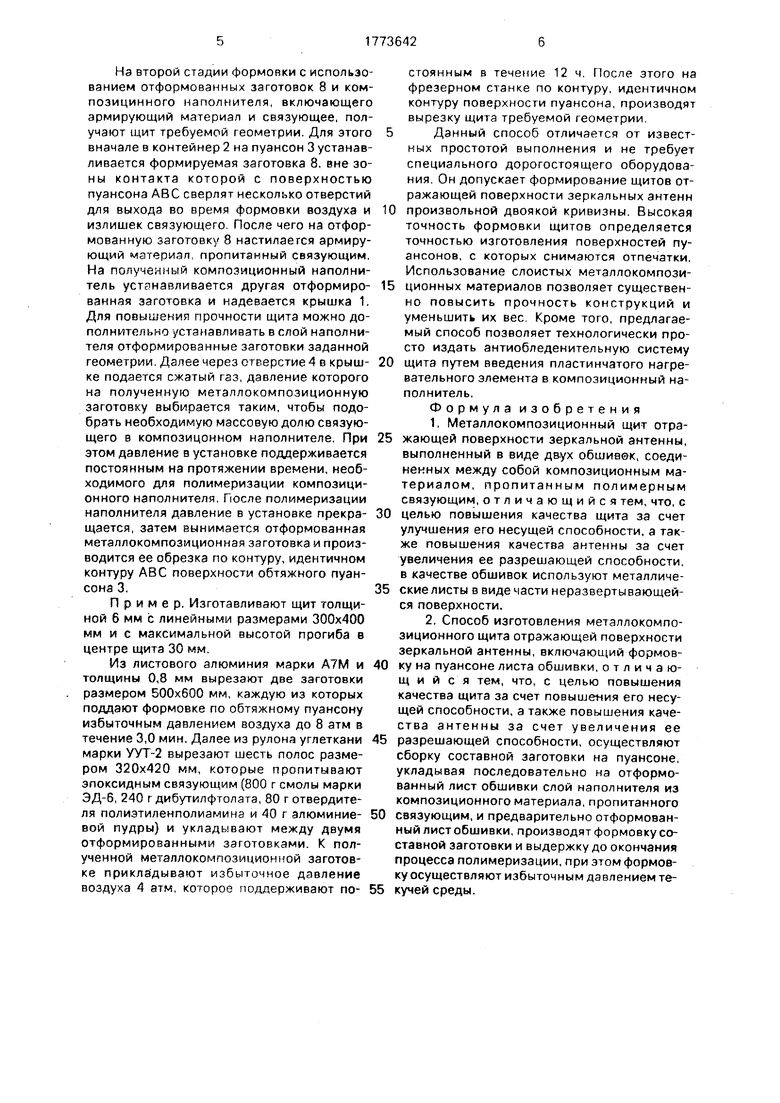

На фиг, 1 приведена схема разбивки зеркала антенны на щитовые элементы; на

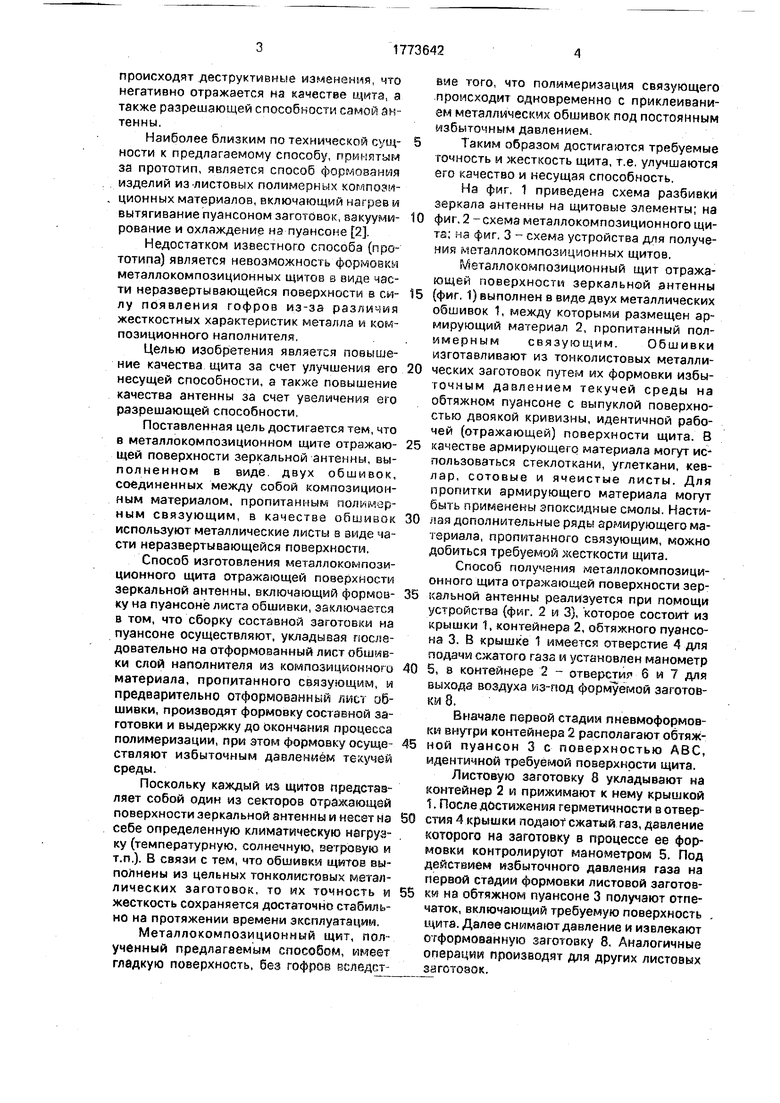

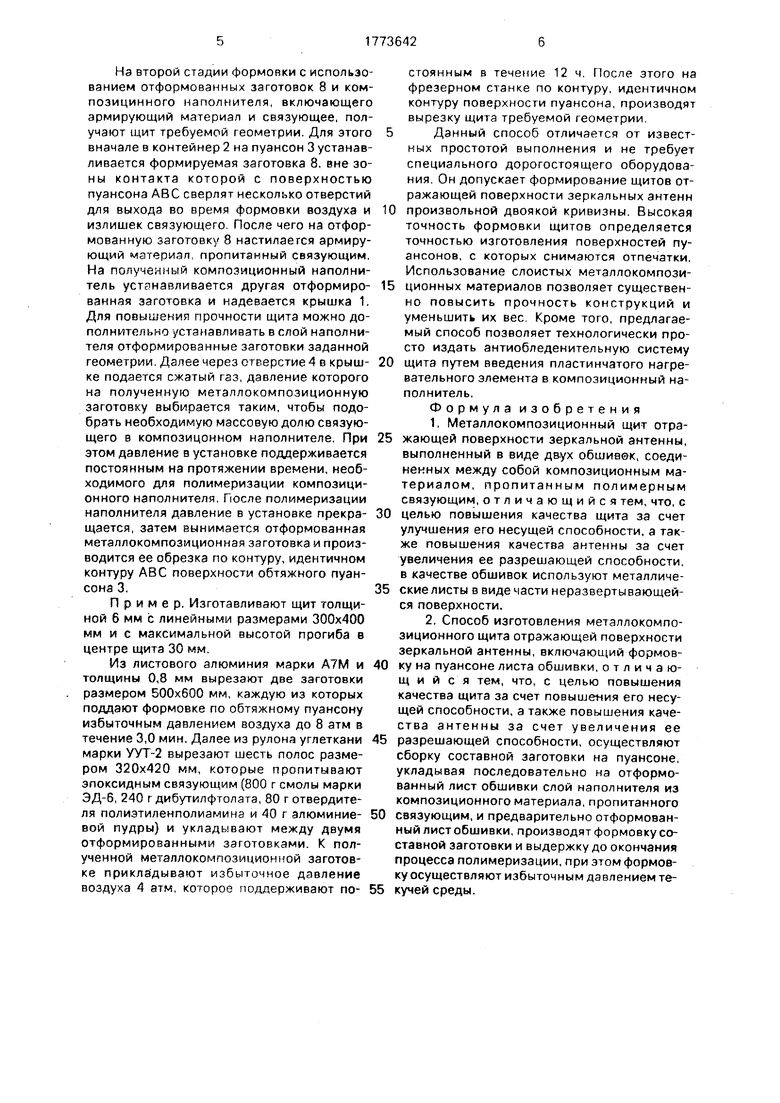

0 фиг.2-схемаметаллокомпозиционногощита; на фиг, 3 - схема устройства для получения металлокомпозиционных щитов.

Металлокомпозиционный щит отражающей поверхности зеркальной антенны

5 (фиг. 1) выполнен в виде двух металлических обшивок 1, между которыми размещен армирующий материал 2, пропитанный полимерным связующим. Обшивки изготавливают из тонколистовых металли0 ческих заготовок путем их формовки избыточным давлением текучей среды на обтяжном пуансоне с выпуклой поверхностью двоякой кривизны, идентичной рабочей (отражающей) поверхности щита. В

5 качестве армирующего материала могут ис-1 пользоваться стеклоткани, углеткани, кевлар, сотовые и ячеистые листы. Для пропитки армирующего материала могут быть применены эпоксидные смолы. Насти0 лая дополнительные ряды армирующего ма- териала, пропитанного связующим, можно добиться требуемой жесткости щита.

Способ получения металлокомпозиционного щита отражающей поверхности зер5 калькой антенны реализуется при помощи устройства {фиг. 2 и 3), которое состоит из крышки 1, контейнера 2, обтяжного пуансона 3. В крышке 1 имеется отверстие 4 для подачи сжатого газа и установлен манометр

0 5, в контейнере 2 - отверстия 6 и 7 для выхода воздуха из-под формуемой заготовки 8.

Вначале первой стадии пневмоформов- ки внутри контейнера 2 располагают обтяж5 ной пуансон 3 с поверхностью ABC, идентичной требуемой поверхности щита.

Листовую заготовку 8 укладывают на контейнер 2 и прижимают к нему крышкой 1. После достижения герметичности в отвер0 стая 4 крышки подают сжатый газ, давление которого на заготовку в процессе ее формовки контролируют манометром 5. Под действием избыточного давления газа на первой стадии формовки листовой заготов5 ки на обтяжном пуансоне 3 получают отпечаток, включающий требуемую поверхность щита. Далее снимают давление и извлекают отформованную заготовку 8, Аналогичные операции производят для других листовых заготовок.

На второй стадии формовки с использованием отформованных заготовок 8 и ком- позицинного наполнителя, включающего армирующий материал и связующее, получают щит требуемой геометрии. Для этого вначале в контейнер 2 на пуансон 3 устанавливается формируемая заготовка 8. вне зо- ны контакта которой с поверхностью пуансона ABC сверлят несколько отверстий для выхода во время формовки воздуха и излишек связующего После чего на отформованную заготовку 8 настилается армирующий материал, пропитанный связующим. На полученный композиционный наполнитель устанавливается другая отформиро- ванная заготовка и надевается крышка 1. Для повышения прочности щита можно дополнительно устанавливать в слой наполнителя отформированные заготовки заданной геометрии. Далее через отверстие 4 в крыш- ке подается сжатый газ, давление которого на полученную металлокомпозиционную заготовку выбирается таким, чтобы подобрать необходимую массовую долю связующего в композицонном наполнителе. При этом давление в установке поддерживается постоянным на протяжении времени, необходимого для полимеризации композиционного наполнителя. После полимеризации наполнителя давление в установке прекра- щается, затем вынимается отформованная металлокомпозиционная заготовка и производится ее обрезка по контуру, идентичном контуру ABC поверхности обтяжного пуансона 3.

Пример, Изготавливают щит толщиной 6 мм с линейными размерами 300x400 мм и с максимальной высотой прогиба в центре щита 30 мм.

Из листового алюминия марки А7М и толщины 0,8 мм вырезают две заготовки размером 500x600 мм, каждую из которых поддают формовке по обтяжному пуансону избыточным давлением воздуха до 8 атм в течение 3,0 мин. Далее из рулона углеткани марки УУТ-2 вырезают шесть полос размером 320x420 мм, которые пропитывают эпоксидным связующим (800 г смолы марки ЭД-б, 240 г дибутилфтолата, 80 г отвердите- ля полиэтиленполиамина и 40 г алюминие- вой пудры) и укладывают между двумя отформированными заготовками. К полученной металлокомпозиционной заготовке прикладывают избыточное давление воздуха 4 атм, которое поддерживают по-

стоянным в течение 12 ч. После этого на фрезерном станке по контуру, идентичном контуру поверхности пуансона, производят вырезку щита требуемой геометрии.

Данный способ отличается от известных простотой выполнения и не требует специального дорогостоящего оборудования. Он допускает формирование щитов отражающей поверхности зеркальных антенн произвольной двоякой кривизны. Высокая точность формовки щитов определяется точностью изготовления поверхностей пуансонов, с которых снимаются отпечатки. Использование слоистых металлокомпози- ционных материалов позволяет существенно повысить прочность конструкций и уменьшить их вес Кроме того, предлагаемый способ позволяет технологически просто издать антиобледенительную систему щита путем введения пластинчатого нагревательного элемента в композиционный наполнитель.

Формула изобретения 1, Металлокомпозиционный щит отражающей поверхности зеркальной антенны, выполненный в виде двух обшивок, соединенных между собой композиционным материалом, пропитанным полимерным связующим, отличающийся тем, что, с целью повышения качества щита за счет улучшения его несущей способности, а также повышения качества антенны за счет увеличения ее разрешающей способности, в качестве обшивок используют металлические листы в виде части неразвертывающейся поверхности.

2. Способ изготовления металлокомпо- зиционного щита отражающей поверхности зеркальной антенны, включающий формовку на пуансоне листа обшивки, отличающийся тем, что, с целью повышения качества щита за счет повышения его несущей способности, а также повышения качества антенны за счет увеличения ее разрешающей способности, осуществляют сборку составной заготовки на пуансоне, укладывая последовательно на отформованный лист обшивки слой наполнителя из композиционного материала, пропитанного связующим, и предварительно отформованный листобшивки, производят формовку составной заготовки и выдержку до окончания процесса полимеризации, при этом формовку осуществляют избыточным давлением текучей среды.

1773642

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННОГО АНТЕННОГО РЕФЛЕКТОРА | 2013 |

|

RU2560798C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕФЛЕКТОРА | 2013 |

|

RU2563198C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО АНТЕННОГО РЕФЛЕКТОРА | 1999 |

|

RU2168820C1 |

| Лопасть и способ ее изготовления | 2018 |

|

RU2688603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕФЛЕКТОРА | 2017 |

|

RU2657078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| РЕФЛЕКТОР АНТЕННЫ | 1993 |

|

RU2070355C1 |

| СПОСОБ ФОРМОВКИ КРУПНОГАБАРИТНЫХ ОБШИВОК | 1980 |

|

SU858233A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО АНТЕННОГО РЕФЛЕКТОРА | 2018 |

|

RU2686865C1 |

Использование: для изготовления щитов отражающих поверхностей зеркальных антенн. Сущность изобретения, щит выполнен из двух металлических обшивок в виде части листа неразвертывающейся поверхности, между обшивками размещен композиционный материал. При изготовлении щита используют избыточное давление текучей среды. Для этого на пуансоне размещают металлический лист и формуют последовательно две обшивки. Не снимая вторую отформованную обшивку с пуансона, собирают составную заготовку, размещая на обшивке последовательно слой композиционного материала, пропитанного связующим, и предварительно отформованную обшивку. Осуществляют формовку составной заготовки и выдержку до окончания процесса полимеризации связующего. 2 с.п. ф-лы, 3 ил. СП

Фиг. I

i

Фиг. Z

б

/ / i

тезкйй - lafe M aBaRM - TS r-1 лШН&

Фиг. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 1098170, кл | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ формования изделия из листовых полимерных композиционных материалов | 1986 |

|

SU1399159A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-11-07—Публикация

1989-12-06—Подача