Изобретение относится к области обработки металлов давлением, а более конкретно к изготовлению крупногабаритных листовых деталей типа обшивок. Известен способ изготовления крупногабаритных (с размерами до 2х10 м) обшивок двойной кривизны переменной на протяжении детали путем деформирования на обтяжных прессах.

При этом способе формообразование происходит главным образом за счет растяжения материала заготовки. Положительным свойством процесса обтяжки является возможность изготовления с высокой точностью формы крупногабаритных деталей переменной двойной кривизны широкого диапазона.

Но при изготовлении деталей только обтяжкой, требующих большой деформации материала (более 3%), на обшивках появляются так называемые "линии Чернова" широкие или узкие полосы, ухудшающие качество поверхности. В зарубежной литературе эти линии называются "линии Людерса".

Кроме линий Чернова на обшивках, которые изготавливаются за несколько переходов обтяжкой, могут образоваться места шероховатостей с так называемой "апельсиновой коркой" (деформация материала более 12%).

Названные дефекты, обычно, приводят к браку до 30 40% обшивок из-за уменьшения их прочности и некачественной поверхности. Эти дефекты появляются на обшивках только в тех случаях, когда растяжение материала излишне велико.

Известен также способ получения деталей типа обшивок двойной кривизны на валковых машинах [1] По этому способу изготовление обшивок ведется главным образом изгибом на двухвалковой машине за два перехода, причем на первом переходе заготовку изгибают до получения оболочки в одном направлении с радиусом больше, а в перпендикулярном направлении меньше окончательного, а затем на втором переходе, также на двухвалковой машине, заготовку в первом направлении догибают, а во втором направлении разгибают до требуемых размеров. Этот известный способ имеет следующие недостатки: этим способом можно изготовлять обшивки двойной кривизны только постоянной формы и размеров в сечении, без ослаблений и шероховатостей на поверхности; способ не обеспечивает точности формы деталей с переменной двойной кривизной.

По этим причинам известный способ изготовления на двухвалковой машине не применяется для обшивок с высокой точностью формы двойной переменной кривизны.

Целью предлагаемого изобретения является повышение качества обшивок за счет обеспечения высокой точности без ослаблений и шероховатостей поверхности.

С этой целью в способе формовки крупногабаритных обшивок двойной переменной кривизны за два перехода, на первом из которых осуществляют формообразование постоянной двойной кривизны изгибающими нагрузками на валковой машине, а на втором производят окончательное формообразование до получения переменной двойной кривизны, окончательное формообразование осуществляют растягивающими нагрузками на обтяжном прессе.

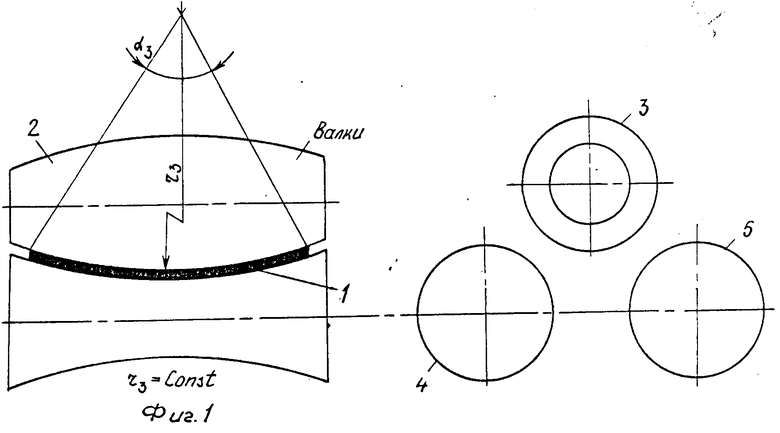

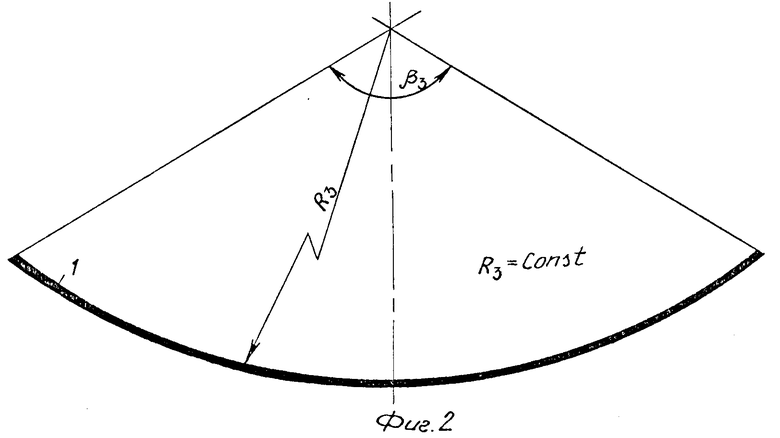

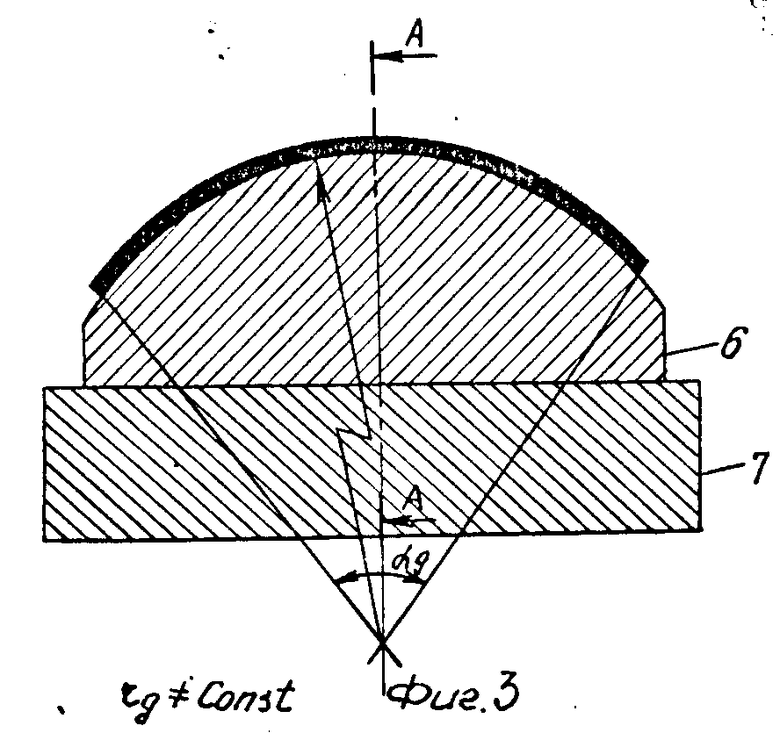

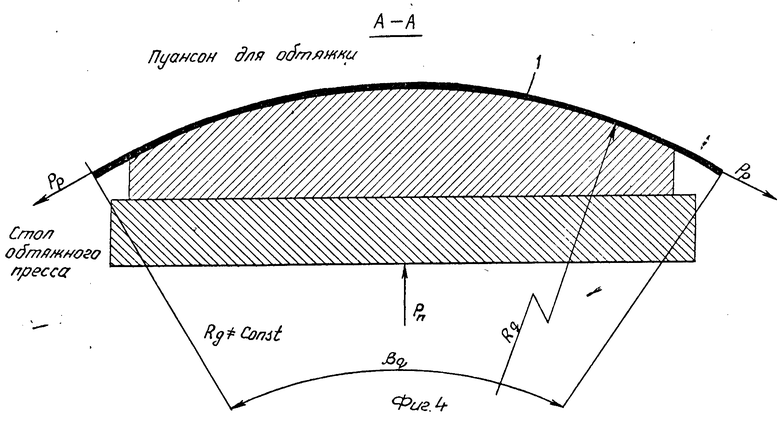

На фиг. 1 изображена схема предварительного формообразования на валковой машине; на фиг. 2 изображена заготовка после первого перехода; на фиг. 3 - схема окончательного формообразования на обтяжном прессе; на фиг. 4 разрез А-А на фиг.3.

Листовая заготовка 1 предварительно прокатывается на трехвалковой машине 2 в валках 3, 4, 5, которые придают плоской заготовке профильную форму двойной постоянной кривизны за счет изгиба со сжатием материала. Затем такая предварительная отформованная заготовка подвергается обтяжке по пуансону 6, установленному на столе 7 обтяжного пресса.

При этом центральные углы заготовки αз,βз и усредненные центральные углы детали αд,βд не равны между собой, т. е. αз<αд, а βз>βд. Изменение центрального угла βз достигается за счет изменения положения валков 3, 4, 5. Центральный угол заготовки αз зависит от габаритов изделия и, как правило, постоянен для деталей одного изделия, что позволяет применять один комплект валков для деталей разной конфигурации.

При обтяжке заготовка принимает окончательную форму за счет незначительного (менее 3%) растяжения, после которого на поверхности готовых деталей с rg≠const и Rg≠const шероховатостей и ослаблений не наблюдается.

Предлагаемый способ позволит полностью исключить брак из-за местных ослаблений материала и шероховатости на его поверхности, что дает большой экономический эффект. Способ позволит также уменьшить расход материала на заготовку за счет уменьшения технологического припуска.

При новой совокупности операций, обеспечивающих вначале изгиб, а затем растяжение, достигается следующая совокупность характеристик деталей: широкий диапазон кривизны и высокое качество, т. е. высокая точность деталей без ослаблений и шероховатостей на их поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| СПОСОБ ОБТЯЖКИ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2057607C1 |

| СПОСОБ ОБТЯЖКИ ДЛИННОМЕРНЫХ ОБШИВОК ЗНАКОПЕРЕМЕННОЙ КРИВИЗНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123403C1 |

| ОБТЯЖНОЙ ПУАНСОН ДЛЯ ФОРМООБРАЗОВАНИЯ ДЛИННОМЕРНЫХ ОБШИВОК | 2009 |

|

RU2410181C2 |

| Способ изготовления деталей двойной кривизны | 1988 |

|

SU1606230A1 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2387512C2 |

| Растяжно - обтяжной пресс | 1989 |

|

SU1738426A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛОБОВЫХ ОБШИВОК | 1986 |

|

SU1417282A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

Способ формовки крупногабаритных обшивок двойной переменной кривизны за два перехода, на первом из которых осуществляют формообразование постоянной двойной кривизны изгибающими нагрузками на валковой машине, а на втором производят окончательное формообразование до получения переменной двойной кривизны, отличающийся тем, что, с целью повышения качества обшивок за счет обеспечения высокой точности без ослаблений и шероховатостей поверхности, окончательное формообразование осуществляют растягивающими нагрузками на обтяжном прессе.

1 Способ формовки крупногабаритных обшивок двойной переменной кривизны за два перехода, на первом из которых осуществляют формообразование постоянной двойной кривизны изгибающими нагрузками на валковой машине, а на втором производят окончательное формообразование до получения переменной двойной кривизны, отличающийся тем, что, с целью повышения качества обшивок за счет обеспечения высокой точности без ослаблений и шероховатостей поверхности, окончательное формообразование осуществляют растягивающими нагрузками на обтяжном прессе.

| Способ изготовления тонкостенных обшивок двойной кривизны | 1972 |

|

SU441995A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-04-20—Публикация

1980-01-29—Подача