Изобретение относится к металлообработке, к размерной настройке станков с ЧПУ и измерениям на станке.

В последнее десятилетие на станках с ЧПУ для настройки и для измерения заготовки стали применяться датчики контакта (индикаторы контакта, контактные головки) (ДК). ДК применяются также для измерения вылета и радиуса инструмента, Перед каждым использованием ДК необходима его ат- тестация, целью которой является определение поправок на радиус шара щупа, эксцентриситет центра шара относительно оси шпинделя станка и перебег шпинделя при измерении.

Традиционное устройство для аггеста- ции ДК (Users Handbook MP1, МРЗ иМР4 Probes Renlshaw Electrical Ltd. New Mills, p.14-17, England) состоит из двух частей, устанавливаемых на стол станка: первая часть - это специальная заготовка с отверстием, которое растачивают при известном положении оси шпинделя и затем измеряют положение оси расточенного отверстия; вторая часть - это кольцо с точным отверстием, диаметр которого известен по аттестации. На основании известных и измеренных положениях оси шпинделя при растачивании отверстия в специальной заготовке и диаметра отверстия кольца определяют расчетом искомые поправки.

Недостатками этого устройства являются большие габаритные размеры устройства, занимающего большое пространство в рабочей зоне станка; низкая точность аттестации из-за неуправляемой шероховатости поверхности отверстия заготовки при его растачивании, низкая надежность из-за образующейся при обработке и оседающей на аттестационной поверхности стружки; высокая трудоемкости обработки отверстия и аттестации ДК,

Наиболее близким к заявляемому является техническое решение по авт.св.СССР № 1521562, кл. В 23 Q 15/00, 1989 (прототип), согласно которому аттестация ДК производится без растачивания отверстия в заготовке. Устройство для аттестации содержит аттестационную меру в виде кольца с калиброванным отверстием,закрепленного нежестко в корпусе устройства с возможностью перемещения кольца под действием оправки и возможностью сохранения достигнутого положения. Другим элементом устройства является упомянутая оправка, устанавливаемая перед проведением аттестации в шпиндель станка и используемая для ориентации аттестационной меры соос- но со шпинделем станка.

Устройство для аттестации работает следующим образом.

Сначала при помощи оправки, установленной в шпиндель станка,. аттестационное кольцо центрируют со шпинделем станка, причем координаты оси шпинделя известны. Затем вместо оправки в шпиндель устанавливают аттестуемый датчик и измеряют

0 им положение оси аттестационной поверхности кольца и диаметр калиброванного отверстия. По результатам измерений находят искомые поправки на эксцентриситет центра шара относительно оси шпинделя станка,

5 на радиус шара шупа, на перебег шпинделя при измерениях.

Недостатком этого устройства является большие габаритные размеры и масса..Особенно большими оказываются размеры уст0 ройства для аттестации ДК с крестообразным шупом. Крестообразный шуп необходим для контроля размеров деталей и заготовок, имеющих уступы, ступени, ниши. Диаметр калиброванного

5 отверстия кольца должен быть несколько больше размера А крестообразного шупа, например на 20...30 мм, для размещения кольца в корпусе устройства наружный диаметр кольца необходимо назначать на

0 40...50 мм больше диаметра отверстия, габаритный размер корпуса устройства, в котором установлено кольцо, еще на 50...100 мм больше, и таким образом, для аттестации крестообразного шупа с размером А 100

5 мм габаритный размер корпуса оказывается равным 300.„400 мм. Устройство занимает большое пространство в зоне резания станка.

Другой недостаток прототипа состоит в

0 возможности сдвига аттестационного кольца в нежелательном, тангенциальном направлении под действием тангенциальной силы трения, возникающей в контакте кольца с вращающейся оправкой в процессе

5 ориентации кольца. Такой сдвиг вносит погрешность в положение кольца, а следовательно, снижает точность и надежность аттестации ДК.

Целью изобретения является уменьше0 ние габаритных размеров и массы устройства, а также повышение точности настройки. Цель достигается тем, что в устройстве, содержащем центрирующий элемент с аттестационной поверхностью в виде цилиндри5 ческого отверстия, закрепленный в устройстве при помощи пружины нежестко с возможностью ее перемещения при центровке со шпинделем станка, а также содержащем оправку для центрирования меры со шпинделем станка, согласно изобретению в качестве центрирующего элемента использован шариковый радиальный подшипник, надетый с радиальным зазором на стержень, закрепленный на столе станка, аттестационной поверхностью служит наружная цилиндрическая поверхность наружного кольца подшипника, а оправка для центровки меры имеет форму стакана, отверстие которого входит в контакте аттестационной поверхностью в процессе ее ориентации.

Выполнение аттестационной поверхности центрирующего элемента в виде наружной цилиндрической поверхности обеспечивает независимость размеров меры от размеров и конструкции шупа, благодаря чему в несколько раз уменьшается габаритный размер устройства и освобождается пространство в зоне резания, экономится металл, используемый для изготовления устройства, упрощается конструкция устройства, поскольку центрирующий элемент надевается на стержень, и необходимость в корпусе устройства устраняется, достигается универсальность устройства, что позволяет обслужить ДК любого размера.

Выполнение центрирующего элемента в виде подшипника позволяет устранить тангенциальную силу трения в контакте ориентирующей и аттестационной поверхностей, а следовательно, исключить возможность нежелательного сдвига центрирующего элемента в тангенциальном направлении под действием силы трения в процессе его ориентации, вследствие этого повышаются точность аттестации ДК и настройка станка.

Заявляемая совокупность признаков позволила получить новые свойства, а именно обеспечить независимость размеров меры от размера шупа и отсутствие силы трения в контакте аттестационной и ориентирующей поверхностей, это позволяет сделать вывод о соответствии заявляемого устройства критерию существенные отличия.

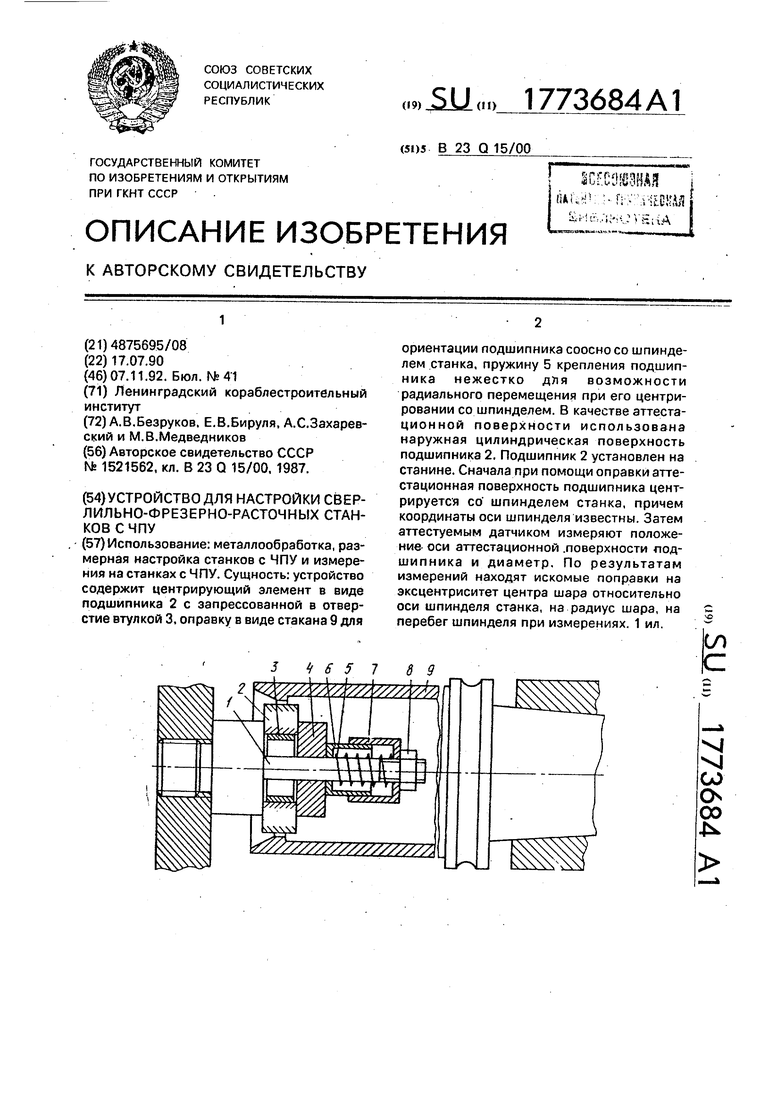

Пример конкретной конструкции предлагаемого устройства показан на чертеже.

Устройство для аттестации ДК содержит стержень 1, имеющий с одной стороны резьбовой хвостовик с резьбой М20 для крепления на столе станка. На стержень надет подшипник 2 шариковый радиальный однорядный с двумя уплотнениями, обозначение 180105 по ГОСТ 8882-75, класс точности 2 по ГОСТ 520-89, группа зазора 6 по ГОСТ 24810-81; диаметр отверстия подшипника 25 мм, диаметр наружного кольца подшипника 47 мм. Наружная цилиндрическая поверхность наружного кольца подшипника служит аттестационной поверхностью. Для устранения радиального зазора в подшипнике в отверстие подшипника за- 5 прессована стальная втулка 3 с толщиной стенки 4 мм. Внутреннее кольцо подшипника торцом прижато к торцу уступа стержня шайбой 4, которая поджата пружиной 5, расположенной в гильзе 6 и прикрытой крыш- 10 кой 7. Наличие, пружины в устройстве обеспечивает нежесткость крепления подшипника и возможность его смешения под действием оправки. Сила трения между торцом внутреннего кольца и торцом уступа 15 стержня достаточна, чтобы сохранить достигнутое положение подшипника для измерения. Усилие прижима, определяющее силу трения по торцам кольца и уступа, регулируется гайкой 8. Оправка 9 выполнена в

0 виде стакана и имеет стандартный хвостовик для крепления в шпинделе станка, Ориентирующей поверхностью оправки, которая находится в контакте с аттестационной поверхностью подшипника в процес5 се ориентации последнего, служит поверхность буртика диаметром 47,5 мм. Как видно, диаметр ориентирующей поверхности оправки на 0,50 мм больше диаметра аттестационной поверхности подшипника.

0 Устройство аттестации работает следующим образом.

Оправка 9 устанавливается в шпиндель станка, шпиндель приводится во вращение с частотой 200 об/мин и перемещается

5 вдоль оси навстречу к подшипнику 2. Для экономии времени шпиндель сначала перемещают на ускоренной подаче 500 мм/мин, а на участке подвода подачу уменьшают до 1000 мм/мин, Продольное перемещение

0 шпинделя заканчивается по достижении им положения, при котором подшипник 2 оказывается внутри ориентирующей поверхности оправки 9. На этом завершается предварительное центрирование аттеста5 ционной поверхности подшипника 2 со шпинделем. Достигнутое положение шпинделя является исходным для этапа точного центрирования подшипника 2 со шпинделем. Для точного центрирования вращаю0 щийся шпиндель перемещают в плоскости, перпендикулярной оси шпинделя, с подачей 20 мм/мин на расстояние, равное зазору между подшипником и ориентирующей поверхностью оправки 9, т.е. на 0 5 мм. Затем

5 шпиндель с вращающейся оправкой 9 перемещают в плоскости, перпендикулярной оси вращения, к исходному положению по спирали Архимеда с шагом 0,05 мм и окружной подачей 20 мм/мин. Подшипник 2 перемещается вслед за оправкой, а гонка оси аттестационной поверхности подшипника 2

описывает спираль с центром, лежащим на оси исходного положения шпинделя. По завершении 20 витков центрирование заканчивается: подшипник 2 оказывается в положении, совпадающем с исходным положением шпинделя с известными координатами его оси.

Чем больше шаг h спирали и чем меньше погрешность установки олравки в виде эксцентриситета к ориентирующей поверхности оправки относительно оси шпинделя, тем меньше витков требуется для выполнения окончательного центрирования. Поскольку эксцентриситет ориентирующей поверхности при установке оправки в шпиндель является случайной величиной и изменяется от нуля до ЈМакс 0,03...0,05 мм, можно рассчитать число витков k спирали, достаточное для выполнения окончательного центрирования,как k 2 бмакс /п.

Шаг спирали Архимеда может быть выбран в диапазоне от 0,002 до 0,02 мм. С уменьшением шага повышается точность центрирования: погрешность совмещения оси аттестационной поверхности и оси шпинделя равна половине величины шага спирали Архимеда, С увеличением шага уменьшается время центрирования, однако увеличивается погрешность.

После окончательного центрирования шпиндель с оправкой 9 отводят от подшипника 2, в шпиндель вместо оправки 9 устанавливают ДК и измеряют известное положение оси аттестационной поверхности подшипника 2 и его диаметр. По результатам измерений и известным значениям находят искомые поправки на радиус шара щупа, эксцентриситет центра шара относительно оси шпинделя, перебег шпинделя при измерениях.

Габаритный размер той части заявляемого устройства, которая размещена на столе станка, равен 47 мм, причем этот размер не зависит от конструкции датчика и размера его щупа. Для сравнения - габаритный размер устройства, выбранного за прототип

и предназначенного для аттестации датчика с некрестообразным щупом, равен 230 мм; а устройство-прототип для аттестации датчика с крестообразным щупом имеет еще

больший габарит - 300..400 мм;Масса заявляемого устройства 0,7 кг, масса устройства-прототипа 5...10 кг. Таким образом габаритные размеры и масса заявляемого устройства в 5.„10 раз меньше в сравнении

0 с прототипом. Как видно из чертежа, у заявляемого устройства корпус отсутствует, бла- годаря этому упрощена конструкция устройства. Заявляемое устройство универсально, оно обслуживает датчики со щупом

5 любого размаха в отличие от устройства- прототипа, которое необходимо изготовлять нескольких типоразмеров.

Использование подшипника в заявляемом устройстве исключает возможность

0 возникновения тангенциальной силы трения в контакте аттестационной и ориентирующей поверхностей, что предотвращает нежелательный сдвиг центрирующего элемента в процессе аттестации, и благодаря

5 этому повышается точность аттестации ДК и настройки станка.

Формула изобретения Устройство для настройки сверлильно0 фрезерно-расточных станков с ЧПУ, содер- жащее устанавливаемую в шпинделе оправку, центрирующий элемент с цилиндрической аттестационной поверхностью и пружину для фиксации упомянутого, цент5 рирующего элемента, отличающееся тем, что, с целью повышения точности настройки и уменьшения габаритов, оправка выполнена в виде полого стакана, а центрирующий элемент выполнен в виде шарико0 вого подшипника с запрессованной в отверстие втулкой, наружная поверхность которого является аттестационной и предназначена для взаимодействия с соответствующей внутренней поверхностью стакана,в

5 устройство также введен устанавливаемый на столе станка стержень, на котором располагается шариковый подшипник.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ аттестации индикатора детали для размерной настройки сверлильно-фрезерно-расточных станков с ЧПУ и устройство для его осуществления | 1987 |

|

SU1521562A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОЙ АТТЕСТАЦИИ ИЗМЕРИТЕЛЬНОЙ ГОЛОВКИ | 1994 |

|

RU2099170C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ АТТЕСТАЦИИ ИЗМЕРИТЕЛЬНОЙ ГОЛОВКИ НА СТАНКАХ С ЧПУ | 1995 |

|

RU2099171C1 |

| Система автоматического управления размерной настройкой токарных станков с ЧПУ | 1981 |

|

SU1144775A1 |

| Устройство для центрирования изделия по оси | 1977 |

|

SU663491A1 |

| Механизм зажима и подачи прутка | 2018 |

|

RU2687349C1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| УСТРОЙСТВО АВТОМАТИЗИРОВАННОЙ СМЕНЫ ИНСТРУМЕНТА НА ЗУБОФРЕЗЕРНОМ СТАНКЕ | 2010 |

|

RU2453405C1 |

| Устройство для накатывания зубчатых колес | 1991 |

|

SU1810198A1 |

| РАСТОЧНАЯ ОПРАВКА | 2010 |

|

RU2440216C1 |

Использование: металлообработка, размерная настройка станков с ЧПУ и измерения на станках с ЧПУ. Сущность: устройство содержит центрирующий элемент в виде подшипника 2 с запрессованной в отверстие втулкой 3, оправку в виде стакана 9 для if 6 5 7 89 ориентации подшипника соосно со шпинделем станка, пружину 5 крепления подшипника нежестко для возможности радиального перемещения при его центрировании со шпинделем. В качестве аттеста- ционной поверхности использована наружная цилиндрическая поверхность подшипника 2. Подшипник 2 установлен на станине. Сначала при помощи оправки аттестационная поверхность подшипника центрируется со шпинделем станка, причем координаты оси шпинделя известны. Затем аттестуемым датчиком измеряют положение оси аттестационной .поверхности подшипника и диаметр. По результатам измерений находят искомые поправки на эксцентриситет центра шара относительно оси шпинделя станка, на радиус шара, на перебег шпинделя при измерениях. 1 ил. 89 00 с VI VJ СА О 00 -N

| Способ аттестации индикатора детали для размерной настройки сверлильно-фрезерно-расточных станков с ЧПУ и устройство для его осуществления | 1987 |

|

SU1521562A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-07—Публикация

1990-07-17—Подача