«

СП

Изобретение относится к станкостроению и может быть использовано в системах автоматической подналадки при размерной настройке токарных многоинструментальных станков с ЧПУ для повышения точности и производительности обработки деталей.

Цель изобретения - расширение функциональных возможностей путем использования одного датчика положения для измерения положения поверхностей деталей сложной конфигурации.

Указанная цель достигается тем, что система автоматического управления размерной настройкой токарных станков с ЧПУ снабжена расположенным на устройстве ввода датчика положения детали в рабочую зону механизмом подвода и отвода сменнцх рычажных щупов, каждый из которых имеет возможность взаимодействия одним концом с измеряемой поверхностью, а другим - с датчиком положения детали.

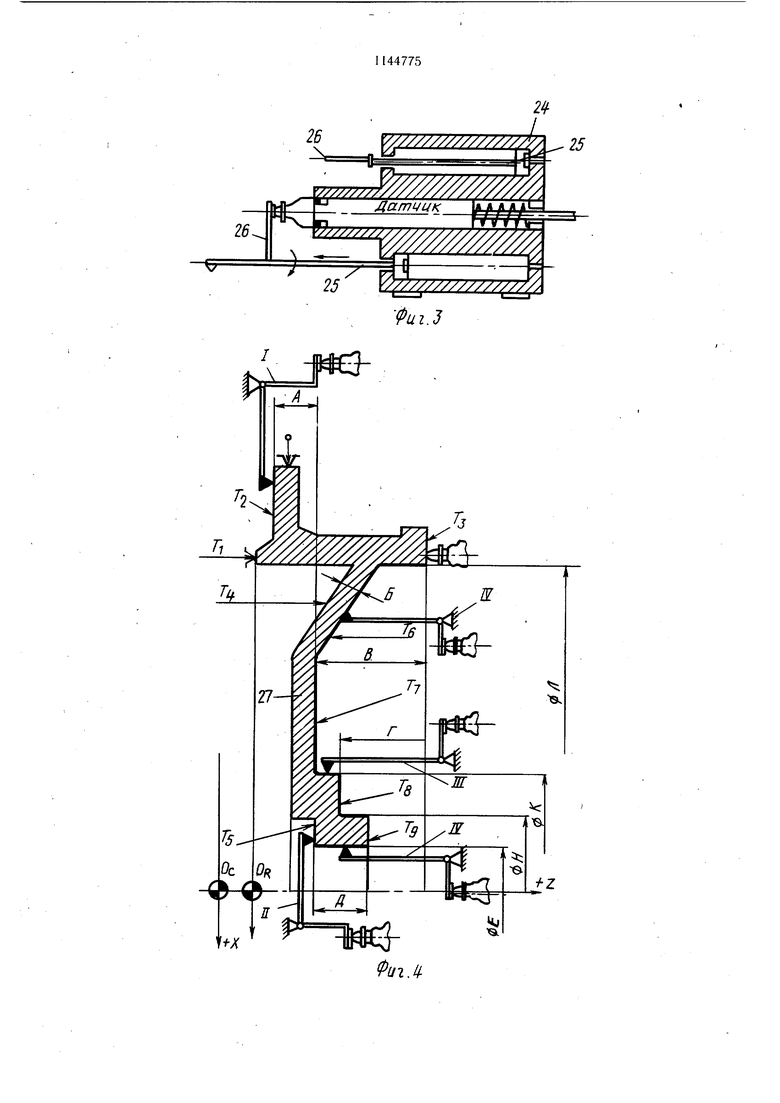

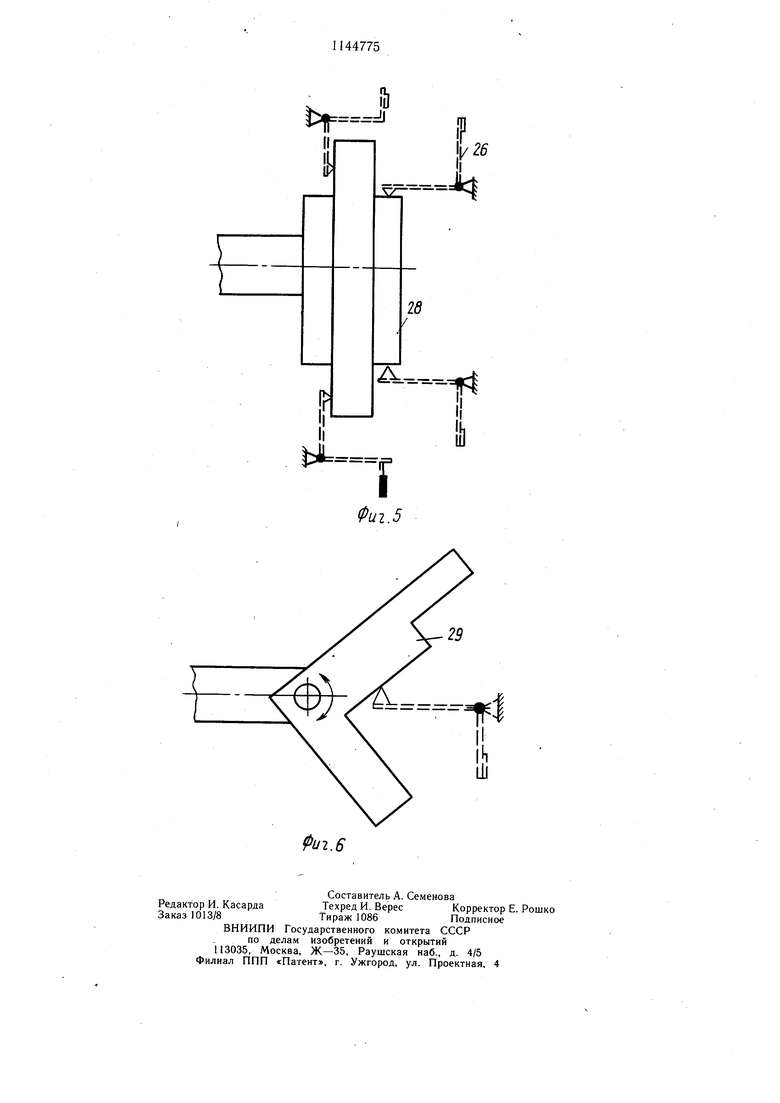

На фиг. 1 приведена структурная схема устройства, подключенного к контурной системе ЧПУ станком; на фиг. 2 - пример выполнения механизма ввода датчика положения в рабочую зону суппорта на одном из типов многоинструментальных токарных станков, вид со стороны инструментального магазина; на фиг. 3 - принципиальная кинематическая схема механизма подвода и отвода рычажных щупов к штоку датчиков (механизм расположен в корпусе измерительного блока устройства); на фиг. 4 - различные типы набора сменных рычажных щупов на примере возможных вариантов их использования; на фиг. 5 - аттестационная площадка с жесткими гранями; на фиг. 6 - аттестационная площадка с регулируемыми по направлению гранями.

Система включает датчик 1, служащий для измерения фактического положения измерительной базы детали в системе координат станка, блок 2 управления, блок 3 памяти аттестации датчика, сумматор 4, многоадресный блок 5 памяти величины и знака коррекции, устройство 6 ввода коррекции, подключенное к системе 7 числового программного управления приводом 8 исполнительного органа 9 станка. Блок 3 памяти аттестации датчика предназначен для хранения величины уставки, которая поступает с датчика при его аттестации по площадке. Сумматор 4 производит суммирование сигнала датчика (уставки), полученного после аттестации последнего и поступающего с блока 3 памяти, с сигналами показаний датчика при рабочих замерах положения поверхностей детали, являющихся измерительными базами. Выходным сигналом сумматора являются величина и знак отклонения, поступающие на вход многоадресного блока 5 памяти, который хранит информацию о величине и знаке коррекции, вычисленных в сумматоре, и подключен через устройство 6 ввода коррекции к системе ЧПУ 7. Устройство ввода коррекции разрешает ввод коррекции в систему ЧПУ при наличии определенной команды с прог граммы. Выходы ЧПУ 7 подключены к блоку управления и приводу 8 исполнительного органа 9 станка.

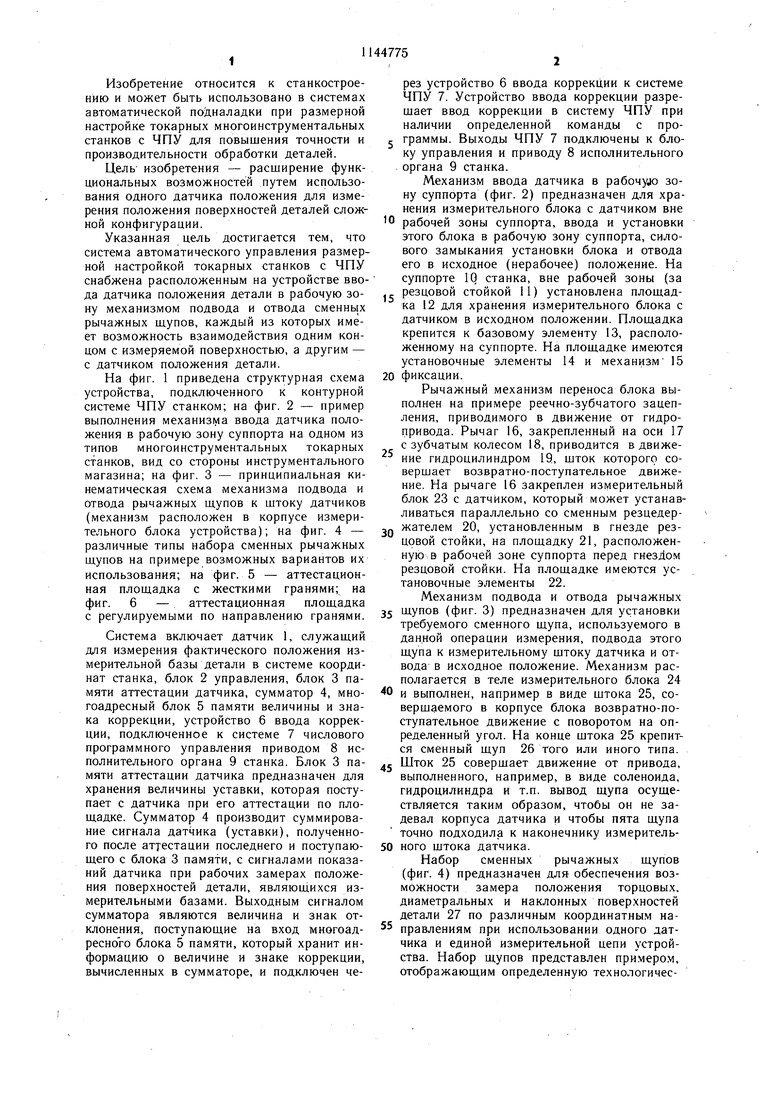

Механизм ввода датчика в pa6o4yjo зону суппорта (фиг. 2) предназначен для хранения измерительного блока с датчиком вне

О рабочей зоны суппорта, ввода и установки этого блока в рабочую зону суппорта, силового замыкания установки блока и отвода его в исходное (нерабочее) положение. На суппорте 10 станка, вне рабочей зоны (за резцовой стойкой 11) установлена площадка 12 для хранения измерительного блока с датчиком в исходном положении. Площадка крепится к базовому элементу 13, расположенному на суппорте. На площадке имеются установочные элементы 14 и механизм 15

0 фиксации.

Рычажный механизм переноса блока выполнен на примере реечно-зубчатого зацепления, приводимого в движение от гидропривода. Рычаг 16, закрепленный на оси 17 с зубчатым колесом 18, приводится вдвижение гидроцилиндром 19, щток которого совершает возвратно-поступательное движение. На рычаге 16 закреплен измерительный блок 23 с датчиком, который может устанавливаться параллельно со сменным резцедержателем 20, установленным в гнезде резцовой стойки, на площадку 21, расположенную в рабочей зоне суппорта перед гнездом резцовой стойки. На площадке имеются установочные элементы 22.

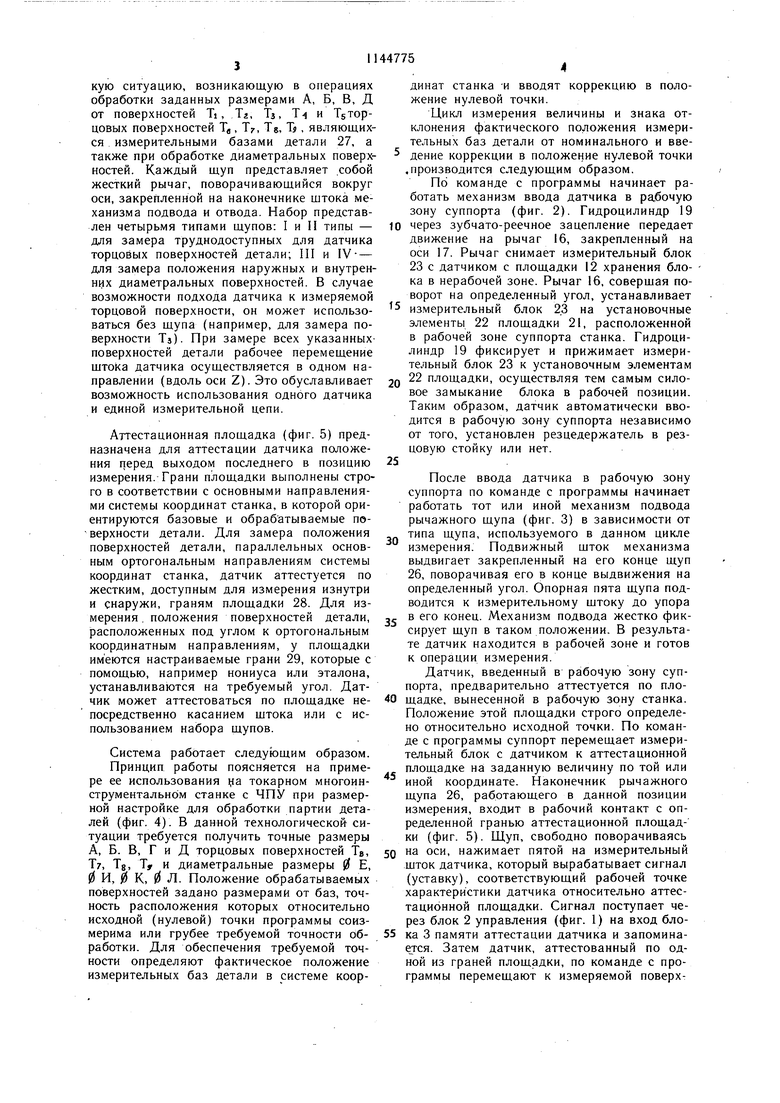

Механизм подвода и отвода рычажных

5 щупов (фиг. 3) предназначен для установки требуемого сменного щупа, используемого в данной операции измерения, подвода этого щупа к измерительному штоку датчика и отвода в исходное положение. Механизм располагается в теле измерительного блока 24

О и выполнен, например в виде штока 25, совершаемого в корпусе блока возвратно-поступательное движение с поворотом на определенный угол. На конце штока 25 крепится сменный щуп 26 того или иного типа.

г Шток 25 совершает движение от привода, выполненного, например, в виде соленоида, гидроцилиндра и т.п. вывод щупа осуществляется таким образом, чтобы он не задевал корпуса датчика и чтобы пята щупа точно подходила к наконечнику измерительного штока датчика.

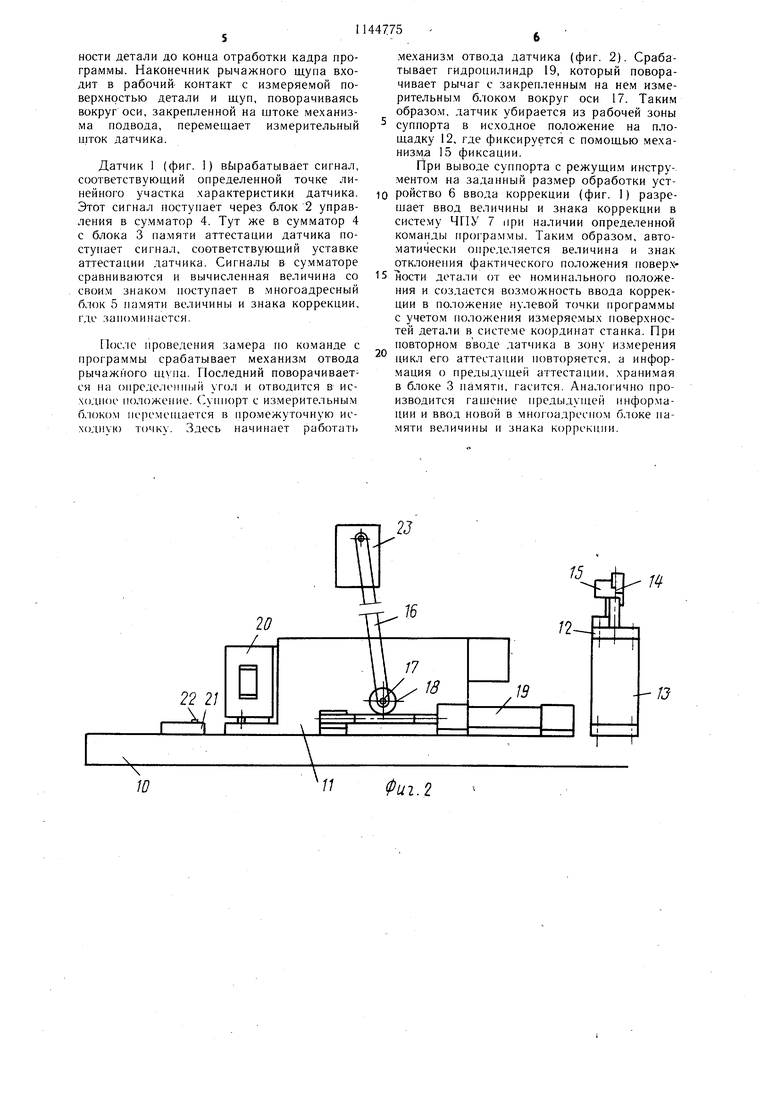

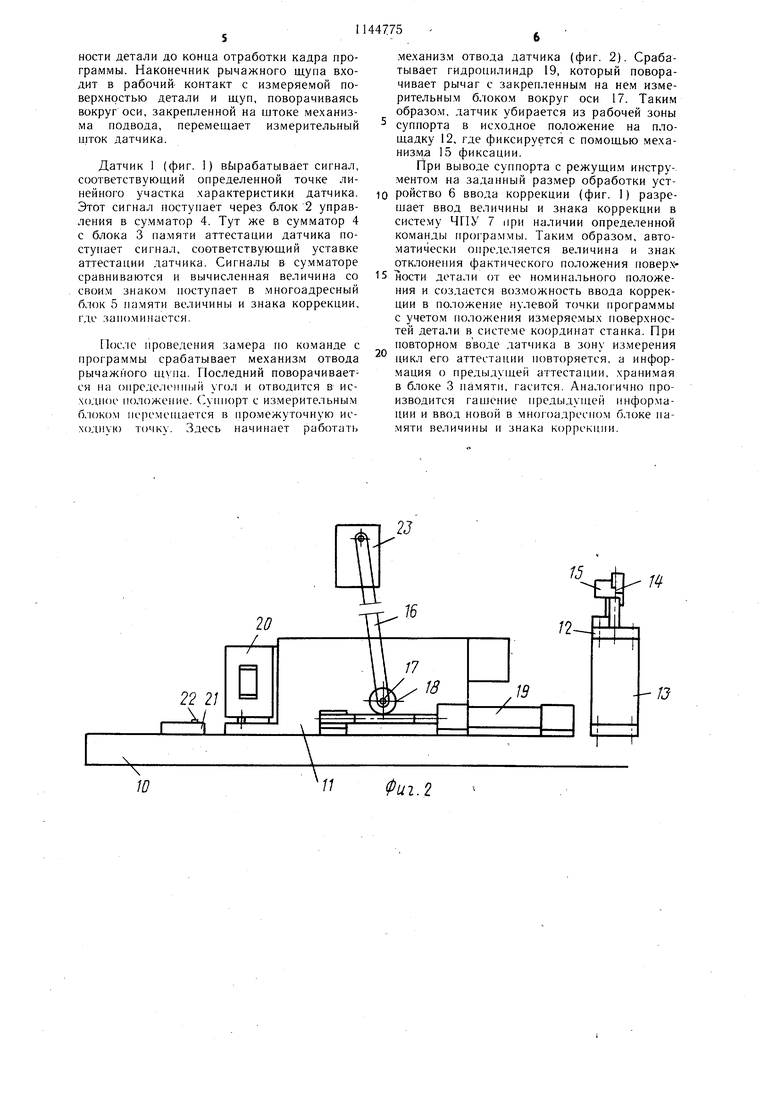

Набор сменных рычажных шупов (фиг. 4) предназначен для обеспечения возможности замера положения торцовых, диаметральных и наклонных поверхностей детали 27 по различным координатным направлениям при использовании одного датчика и единой измерительной цепи устройства. Набор щупов представлен при.мером, отображающим определенную технологическую ситуацию, возникающую в операциях обработки заданных размерами А, Б, В, Д от поверхностей Ti, Тг, Тз, Т- и TSторцовых поверхностей Т,,, Т, Tg, , являющихся измерительными базами детали 27, а также при обработке диаметральных поверхкостей. Каждый щуп представляет .собой жесткий рычаг, поворачивающийся вокруг оси, закрепленной на наконечнике штока механизма подвода и отвода. Набор представлен четырьмя типами щупов: I и II типы - для замера труднодоступных для датчика торцовых поверхностей детали; III и IV- - для замера положения наружных и внутренних диаметральных поверхностей. В случае возможности подхода датчика к измеряемой торцовой поверхности, он может использоваться без щупа (например, для замера поверхности Тз). При замере всех указанныхповерхностей детали рабочее перемещение щтока датчика осуществляется в одном направлении (вдоль оси Z). Это обуславливает возможность использования одного датчика и единой измерительной цепи. Аттестационная площадка (фиг. 5) предназначена для аттестации датчика положения перед выходом последнего в позицию измерения. Грани площадки выполнены строго в соответствии с основными направлениями системы координат станка, в которой ориентируются базовые и обрабатываемые по верхности детали. Для замера положения поверхностей детали, параллельных основным ортогональным направлениям системы координат станка, датчик аттестуется по жестким, доступным для измерения изнутри и снаружи, граням площадки 28. Для измерения . положения поверхностей детали, расположенных под углом к ортогональным координатным направлениям, у площадки имеются настраиваемые грани 29, которые с помощью, например нониуса или эталона, устанавливаются на требуемый угол. Датчик может аттестоваться по площадке непосредственно касанием щтока или с использованием набора щупов. Система работает следующим образом. Принцип работы поясняется на примере ее использования токарном многоинструментальном станке с ЧПУ при размерной настройке для обработки партии деталей (фиг. 4). В данной технологической ситуации требуется получить точные размеры А, Б. В, Г и Д торцовых поверхностей Тв, Т, Tg, Т, и диаметральные размеры 0 Е, 0 И, 0 К, 0 Л. Положение обрабатываемых поверхностей задано размерами от баз, точность расположения которых относительно исходной (нулевой) точки программы соизмерима или грубее требуемой точности обработки. Для обеспечения требуемой точности определяют фактическое положение измерительных баз детали в системе координат станка -и вводят коррекцию в положение нулевой точки. Цикл измерения величины и знака отклонения фактического положения измерительных баз детали от номинального и введение коррекции в положение нулевой точки .производится следующим образом. По команде с программы начинает работать механизм ввода датчика в рабочую зону суппорта (фиг. 2). Гидроцилиндр 19 через зубчато-реечное зацепление передает движение на рычаг 16, закрепленный на оси 17. Рычаг снимает измерительный блок 23 с датчиком с площадки 12 хранения блока в нерабочей зоне. Рычаг 16, соверщая поворот на определенный угол, устанавливает измерительный блок 23 на установочные элементы 22 площадки 21, расположенной в рабочей зоне суппорта станка. Гидроцилиндр 19 фиксирует и прижимает измерительный блок 23 к установочным элементам 22 площадки, осуществляя тем самым силовое замыкание блока в рабочей позиции. Таким образом, датчик автоматически вводится в рабочую зону суппорта независимо от того, установлен резцедержатель в резцовую стойку или нет. После ввода датчика в рабочую зону суппорта по команде с программы начинает работать тот или иной механизм подвода рычажного щупа (фиг. 3) в зависимости от типа щупа, используемого в данном цикле измерения. Подвижный щток механизма выдвигает закрепленный на его конце щуп 26, поворачивая его в конце выдвижения на определенный угол. Опорная пята щупа подводится к измерительному щтоку до упора в его конец. Механизм подвода жестко фиксирует щуп в таком положении. В результате датчик находится в рабочей зоне и готов к операции измерения. Датчик, введенный в рабочую зону суппорта, предварительно аттестуется по площадке, вынесенной в рабочую зону станка. Положение этой площадки строго определено относительно исходной точки. По команде с программы суппорт перемещает измерительный блок с датчиком к аттестационной площадке на заданную величину по той или иной координате. Наконечник рычажного щупа 26, работающего в данной позиции измерения, входит в рабочий контакт с определенной гранью аттестационной площадки (фиг. 5). Щуп, свободно поворачиваясь на оси, нажимает пятой на измерительный щток датчика, который вырабатывает сигнал (уставку), соответствующий рабочей точке характеристики датчика относительно аттестационной площадки. Сигнал поступает через блок 2 управления (фиг. 1) на вход блока 3 памяти аттестации датчика и запоминаejCH. Затем датчик, аттестованный по одной из граней площадки, по команде с программы перемещают к измеряемой поверхности детали до конца отработки кадра программы. Наконечник рычажного щупа входит в рабочий- контакт с измеряемой поверхностью детали и щуп, поворачиваясь вокруг оси, закрепленной на штоке механизма подвода, перемещает измерительный шток датчика.

Датчик 1 (фиг. 1) вЬфабатывает сигнал, соответствующий определенной точке линейного участка характеристики датчика. Этот сигнал поступает через блок 2 управления в су.мматор 4. Тут же в сумматор 4 с блока 3 памяти аттестации датчика поступает сигнал, соответствующий уставке аттестации датчика. Сигналы в сумматоре сравниваются и вычисленная величина со своим знаком поступает в многоадресный блок 5 памяти величины и знака коррекции, где .чапоминается.

После проведения замера по команде с программы срабатывает механизм отвода рычажного щупа. Последний поворачивается па онределенный угол и отводится в исходпое положение. Суппорт с измерительным блоком перемещается в промежуточную ИСХОДНУЮ точку. Здесь начинает работать

.механизм отвода датчика (фиг. 2). Срабатывает гидроцилиндр 19, который поворачивает рычаг с закрепленным на нем измерительным блоком вокруг оси 17. Таким образом, датчик убирается из рабочей зоны

суппорта в исходное положение на площадку 12, где фиксируется с помощью механизма 15 фиксации.

При выводе суппорта с режущим инструментом на заданный размер обработки устройство 6 ввода коррекции (фиг. 1) разрешает ввод величины и знака коррекции в систему ЧПУ 7 при наличии определенной команды программы. Таким образом, автоматически определяется величина и знак отклонения фактического положения повер.хности детали от ее номинального положения и создается возможность ввода коррекции в положение нулевой точки программы с учето.м положения измеряемых поверхностей детали в системе координат станка. При повторном вводе датчика в зону измерения цикл его аттестации повторяется, а инфор.мация о предыдущей аттестации, хранимая в блоке 3 памяти, гасится. Аналогично производится гашение предыдущей информации и ввод новой в многоадресном блоке памяти величины и знака коррекции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ | 1981 |

|

SU1020205A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с системой ЧПУ | 1985 |

|

SU1301647A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ КОРРЕКЦИИ РАЗМЕРНОЙ НАСТРОЙКИ ТОКАРНЫХ МНОГОИНСТРУМЕНТАЛЬНЫХ СТАНКОВ С ЧПУ | 1991 |

|

RU2016741C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОЙ АТТЕСТАЦИИ ИЗМЕРИТЕЛЬНОЙ ГОЛОВКИ | 1994 |

|

RU2099170C1 |

| Способ аттестации индикатора детали для размерной настройки сверлильно-фрезерно-расточных станков с ЧПУ и устройство для его осуществления | 1987 |

|

SU1521562A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ АТТЕСТАЦИИ ИЗМЕРИТЕЛЬНОЙ ГОЛОВКИ НА СТАНКАХ С ЧПУ | 1995 |

|

RU2099171C1 |

| Устройство для настройки сверлильно-фрезерно-расточных станков с ЧПУ | 1990 |

|

SU1773684A1 |

| Способ адаптивного управления размерной обработкой деталей на токарных станках с ЧПУ | 1983 |

|

SU1100074A1 |

| Способ позиционирования режущего инструмента | 1986 |

|

SU1324822A1 |

| Измерительная головка | 1990 |

|

SU1780930A1 |

СИ(:ТГ,Л .. АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЛ.З.ХАЕРНОЙ НАСТРОЙКОЙ ТОКАРНЫ.Х СТАНКОВ С ЧПУ, содержащая датчик иоложсния детали, блок уиравлеиия, иодк.поченный к устройству с 411У, п.юшадку аттестации датчика, расио.южеииук) в рабочей зоис станка, и устройство ввода датчика в рабочую зону, огли чающаяся те.м, что, с целью раси:ирения (|)уикииоиа.11.иы.х возможностей иутем HCHO,II зовання о.чиосо датчика ио.юження д.1я измере1И1я но.южения иоверхиостей деталей с.южпой кои(|)игу|)ацин, система снабжена |)асно.т()жениь:м на устро1 |стве ввода датчика но.южеиня дета.Н н рабочую зону механизмом иодвода и отво.та сменных рычажны.х HiyiioB, каждый нз которых имеет возможиость взаимодействия одним концом с изме|:)яемой поверхностью, а другим с дагчиком но,1ожения дета.ти.

Фиг.г

26

Г777 777 ////// УШ /.

26У/////////////////У.

25

Датчик

25

Фиг.д

ФигЛ

11

if..

| I | |||

| NC -Maschinc als KoorinatcnmoBgerat Kanzler W | |||

| «Workstat tstechnik, 1981, 71, XL 8,- c | |||

| Прибор для раскрывания парашюта на желаемом расстоянии от места спуска | 1922 |

|

SU469A1 |

Авторы

Даты

1985-03-15—Публикация

1981-12-04—Подача