Изобретение относится к металлообработке, а именно к размерной настройке станков с ЧПУ.

Целью изобретения является повышение производительности, точности и надежности аттестации материалов и инструмента за счет ориентации в координатах станка аттестационных поверхностей меры без их обработки.

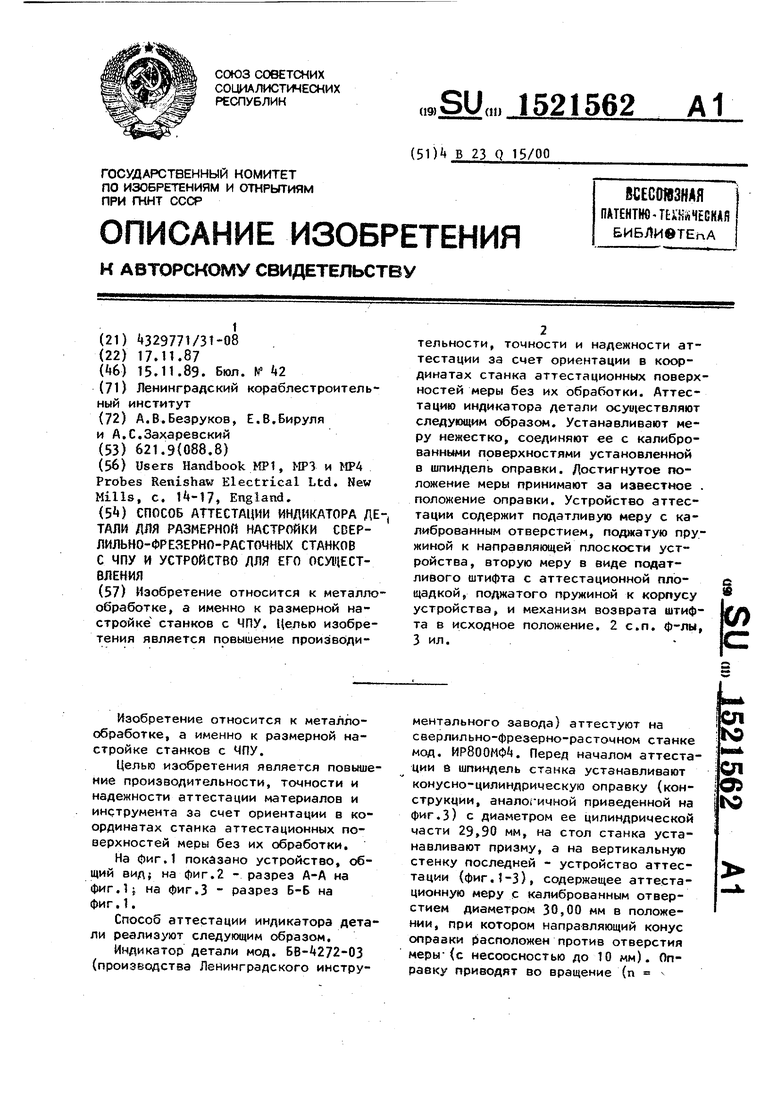

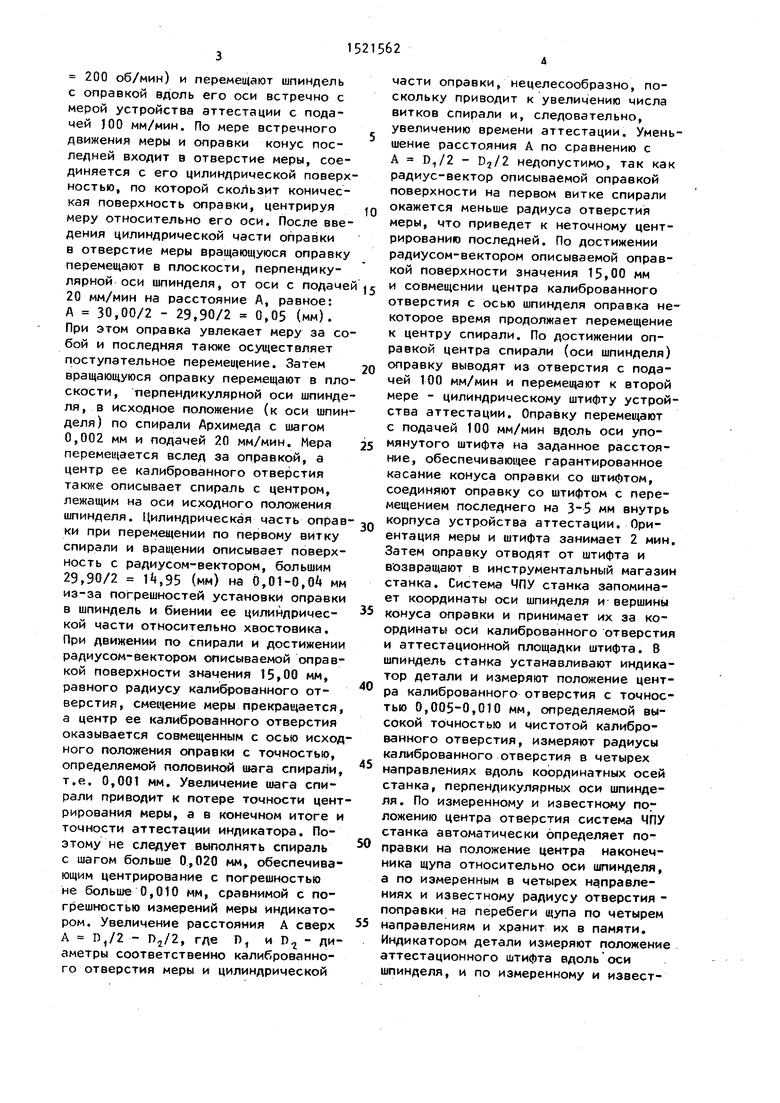

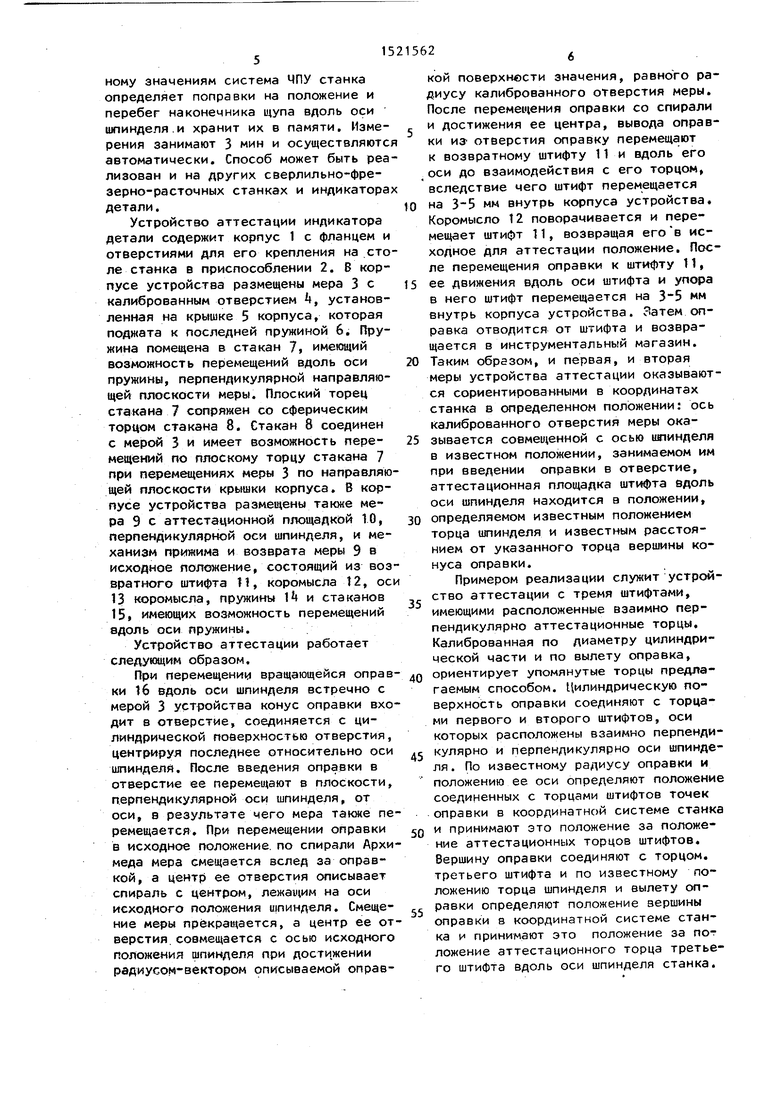

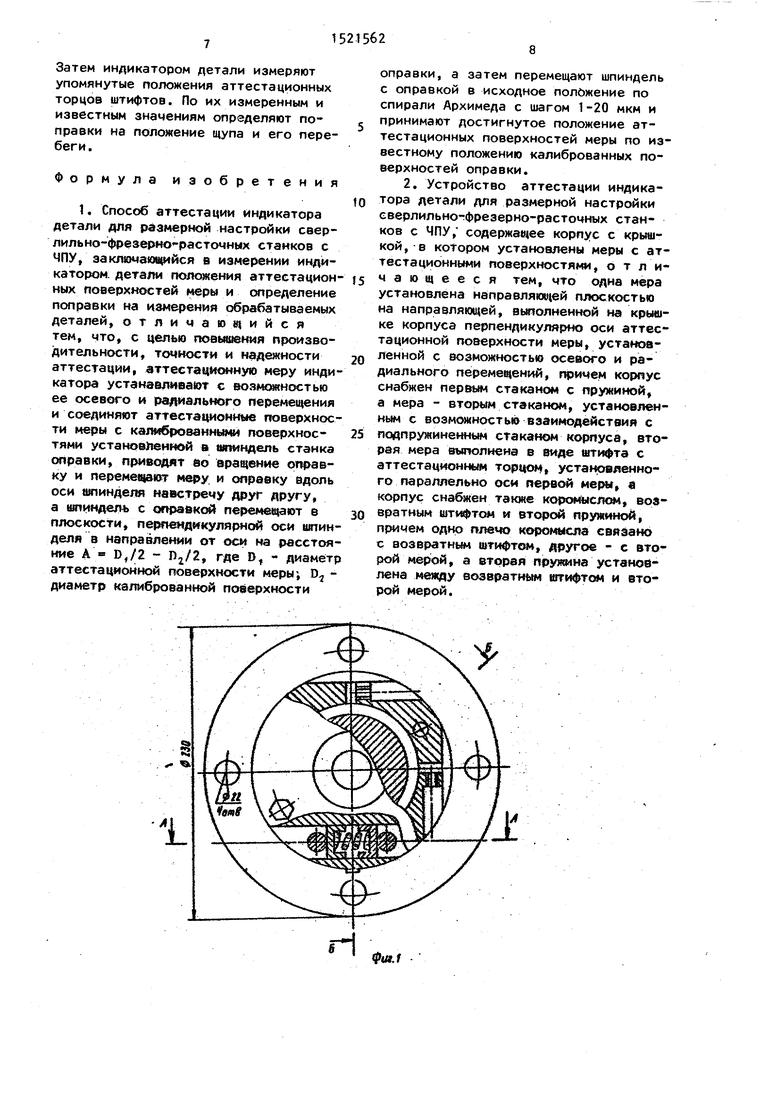

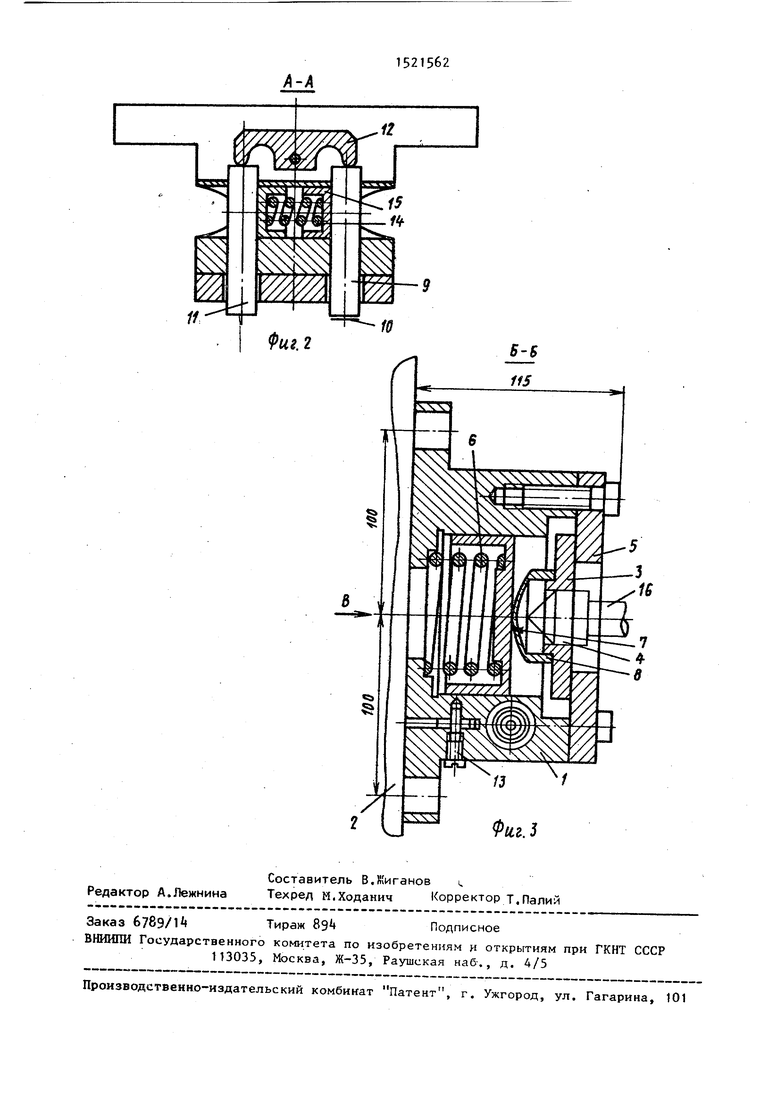

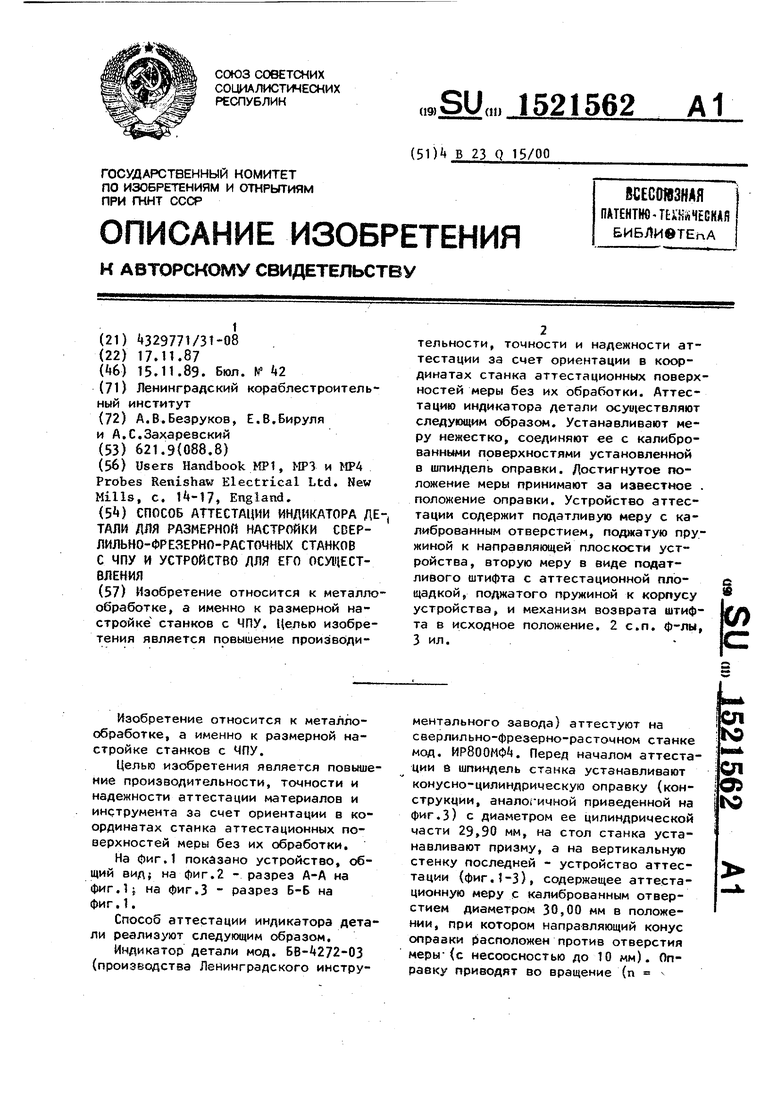

На фиг.1 показано устройство, общий ВИД; на фиг.2 - разрез А-А на фиг.l на фиг.З - разрез Б-Б на фиг. 1.

Способ аттестации индикатора детали реализуют следующим образом.

Индикатор детали мод. БВ-4272-03 (производства Ленинградского инструментального завода) аттестуют на сверлильно-фрезерно-расточном станке мод. ИРбООМФ. Перед началом аттестации 8 шпиндель станка устанавливают конусно-цилиндрическую оправку (конструкции, аналогичной приведенной на фиг.З) с диаметром ее цилиндрической части 29,90 мм, на стол станка устанавливают призму, а на вертикальную стенку последней - устройство аттестации (фиг.1-3), содержащее аттестационную меру с калиброванным отверстием диаметром 30,00 мм в положении, при котором направляющий конус опрааки расположен против отверстия меры-(с несоосностью до 10 мм). Оправку приводят во вращение (п

200 об/мин) и перемещают шпиндель с оправкой вдоль его оси встречно с мерой устройства аттестации с подачей JOO мм/мин. По мере встречного движения меры и оправки конус последней входит в отверстие меры, соединяется с его цилиндрической поверхностью, по которой скользит коническая поверхность оправки, центрируя меру относительно его оси. После введения цилиндрической части оправки в отверстие меры вращающуюся оправку перемещают в плоскости, перпендикулярной оси шпинделя, от оси с подачей 20 мм/мин на расстояние А, равное: А 30,00/2 - 29,90/2 0,05 (мм). При этом оправка увлекает меру за собой и последняя также осуществляет поступательное перемещение. Затем вращающуюся оправку перемещают в плоскости, перпендикулярной оси шпинделя, а исходное положение (к оси шпинделя) по спирали Архимеда с шагом 0,002 мм и подачей 20 мм/мин. Мера перемещается вслед за оправкой, а центр ее калиброванного отверстия также описывает спираль с центром, лежащим на оси исходного положения шпинделя. Цилиндрическая часть оправки при перемещении по первому витку спирали и вращении описывает поверхность с радиусом-вектором, большим 29,90/2 И,95 (мм) на 0,01-0,0 мм из-за погрешностей установки оправки в шпиндель и биении ее цилиндрической части относительно хвостовика. При движении по спирали и достижении радиусом-вектором описываемой оправкой поверхности значения 15,00 мм, равного радиусу калиброванного отверстия , CMCi teHne меры прекращается, а центр ее калиброванного отверстия оказывается совмещенным с осью исходного положения оправки с точностью, определяемой половиной шага спирали, т.е. 0,001 мм. Увеличение шага спирали приводит к потере точности центрирования меры, а в конечном итоге и точности аттестации индикатора. Поэтому не следует выполнять спираль с шагом больше 0,020 мм, обеспечивающим центрирование с погрешностью не больше 0,010 мм, сравнимой с погрешностью измерений меры индикатором. Увеличение расстояния А сверх

D,/2 - П2/2, где

Г,

и D, - диаметры соответственно калиброванного отверстия меры и цилиндрической

0

5

0

5

0

5

0

5

части оправки, нецелесообразно, поскольку приводит к увеличению числа витков спирали и, следовательно, увеличению времени аттестации. Уменьшение расстояния А по сравнению с А - D2/2 недопустимо, так как радиус-вектор описываемой оправкой поверхности на первом витке спирали окажется меньше радиуса отверстия меры, что приведет к неточному центрированию последней. По достижении радиусом-вектором описываемой оправкой поверхности значения 15,00 мм и совмещении центра калиброванного отверстия с осью шпинделя оправка некоторое время продолжает перемещение к центру спирали. По достижении оправкой центра спирали (оси шпинделя) оправку выводят из отверстия с подачей 100 мм/мин и перемещают к второй мере - цилиндрическому штифту устройства аттестации. Оправку перемещают с подачей 100 мм/мин вдоль оси упомянутого штифта на заданное расстояние, обеспечивающее гарантированное касание конуса оправки со штифтом, соединяют оправку со штифтом с перемещением последнего на 3-5 мм внутрь корпуса устройства аттестации. Ориентация меры и штифта занимает 2 мин. Затем оправку отводят от штифта и возвращают в инструментальный магазин станка. Система ЧПУ станка запоминает координаты оси шпинделя и вершины конуса оправки и принимает их за координаты оси калиброванного отверстия и аттестационной площадки штифта. В шпиндель ctaHKa устанавливают индикатор детали и измеряют положение центра калиброванного отверстия с точностью 0,005-0,010 мм, определяемой высокой точностью и чистотой калиброванного отверстия, измеряют радиусы калиброванного отверстия в четырех направлениях вдоль координатных осей станка, перпендикулярных оси шпинделя , По измеренному и известному положению центра отверстия система ЧПУ станка автоматически определяет поправки на положение центра наконечника щупа относительно оси шпинделя, а по измеренным в четырех нё(правле- ниях и известному радиусу отверстия - поправки на перебеги щупа по четырем направлениям и хранит их в памяти. Индикатором детали измеряют положение аттестационного штифта вдоль оси шпинделя, и по измеренному и известному значениям система ЧПУ станка определяет поправки на положение и перебег наконечника щупа вдоль оси шпинделя.и хранит их в памяти. Измерения занимают 3 мин и осуществляютс автоматически. Способ может быть реализован и на других сверлильно-фре- зерно-расточных станках и индикатора детали.

Устройство аттестации индикатора детали содержит корпус 1 с фланцем и отверстиями для его крепления на столе станка в приспособлении 2. В корпусе устройства размещены мера 3 с калиброванным отверстием k, установленная на крышке 5 корпуса, которая поджата к последней пружиной 6. Пружина помещена в стакан 7, имеющий возможность перемещений вдоль оси пружины, перпендикулярной направляющей плоскости меры. Плоский торец стакана 7 сопряжен со сферическим торцом стакана 8. Стакан 8 соединен с мерой 3 и имеет возможность перемещений по плоскому торцу стакана 7 при перемещениях меры 3 по направляющей плоскости крышки корпуса. В корпусе устройства размещены также мера 9 с аттестационной площадкой 10, перпендикулярной оси шпинделя, и механизм прижима и возврата меры 9 в исходное положение, состоящий из возвратного штифта П, коромысла 12, оси 13 коромысла, пружины 1 и стаканов 15, имеющих возможность перемещений вдоль оси пружины. /

Устройство аттестации работает следующим образом.

При перемещении вращающейся оправки 1 6 вдоль оси шпинделя встречно с мерой 3 устройства конус оправки входит в отверстие, соединяется с цилиндрической поверхностью отверстия, центрируя последнее относительно оси шпиндели. После введения оправки в отверстие ее перемеи4ают в плоскости, перпендикулярной оси шпинделя, от оси, в результате чего мера также перемещается. При перемещении оправки в исходное положение, по спирали Архимеда мера смещается вслед за оправкой, а центр ее отверстия описывает спираль с центром, лежагцим на оси исходного положения июинделя. Смещение меры прекращается, а центр ее отверстия, совмещается с осью исходного положения шпиьщеля при достижении радиусом-вектором описываемой оправ0

5

0

5

0

5

0

5

0

5

диусу калиброванного отверстия меры. После перемещения оправки со спирали и достижения ее центра, вывода оправки ИЗ отверстия оправку перемещают к возвратному штифту 11 и вдоль его оси до взаимодействия с его торцом, вследствие чего штифт перемещается на 3-5 мм внутрь корпуса устройства. Коромысло 12 поворачивается и перемещает штифт 11, возвращая его в исходное для аттестации положение. После перемещения оправки к штифту 11, ее движения вдоль оси штифта и упора в него штифт перемещается на мм внутрь корпуса устройства. Затем оправка отводится от штифта и возвращается в инструментальный магазин. Таким образом, и первая, и вторая меры устройства аттестации оказываются сориентированными в координатах станка в определенном положении; ось калиброванного отверстия меры оказывается совмещенной с осью иетинделя в известном положении, занимаемом им при введении оправки в отверстие, аттестационная площадка штифта вдоль оси шпинделя находится а положении, определяемом известным положением торца шпинделя и известным расстоянием от указанного торца вершины конуса оправки.

Примером реализации служит устройство аттестации с тремя штифтами, имеющими расположенные взаимно перпендикулярно аттестационные торцы. Калиброванная по диаметру цилиндрической части и по вылету оправка, ориентирует упомянутые торцы предлагаемым способом. Цилиндрическую поверхность оправки соединяют с торцами первого и второго штифтов, оси которых расположены взаимно перпендикулярно и перпендикулярно оси шпинделя . По известному радиусу оправки и положению ее оси определяют положение соединенных с торцами штифтов точек оправки в координатной системе станка и принимают это положение за положение аттестационных торцов штифтов. Вершину оправки соединяют с торцом, третьего штифта и по известному положению торца шпинделя и вылету оправки определяют положение вершины оправки в координатной системе станка и принимают это положение за пот ложение аттестационного торца третьего штифта вдоль оси шпинделя станка.

Затем индикатором детали измеряют упомянутые положения аттестационных торцов штифтов. По их измеренным и известным знамениям определяют поправки на положение щупа и его перебеги.

Формула изобретения

1. Способ аттестации индикатора детали для размерной настройки свер- лильно-фрезерно -расточнмх станков с ЧПУ, заключдюа ийся в измерении индикатором, детали положения аттестационных поверхностей меры и определение поправки на измерения обрабатываемых деталей, отличаю тем, что, с целью гювышения производительности, точности и надежности аттестации, аттестационную меру индикатора устанавливают с воямсмкностью ее осевого и радиального перемещения и соединяют аттестационные поверхности меры с калиброванными поверхностями установ 1ениой в шпиндель станка оправки, привоАят во вращение ку и перемещакиг меру, и оправку вдоль оси «ипиндег навстречу друг другу, а (шиндедь с оправке перемещают в плоскости, перпендикулярной оси ввтин- деля в направлении от оси на расстояние А D,/2 - Dj/Z, где D - диаметр аттестационной поверхности меры; Dj - диаметр калиброванной поверхности

оправки, а затем перемещают шпиндель с оправкой в исходное положение по спирали Архимеда с шагом 1-20 мкм и

принимают достигнутое положение аттестационных поверхностей меры по известному положению калиброванных поверхностей оправки.

2. Устройство аттестации индикатора детали для размерной настройки сверлильнотфрезерно-расточных станков с ЧПУ, содержащее корпус с крышкой,-в котором установлены меры с аттестационными поверхностями, о т л ичающееся тем, что одна мера установлена направляюи(ей плоскостью на направляющей, выполненной на крышке корпуса перпендикулярно оси аттестационной поверхности меры, установленной с возможностью осевого и радиального перемещений, причем корпус снабжен первым стаканом с пружиной, а мера - вторым стаканом, установленным с возможностью взаимодействия с подпружиненным стаканом корпуса, вторая мера выполнена в виде штифта с аттестационным торцом, установленного параллельно оси первой меры, «i корпус снабжен также коройыс/юм, возвратным штифтом и второй пружино й, примем одно плеж) коромъ1сла связано с возвратным штифтом, другое - с второй мерой, а вторая пружина установлена между во звратным штифтом и второй мерой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для настройки сверлильно-фрезерно-расточных станков с ЧПУ | 1990 |

|

SU1773684A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ АТТЕСТАЦИИ ИЗМЕРИТЕЛЬНОЙ ГОЛОВКИ НА СТАНКАХ С ЧПУ | 1995 |

|

RU2099171C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОЙ АТТЕСТАЦИИ ИЗМЕРИТЕЛЬНОЙ ГОЛОВКИ | 1994 |

|

RU2099170C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| Устройство для измерения размеров резьбы | 1987 |

|

SU1511579A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2348529C1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| Система автоматического управления размерной настройкой токарных станков с ЧПУ | 1981 |

|

SU1144775A1 |

| Устройство для определения геометрических погрешностей траектории движения стола фрезерных станков с ЧПУ | 2016 |

|

RU2641939C2 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

Изобретение относится к металлообработке, а именно к размерной настройке станков с ЧПУ. Целью изобретения является повышение производительности, точности и надежности аттестации за счет ориентации в координатах станка аттестационных поверхностей меры без их обработки. Аттестацию индикатора детали осуществляют следующим образом. Устанавливают меру нежестко, соединяют ее с калиброванными поверхностями установленной в шпиндель оправки. Достигнутое положение меры принимают за известное положение оправки. Устройство аттестации содержит податливую меру с калиброванным отверстием, поджатую пружиной к направляющей плоскости устройства, вторую меру в виде податливого штифта с аттестационной площадкой, поджатого пружиной к корпусу устройства, и механизм возврата штифта в исходное положение. 2 с.п. ф-лы, 3 ил.

.f

иг.2

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Hew Mills, c | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1989-11-15—Публикация

1987-11-17—Подача