Изобретение относится к области нанесения электролитических покрытий, преимущественно, на внешние поверхности деталей.

Известка ячейка для нанесения электролитических покрытий, содержащая разъемный корпус с рабочей полостью, каскадно расположенные в корпусе подводящую, отводящую и газоотводящую полости, полукольцевые перфорированные аноды и уплотнения, при этом газосборная полость перфорацией сообщается с отводящей электролит полостью и размещена выше отводящего канала этой полости, расположенного, в свою очередь, выше объема рабочей полости, при этом подающая электролит перфорация направлена по касательной к катодной поверхности.

Использование известной ячейки для нанесения электролитических покрытий на внешние поверхности деталей затруднено при скоростных процессах осаждения электролитических покрытий в условиях высоких плотностей, например, при нанесении на поверхность деталей износостойких покрытий хрома толщиной да 1 мм и плотности тока 100-250 А/дц.

В процессе электролиза на таких жестких режимах происходит интенсивное выделение на катодной поверхности водорода (обрабатываемая поверхность).

Газы электролиза под действием выталкивающих сил выводятся восходящим потоком из межэлектродного объема через отводящую перфорацию верхнего полукольцевого анода, при этом газы из нижней части объема транспортируются через верхнюю часть межэлектродного пространства.

Цель изобретения -улучшение качества электролитического покрытия путем стабилизации процесса электролиза.

Предлагаемая ячейка отличается от прототипа тем, что верхний анод выполнен в виде полого полукольца с подающей и отводящей электролит перфорацией, при этом полость анода сообщена каналом со стороны активной поверхности с рабочей полостью ячейки, а через отводящую перфорацию сообщена с отводящей электролит полостью ячейки.

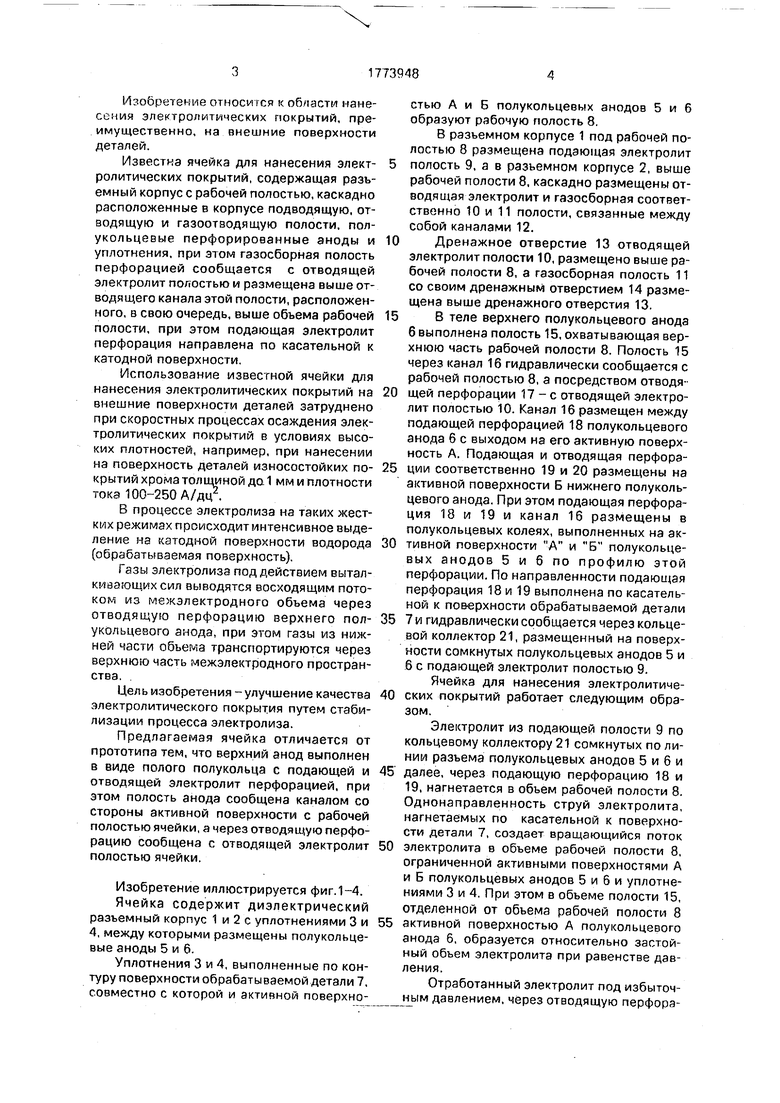

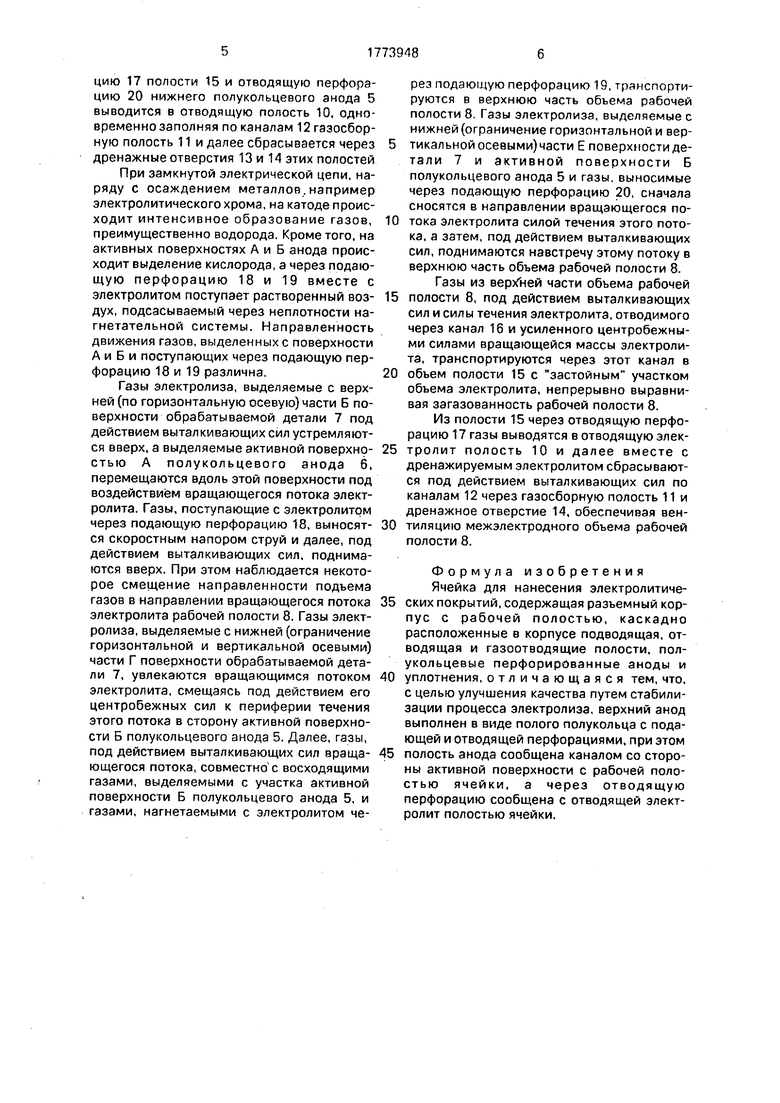

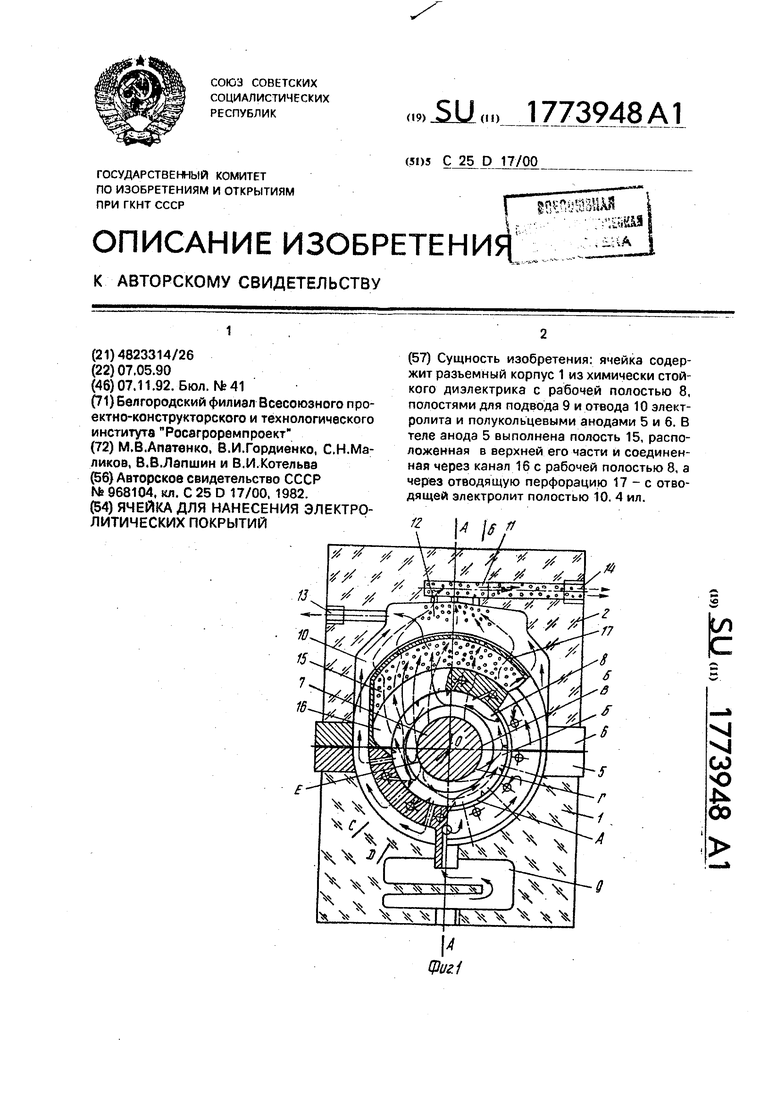

Изобретение иллюстрируется фиг. 1-4.

Ячейка содержит диэлектрический разъемный корпус 1 и 2 с уплотнениями 3 и 4, между которыми размещены полукольцевые аноды 5 и 6.

Уплотнения 3 и 4, выполненные по контуру поверхности обрабатываемой детали 7, совместно с которой и активной поверхностью А и Б полукольцевых анодов 5 и 6 образуют рабочую полость 8.

В разъемном корпусе 1 под рабочей полостью 8 размещена подающая электролит

полость 9, а в разъемном корпусе 2, выше рабочей полости 8, каскадно размещены отводящая электролит и газосборная соответственно 10 и 11 полости, связанные между собой каналами 12.

0 Дренажное отверстие 13 отводящей электролит полости 10, размещено выше рабочей полости 8, а газосборная полость 11 со своим дренажным отверстием 14 размещена выше дренажного отверстия 13.

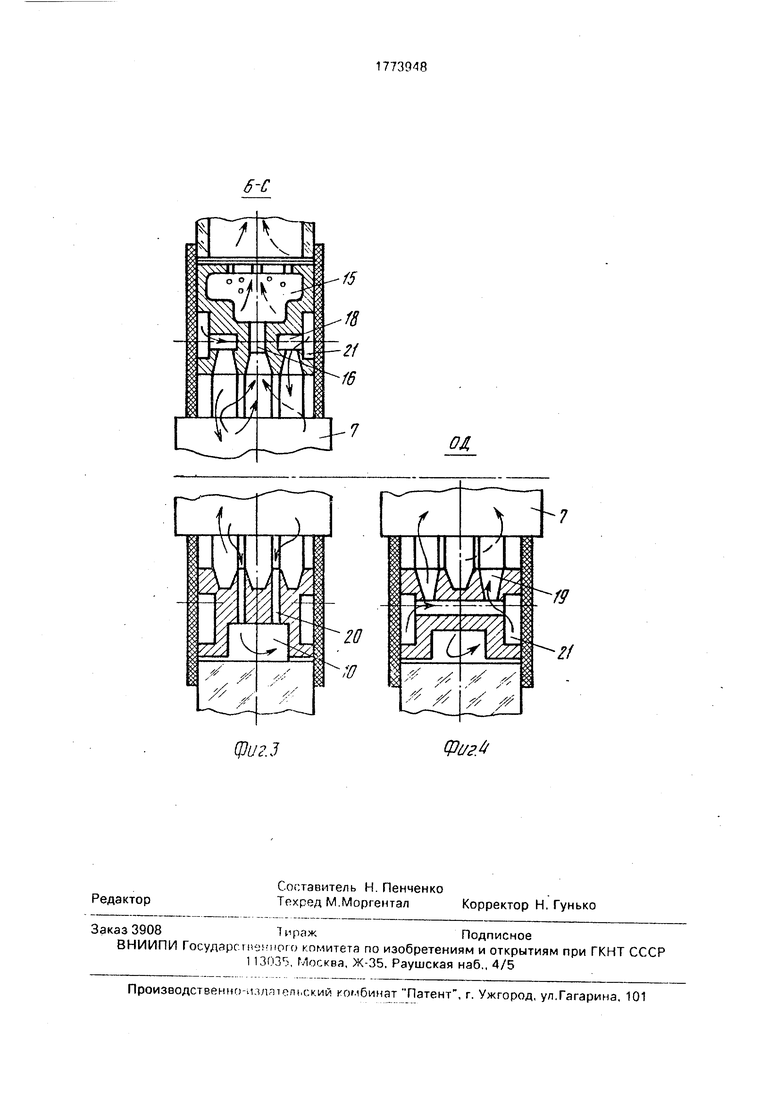

5 В теле верхнего полукольцевого анода б выполнена полость 15, охватывающая верхнюю часть рабочей полости 8. Полость 15 через канал 16 гидравлически сообщается с рабочей полостью 8, а посредством отводя0 щей перфорации 17 - с отводящей электролит полостью 10. Канал 16 размещен между подающей перфорацией 18 полукольцевого анода 6 с выходом на его активную поверхность А. Подающая и отводящая перфорэ5 ции соответственно 19 и 20 размещены на активной поверхности В нижнего полукольцевого анода. При этом подающая перфорация 18 и 19 и канал 16 размещены в полукольцевых колеях, выполненных на ак0 тивной поверхности А и Б полукольцевых анодов 5 и б по профилю этой перфорации. По направленности подающая перфорация 18 и 19 выполнена по касательной к поверхности обрабатываемой детали

5 7 и гидравлически сообщается через кольцевой коллектор 21, размещенный на поверхности сомкнутых полукольцевых анодов 5 и 6 с подающей электролит полостью 9.

Ячейка для нанесения электролитиче0 ских покрытий работает следующим образом.

Электролит из подающей полости 9 по кольцевому коллектору 21 сомкнутых по линии разъема полукольцевых анодов 5 и 6 и

5 далее, через подающую перфорацию 18 и 19, нагнетается в объем рабочей полости 8. Однонаправленность струй электролита, нагнетаемых по касательной к поверхности детали 7, создает вращающийся поток

0 электролита в объеме рабочей полости 8. ограниченной активными поверхностями А и Б полукольцевых анодов 5 и 6 и уплотнениями 3 и 4. При этом в объеме полости 15, отделенной от объема рабочей полости 8

5 активной поверхностью А полукольцевого анода 6, образуется относительно застойный объем электролита при равенстве давления.

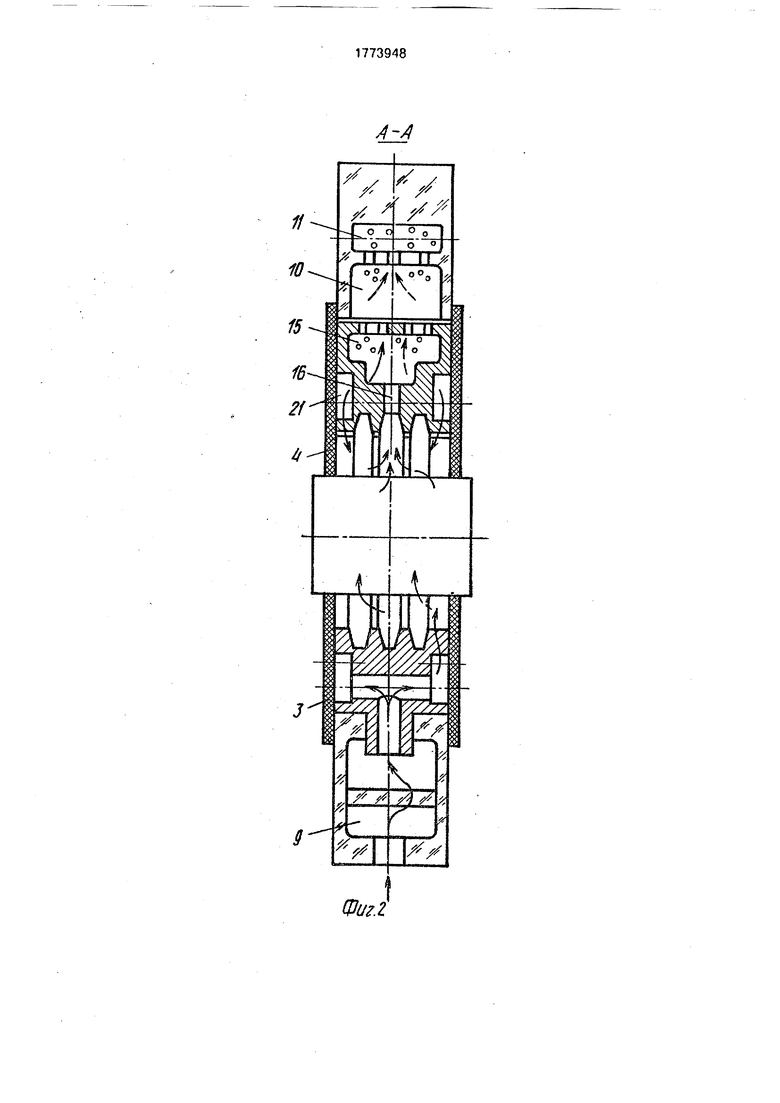

Отработанный электролит под избыточным давлением, через отводящую перфорзцию 17 полости 15 и отводящую перфорацию 20 нижнего полукольцевого анода 5 выводится в отводящую полость 10, одновременно заполняя по каналам 12 газосборную полость 11 и далее сбрасывается через дренажные отверстия 13 и 14 этих полостей

При замкнутой электрической цепи, наряду с осаждением металлов.например электролитического хрома, на катоде происходит интенсивное образование газов, преимущественно водорода. Кроме того, на активных поверхностях А и Б анода происходит выделение кислорода, а через подающую перфорацию 18 и 19 вместе с электролитом поступает растворенный воз- дух, подсасываемый через неплотности нагнетательной системы. Направленность движения газов, выделенных с поверхности А и Б и поступающих через подающую перфорацию 18 и 19 различна.

Газы электролиза, выделяемые с верхней (по горизонтальную осевую) части Б поверхности обрабатываемой детали 7 под действием выталкивающих сил устремляются вверх, а выделяемые активной поверхно- стью А полукольцевого анода б, перемещаются вдоль этой поверхности под воздействием вращающегося потока электролита. Газы, поступающие с электролитом через подающую перфорацию 18, выносят- ся скоростным напором струй и далее, под действием выталкивающих сил, поднимаются вверх. При этом наблюдается некоторое смещение направленности подъема газов в направлении вращающегося потока электролита рабочей полости 8. Газы электролиза, выделяемые с нижней (ограничение горизонтальной и вертикальной осевыми) части Г поверхности обрабатываемой детали 7, увлекаются вращающимся потоком электролита, смещаясь под действием его центробежных сил к периферии течения этого потока в сторону активной поверхности Б полукольцевого анода 5. Далее, газы, под действием выталкивающих сил враща- ющегося потока, совместно4 с восходящими газами, выделяемыми с участка активной поверхности Б полукольцевого анода 5, и газами, нагнетаемыми с электролитом через подающую перфорацию 19, транспортируются в верхнюю часть объема рабочей полости 8. Газы электролиза, выделяемые с нижней (ограничение горизонтальной и вертикальной осевыми) части Е поверхности детали 7 и активной поверхности Б полукольцевого анода 5 и газы, выносимые через подающую перфорацию 20, сначала сносятся в направлении вращающегося потока электролита силой течения этого потока, а затем, под действием выталкивающих сил, поднимаются навстречу этому потоку в верхнюю часть объема рабочей полости 8.

Газы из верхней части объема рабочей полости 8, под действием выталкивающих сил и силы течения электролита, отводимого через канал 16 и усиленного центробежными силами вращающейся массы электролита, транспортируются через этот канал в объем полости 15 с застойным участком объема электролита, непрерывно выравнивая загазованность рабочей полости 8.

Из полости 15 через отводящую перфорацию 17 газы выводятся в отводящую электролит полость 10 и далее вместе с дренажируемым электролитом сбрасываются под действием выталкивающих сил по каналам 12 через газосборную полость 11 и дренажное отверстие 14, обеспечивая вентиляцию межэлектродного объема рабочей полости 8.

Формула изобретения Ячейка для нанесения электролитических покрытий, содержащая разъемный корпус с рабочей полостью, каскадно расположенные в корпусе подводящая, отводящая и газоотводящие полости, полукольцевые перфорированные аноды и уплотнения, отличающаяся тем, что, с целью улучшения качества путем стабилизации процесса электролиза, верхний анод выполнен в виде полого полукольца с подающей и отводящей перфорациями, при этом полость анода сообщена каналом со стороны активной поверхности с рабочей полостью ячейки, а через отводящую перфорацию сообщена с отводящей электролит полостью ячейки.

Фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| Ячейки для нанесения электролитических покрытий | 1982 |

|

SU1108140A1 |

| Ячейка для нанесения электролитических покрытий | 1981 |

|

SU968104A2 |

| Ячейка для нанесения электролитических покрытий | 1977 |

|

SU644875A1 |

| Устройство для нанесения электролитических покрытий | 1984 |

|

SU1209724A1 |

| Устройство для нанесения электролитических покрытий | 1988 |

|

SU1694711A1 |

| ЭЛЕКТРОЛИТИЧЕСКАЯ ЯЧЕЙКА И СПОСОБ ЕЕ ПРИМЕНЕНИЯ | 2010 |

|

RU2484182C2 |

| ЭЛЕКТРОЛИТИЧЕСКАЯ ЯЧЕЙКА И ЭЛЕКТРОД С КАПИЛЛЯРНЫМИ ЗАЗОРАМИ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ РЕАКЦИЙ С ВЫДЕЛЕНИЕМ ИЛИ ПОГЛОЩЕНИЕМ ГАЗА И СПОСОБ ЭЛЕКТРОЛИЗА ДЛЯ НЕЕ | 1992 |

|

RU2074266C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИЗА ВОДЫ | 2001 |

|

RU2215824C2 |

| УСТРОЙСТВО И СПОСОБ УЛАВЛИВАНИЯ ГАЗА ВО ВРЕМЯ ЭЛЕКТРОЛИЗА | 2010 |

|

RU2487195C2 |

| ЭЛЕКТРОЛИЗЕР | 2004 |

|

RU2264482C1 |

Сущность изобретения: ячейка содержит разъемный корпус 1 из химически стойкого диэлектрика с рабочей полостью 8, полостями для подвода 9 и отвода 10 электролита и полукольцевыми анодами 5 и б. В теле анода 5 выполнена полость 15, расположенная в верхней его части и соединенная через канал 16с рабочей полостью 8, а через отводящую перфорацию 17 - с отводящей электролит полостью 10. 4 ил. VI VI GO Ю &

фиг.З

Фю.4

| Ячейка для нанесения электролитических покрытий | 1981 |

|

SU968104A2 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-11-07—Публикация

1990-05-07—Подача