(54) ЯЧЕЙКА ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ

ПОКРЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ячейки для нанесения электролитических покрытий | 1982 |

|

SU1108140A1 |

| Ячейка для нанесения электролитических покрытий | 1977 |

|

SU644875A1 |

| Ячейка для нанесения электролитических покрытий | 1990 |

|

SU1773948A1 |

| Анодное устройство для нанесения электролитических покрытий | 1978 |

|

SU779447A1 |

| Устройство для нанесения электролитических покрытий | 1988 |

|

SU1694711A1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2007 |

|

RU2352692C1 |

| Устройство для нанесения электролитических покрытий | 1984 |

|

SU1209724A1 |

| Электрод-инструмент для размерной электрохимической обработки | 1984 |

|

SU1187938A2 |

| Способ получения водорода | 2020 |

|

RU2750887C1 |

| ЭЛЕКТРОД ДЛЯ ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2064537C1 |

1

Изобретение относится к нанесению электролитических покрытий.

По основному авт. св. № 644875 известна ячейка для нанесения электролитических покрытий на обрабатываемую поверхность деталей сложной конфигурации, преимущественно шеек коленчатых валов.

Эта ячейка содержит разъемный корпус из химического диэлектрика с рабочей полостью, подводящими и отводящими каналами, полукольцевыми перфорированными анодами, уплотнениями, полостями для подвода и отвода электролита из рабочей полости, газосборной камерой с дренажным отверстием, расположенной над отводящим каналом и сообщающейся посредством перфорации с полостью для отвода электролита, причем отводящий канал расположен выще уровня рабочей полости.

Интенсификация процесса электролиза за счет использования повыщенных плотностей тока (более 90-ПО А/дм, например, в процессах электролитического осаждения износостойкого хрома) с целью увеличения скорости осаждения электролитического покрытия с одновременным сохранением качества и равномерности электролитического покрытия при различных его толщинах (0,2- 0,6 мм) требует обеспечения равномерной подачи свежего ионизированного электролита непосредственно на всю обрабатываемую поверхность и интенсивную, равномерную его сменяемость по всему объему рабочей полости ячейки с одновременным отводом газов электролиза.

Однако конструкция перфорации анодов известной ячейки не предусматривает обеспечения перечисленных факторов. Это прежде всего объясняется тем, что подающая электролит перфорация полукольцевых анодов известных ячеек и анодных устройств выполнена обычно перпендикулярно или под углом к обрабатываемой поверхности, при 15 этом ее суммарная площадь всегда меньше площади этой поверхности. В результате такого исполнения подающей перфорации практически исключено равномерное омывание обрабатываемой поверхности свежим ионизированным электролитом.

Одновременно нагнетаемые струи ионизированного электролита при ударе об обрабатываемую поверхность отражаются от нее, дробятся и смещиваются с электролитом рабочей полости, что приводит к обеднению прикатодного слоя электролита, непосредственно омывающего обрабатываемую поверхность, и к неоднородности электролита, заполняющего рабочую полость. Вместе с тем хаотическое движение массы электролита, нагнетаемого через перфорацию полукольцевых анодов, затрудняет его последующую равномерную сменяемость в рабочей полости, что способствует скоплению газов электролиза в нижнем объеме рабочей полости (под обрабатываемой поверхностью) и насыщению газами электролита верхнего объема рабочей полости (над обрабатываемой поверхностью).

В результате при использовании известной ячейки в электролитических процессах с плотностью тока более 90-110 А/дм (например, в процессах электролитического хромирования щеек коленчатого вала в проточном саморегулирующем холодном электролите) на обрабатываемой поверхности осаждается неоднородное по структуре электролитическое покрытие с ярковыраженной дендритной бугристостью, которая особенно значительна в местах контакта ионизированных струй электролита, нагнетаемых через перфорацию полуанодов, при этом число дендритов и их размер увеличивается с наращиванием толщины слоя электролитическбго покрытия.

Цель изобретения - повышение скорости наращивания электролитического покрыти я за счет интенсификации и стабилизации процесса. электролиза с одновременным улучщением качества электролитического покрытия и равномерности его осаждения.

Указанная цель достигается тем, что в ячейке для нанесения электрических покрытий перфорация анода для подачи электролита выполнена по касательной к образующим обрабатываемой поверхности в одном направлении.

Одновременно сечение перфорации для подачи электролита в плоскости касательной к образующей обрабатываемой поверхности выполнено трапецеидальным с расширением в направлении к этой образующей, при этом длина отрезка или сумма отрезков, образованных при пересечении продолжения сторон этой трапеции с образующей, равна ее длине, а перфорация для отвода электролита выполнена радиальной и размещена вне площади очерченной проекцией продолжения этих сторон на поверхности анода.

Кроме того, анод ячейки выполнен с дополнительной перфорацией для подвода электролита, расположенной так же по касательной к каждой верхней и нижней образующим обрабатываемой поверхности в направлении, что и основная перфорация, а рабочая полост.ь ячейки заполнена нейтральным абразивным материалом, например стеклянными шариками.

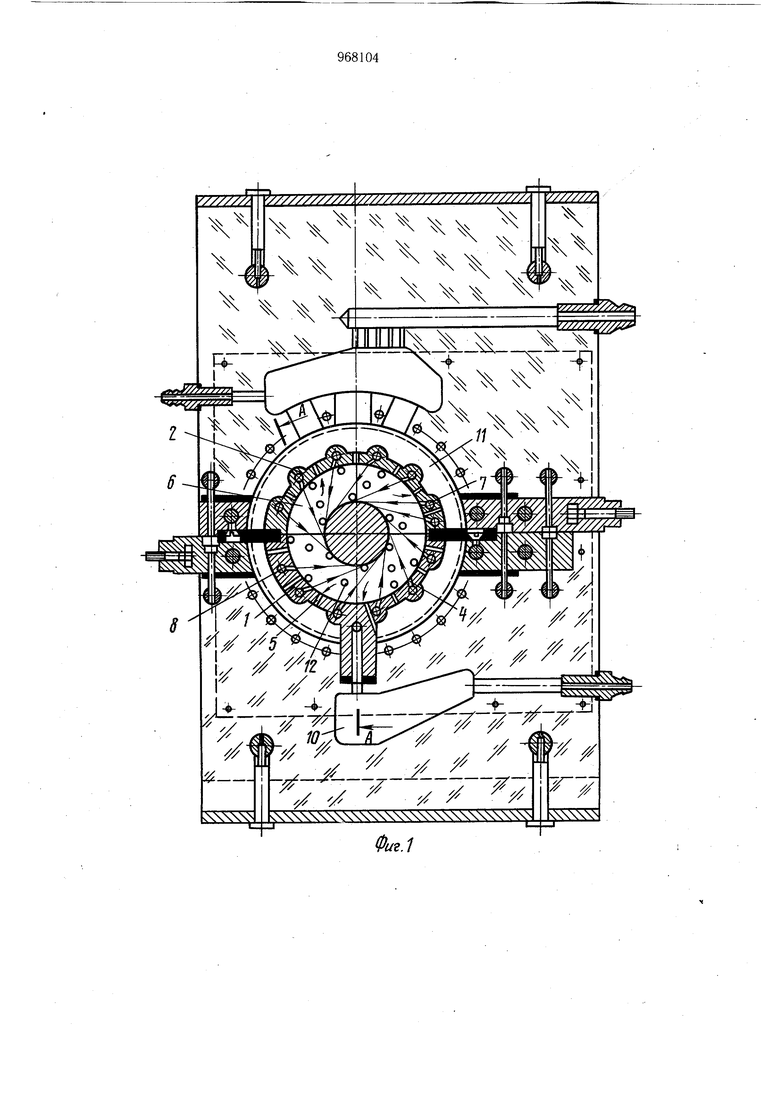

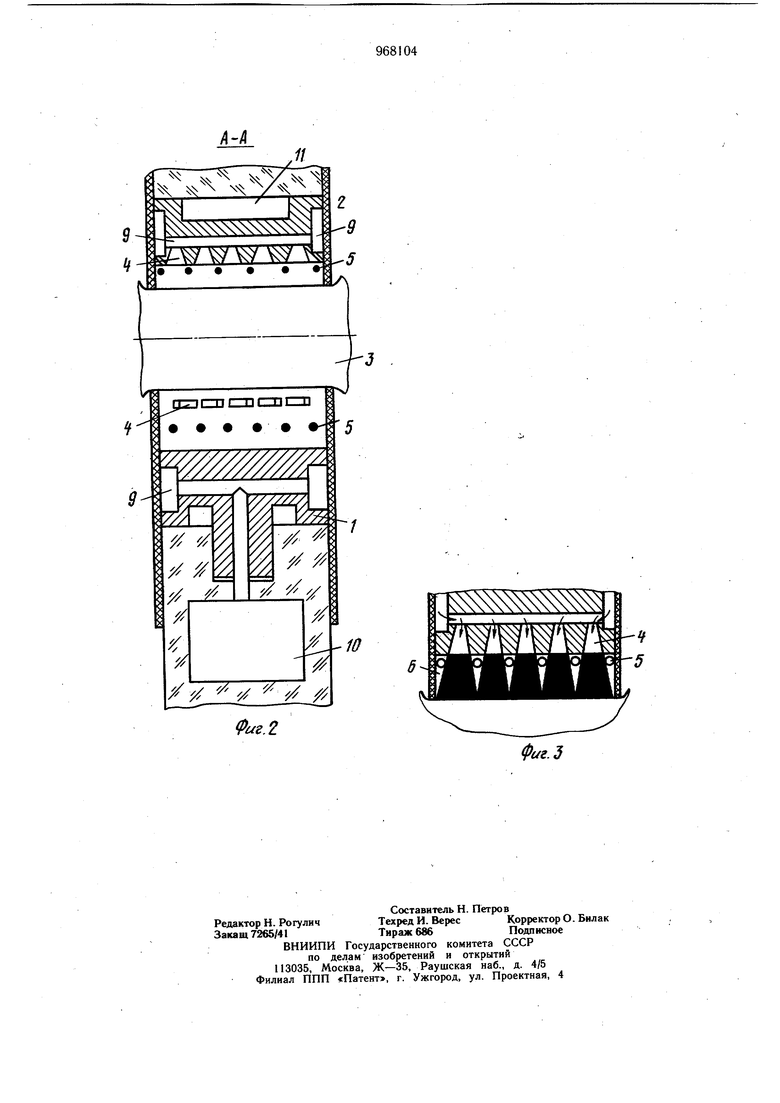

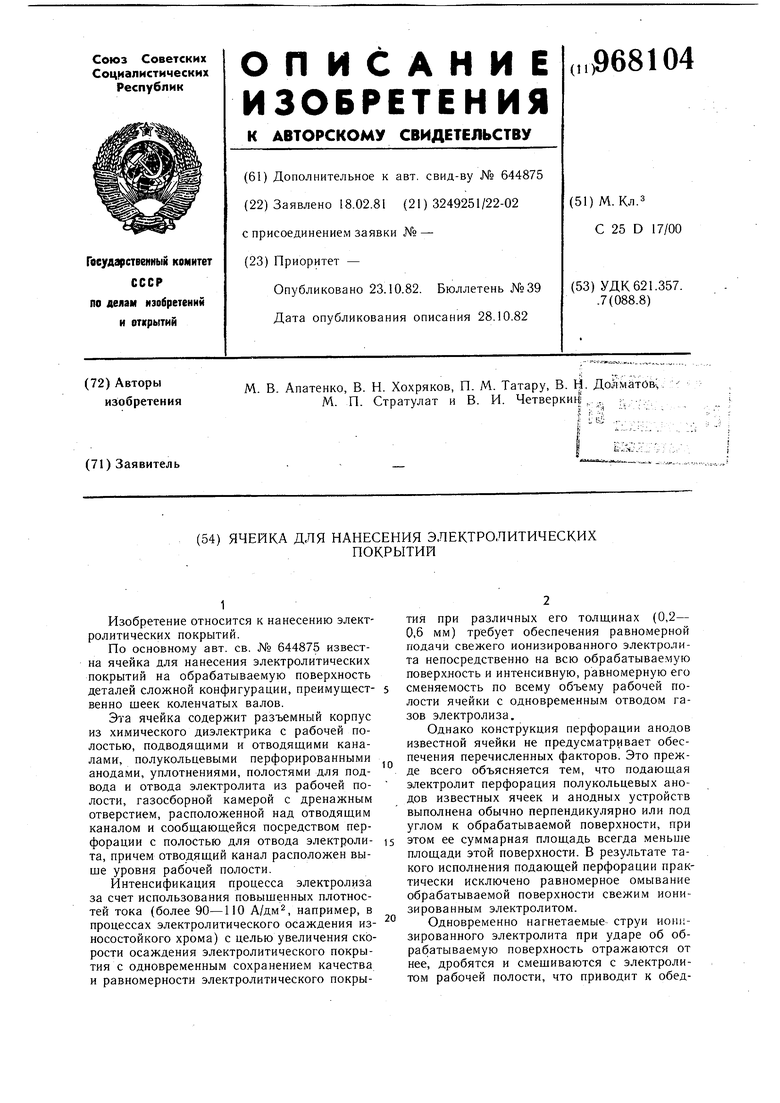

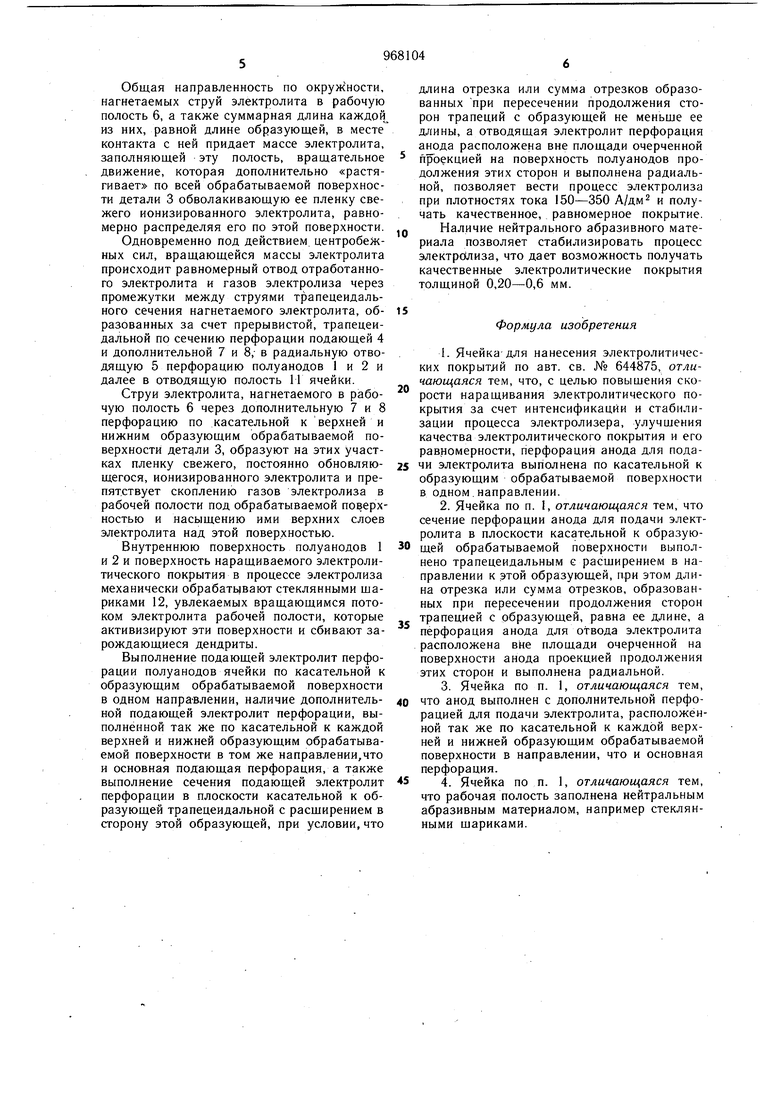

На фиг. 1 изображена ячейка для электролитического покрытия и конструкция ее полуанодов; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - схема подачи электролита.

Полуаноды 1 и 2 ячейки для нанесения электролитических покрытий, выполненные из нерастворимого в электролите материала, оснащены равномерно чередующейся, охватывающей обрабатываемую поверхность детали 3 перфорацией для подачи 4 и для отвода электролита 5 из рабочей полости 6.

При этом подающая 4 электролит перфорация полуанодов 1 и 2 выполнена по касательной к образующим обрабатываемой поверхности детали 3 в одном направлении по окружности.

Подающая 4 электролит перфорация в сечении плоскостью по касательной к образующим обрабатываемой поверхности выполнена чередующейся и представляет из себя трапецию с расширением в сторону этой образующей, при этом сумма отрезков, образованных при пере-сечении продолжения сторон трапеции с образующей обрабатываемой поверхности, равна ее длине.

Отводящая 5 электролит перфорация размещена против промежутков между подающей 4 перфорацией вне площади, очерченной проекцией на поверхность полуанодов 1 и 2 продолжения сторон его трапецеидального сечения в направлении, образующей обра-батываемой поверхности детали 3.

По касательной к верхней и нижней образующим обрабатываемой поверхности детали 3 в том же направлении, что и основная подающая 4 перфорация, полуаноды 1 и 2 оснащены дополнительной подающей 7 и 8 перфорацией анологичной по сечению основной.

Перфорация подающая 4 и дополнительная 7 и 8 связаны между собой каналом-коллектором 9, сообщающимся с полостью 10 для подвода электролита, а отводящая 5 электролит перфорация сообщается с отводящей электролит полостью II.

Рабочая полость б ячейки заполнена нейтральным абразивным материалом, например шариками 12 из стекла, диаметр которых больше поперечного сечения перфораций полуанодов.

Ячейка работает следующим образом.

Электролит из полости 10 поступает в канал-коллектор 9, из которого через перфорацию подающую 4 и дополнительную 7 и 8 нагнетается в рабочую полость ячейкипо касательной к образующим обрабатываемой детали 3, в том числе к верхней и нижней образующим. Суммарная длина струй нагнетаемого электролита, при соприкосновении с обрабатываемой поверхностью детали 3 по ее образующим, под действием сил поверхностного натяжения обволакивают эту поверхность, создавая на ней постоянно обновляющуюся сплошную и концентричную пленку ионизированного свежего электролита.

Общая направленность по окружности, нагнетаемых струй электролита в рабочую полость 6, а также суммарная длина каждой из них, равной длине образующей, в месте контакта с ней придает массе электролита, заполняющей эту полость, вращательное движение, которая дополнительно «растягивает по всей обрабатываемой поверхности детали 3 обволакивающую ее пленку свежего ионизированного электролита, равномерно распределяя его по этой поверхности.

Одновременно под действием, центробежных сил, вращающейся массы электролита происходит равномерный отвод отработанного электролита и газов электролиза через промежутки между струями трапецеидального сечения нагнетаемого электролита, образованных за счет прерывистой, трапецеидальной по сечению перфорации подающей 4 и дополнительной 7 и 8,- в радиальную отводящую 5 перфорацию полуанодов 1 и 2 и далее в отводящую полость 11 ячейки.

Струи электролита, нагнетаемого в рабочую полость 6 через дополнительную 7 и 8 перфорацию по касательной к верхней и нижним образующим обрабатываемой поверхности детали 3, образуют на этих участках пленку свежего, постоянно обновляющегося, ионизированного электролита и препятствует скоплению газов электролиза в рабочей полости под обрабатываемой поверхностью и насыщению ими верхних слоев электролита над этой поверхностью.

Внутреннюю поверхность полуанодов 1 и 2 и поверхность наращиваемого электролитического покрытия в процессе электролиза механически обрабатьщают стеклянными щариками 12, увлекаемых вращающимся потоком электролита рабочей полости, которые активизируют эти поверхности и сбивают зарождающиеся дендриты.

Выполнение подающей электролит перфорации полуанодов ячейки по касательной к образующим обрабатываемой поверхности в одном напра-Блении, наличие дополнительной подающей электролит перфорации, выполненной так же по касательной к каждой верхней и нижней образующим обрабатываемой поверхности в том же направлении,что и основная подающая перфорация, а также выполнение сечения подающей электролит перфорации в плоскости касательной к образующей трапецеидальной с расщирением в сторону этой образующей, при условии, что

длина отрезка или сумма отрезков образованных при пересечении продолжения сторон трапеций с образующей не меньще ее длины, а отводящая электролит перфорация анода расположена вне площади очерченной

проекцией на поверхность полуанодов продолжения этих сторон и выполнена радиальной, позволяет вести процесс электролиза при плотностях тока 150-350 А/дм и получать качественное, равномерное покрытие.

Наличие нейтрального абразивного материала позволяет стабилизировать процесс электрЬлиза, что дает возможность получать качественные электролитические покрытия толщиной 0,20-0,6 мм.

Формула изобретения

5 перфорация анода для отвода электролита расположена вне площади очерченной на поверхности анода проекцией продолжения этих сторон и выполнена радиальной.

5 4. Ячейка по п. 1, отличающаяся тем, что рабочая полость заполнена нейтральным абразивным материалом, например стеклянными шариками.

/1-/I

.1

vvv

w ww w

I I 11 I

b

5

/ /-X /.

fc.f

.J

Авторы

Даты

1982-10-23—Публикация

1981-02-18—Подача