00

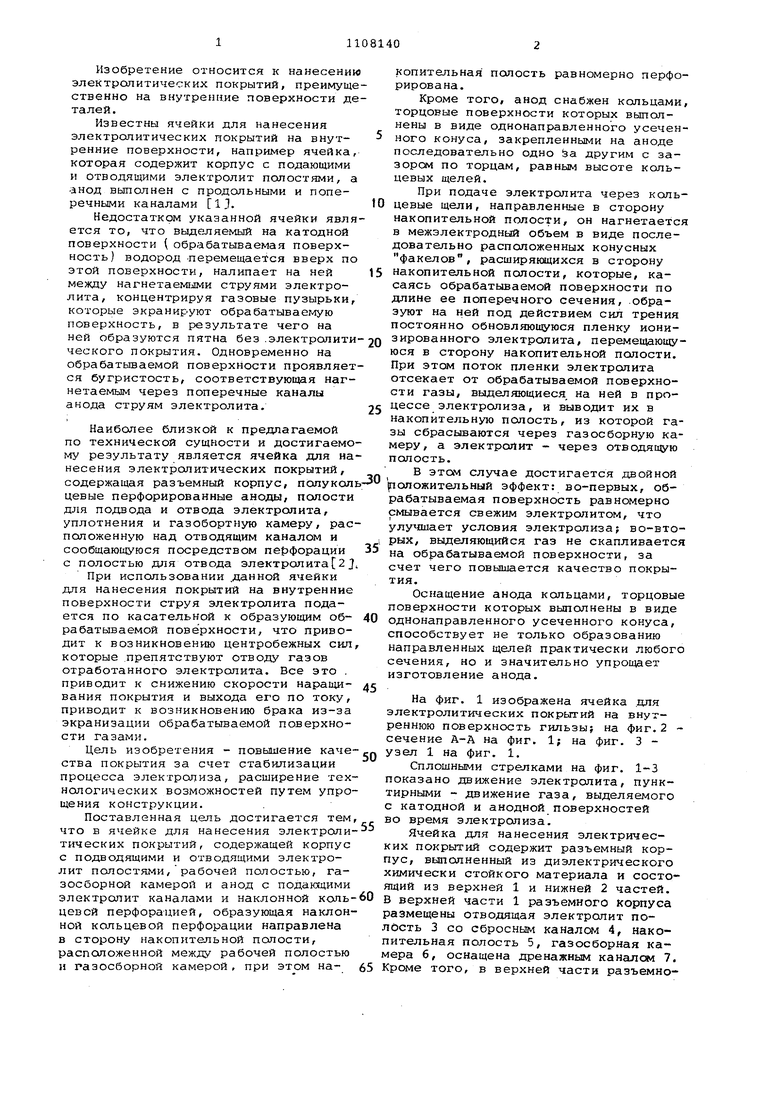

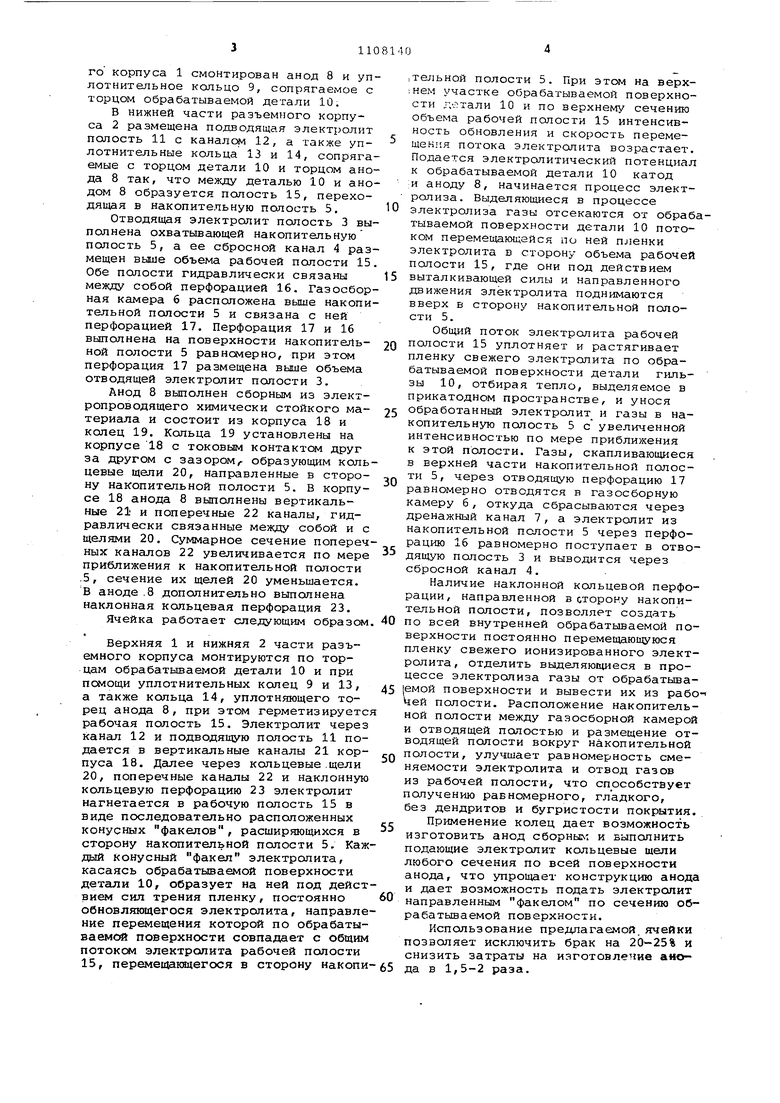

Изобретение относится к нанесеник электролитических покрытий, преимуще ственно на внутренние поверхности де талей. Известны ячейки для нанесения электролитических покрытий на внутранние поверхности, например ячейка, которая содержит корпус с подающими и отводящими электролит полостями, а анод выполнен с продольными и поперечными каналами 1.1. Недостатком указанной ячейки явля ется то, что выдбхпяемый на катодной поверхности ( обрабатываемая поверхность) водород -перемещается вверх по этой поверхности, налипает на ней между нагнетаемыми струями электролита, концентрируя газовые пузырьки, которые экранируют обрабатываемую поверхность, в результате чего на ней образуются пятна без.электролити ческого покрытия. Одновременно на обрабатываемой поверхности проявляет ся бугристость, соответствующая нагнетаемым через поперечные каналы анода струям электролита. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является ячейка для нанесения электролитических покрытий, содержащая разъемный корпус, палукаль цевые перфорированные аноды, полости для подвода и отвода электролита, уплотнения и газобортную камеру, расположенную над отводящим каналом и сообщающуюся посредством перфорации с полостью для отвода электралита 2J При использовании .данной ячейки для нанесения покрытий на внутренние поверхности струя электролита подается по касательной к образующим обрабатываемой поверхности, что приводит к возникновению центробежных сил которые препятствуют отводу газов отработанного электролита. Все это . приводит к снижению скорости наращивания покрытия и выхода его по току, приводит к возникновению брака из-за экранизации обрабатываемой поверхности газами. Цель изобретения - повышение качества покрытия за счет стабилизации процесса электролиза, расширение технологических возможностей путем упрощения конструкции. Поставленная цель достигается тем что в ячейке для нанесения электролитических покрытий, содержащей корпус с подводящими и отводящими электролит полостями,рабочей полостью, газосборной камерой и анод с подающими электролит каналами и наклонной кольцевой перфорацией, образующая наклонной кольцевой перфорации направлена в сторону накопительной полости, расположенной между рабочей полостью и газосборной камерой, при этом накопительная полость равномерно перфорирована. Кроме того, анод снабжен кольцами, торцовые поверхности которых выполнены в виде однонаправленного усеченного конуса, закрепленными на аноде последовательно одно &а другим с зазорои по торцам, равным высоте кольцевых щелей. При подаче электролита через кольцевые щели, направленные в сторону накопительной полости, он нагнетается в межэлектродный объем в виде последовательно расположенных конусных факелов, расширяющихся в сторону накопительной полости, которые, касаясь обрабатываемой поверхности по длине ее поперечного сечения, .образуют на ней под действием сил трения постоянно обновляющуюся пленку ионизированного электролита, перемещающуюся в сторону накопительной полости. При этом поток пленки электролита отсекает от обрабатываемой поверхности газы, выделяющиеся, на ней в процессе электролиза, и выводит их в накопительную полость, из которой газы сбрасываются через газосборную камеру, а электролит - через отводящую полость. В этом случае достигается двойной (положительный эффект: во-первых, обрабатываемая поверхность равномерно смывается свежим электролитом, что улучшает условия электролиза; во-вторых, выделяющийся газ не скапливается на обрабатываемой поверхности, за счет чего повышается качество покрытия. Оснащение анода кольцами, торцовые поверхности которых выполнены в виде однонаправленного усеченного конуса, способствует не только образованию направленных щелей практически любого сечения, но и значительно упрощает изготовление анода. На фиг. 1 изображена ячейка .для электролитических покрытий на внутреннюю поверхность гильзы; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 узел 1 на фиг. 1. Сплошными стрелками на фиг. 1-3 показано движение электролита, пунктирными - движение газа, выделяемого с катодной и анодной поверхностей во время электролиза. Ячейка для нанесения электрических покрытий содержит разъемный корпус, выполненный из диэлектрического химически стойкого материала и состоящий из верхней 1 и нижней 2 частей. В верхней части 1 разъемного корпуса размещены отводящая электролит поость 3 со сбросньам каналсм 4, накоительная полость 5, газосборная каера 6, оснащена дренажным каналом 7. роме того, в верхней части разъемного корпуса 1 смонтирован анод 8 и уплотнительное кольцо 9, сопрягаемое с торцом обрабатываемой детали 10.

В нижней части разъемного корпуса 2 размещена подводящая электролит полость 11 с каналом 12, а также уплотнительные кольца 13 и 14, сопрягаемые с торцом детали 10 и торцом анода 8 так, что между деталью 10 и анодом 8 образуется полость 15, переходящая в накопительную полость 5.

Отводящая электролит полость 3 выполнена охватывающей накопительную полость 5, а ее сбросной канал 4 размещен выше объема рабочей полости 15. Обе полости гидравлически связаны

между собой перфорацией 16. Газосборная камера 6 расположена выше накопительной полости 5 и связана с ней перфорацией 17. Перфорация 17 и 16 выполнена на поверхности накопительной полости 5 paBHoviepHo, при этом перфорация 17 размещена выше объема отводящей электролит полости 3.

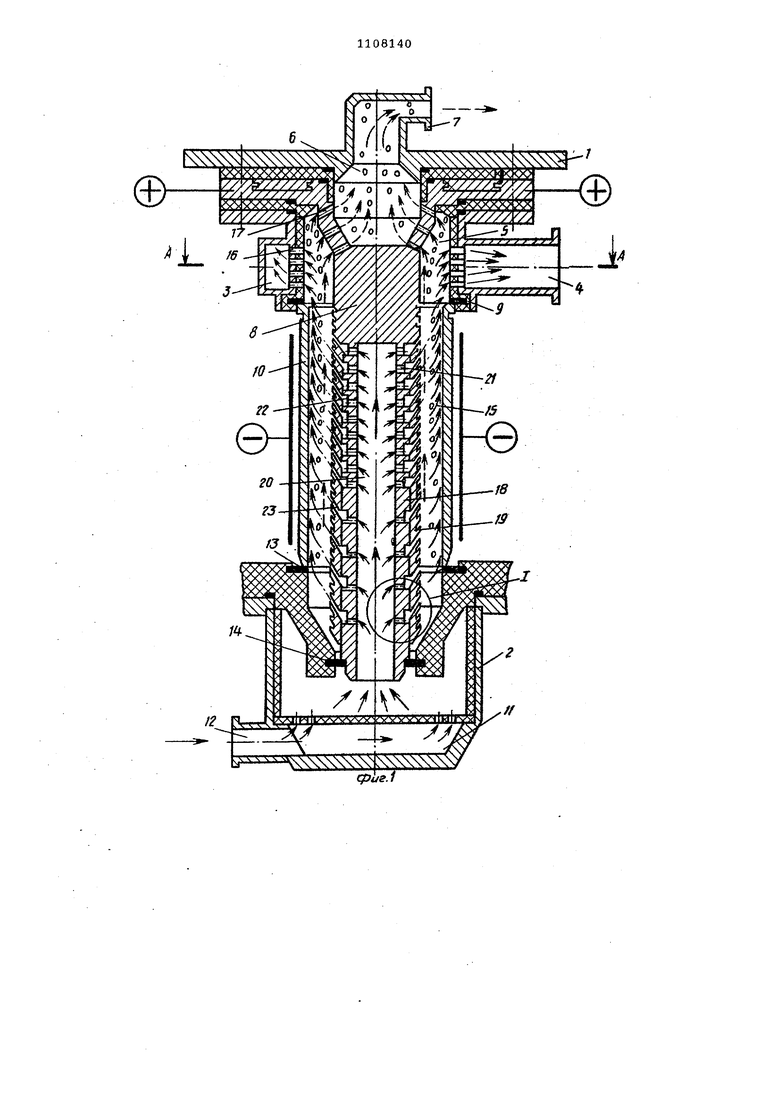

Анод 8 выполнен сборным из электропроводящего химически стойкого материала и состоит из корпуса 18 и колец 19. Кольца 19 установлены на корпусе 18 с токовым контактом друг за другом с зазором образующим кольцевые щели 20, направленные в сторону накопительной полости 5. В корпусе 18 анода 8 выполнены вертикальные 21 и поперечные 22 каналы, гидравлически связанные между собой и с щелями 20. Суммарное сечение поперечных каналов 22 увеличивается по мере приближения к накопительной полости ,5, сечение их щелей 20 уменьшается. В аноде .8 дополнительно выполнена наклонная кольцевая перфорация 23.

Ячейка работает следующим образом

Верхняя 1 и нижняя 2 части разъемного корпуса монтируются по торцам обрабатываемой детали 10 и при помощи уплотнительных колец 9 и 13, а также кольца 14, уплотняющего торец анода 8, при этом герметизируетс рабочая полость 15. Электролит через канал 12 и подводящую полость 11 подается в вертикальные каналы 21 корпуса 18. Далее через кольцевые.щели 20, поперечные каналы 22 и наклонную кольцевую перфорацию 23 электролит нагнетается в рабочую полость 15 в виде последовательно расположенных конусных факелов , расширяющихся в сторону накопительной полости 5. Каждый конусный факел электролита, касаясь обрабатываемой поверхности детали 10, образует на ней под действием сил трения пленку, постоянно обновляющегося электролита, направление перемещения которой по обрабатываемой поверхности совпадает с общим noTOKOvi электролита рабочей полости 15, перемещакадегося в сторону накопи

,тельной полости 5. При этсм на верх:нем участке обрабатываемой поверхности д,етали 10 и по верхнему сечению объема рабочей полости 15 интенсивность обновления и скорость перемещения потока электролита возрастает. Подается электролитический потенциал к обрабатываемой детали 10 катод и аноду 8, начинается процесс электролиза. Выделяющиеся в процессе электролиза газы отсекаются от обрабатываемой поверхности детали 10 потоком перемещающейся по ней пленки электролита в сторону объема рабочей полости 15, где они под действием выталкивающей силы и направленного движения электролита поднимаются вверх в сторону накопительной полости 5.

Общий поток электролита рабочей полости 15 уплотняет и растягивает пленку свежего электролита по обрабатываемой поверхности детали гильзы 10, отбирая тепло, выделяемое в прикатодном пространстве, и унося обработанный электролит и газы в накопительную полость 5 с увеличенной интенсивностью по мере приближения к этой полости. Газы, скапливающиеся в верхней части накопительной полости 5, через отводящую перфорацию 17 равномерно отводятся в газосборную камеру 6, откуда сбрасываются через дренажный канал 7, а электролит из накопительной полости 5 через перфорацию 16 равномерно поступает в отводящую полость 3 и выводится через сбросной канал 4.

Наличие наклонной кольцевой перфорации, направленной в сторону накопительной полости, позволяет создать по всей внутренней обрабатываемой поверхности постоянно перемещающуюся пленку свежего ионизированного электролита, отделить выделяюьшеся в процессе электролиза газы от обрабатываемой поверхности и вывести их из рабо чей полости. Расположение накопительной полости между газосборной камерой и отводящей полостью и размещение отводящей полости вокруг накопительной полости, улучшает равномерность сменяемости электролита и отвод газов из рабочей полости/ что способствует получению равномерного, гладкого, без дендритов и бугристости покрытия Применение колец дает возможность изготовить анод сборныл и выполнить подающие электролит кольцевые щели любого сечения по всей поверхности анода, что упрощает конструкцию анод и дает возможность подать электролит направленным факелом по сечению обрабатьшаемой поверхности.

Использование предлагаемой, ячейки позволяет исключить брак на 20-25% и снизить затраты на изготовление анода в 1,5-2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ячейка для нанесения электролитических покрытий | 1981 |

|

SU968104A2 |

| Ячейка для нанесения электролитических покрытий | 1990 |

|

SU1773948A1 |

| Ячейка для нанесения электролитических покрытий | 1977 |

|

SU644875A1 |

| Устройство для нанесения электролитических покрытий | 1984 |

|

SU1209724A1 |

| ЭЛЕКТРОД ДЛЯ ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2064537C1 |

| Устройство для нанесения электролитических покрытий | 1988 |

|

SU1694711A1 |

| ЭЛЕКТРОД ДЛЯ ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2022064C1 |

| Устройство для нанесения электролитических композиционных покрытий на внутреннюю поверхность деталей | 1982 |

|

SU998596A1 |

| Устройство для электролитического нанесения покрытий | 1980 |

|

SU905337A1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА ДЛЯ ОБРАБОТКИ РАСТВОРОВ ЭЛЕКТРОЛИТОВ | 2011 |

|

RU2454489C1 |

1. ЯЧЕЙКА ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЕЛИЙ, содержащая корпус с подводящими и отводящими электролит полостями, рабочей полостью, газосборной камерой и анод с подающими электролит каналами и Наклонной кольцевой перфорацией, отличающаяся тем, что, с целью повышения качеств-а покрытия за счет стабилизации процесса электролита, образующая наклонной кольцевой перфорации направлена в сторону накопительной полости, распапоженной между рабочей полостью и газосборной камерой, при этом накопительная полость равномерно перфорирована, 2. Ячейка по п. 1, отличающаяся тем, что, с целью расширения технологических возможностей путем упрощения конструкции, анод снаб-Q жен кольцами, торцовые поверхности S которых выполнены в виде однонаправ(Л равленного усеченного конуса, закрепленными на аноде последовательно одно за другим с зазором по торцам, равным высоте кольцевых щелей.

| J. | |||

| Петров Ю.Н.и др.Ремонт автотракторных деталей raJibsaKHj ecKHMH покрытиями | |||

| Кишинев, Картя Молдовеняско, 1976, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ячейка для нанесения электролитических покрытий | 1977 |

|

SU644875A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-08-15—Публикация

1982-10-15—Подача