Изобретение относится к измерительной технике и может быть использовано в исследованиях теплофизических свойств материалов при высоких температурах и в исследованиях проиессов происходящих при лазерной обработке материалов

Известны способы определения характеристик уноса образца материала в процессе его высокотемпературного нагрева, основанные на измерении перемещения предварительно уравновешенного образца

Известны устройства для определения характеристик уноса содержащие источник нагрева, весы на коромысле которых укрепляют образец А также механически связанный с коромыслом весов датчик перемещений

Недостатком упомянутых способов и устройств для их осуществления является

снижение точности измерений при ттен- сивном уносе массы материала в процессе высокотемпературного нагрева

Наиболее близки по технической сущности к изобретению способ, включающим в себя облучение концентрированным лучистым потоком предварительно уравновешенного материал, регистрацию сигнала перемещения образца и определение по величине сигнала перемещения характеристик уноса массы материала в процессе высокотемпературного нагрева и устройство, содержащее концентрированного лучистого потока вакуумную камеру микровесы, на одном плече коромысла которых смонтирован держатель образца а к другому плечу прикреплена регулируемая гяга, и датчика перемещений коромысла, который расположен г Нсзружной стороны вакуумной камеры и связан со схемой

VJ XI

Ю Ю

со

автоматической регистрации массы образца, Расположение датчика перемещений вне вакуумной камеры позволяет стабилизировать градуировочнуЮ) характеристику устройства за счет ликвидации зависимости его чувствительности от измерения давления в вакуумной камере. Использование источника концентрированного лучистого потока позволяет осуществлять интенсивный нагрев образца до высоких температур. Однако происходящий при этом интенсивный унос массы материала сопровождается реактивным давлением на образец со стороны уносимых продуктов разрушения материала. Давление передается на коромысло, .вызывая существенное искажение результатов измерения массы образца. Указанный недостаток сохраняется и при горизонтальном расположении оси падающего на образец лучистого потока из-за совместного влияния неоднородности распределения энергии, по сечению пучка, неоднородности поверхностей структуры образца (в особенности сложного компози- циоиного состава) и неточностей в юстировке механической системы.

Цель изобретения - повышение точности измерений и расширение функциональных возможностей за счет учета влияния реактивного давления уносимых продуктов разрушения материала. ч

Для достижения поставленной цели в способе дополнительно введены следующие операции:

образцу сообщают перпендикулярные к облучаемой поверхности вынужденные колебания с частотой, составляющей 0,8-0,9 значения резонансной частоты колебаний образца относительно положения равновесия;

выделяют колебательную и квазистационарную составляющие сигнала перемещений образца;

по изменению амплитуды колебательной составляющей сигнала определяют унос массы материала во времени;

по величине квазистационарной составляющей сигнала перемещений и измеренному значению уноса массы материала определяют реактивное давление уносимых продуктов разрушения материала.

Благодаря введению перечисленых операций, в том числе выделению из сигнала перемещений колебательной составляющей, изменение амплитуды которой обусловлено уносом массы материала, предлагаемое решение приобретает новые, по сравнению с прототипом, свойства, а именно, при определении характеристики уноса массы разделяются влияние реактивного давления уносимых продуктов разрушения и само значение массы материала. Выбор частот вынужденных колебаний образца основан на том, что в диапазоне значений частот, составляющих 0,8-0,9 резонансного значения, зависимость амплитуды колебаний от частоты является наиболее выраженной.

Предлагаемое устройство, по сравне0 нию с прототипом, дополнительно содержит регулируемый генератор вынужденных колебаний коромысла с.образцом, схему измерения амплитуды колебательной составляющей сигнала перемещений, схему

5 измерения текущего значения квазистационарной составляющей сигнала перемещений, схему автоматической регистрации реактивного давления с двумя входами. При этом входы схем измерения амппиту0 ды колебательной и текущего значения квазистационарной составляющих сигнала перемещений подключены параллельно к выходу датчика перемещений, вход схемы автоматической регистрации массы образ5 ца соединен с выходом схемы измерения амплитуды колебательной составляющей сигнала перемещений, выход ее соединен с первым входом схемы автоматической регистрации реактивного давления, а выход

0 схемы измерения текущего значения квазистационарной составляющей сигнала перемещений соединен с вторым входом схемы автоматической регистрации реактивного давления.

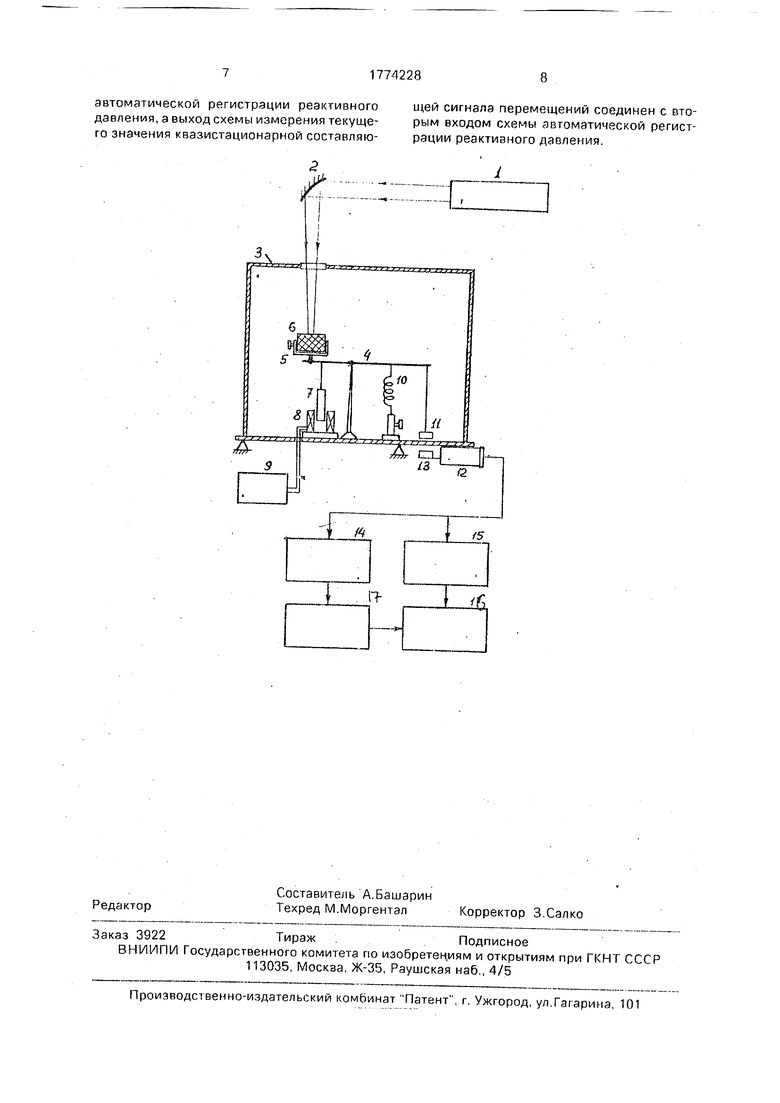

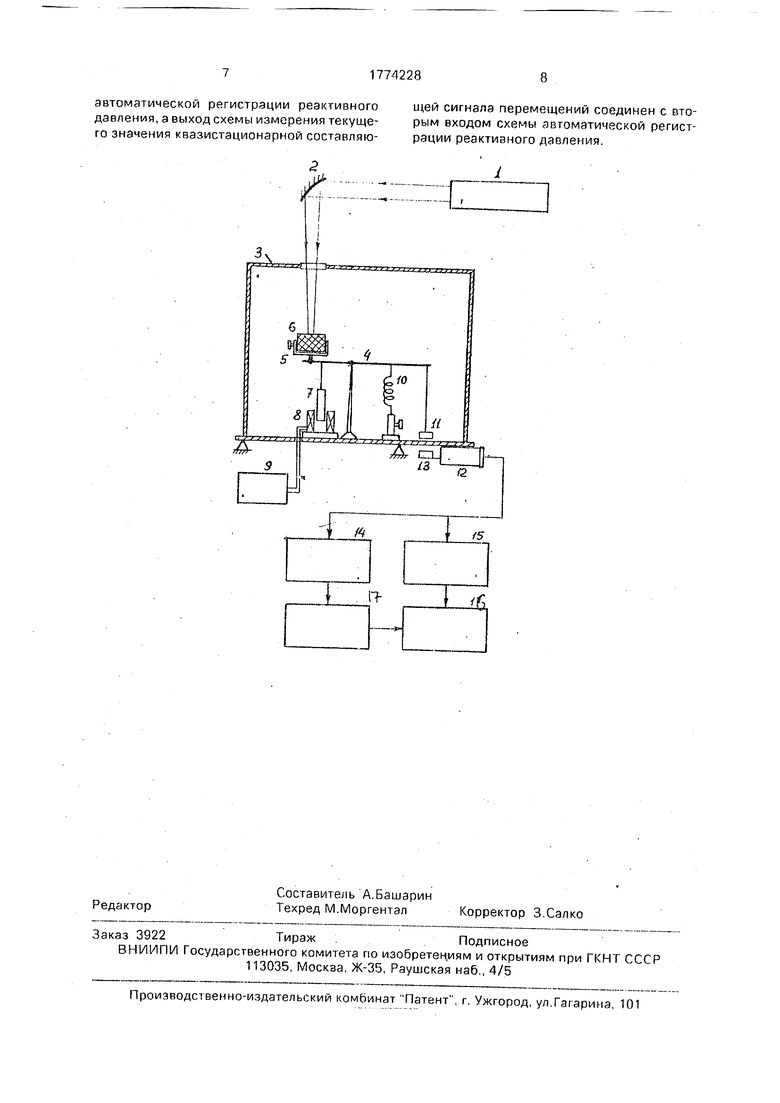

5 На чертеже представлена схема одного из вариантов устройства, реализующего данный способ.

Устройство содержит источник концентрированного лучистого потока - лазер 1,

0 поворотное зеркало 2, вакуумную камеру 3, микровесы 4 с коромыслом, на одном плече которого смонтирован держатель 5 образца 6, регулируемый генератор, включающий ферритовый стержень 7, электромагнит 8 и

5 источник тока 9 регулируемой частоты, а к другому плечу прикреплены регулируемая пружинная тяга 10 и постоянный магнит 11. С наружной стороны вакуумной камеры 3 под ее дном расположен механотронный

0 датчик 12 перемещений, на штыре которого укреплен второй постоянный магнит 13, К выходу датчика 12 перемещений подключены параллельно входы схемы 14 измерения амплитуды колебательной составляющей

5 сигнала перемещений и схемы 15 измерения текущего значения квазистационарной составляющей сигнала перемещений, ото- рые соединены соответственно с входами схемы 16 автоматической регистрации реактивного давления, при чем схема 15 измерения квазистационарной составляющей сигнала перемещений напрямую, а схема 14 измерения колебательной составляющей сигнала перемещений -- через схему 17 регистрации массы.

Посредством данного устройства способ осуществляют следующим образом.

Образец 6 устанавливают в держателе 5 и уравновешивают на коромысле микровесов 4 с помощью регулируемой пружинной тяги 10. Посредством регулируемого генератора 7-9 возбуждаются вынужденные колебания коромысла, которые через постоянные магниты 11,13 передаются подвижному штырю датчика 12, обусловливая сигнал перемещений. При изменении частоты вынужденных колебаний коромысла изменяется и их амплитуда, достигающая максимума на резонансной частоте. Затем устанавливают с помощью источника 9 тока частоту колебаний, составляющую 0,8-0,9 резонансного значения. Посредством зеркала 2 направляют лучистый поток от источника 1 на образец перпендикулярно его верхней горизонтальной поверхности. С изменением массы образца изменяется резонансная частота колебаний коромысла с образцом. Это приводит к изменению амплитуды колебательной составляющей сигнала перемещений. В то же время изменение массы образца и давление уносимых продуктов разрушения материала обусловливают квазистационарную составляющую сигнала перемещений. Выделение и измерение колебательной и квазистационарной составляющих сигнала перемещений осуществляют с помощью схем 14 и 15. По измеренной амплитуде колебательной составляющей сигнала с использованием градуировочной зависимости в схеме 16 автоматически определяется масса образца. Это значение вводится в схему 17, в которой по измеренному текущему значению квазистационарной составляющей сигнала с использованиемградуировочнойзависимости автоматически определяются сумма реактивного давления и масса образца, а затем, с учетом введенного значения массы образца, определяется давление отдачи уносимых продуктов разрушения материала.

Изобретение позволяет исключить влияние на точность измерения таких факторов, как неоднородность распределения энергии по сечению пучка излучения и неоднородность поверхностной структуры материала и скомпенсировать вызванный этими факторами рост погрешности измерения уноса массы при интенсивном лучистом нагреве материала, который может

достигать десятков процентов и даже превышать величину массоуноса.

Указанные технические преимущества в конечном итоге позволяют более точно 5 определять параметры технологического процесса лазерной обработки материалов и улучшить тем самым качество обработки. Формула изобретения 1. Способ определения реактивного 10 давления продуктов разрушения материалов и процессе высокотемпературного нагрева, включающий в себя предварительное уравновешивание образца и регистрацию сигнала перемещений образца, отличаю- 15 щ и и с я тем, что, что, с целью повышения точности измерений, образцу сообщают перпендикулярные к облучаемой поверхности вынужденные колебания с частотой, составляющей 0,8-0.9 значения резонансной 0 частоты; из сигнала перемещений выделяют колебательную и квазистационарную составляющие, по изменению амплитуды колебательной составляющей определяют унос массы материала во времени и опре- 5 деляют реактивное давление уносимых продуктов разрушения по величине квазистационарной составляющей с учетом измеренного уноса массы материала.

2. Устройство для определения реактив- 0 ного давления продуктов разрушения материалов в процессе высокотемпературного нагрева, содержащее источник концентрированного лучистого потока, вакуумную камеру, микровесы, состоящие из коромысла, 5 на одном плече которого смонтирован держатель образца, а к другому плечу при- креплена регулируемая пружинная тяга, и расположенного с наружной стороны вакуумной камеры, датчика перемещений об- 0 разца, схему измерения амплитуды квазистационарной составляющей перемещения образца, соединенной со схемой автоматической регистрации массы образца, отличающееся тем, что оно дополни- 5 тельно содержит регулируемый генератор зынужденных колебаний коромысла с образцом, схему измерения амплитуды колебательной составляющей сигнала перемещений образца и схему автоматиче- 0 ской регистрации реактивного давления с двумя входами, причем входы схем измерения амплитуды колебательной и квазистационарной составляющих сигнала перемещений подключены параллельно к 5 выходу датчика перемещений коромысла, вход схемы автоматической регистрации массы образца соединен с выходом схемы измерения амплитуды колебательной составляющей сигнала перемещении, ее выход соединен с первым входом схемы

автоматической регистрации реактивного давления, а выход схемы измерения текущего значения квазистационарной составляющей сигнала перемещений соединен с вторым входом схемы автоматической регистрации реактивного давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термовесовая установка | 1979 |

|

SU851183A1 |

| ИЗМЕРЕНИЕ И ИСПОЛЬЗОВАНИЕ МЕЖМОЛЕКУЛЯРНОГО ВЗАИМОДЕЙСТВИЯ | 2000 |

|

RU2223500C2 |

| ГРАДИЕНТОМЕТРИЧЕСКИЙ СЕЙСМОПРИЕМНИК | 2010 |

|

RU2439623C1 |

| ЭЛЕКТРОАКУСТИЧЕСКИЙ ТВЕРДОМЕР | 1992 |

|

RU2042942C1 |

| Способ испытания полимерных композиционных материалов на сопротивление повреждению при ударном воздействии | 2020 |

|

RU2730055C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СВОЙСТВ МАГНИТНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2192019C1 |

| СПОСОБ ОПЕРАТИВНОГО ПРОГНОЗА ЗЕМЛЕТРЯСЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2507546C1 |

| Способ исследования рассеяния упругой энергии и устройство для его осуществления | 1979 |

|

SU859875A1 |

| Способ определения теплофизических свойств материалов и устройство для его осуществления | 1984 |

|

SU1286976A1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ РЕЗОНАНСНЫХ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2335352C2 |

Изобретение относится к высокотемпературной теплофизике и может быть исполь- зовано в исследованиях температур Сущность изобретения состоит в том, что образцу расположенному на коромысле микровесов, сообщают колебания, перпендикулярные к коромыслу, регистрируют колебательную и квазистационарную со ставляюа1ие перемещения образца с помощью механотронного датчика пп колебательной составляющей датчика определяют массу образца, а затем с учетом полученного значения массы по квазистационарной составляющей сигнала датчика определяют реактивное давление прэдук- тов разрушения материала под действием лазерного излучения 1 ил 00 с

D

Л

Q jj

3- -- - - -$о«Ь 4 4йЩ Л

А nJTl

5

Ж

| Устройство для измерения линейных размеров и веса образцов в процессе нагрева | 1986 |

|

SU1408324A1 |

Авторы

Даты

1992-11-07—Публикация

1989-10-25—Подача