Изобретение относится к газоочистке, в частности к пылеотделителям с полыми фильтрами, и может быть использовано для автоматизации регулирования работой многосекционных рукавных фильтров.

Рукавные фильтры с импульсной продувкой просты по конструкции и удобны в обслуживании, могут длительное время работать без ремонта, сохраняя при этом высокую степень улавливания и большую удельную нагрузку на фильтрующую поверхность. Регенерация под воздействием импульсов сжатого воздуха позволяет качественно управлять фильтрацией через электромагнитные клапаны, установленные на линии сжатого воздуха для подачи импульсов.

В настоящее время автоматизация рукавных фильтров в основном сводится к автоматизации процесса регенерации. Он осуществляется либо по жесткой временной программе, которая реализуется электрическими схемами на контактных элементах реле, шаговых искателях, командных электропневматических приборах и является далеко не оптимальной, либо в зависимости от количества пыли, осевшей на фильтрующей ткани, т.е. от разности давлений в камерах запыленного и очищенного газов.

Известна система управления работой фильтра ФРКИ. Для подачи импульсов сжатого воздуха при регенерации фильтрующих элементов или блоков фильтрующих элементов система снабжена унифицированным мембранными клапанами. Автоматическое управление этими клапанами путем подачи электрических импульсов определенной длительности и распределения их с заданными интервалами по клапанам осуществляют с помощью программатора импульсов, которым оснащена система.

Наиболее близкой по технической сущности и достигаемому результату к заявляемой системе является система автоматического

Ч

сл

со

Jb

управления многосекционным рукавным фильтром, содержащая блок управления регенерацией, выходы которого связаны с исполнительными органами на линиях обратной продувки секций и очищенного газа, Система содержит также блок вычисления количества работающих секций, программатор, расходомеры и исполнительные органы, установлены на линиях очищенного газа, и регуляторы, входы которых связаны с выходами расходомеров, а выходы - с исполнительными органами на линиях очищенного газа и блоком вычисления количества работающих секций. Выходы этого блока соединены с первым входом блока управления регенерацией и программатором, выходы программатора связаны через вторые входы блока управления регенерацией с. исполнительными органами на линиях обратной продувки секций.,

Недостатками всех вышеперечисленных известных систем являются проскок пыли в процессе фильтрации и регенерации, непроизводительный расход энергии и износ фильтрующей ткани.

Указанные недостатки объясняются тем, что посекционный расход газа постоянно изменяется в результате изменения толщины слоя осаждаемой на фильтрующей поверхности пыли. Пределы отклонения расхода составляют обычно 0,6-2,0 от оптимального расхода, принимаемого с учетом свойств аэрозоля, вида фильтрующего материала и режима регенерации секций. Работа секций в диапазоне превышения оптимального расхода газа сопровождается повышенным проскоком пыли, а следовательно, снижением срока службы фильтрующих элементов вследствие их быстрого забивания пылью.

Кроме того, так как напор вентилятора рассчитывают, исходя из условия работы секций при максимальном запылении, а в процессе работы с уменьшением или увеличением слоя пыли на поверхности ткани напор вентилятора не регулируют, то фильтрация газа через секции осуществляется с превышением затрат электроэнергии по сравнению с необходимым уровнем.

Целью изобретения является повышение степени очистки газа, снижение расхода электроэнергии на фильтрацию и п вышение надежности фильтра путем стабилизации расхода газа через секции фильтра.

Поставленная цель достигается тем, что система автоматического управления многосекционным рукавным фильтром, содержащая программатор управления регенерацией, входы которого связаны с

приводами блока контроля расхода газа через секции, а выходы - с исполнительными органами на линиях обратной продувки, снабжена блоками управления напором

вентиляторов для каждой секции, датчиками гидравлического сопротивления секций, вентиляторами с приводами, установленными на линиях очищенного газа. Блок контроля расхода газа через секции состоит из

0 датчика динамического напора, стабилизатора расхода газа на оптимальном уровне и исполнительного органа с концевым реле на линии очищенного газа. При этом вход стабилизатора расхода газа связан с датчиком динамического напора, выход - с концевым

5 реле на линии очищенного газа. Привод каждого вентилятора выполнен из нескольких электродвигателей с различным числом оборотов. Входы блоков управления напоров вентиляторов соединены с датчиками

0 гидравлического сопротивления и с концевым реле блока контроля расхода газа через секции, а выходы - с электродвигателями вентиляторов.

Снабжение системы автоматического

5 управления многосекционным рукавным фильтром блоком управления напором вентиляторов для каждой секции, датчиками гидравлического сопротиеления секций, вентиляторами с приводами, установленны0 ми на линиях очищенного газа, позволяет экономно расходовать потребляемую вентилятором электроэнергию путем периодического включения в работу нужного по мощности электродвигателя привода, кото5 рый обеспечивает напор, соответствующий данному уровню гидравлического сопротивления запыляющейся секции.

Выполнение блока контроля расхода газа через секции, состоящим из датчика ди0 намического напора, стабилизатора расхода газа на оптимальном уровне и исполнительного органа с концевым реле на линии очищенного газа, с соединением входа стабилизатора расхода газа с датчиком

5 динамического напора, а выходом -с концевым реле на линии очищенного газа, дает возможность повысить надежность контроля расхода газа в результате применения датчика динамического напора, не имеюще0 го вращающихся частей, периодическая очистка рабочей полости которого осуществляется импульсами сжатого воздуха одновременно с регенерацией секции, стабилизировать на заданном оптималь5 ном уровне расход фильтруемого через секции газа благодаря стабилизатору расхода, обеспечивающему оптимальный расход, несмотря на изменяющееся гидравлическое сопротивление секции. Это позволяет снизить проскок пыли и увеличить срок службы фильтрующих элементов в результате устранения пылевой и аэродинамической их перегрузки, а также исключить выброс пыли при разрушении фильтрующего элемента в секции в результате использования исполнительного органа с концевым реле, осуществляющим в этом случае отключение привода секции через блок управления напором вентиляторов.

Выполнение привода каждого вентилятора из нескольких электродвигателей с различным числом оборотов обеспечивает потребление электроэнергии в соответствии с изменением уровня гидравлического сопротивления секции, реализуемое в сочетании с работой блока управления напором вентиляторов.

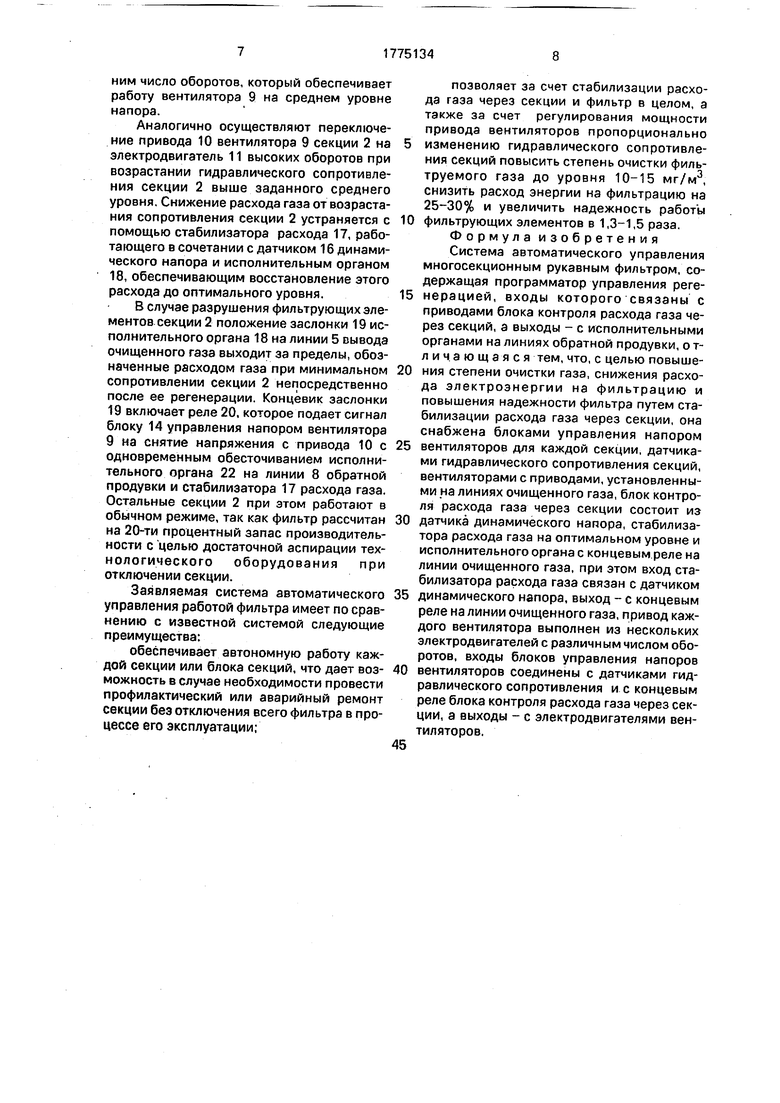

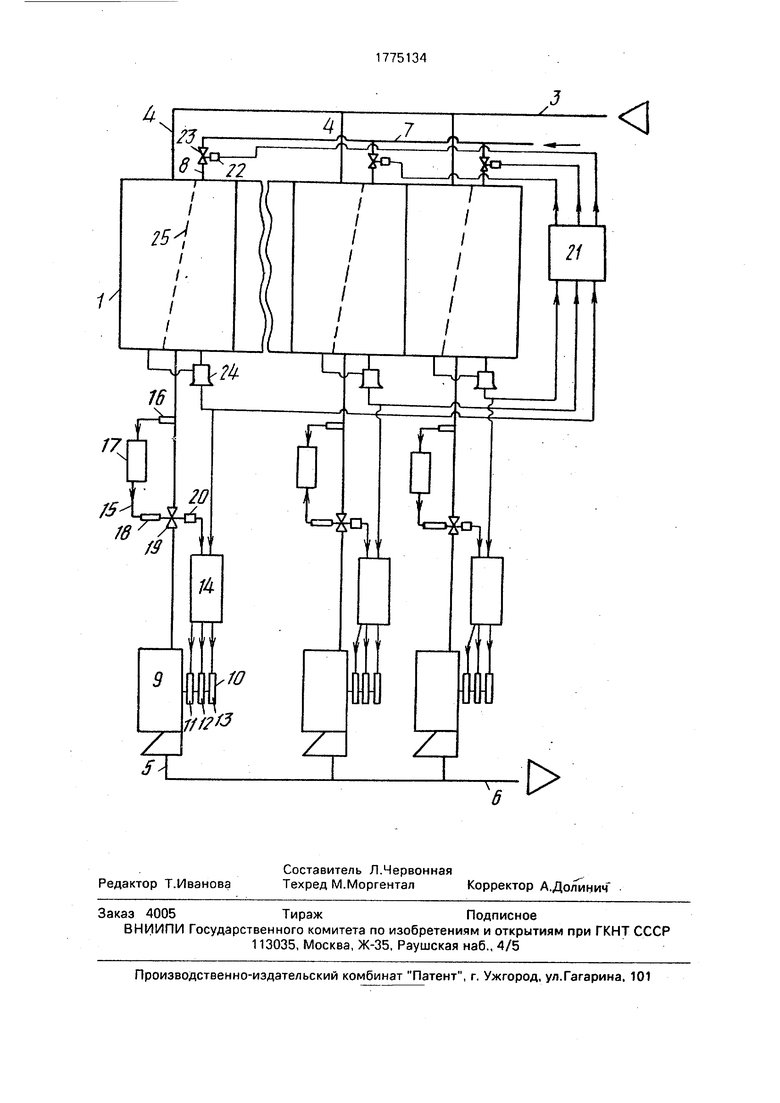

На чертеже представлена принципиальная схема системы автоматического управления многосекционным рукавным фильтром.

Система автоматического управления рукавным фильтром 1, состоящим из секций 2, содержит коллектор 3 и линии 4 подачи запыленного газа, линии 5 и коллектор 6 вывода очищенного газа, коллектор 7 и линии 8 обратной продувки секций 2. На линиях 5 вывода очищенного газа от каждой секции 2 установлены вентиляторы 9 с приводами 10, состоящими из нескольких электродвигателей, например двигателя 11 с большим числом оборотов, двигателя 12 со средним числом оборотов, двигателя 13 с малым числом оборотов. Для управления напором вентиляторов 9 служат блоки 14. На каждой линии 5 вывода очищенного газа перед вентиляторами 9 установлены блоки 15 контроля расхода газа через секции 2, состоящие из датчика 16 динамического напора, стабилизатора 17 расхода газа на оптимальном уровне и исполнительного органа 18с заслонкой 19 и концевым реле 20, Вход стабилизатора 17 расхода газа соединен с выходом датчика 16 динамического напора, а выход - с концевым реле 20 через исполнительный орган 18. Система снабжена также программатором 21 управления регенерацией, на линиях 8 обратной продувки для каждой секции 2 установлены исполнительные органы 22 с заслонками 23, а каждая секция 2 снабжена многоуровневым датчиком 24 гидравлического сопротивления и фильтрующей перегородкой 25 (обозначена пунктирной линией). Ее можно рассматривать условно как стенку отдельно взятого рукава, которая делит полость секции 2 на две - полость запыленного газа с линией 4 подачи запыленного газа и полость очищенного газа с линией 5 вывода

очищенного газа. Программатор 21 входами соединен с многоуровневыми датчиками 24 гидравлического сопротивления, а выходами - с исполнительными органами 22 на линиях 8 обратной продувки секции 2, а 5 блоки 14 управления напором вентиляторов 9 входами соединены с многоуровневыми датчиками 24 гидравлического сопротивления и с концевыми реле 20, а выходами - с электродвигателями 11, 12, 13 приводов 10

0 вентиляторов 9.

Система автоматического управления работает следующим образом.

Запыленный газ поступает через коллектор 3 по линиям 4 подачи запыленного

5 газа в секции 2 многосекционного рукавного фильтра 1, где очищается от пыли и по линиям 5 вывода очищенного газа из фильтра 1 просасывается вентиляторами 9 и через коллектор 6 выхода очищенного газа

0 удаляется в атмосферу. По достижении заданного максимального уровня гидравлического сопротивления одной из секций многоуровневым датчиком 24 гидравлического сопротивления подается сигнал на

5 вход программатора 21 управления регенерацией, который дает команду исполнительному органу 22 для открывания заслонки 23 и подачи продувочного воздуха в секцию 2. Одновременно сигнал о начале регенера0 ции секции 2 подается от датчика 24 гидравлического сопротивления на вход блока 14 управления напором вентилятора данной секции. Поскольку гидравлическое сопротивление секции в процессе

5 регенерации быстро падает до нижнего уровня, блок 14 управления напором вентилятора выдает команду на переключение привода 10 с электродвигателя 11 с большим числом оборотов на электродвигатель

0 13 с малым числом оборотов, что позволяет проводить фильтрацию при низком напоре вентилятора 9, что обеспечивает экономию электроэнергии. В результате резкого возрастания расхода газа при регенерации сек5 ции сигнал от датчика 16 динамического напора поступает на вход стабилизатора 17 расхода газа, который выдает команду исполнительному органу 18 на линии 5 очищенного газа на перекрытие заслонкой 19

0 газохода и восстановление расхода газа до оптимального уровня. По мере роста гидравлического сопротивления секции после регенерации до среднего уровня, когда возможности привода 10 вентилятора 9 с элек5 тродвигателем 13 с малым числом оборотов исчерпываются, по команде датчика 24 гидравлического сопротивления блок 14 управления напором вентилятора 9 переключает привод 10 на электродвигатель 12 со средним число оборотов, который обеспечивает работу вентилятора 9 на среднем уровне напора.

Аналогично осуществляют переключение привода 10 вентилятора 9 секции 2 на электродвигатель 11 высоких оборотов при возрастании гидравлического сопротивления секции 2 выше заданного среднего уровня. Снижение расхода газа от возрастания сопротивления секции 2 устраняется с помощью стабилизатора расхода 17, работающего в сочетании с датчиком 16 динамического напора и исполнительным органом 18, обеспечивающим восстановление этого расхода до оптимального уровня.

В случае разрушения фильтрующих элементов секции 2 положение заслонки 19 исполнительного органа 18 на линии 5 вывода очищенного газа выходит за пределы, обозначенные расходом газа при минимальном сопротивлении секции 2 непосредственно после ее регенерации. Концевик заслонки 19 включает реле 20, которое подает сигнал блоку 14 управления напором вентилятора 9 на снятие напряжения с привода 10 с одновременным обесточиванием исполнительного органа 22 на линии 8 обратной продувки и стабилизатора 17 расхода газа. Остальные секции 2 при этом работают в обычном режиме, так как фильтр рассчитан на 20-ти процентный запас производительности с целью достаточной аспирации технологического оборудования при отключении секции.

Заявляемая система автоматического управления работой фильтра имеет по сравнению с известной системой следующие преимущества:

обеспечивает автономную работу каждой секции или блока секций, что дает возможность в случае необходимости провести профилактический или аварийный ремонт секции без отключения всего фильтра в процессе его эксплуатации;

позволяет за счет стабилизации расхода газа через секции и фильтр в целом, а также за счет регулирования мощности привода вентиляторов пропорционально

изменению гидравлического сопротивления секций повысить степень очистки фильтруемого газа до уровня 10-15 мг/м3, снизить расход энергии на фильтрацию на 25-30% и увеличить надежность работы

фильтрующих элементов в 1,3-1,5 раза. Формула изобретения Система автоматического управления многосекционным рукавным фильтром, содержащая программатор управления регенерацией, входы которого связаны с приводами блока контроля расхода газа через секций, а выходы - с исполнительными органами на линиях обратной продувки, о т- личающзяся тем, что, с целью повышения степени очистки газа, снижения расхода электроэнергии на фильтрацию и повышения надежности фильтра путем стабилизации расхода газа через секции, она снабжена блоками управления напором

вентиляторов для каждой секции, датчиками гидравлического сопротивления секций, вентиляторами с приводами, установленными на линиях очищенного газа, блок контроля расхода газа через секции состоит из

датчика динамического напора, стабилизатора расхода газа на оптимальном уровне и исполнительного органа с концевым реле на линии очищенного газа, при этом вход стабилизатора расхода газа связан с датчиком

динамического напора, выход - с концевым реле на линии очищенного газа, привод каждого вентилятора выполнен из нескольких электродвигателей с различным числом оборотов, входы блоков управления напоров

вентиляторов соединены с датчиками гидравлического сопротивления и с концевым реле блока контроля расхода газа через секции, а выходы - с электродвигателями вентиляторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления многосекционным рукавным фильтром | 1989 |

|

SU1694190A2 |

| Система автоматического управления многосекционным рукавным фильтром | 1983 |

|

SU1152623A1 |

| Устройство автоматического управления многосекционным рукавным фильтром | 1985 |

|

SU1311763A1 |

| СПОСОБ УПРАВЛЕНИЯ РУКАВНЫМ ФИЛЬТРОМ | 2004 |

|

RU2256489C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2202401C1 |

| Устройство автоматического управления многосекционным рукавным фильтром | 1985 |

|

SU1242213A1 |

| Система управления многосекционным газовым фильтром в производстве сажи | 1983 |

|

SU1125019A1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ РУДНО-ТЕРМИЧЕСКИХ ПЕЧЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2360197C1 |

| РУКАВНЫЙ ФИЛЬТР | 2007 |

|

RU2339431C1 |

| МНОГОСЕКЦИОННЫЙ ПЫЛЕУЛОВИТЕЛЬ | 2007 |

|

RU2333784C1 |

Использование: газоочистка. Сущность изобретения: в системе содержатся датчики гидравлического сопротивления секций, вентиляторы с приводами на линиях очищенного газа, блок контроля расхода газа, состоящий из датчика динамического напора, стабилизатора расхода газа на оптимальном уровне и исполнительного механизма, вентиляторы с приводами и блок управления напором вентиляторов. 1 ил.

| Банит Ф.Г., Мальгин А.Д | |||

| Пылеулавливание и очистка газов в промышленности строительных материалов | |||

| М.: Стройиздат, 1978,с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| Система автоматического управления многосекционным рукавным фильтром | 1983 |

|

SU1152623A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-15—Публикация

1990-07-12—Подача