Изобретение относится к машиностроению и может быть использовано в областях, связанных с производством и эксплуатацией сборного инструмента.

Известны конструкции наборного инструмента как расточной, так и токарной групп, использующие различные способы соединения модулей.

В конструкциях наборного инструмента, использующих базирование по цилиндрическому участку с силовым замыканием в радиальном направлении с использованием винтов существенными недостатками являются малая жесткость вследствие отсутствия достаточного предвар1;тельного натяга в торцевых стыках, низкая точность вследствие радиальных зазоров в соединении элементов и смещения осей элементов под действием усилий зажима, низкая виброустойчивость.

Частично указанных недостатков лишены конструкции наборного инструмента, использующие базирование по цилиндрическому пояску и горцу с использованием силового замыкания посредством осевым либо радиальными винтами.

Недостатками данных конструкций являются низкая жесткость и виброустойчивость, а также низкая точность из-за невозможности гарантированного плоскостного контакта одновременно по двум взаимно перпендикулярным поверхностям.

В наибольшей степени указанных недостатков устранены в конструкции, выбранной в качестве прототипа, сочетающей базирование по торцовой и конической поверхностям и закрепление с использованием тяги с шариками. В данной конструкции, предлагаемой фирмой Kennametall, предусмотрено применение разрезного конуса, обладающего определенной податливостью в радиальном направлении, причем при сообщении тяге с шариками осевого усилия затяжки вначале происходит разжим конуса и предварительная фиксация соединения, силами трения по узкому кольцевому участку. При этом по торцу соединения уст;1навливается зазор величиной 0.25 мм. Дальнейшее увеличение сил закрепления

приводит к выбиранию по торцу и к жесткой фиксации соединени.я,

Сущестпен 1ЫМИ недостатками дзн-юй К011струкц1-1м янляются осуществление окон(этелы-юго закрепления и выборка зазора по торцу после предвар/гельного разжима конуса и формироЕзания узкого контактного хольцеаого участка, тo ведет, во-перв,ых, к ускоремному износу соединения на кольцеоом участке и,следовательно, потере точности базирования и жесткости соединения, no-ovophfx, к недостаточно плотному контакту но торцу, что оказывает существенное влия1-1ие на жесткость соединения и инструмента в целом; б) необходимость в силу rpyKTviRiioiX ocoбeiн ocтeй применение |(онусэ- пазделениого двумя нродольны н.1

Р-е,

о(д(ю ((13()-(.))(о (г)-13(г)с1(г1.Лг))

47t(tCjC,--tf|&6)(cG5(cy:,-ci)(i-i))

знусности другом определяется по у

,,i/(-d(Tl((i

:((4Vco5fc,K3)(i--ii

и;э t -- 1-,одуль упругости 5 рода г атериаяз состг1вляю11.1их инструмент мс, улей:

N - натяг G торцовом соединении;

D(z)D - Z tg(«i/2);

d(z)-d - z 1д(а2/2);

D - мэксима;1ьный наружный /1иаметр конуса;

d - ма:;;симальный внутренний диаметр сонуса;

i9.;i, ft;; - углы наружного и внутреннего конуса присоединительного модуля;

од - угол предварительного разжИ|-,1а конуса, определяемый из соотношения:

(ZT (тi7

t(T - - - -J- to -- 2 l2 - 2

h - высота уступи внутренней поверхности;

с -угсл оиутоеннего конуса б-эзового гиолуля;

контакта iLiapHKOBC онутренней поверхностью присоединительного модуля;

Р - осевое усилие закрепления;

li координата точк-, гтоилохекь ;:: усилия за1 реплен11я;

12 координата расположения уступа оси г:

f - коэффицд-юнт трену я, з на торцозой поверхности, прилегаю 11ей к рззрез-юму коническому хвостовику, копь пгззглм на две части, что ведет к оплее высокому ,му биенмо по сравнению с ко - струк,ией, использующей конический разрезной -/часток с тремя и более продольными разрезам|л, и к вьтужденному ужесточению допусков на точность изготовления 5a3orsb X поверхностей.

1,елью Изобретения является повыше,,ie точ1-юсти, жесткости и виброустойчивости наборного режущего инструмента.

Это достигается тем, что внутренняя часть разрезного конического хвостовика 9ыпoлнe ia в виде парь- расположенных последовательно конических поверхностей, угол конусности первой из них определяется по зап С1-1мост 1

зависимости

и.евая проточка, глубинна t кс

ггорой о пределяется по зависимости

К

ОЗч

2 (tg f -9TJ . - разница между значениями диаметров

внутренней поверхности базового модуля в плоскости его торца и соответствующей ей наружной поверхности присоединительио; о модуля в плоскости бго торца,

Сущность изобретенная заключается в

создании предварительных контактных напряжений в стыках в осевом и радиальном направлениях, увеличении реальной площади контакта сопрягаемых поверхностей, увеличении демпфирующей способности за

счет рассеипагния энергии в стыках вследствие увеличения тощади контакта в стыках, 3 так;ке повьииении экогюмичности конструкции за счет снижения трудоемкости вследствие приг-денения конуса с повышен -|Ой податливостью, позволяющего снизить трсоог ания к точ,ности изготовления базовых iiOfjepxHocTefi. Сущность изобретения подтверждается также результатами расчета, п)иведенного далее.

Положительный эффект заключается в

увеличении статической жесткости за счет создания гарантированного натяга поорцу

и хвостовику, что повышает точность обработки и позволяет повысить режимы резания, в улучшении динамических характеристик инструмента, в частности демпфирогзания, за счет увеличения реальной площади контакта в соединении модулей и более интенсивного рассеивания нергии в стыках, что повышает стойкость и прочность режущего инструмента и качество обработанной поверхности при более жестких режимах рззания.

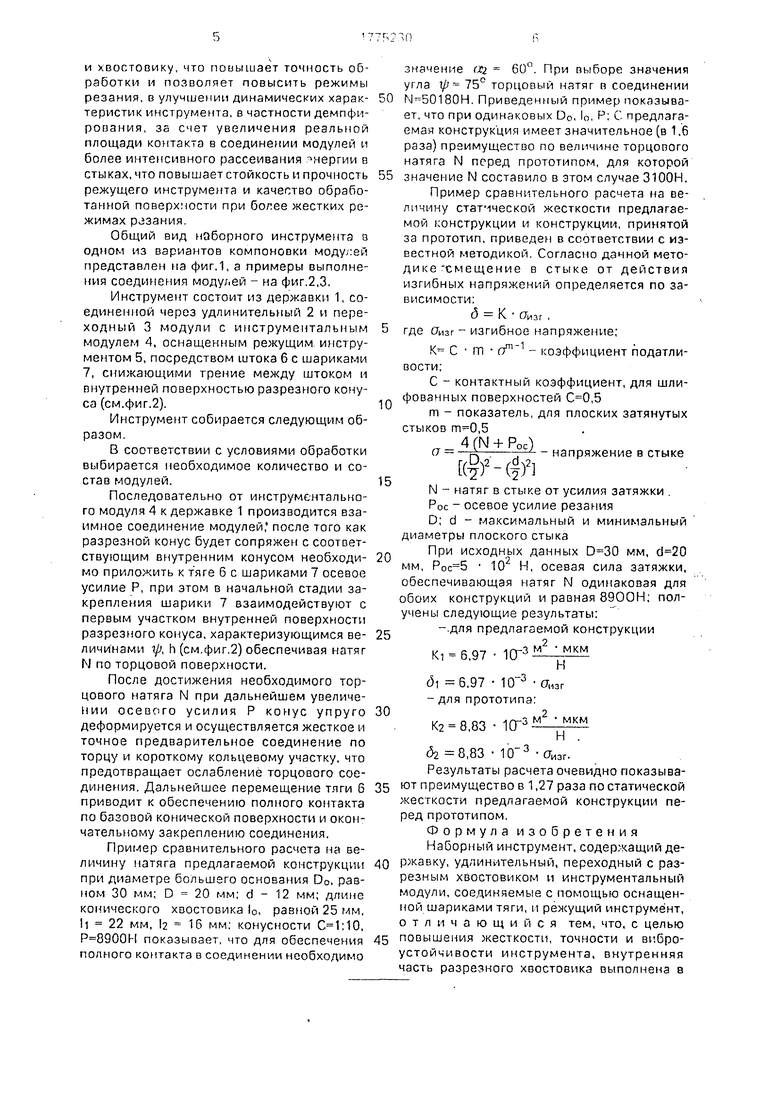

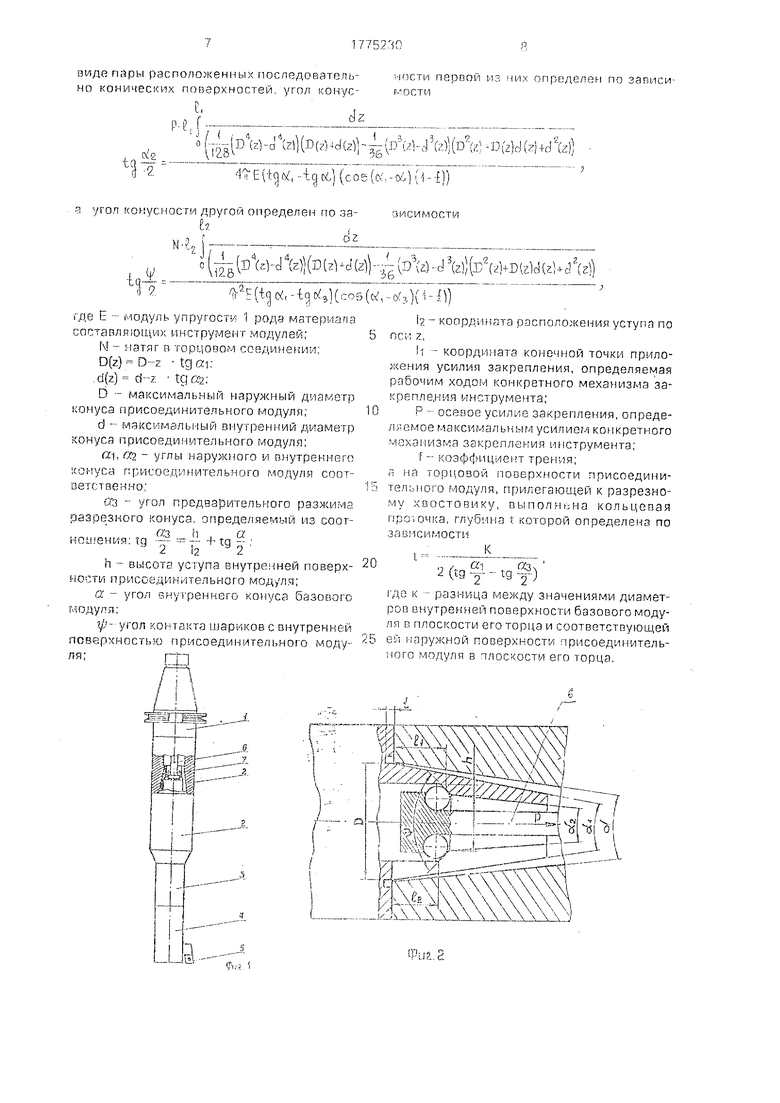

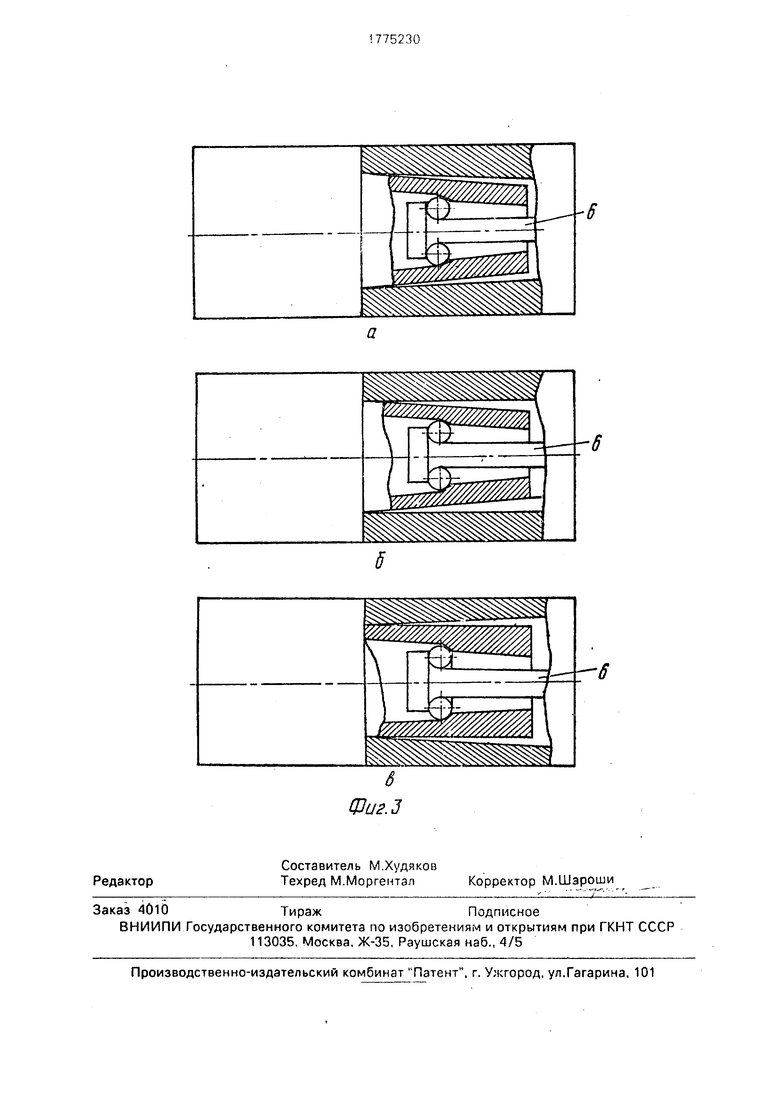

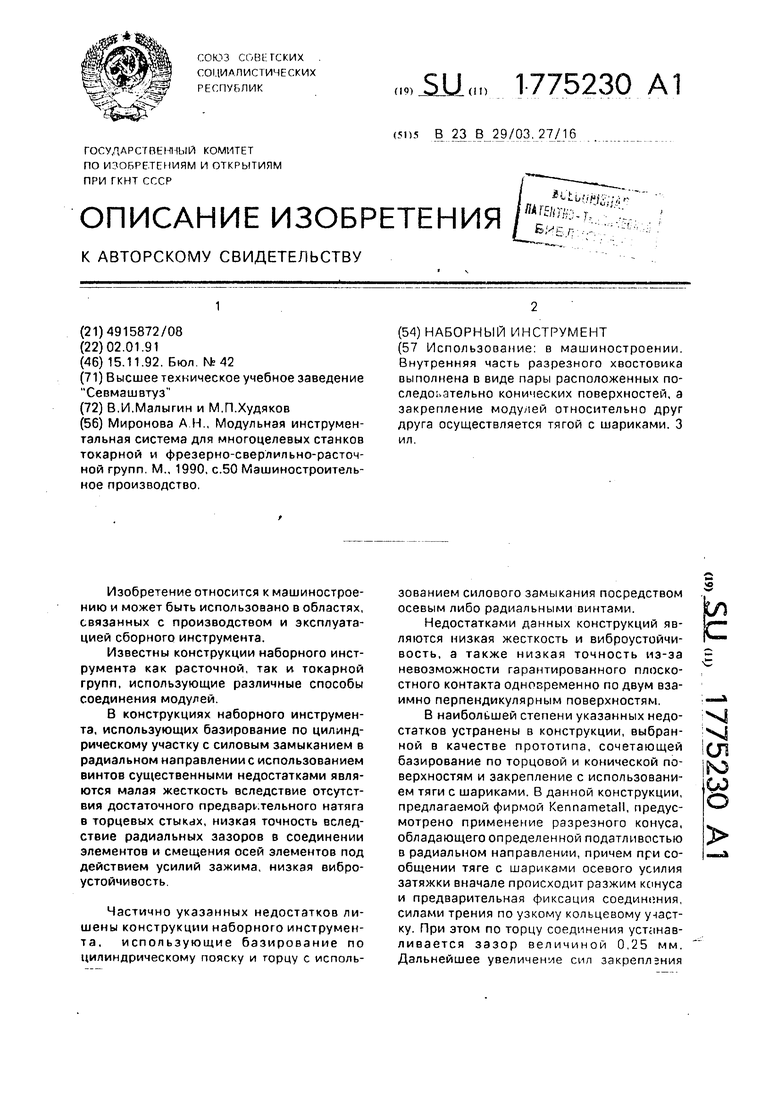

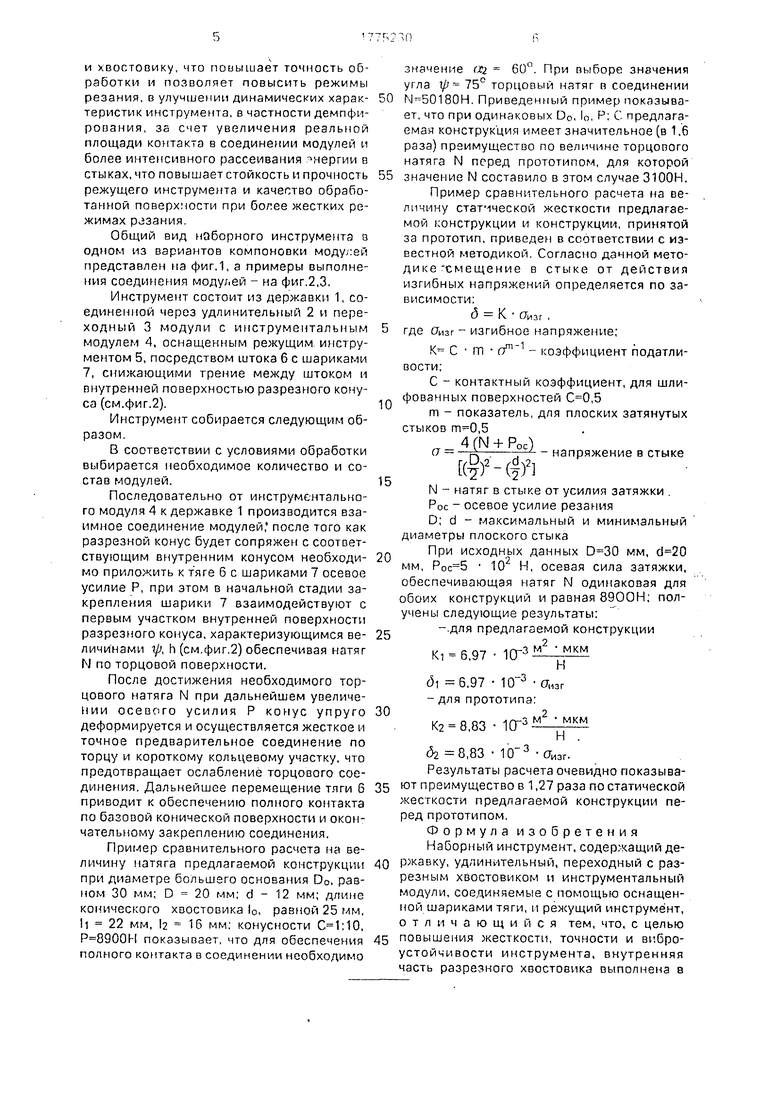

Общий вид наборного инструмента а одном из вариантов компоновки модулей представлен на фиг,1, а примеры выполнения соединения модулей - на фиг,2,3.

Инструмент состоит из державки 1, соединенной через удлинительный 2 и переходный 3 модули с инструментальным модулем 4. оснащенным режущим инструментом 5, посредством штока 6 с шариками 7, снижающими трение между щтоком и внутренней поверхностью разрезного конуса (см,фиг.2).

Инструмент собирается следующим образом,

В соответствии с условиями обработки выбирается необходимое количество и состав модулей.

Последовательно от инструментального модуля 4 к державке 1 производится взаимное соединение модулей, после того как разрезной конус будет сопряжен с соответствующим внутренним конусом необходимо приложить к тяге 6 с шариками 7 осевое усилие Р, при этом в начальной стадии закрепления шарики 7 взаимодействуют с первым участком внутренней поверхности разрезного конуса, характеризующимся величинами 1/, h (см.фиг,2) обеспечивая натяг N по торцовой поверхности.

После достижения необходимого торцового натяга N при дальнейшем увеличении осевого усилия Р конус упруго деформируется и осуществляется жесткое и точное предварительное соединение по торцу и короткому кольцевому участку, что предотвращает ослабление торцового соединения. Дальнейшее перемещение тяги 6 приводит к обеспечению полного контакта по базовой конической поверхности и окончательному закреплению соединения.

Пример сравнительного расчета на величину натяга предлагаемой конструкции при диаметре большего основания Do, равном 30 мм; D 20 мм; d - 12 мм; длине конического хвостовика о, равной 25 мм, Н 22 мм, 12 16 мм; конусности , P 890Ghl показывает, что для обеспечения полного контакта в соединении необходимо

значение (Хг 60. При выборе значения угла V 75° торцовый натяг в соединении

0 N 50180Н. Приведенный пример показывает, что при одинаковых Do, 1о, Р; С предлагаемая конструкция имеет значительное(в 1,6 раза) преимущество по величине торцового натяга N перед прототипом, для которой

5 значение N составило в этом случае ЗЮОН. Пример сравнительного расчета на величину статической жесткости предлагаемой конструкции и конструкции, принятой за прототип, приведен в соответствии с известной методикой. Согласно дачной методикесмещение в стыке от действия изгибных напряжений определяется по зависимости;

5 К СТизг ,

где сгцзг - изгибное напряжение;

К С m - коэффициент податливости;

С - контактный коэффициент, для шлифованных поверхностей ,5

m - показатель, для плоских затянутых стыков т-0,5

4fN-fPoc)

напряжение в стыке

(§)-(f)

N - натяг в стыке от усилия затяжки .

РОС - осевое усилие резания

D; d - максимальный и минимальный диаметры плоского стыка

При исходных данных мм, мм, 10 Н, осевая сила затяжки, обеспечивающая натяг N одинаковая для обоих конструкций и равная 8900Н; получены следующие результаты;

-.для предлагаемой конструкции

мкм Ki 6.97 ICr -

Н

д 6,97 10 -аизг - для прототипа;

мкм

К2 8,83 1СГ

Н

Оизг.

б2 8,83

Результаты расчета очевидно показывают преимущество в 1,27 раза по статической жесткости предлагаемой конструкции перед прототипом.

Формула изобретения Наборный инструмент, содержащий державку, удлинительный, переходный с разрезным хвостовиком и инструментальный модули, соединяемые с помощью оснащенной шариками тяги, и режущий инструмент, отличающийся тем, что, с целью повышения жесткости, точности и виброустойчивости инструмента, внутренняя часть разрезного хвостовика выполнена в

виде пары расположенных последовательно конических поверхностей, угол конус dz

1{-ic

1tE(-t(fx:, tcjк)(cog((-E) ч где E модуль упругости 1 рода материала составл.чюш,их инструмент модулей; М - натяг в торцовом соединении; D(z)- tgai; ,d(z) d-г tga2; D - максимальный наружный диаметр конуса присоединительного модуля;Ю d - максимэлы-|ый внутренний диаметр конуса присоединительного модуля; f2:i, от - углы наружного и внутреннего icoi-iyca присоединительного модуля соотаетственно;-из - угол предварительного разжима разрезного конуса, определяе 1ый из соотf23 hi . а ноигения: tq - - + tg - ; h - высота уступа внутрегшей поверх- s-ioCTw присоединительного модуля; а - угол знутреннего конуса базового моцуляt/-угол контакта шариков с внутренней поверхностью присоединительного моду- .-юсти первой из них определен по записиГ/: ост и 5 0 5 угол конусности другой определен по заЬ„ п f02 с (-г- ())(Г((zl)- D%) -d z))(E()Uld(г)-нсЗ(г)) I V 9. E(i(3o;.(co5(c,--o(3)() ЗМСИМОСТИ h- координата расположения уступа по оси Z, It - координата коночной точки прилолсения усилия закрепления, определяемая рабочим ходом конкретного механизма закреп л е.ния инструмента; Р - осевое усилие закрепления, определяемое максимальным усилиег.1 конкретного механизма закрепления инструмента; f - коэффицие1- т трения; а на TOpi.i.OBofi поверхности присоединительного модуля, прилегающей к разрезному хвостовику, выполнена кольцевая про.очка, глубина t которой определена по зависимости ,, X«1ОЗч 2 (tg -2 - tg у) ЯС к разница между значениями диаметров внутренней поверхности базового моду плоскости его торца и соответствующей й наружной поверхности присоединительного модуля в плоскости его торца. 1 г X; :|ЩШ:-. 1 t imp, Мдг: -:) I j

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1993 |

|

RU2042476C1 |

| Наборный режущий инструмент | 1989 |

|

SU1688987A1 |

| Наборный режущий инструмент | 1985 |

|

SU1349887A1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1991 |

|

RU2014196C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1992 |

|

RU2014980C1 |

| Наборный режущий инструмент | 1989 |

|

SU1704942A1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 2008 |

|

RU2396148C1 |

| РАСТОЧНАЯ ГОЛОВКА | 1992 |

|

RU2014172C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 2004 |

|

RU2258581C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ИНСТРУМЕНТА | 1991 |

|

RU2012442C1 |

| Миронова АН., Модульная инструментальная система для многоцелевых станков токарной и фрезерно-сверлильно-расточ- ной групп | |||

| М., 1990, с.50 Машиностроительное производство. |

Авторы

Даты

1992-11-15—Публикация

1991-01-02—Подача