(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления прецизионных пар трения | 1989 |

|

SU1705630A1 |

| СПОСОБ И УСТРОЙСТВО ВОССТАНОВЛЕНИЯ ПЛУНЖЕРНОЙ ПАРЫ ТОПЛИВНОГО НАСОСА | 2005 |

|

RU2277704C1 |

| СПОСОБ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ ТОПЛИВА, ВПРЫСКИВАЕМОГО В КАМЕРЫ СГОРАНИЯ ДИЗЕЛЕЙ, И СИСТЕМА ТОПЛИВОПОДАЧИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270356C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА ДИЗЕЛЯ | 2019 |

|

RU2730540C1 |

| Способ упрочнения плунжерных пар топливных насосов дизелей | 1990 |

|

SU1747511A1 |

| СПОСОБ РЕМОНТА ТОПЛИВОВПРЫСКИВАЮЩЕГО НАСОСА ДИЗЕЛЯ | 2007 |

|

RU2331787C1 |

| Способ ремонта топливовпрыскивающего насоса дизеля | 2015 |

|

RU2610354C1 |

| СПОСОБ РЕМОНТА ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ | 2021 |

|

RU2775799C1 |

| Состав соляной ванны для химико-термической обработки стальных изделий | 1990 |

|

SU1717671A1 |

| Способ ремонта топливного насоса высокого давления дизеля | 2017 |

|

RU2678465C2 |

Использование: ремонт машин, в частности восстановление прецизионных партопливно-гидравл^ических агрегатов. Сущность изобретения: детали пары трения смазывают металлосодержащей рабочей средой при избыточном давлении и при их движении производят регистрацию параметра мощности трения. При придании перемещающейся детали дополнительного движения в плоскости, перпендикул5фной первому движению, производят измерение мощности, необходимой для проведения детали в дополнительное движение. Процесс прекращают при достижении мощности минимального значения. 1 ил.

Изобретение относится к ремонту машин, в частности к восстановлению прецизионных пар топливно-гидравлической аппаратуры, например, плунжерных пар топливного насоса высокого давления.

Целью предлагаемого способа является повышение качества восстановления изношенных поверхностей прецизионных пар, что достигается за счет придания одной из деталей пары одновременно с основным дополнительного движения, например, возвратно-поступательногоивозвратно-вращательного и определения момента окончания процесса восстановления по минимуму мощности трения, затрачиваемой на приведение детали пары в дополнительное движение.

Указанная цель достигается предлагаемым способом, который как и прототип включает смазывание деталей пары металлосодержащей рабочей средой и приведение их в движение. В отличие от прототипа перемещающейся детали придают дополнительное движение в плоскости, перпендикулярной первому движению, производят измерение мощности, необходимой для приведения детали в дополнительное движение, а процесс восстановления прекращают при минимальном значении мощности.

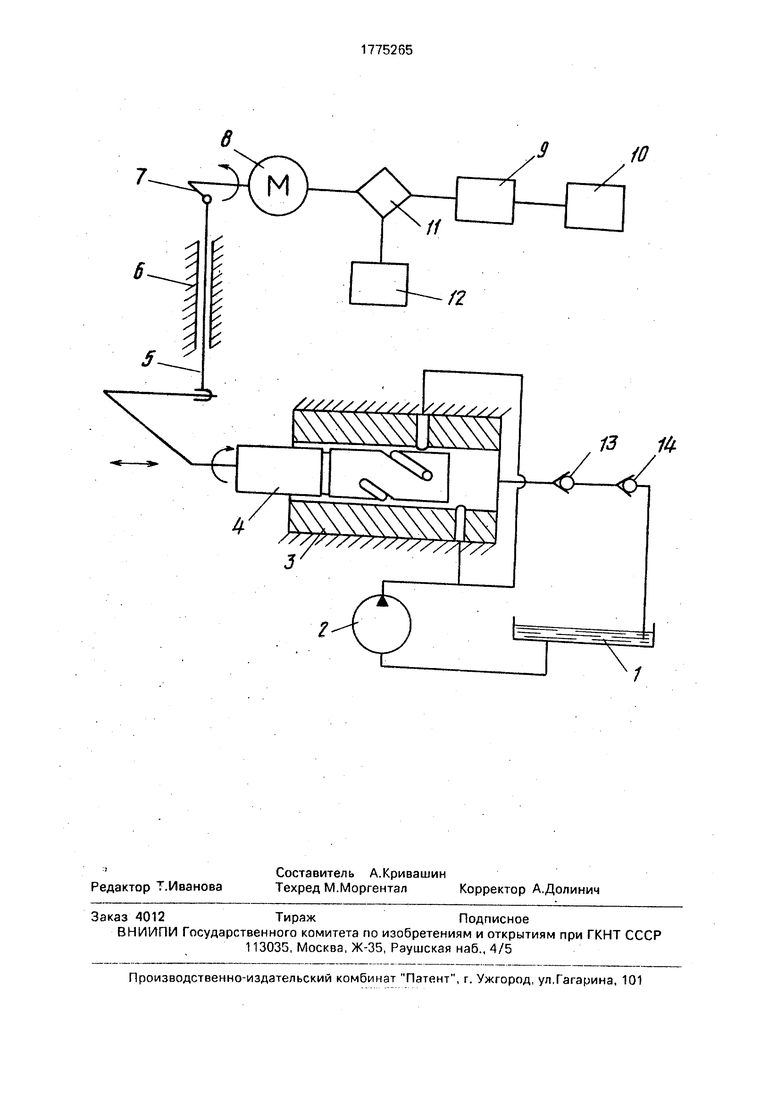

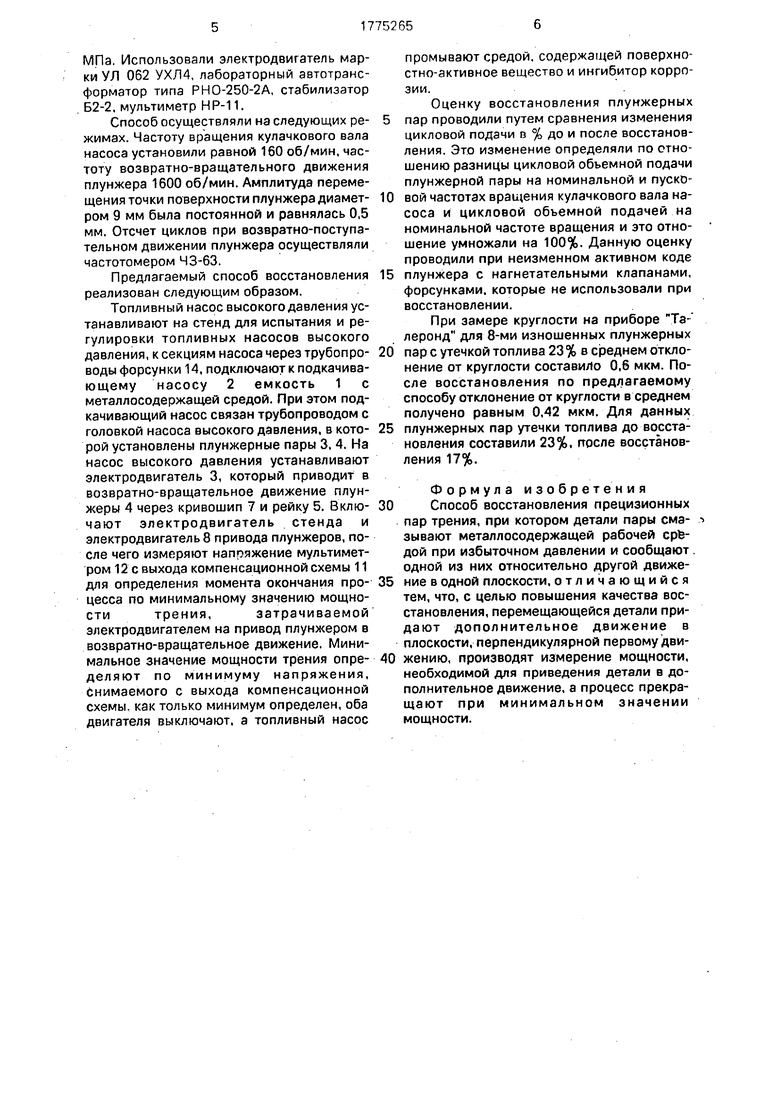

На чертеже представлена схема устройства для осуществления предлагаемого способа.

Устройство содержит емкость 1 для рабочей среды, подкачивающий насос 2 для подачи металлосодержащей рабочей среды и впускному отверстию втулки 3, плунжер 4, соединенный через рейку 5 в направляющей 6 топливного насоса с крипошппом 7, закрепленном на валу электродвигателя В,

который питается от стабилизатора напря-. жения 10 через ЛАТР 9, компенсационную схему 11 измерения изменения тока, включенную между электродвигателем 8 и автотрансформатором 9, мультиметр 12, работающий в режиме вольтметра, нагнетательный клапан 13, стоящий в гидравлической цепи плунжерной пары ифорсунка 14. Предлагаемый способ основан на явлении избирательного переноса (ИП). Привод перемещающейся детали в дополнительное движение обеспечивает благоприятные условия для инициирования и протекания начальной фазы ИП (образование металлической пленки): знакопеременное изменение напряжений сдвига в точке контакта, достижение условий граничной смазки и высокая активация поверхностей трения. При отсутствии дополнительного движения процесс становится неустойчивым.

В предлагаемом способе активация поверхностей производится алюминиевым порошком, выполняющего роль абразива.

Приведение перемещающейся детали пары в дополнительное движение позволяет частицам алюминия активировать большую площадь поверхности, чем если бы деталь пары была приведена лишь в движение в одной плоскости. За счет дополнительного движения плунжера происходит перераспределение потока рабочей жидко-сти с порошком алюминия через зазоры. плунжерной пары, образованные местными износами поверхностей, что обеспечивает точность воспроизведения формы изношенных поверхностей.

Кроме того, на дополнительное движение плунжера практически не влияют переменные нагрузки воздействующие на первое движение плунжера (возвратно-поступательное). Мощность, расходуемая на привод плунжера в дополнительное движение, не имеет резких изменений по величине и зависит в основном от состояния восстанавливаемых поверхностей и вязкости жидкости в зазоре пары.

Мощность, затрачиваемая на приведение детали пары в дополнительное движение при восстановлении ее рабочих поверхностей с местными износами-в металлосодержащей рабочей среде, изменяется по параболической з1ависимости и имеет минимум. Это объясняется тем, что при трении поверхности прецизионной пары и перекачивании ею рабочей жидкости образующаяся теплота повышает температуру как поверхностей трения с активированными участками, так и рабочей жидкости. В результате этого происходит

уменьшение вязкости и снижение мощности на привод плунжера в дополнительное движение,

При достижении температуры химического восстановления начинается осаждение покрытия из металлосодержащей рабочей среды на активированные участки поверхностей пары. Ввиду того, что общая площадь изношенных участков плунжера и

0 втулки не превышает 10% от общей площади рабочих поверхностей, то изменение мошчости за счет уменьшения зазора в местах осаждения мало. Однако, так как температура поверхностей возрастает, и образующиеся покрытия с ювенильными

5 поверхностями за счет роста их толщины контактируют между собой, исключая контакт с третьим телом абразивом. Это ведет к схватыванию поверхностей и заклиниванию прецизионной пары.

Процесс следует прекращать при достижении минимального значения мощности, затрачиваемой на привод детали восстанавливаемой пары в дополнительное движение, так как после минимума мощности следует резкий подьем и заклинивание

5 плунжера во втулке.

В известном решении явление заклинивания при осаждении покрытия отсутствует ввиду относительно большого зазора в паре по сравнению с зазором в прецизионной

0 плунжерной паре (1-2 мкм) при малых концентрациях металлосодержащей присадки (до 3 мас.%), а рост покрытия продолжается до определенных пределов, после чего компенсируется износом.

5 Для экспериментов отбирали плунжерные пары равной степени изношенности ( 17%); Эту величину определяли по отношению разницы цикловой обьемной подачи плунжерной пары на номинальной и пусковой частотах вращения кулачкового вала наСоса к цикловой объемной, подаче на номинальной частоте вращения, и это отношение умножали на 100%.

Восстанавливали прецизионные яары

5 топливного насоса высокого давления 4ТН9x10, Для привода насоса, измерения цикловой объемной подачи секций, частоты вращения вала насоса использовали стенд NC-104 Моторпал.

0 В качестве рабочей среды была выбрана металлосодержащая среда при следующем соотношении компонентов, мае. %: Хлорид меди3

Глюкоза3

5 Порошок алюминия0,3

ГлицеринОстальное

В качестве форсунки был установлен максиметр с давлением срабатывания 5

МПа. Использовали электродвигатель марки УЛ 062 УХЛ4, лабораторный автотрансформатор типа РНО-250-2А, стабилизатор . Б2-2, мультиметр НР-11,

Способ осуществляли на следующих режимах. Частоту вращения кулачкового вала насоса установили равной 160 об/мин, частоту возвратно-вращательного движения плунжера 1600 об/мин. Амплитуда перемещения точки поверхности плунжера диаметром 9 мм была постоянной и равнялась 0,5 мм. Отсчет циклов при возвратно-поступательном движении плунжера осуществляли частотомером 43-63.

Предлагаемый способ восстановления реализован следующим образом.

Топливный насос высокого давления устанавливают на стенд для испытания и регулировки топливных насосов высокого давления, к секциям насоса через трубопроводы форсунки 14, подключают к подкачивающему насосу 2 емкость 1 с металлосодержащей средой. При этом подкачивающий насос связан трубопроводом с головкой насоса высокого давления, в которой установлены плунжерные пары 3, 4. На насос высокого давления устанавливают электродвигатель 3, который приводит в возвратно-вращательное движение плунжеры 4 через кривошип 7 и рейку 5. Включают электродвигатель стенда и электродвигатель 8 привода плунжеров, после чего измеряют напряжение мультиметром 12с выхода компенсационной схемы 11 для определения момента окончания процесса по минимальному значению мощноститрения,затрачиваемой электродвигателем на привод плунжером в возвратно-вращательное движение. Минимальное значение мощности трения определяют по минимуму напряжения, Снимаемого с выхода компенсационной схемы, как только минимум определен, оба двигателя выключают, а топливный насос

промывают средой, содержащей поверхностно-активное вещество и ингибитор коррозии.

Оценку восстановления плунжерных

5 пар проводили путем сравнения изменения цикловой подачи в % до и после восстановления. Это изменение определяли по отношению разницы цикловой обьемной подачи плунжерной пары на номинальной и пусковой частотах вращения кулачкового вала насоса и цикловой объемной подачей на номинальной частоте вращения и это отношение умножали на 100%. Данную оценку проводили при неизменном активном коде

5 плунжера с нагнетательными клапанами, форсунками, которые не использовали при восстановлении.

При замере круглости на приборе Талеронд для 8-ми изношенных плунжерных

0 пар с утечкой топлива 23 % в среднем отклонение от круглости составило 0,6 мкм. После восстановления по предлагаемому способу отклонение от круглости в среднем получено равным 0,42 мкм. Для данных

5 плунжерных пар утечки топлива до восстановления составили 23%, после восстановления 17%.

Формула изобретения 0 Способ восстановления прецизионных пар трения, при котором детали пары ома- зывают металлосодержащей рабочей срЪдой при избыточном давлении и сообщают . одной из них относительно другой движение в одной плоскости, отличающийся тем, что, с целью повышения качества восстановления, перемещающейся детали придают дополнительное движение в плоскости, перпендикулярной первому движению, производят измерение мощности, необходимой для приведения детали в дополнительное движение, а процесс прекращают при минимальном значении мощности. / - i /xx/ix/x/ X 13 n

| Повышение износостойкости на основе избирательного переноса / Под ред | |||

| Д.Н | |||

| Гаркуновй | |||

| М.: Машиностроение, 1977, с | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-11-15—Публикация

1990-04-23—Подача