,

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления прецизионных пар трения | 1990 |

|

SU1775265A1 |

| СПОСОБ РЕМОНТА ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ | 2021 |

|

RU2775799C1 |

| СПОСОБ ФРИКЦИОННОГО ЛАТУНИРОВАНИЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 2003 |

|

RU2258096C1 |

| Состав соляной ванны для химико-термической обработки стальных изделий | 1990 |

|

SU1717671A1 |

| Способ упрочнения плунжерных пар топливных насосов дизелей | 1990 |

|

SU1747511A1 |

| Способ химико-термической обработки прецизионных деталей | 1990 |

|

SU1721103A1 |

| Способ восстановления изношенных прецизионных деталей | 1990 |

|

SU1771858A1 |

| СПОСОБ КОМПЛЕКТОВАНИЯ ПЛУНЖЕРНЫХ ПАР ТОПЛИВНЫХ НАСОСОВ РЯДНОГО ТИПА | 1992 |

|

RU2061896C1 |

| Способ восстановления плунжерных пар топливных насосов двигателей внутреннего сгорания | 1988 |

|

SU1662795A1 |

| Способ ремонта топливного насоса высокого давления дизеля | 2017 |

|

RU2678465C2 |

Изобретение относится к машиностроению, в частности к восстановлению прецизионных пар трения топлиао-гидравличе- ской аппаратуры. Цель изобретения - повышение производительности процесса и повышения качества восстановления. Способ восстановления прецизионных пар трения заключается в том, что на детали при избыточном давлении наносят метал- лосодержащую рабочую среду с абразивом в виде алюминиевого порошка с концентрацией 0,2...5 мас.%. Далее детали приводят в движение, причем скорость перемещения задают в пределах 0.1...0,6. м/с. Нанесение покрытия производится лишь на изношенные участки поверхностей деталей пары. 1 ил.

Изобретение относится к машиностроению, в частности к восстановлению прецизионных пар трения топливно-гидравлической аппаратуры.

Известен способ восстановления пар трения введением металлических порошков в смазку, заключающийся в том, что о смазку вводят некоторое количество масла с диспергированной смесью порошков, подают смазку к деталям пары трения и приводят их в движение. При этом трущиеся поверхности покрываются тонкими пленками, состоящими из материала порошков 1.

Этот способ позволяет восстанавливать прецизионные пары, однако большое содержание о смазке цветных метзллоэ (до 60%) удорожает процесс. Восстановление ведется с низкой производительностью, ограниченной малой химической активностью порошков металлов и среды.

Наиболее близким по технической сущности к предлагаемому является способ нанесения медных покрытий на поверхность детали в металлосодержащих средах с применением абразиоа 2. Этот способ заключается в том, что поверхность детали промывают, сушат, наносят металлосодержащую среду, содержащую абразия SlOa в концентрации 1...4 мас.%. деталь приводят в движение со скоростью 1 ;5... 5м/с. создают контакт поверхности детали с инструментом при удельной нагрузке 0,5...1.5 МПэ. После того, как из по- иерхносш детали образовалась металлическая пленка, деталь промывают, сушат и смазывают смазочным маслом,

Этот способ по сравнению с аналогом имеет большую производительность (рэбоVI

О

ел о со

о

тоспособмые покрытия получаются за несколько секунд) пследстпие шестой скорости обработки u химическим активности применяемых компонентов в рабочей среп л /«

Однако данный способ имеет существенный недостаток, проявляющийся о невозможности восстановления прецизионных пар трения. 11аличие о рабочей среде абразива Si02. имеющего значительную прочность, пресыщающую прочность образующейся медной пленки, приводит к тому, что рост по толщине модной пленки не происходит. При этом абразив изнашивает стальные поверхности пследстоие защемления абразивных частиц, попадающих э зазор между трущимися поверхностями, и протаскивапия их в зазоре. Образующаяся при этом медная пленка лишь снижает интинсивность износа. Экспериментально установлено, что при отсутствии абразива покрытие на поверно- стях прецизионной пары необразуется. Это следствие того, что плунжерная пара имеет бесконтактное уплотнение, а следовательно, отсутствует граничное трение, соприкосновение поверхностей и их механическая активация. К тому же изношенная плунженал пара имеет местные износы. Эти участки поверхности не могут быть активированы без третьего тела - абразива. Однако абразив в виде SI02 ведет лишь к изнашиванию поперхностей пары. Применение порошков мягких цветных металлов, таких как медь, спинец, олово, дает плакирование поверхностей в виде отдельных островков, состоящих из материала, применяемого порошка металла. Использование же более твердых порошков, таких как железный порошок; не дает положительного эффекта.

Целью изобретения является повышение производительности процесса и улучшение качества восстановления прецизионных пар.

Способ включает нанесение металлосо- держащей рабочей среды с абразивом на поверхность деталей и приведение их в движение. Рабочую среду наносят при избыточном давлении (способ реализован при избыточном давлении 0.1...0,2 МПа), в качестве абразивной среды используется алюминиевый порошок в концентрации 0,2...5 мас.%. Процесс осуществляется при скорости относительного перемещения деталей в пределах 0,1...0,6 м/с.

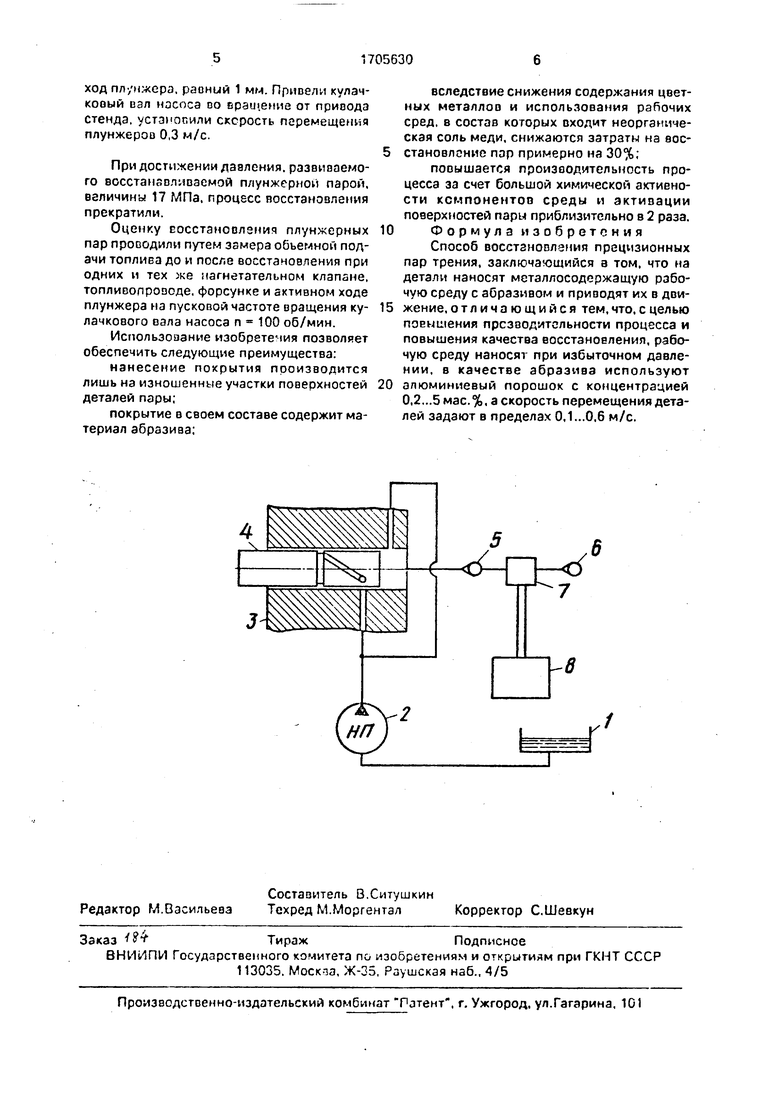

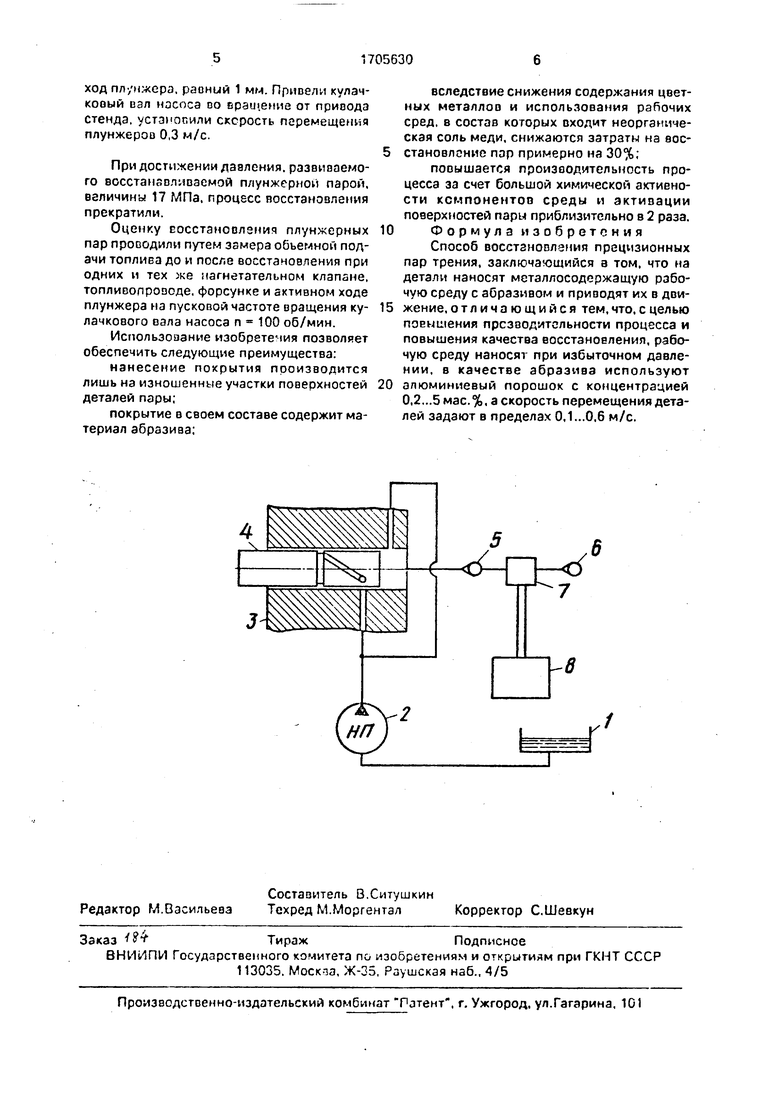

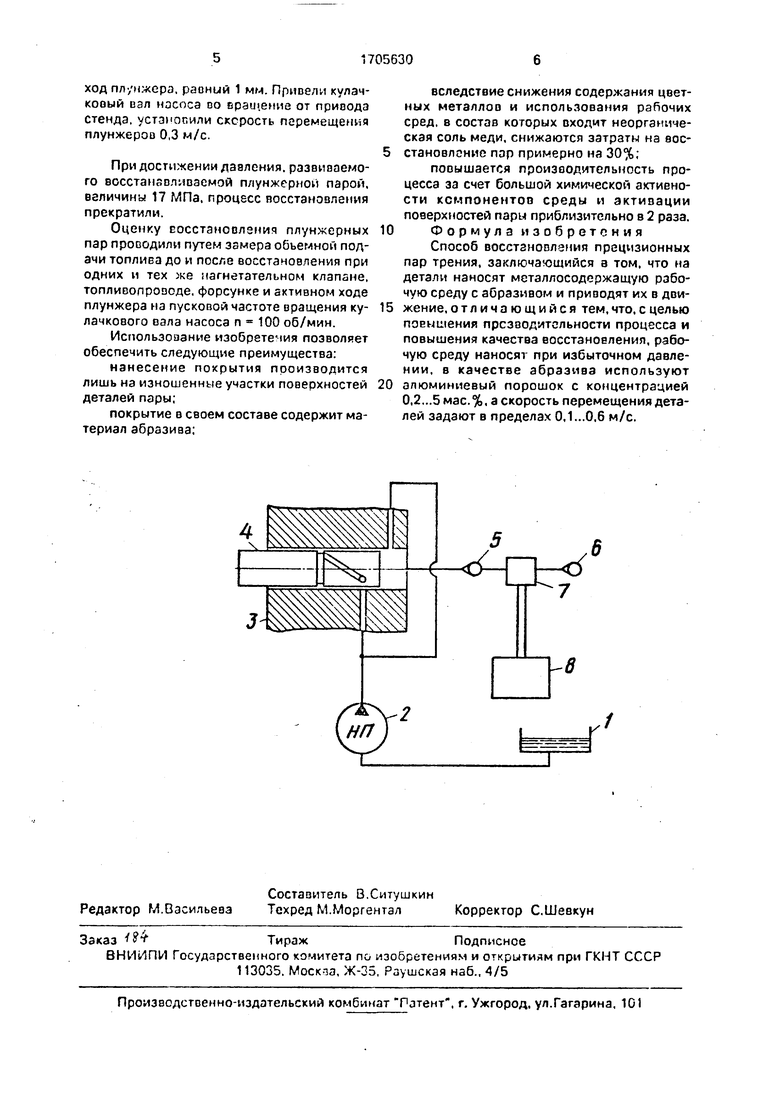

На чертеже представлена функциональная схема устройства для осуществления предлагаемого способа.

Устройство содержит-ем кость 1 для рабочей средь1, подкачивающий насос 2 для подачи жидкости к опускному отверстию

оту/; г и 3. Плунжер Л прецизионной пары имеет возможность юзпрм по-поступатель- нлго движение, ;; счет этого возникает давление а пацплунжсфном пространстве и

трубопроводе, соединяющем нагнетательный клапан 5 с форсункой 6. Кроме того, плунжер 4 имеет возможность оозвратно- вращательного движения сокруг своей оси. Это дает возможность изменять его актив0 ныйход и величину обьемной подачи. В разрыве между нагнетательным клапаном 5 и форсункой 6 установлен датчик давления 7, передающий значение измеряемой величины на регистрирующий прибор 8/

5Способ восстановления прецизионных пар трения осуществляют следующим.образом.

Для экспериментов отбирают плунжерные пары равной степени изношенности

0 (30%) по сравнению с новыми парами. Эту величину определяют(по известной методике) по отношению разницы обьемной подачи плунжерной парой нз номинальной и пусковой частотах вращения к обьемной по5 даче на номинальной частоте вращения кулачкового вала насоса, и это отношение умножают на 100%. Для определения контрольного значения давления в топливный насос устанавливают новую пару и измеря0 ют развиваемое ею давление в условиях, идентичных для процесса восстановления. Величина давления для плунжерных пар топливного насоса ограничивается значением 30 МПа. превышение которого мо5 жет привести к необратимым деформациям деталей пары. Полученное значение развиваемого новой парой давления, в данном случае 17 МПа, используют при определении контрольного значения гидроплотности,

0 т.е. момента прекращения восстановления.

Пример. Восстанавливали прецизионные пары топливного насоса высокого давления 4 ТН -9x10. Для привода насоса. измерения обьемной подачи секций, чзсто5 ты вращения вала насоса использовали стенд NC-104 Моторпал.

В качестве рабочей среды была выбрана металлосодержащая среда при следующем соотношении компонентов, мас.%:

0 Хлорид меди5 Глюкоза 3 Порошок алюминия 0.1...6 Глицерин Остальное. После установки насоса с изношенными

5 прецизионными парами подключили подвод рабочей среды к подкачивающему насосу. К секции высокого давления с плунжерной парой и нагнетательным клапаном подсоединили датчик прибора К-261 и форсунку OLIJ5-2 ;25. Установили активный

ход плунжера, раоний 1 мм. Привели кулачковый вал насоса DO вращение от привода стенда, устанопили скорость перемещения плунжеров 0,3 м/с.

При достижении давления, развиваемого восстанавливаемой плунжерной парой, величины 17 МПа, процесс восстановления прекратили.

Оценку восстановления плунжерных пар проводили путем замера объемной подачи топлива до и после восстановления при одних и тех же нагнетательном клапане, топливопроводе, форсунке и активном ходе плунжера на пусковой частоте вращения кулачкового вала насоса п 100 об/мин.

Использование изобретения позволяет обеспечить следующие преимущества:

нанесение покрытия производится лишь на изношенные участки поверхностей деталей пары;

покрытие в своем составе содержит материал абразива;

вследствие снижения содержания цветных металлов и использования рабочих сред, в состав которых входит неорганическая соль меди, снижаются затраты на восстановление пар примерно на 30%;

повышается производительность процесса за счет большой химической активности компонентов среды и активации поверхностей пары приблизительно в 2 раза.

Фор мула изобретения

Способ восстановления прецизионных пар трения, заключающийся з том. что на детали наносят металлосодержащую рабочую среду с абразивом и приводят их в движение. отличающийся тем, что, с целью повышения прсзводитсльности процесса и повышения качества восстановления, рабочую среду наносят при избыточном давлении, в качестве абразива используют

алюминиевый порошок с концентрацией 0,2...5 мас.%, а скорость перемещения деталей задают в пределах 0,1...0,6 м/с.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Повышение износостойкости на основе избирательного переноса/ Под ред | |||

| Д.Н.Гаркунова, М.: Машиностроение, 1977, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для нанесения покрытий | 1983 |

|

SU1203126A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Промывной клапан для туалетов и т.п. приборов | 1925 |

|

SU1953A1 |

Авторы

Даты

1992-01-15—Публикация

1989-06-26—Подача