Изобретение относится к химико-термической обработке стальных изделий.

Известны ванны для химико-термической обработки деталей, например ванна, содержащая, мас.%: К2СОз44; CO(NHa)254, NaaS 2. Температура обработки в этой ванне 580°С, время выдержки 180 мин.

Однако обработка способствует снижению коэффициента трения, ускорению процесса приработки узла трения. Сравнительно высокотемпературный режим обработки в такой ванне вызывает снижение твердости поверхностного слоя закаленных изделий, а также их коробление.

Эффективной является обработка деталей в химических ваннах при низкотемпературном режиме.

Известна ванна для обработки стальных изделий, содержащая, мае. %: Н20 43; NaQH 44; S 0.5; N328 1; №2520з 1,5; СгОз 10. Обработка деталей в этой ванне производится при Т27°С в течение 50-60 мин. Покрытие в такой ванне способствует улучшению при

работки и повышает износостойкость трущихся поверхностей стальных изделий в первоначальный период трения.

Однако микротвердость поверхностно го слоя остается практически прежней, что приводит к изнашиванию сопряженных деталей при установившемся режиме работы.

Наиболее близкой к изобретению является соляная ванна, содержащая, мас.%: Н20 41; NaOH 43; S 1,0; №28203.1,5; N328 1; N32640 8; НзВОз 5,5. Обработка деталей в этой ванне производится при 130-150°С в течение 50-60 мин. Получаемое покрытие повышает износную и коррозионную стойкость трущихся поверхностей как в первоначальном, так и в установившемся режиме трения.

Однако малая толщина диффузионного слоя высокой твердости не позволяет повысить технический ресурс обрабатываемых деталей от начала эксплуатации до наступления их предельно изношенного состояния.

NW

Ё

VI

О

Ч

Целью изобретения является повышеие технического ресурса обрабатываемых еталей и повышение насыщающей способости.

Использование предлагаемого состава 5 оляной ванны для химико-термической обработки стальных изделий, преимущественно прецизионных деталей топливных насосов дизелей, позволяет в 1,7 раза повысить их технический ресурс за счет по- 10 вышения насыщающей способности, позволяющей образовывать диффузионный слой высокой твердости уже после 35-40 мин выдержки.

Цель достигается тем, что в состав ван- 15 ны, содержащий воду, едкий натр, сернистый натрий, серноватистокислый натрий, буру, борную кислоту, вводят дополнительно гипофосфит натрия (N32H2P02) при следующем соотношении компонентов мас.%: 20 NaOH 41,0-43.0; Na2S 0,9-1.1; Na2S203 1,8- 2,2; NasB/iO 5,0-6,0; НзВОз 6.0-7,0; N32H2PO2 4.5-5,5; H20 остальное.

Химико-термическая обработка осуществляется следующим образом. Детали 25 предварительно протравливают в ванне с раствором следующего состава, г/л: едкий натр 100; углекислый натрий 30-50; силикат натрия 2-10, при 70°С в течение 5 мин. Затем детали промывают проточной холод- 30 ной водой и помещают в ванну с предлагаемым составом, где выдерживают 35-40 мин при 130-135°С.

Пример. Проводят износные ускоренные испытания плунжерных пар (сталь 35 25Х5МА) топливных насосов распределительного типа НД дизелей. Плунжерную пару, прецизионные детали которой обрабатывают в известной ванне состава, мас.%: Н20 41,0; NaOH 43; S 1.0: N328 1.0; 40 NaaSaOs 1,5; N32840 8,0, НзВОз 5,5. время выдержки 50-60 мин, температура 130- 150°С, комплектуют в топливный насос НД- 22/6Б4 с плунжерной парой, плунжер, втулку и дозатор которой обрабатывают в предла- 45 гаемой ванне с различными пределами содержаний ингредиентов. Трущиеся поверхности экспериментальных плунжерных пар соответствуют по своим геометрическим параметрам требованиям, 50 предъявляемым к ним: шероховатость втулки, плунжера, дозатора Кэ 0,04мкм, неци- линдричность 2 мкм, некруглость 0,2 мкм, конусность подлине 20 мм не более 0,5 мкм -,... 55

При комплектовании секций высокого давления зазор между плунжером и втулкой у экспериментальных плунжерных пар 1,2 мкм, а зазор между плунжером и отверстием в дозаторе 0,8 мкм.

Исследования проводят на стенде КИ-22205, на котором смонтированы термокамера и смеситель, позволяющие поддерживать температуру и заданную загрязненность топлива, содержащего абразивные частицы кварца с удельной поверхностью 10500 см /г, размером 4-15 мкм и концентрацией 15 г/т. После каждой серии экспериментов топливо с абразивом заменяют. Во всех случаях концентрация абразива не меняется.

Температуру в топливном баке с абразивными частицами поддерживают 48- 50°С. Режим работы исследуемого топливного насоса соответствует условиям работы тракторного дизеля СМД-62. Частота вращения кулачкового вала насоса 1000 об/мин. Через кажные 10 ч испытаний фиксируют пусковую цикловую подачу топлива (на стенде КИ-22205) и гидроплотность плунжерных пар, а после 90 ч испытаний - через каждые 4ч,

Наработку до предельно изношенного состояния плунжерных пар фиксируют путем замера гидроплотности (менее 3 с) и пусковой цикловой подачи (при 100 об/мин - менее 18 см3/мин). Диаметральный зазор в местах наибольшего износа экспериментальных прецизионных деталей замеряют высокоточными приборами с точностью измерения 0,2 мкм.

Параллельно с износными испытаниями проводят металлографические исследования микрошлифов с использованием металлографического микроскопа МИМ-8. Толщину диффузионного слоя определяют путем замера микротвердости по глубине покрытия (косой микрошлиф) прибором ПМТ-3 согласно ГОСТ 9450-76.

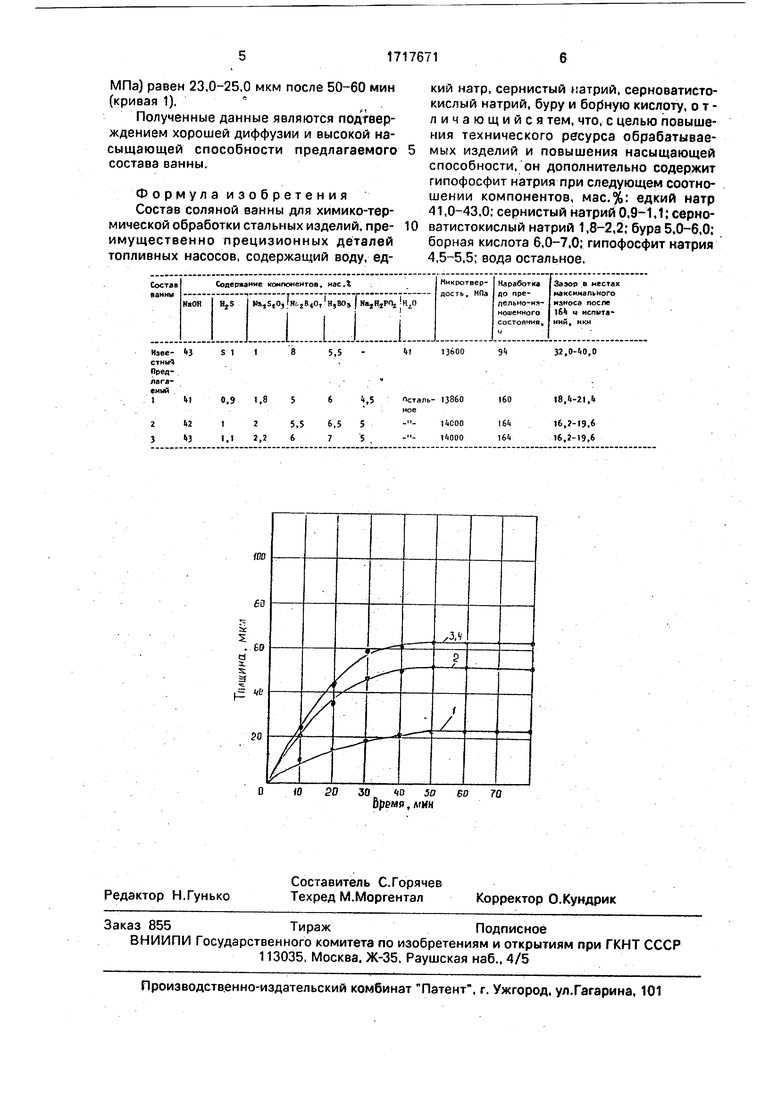

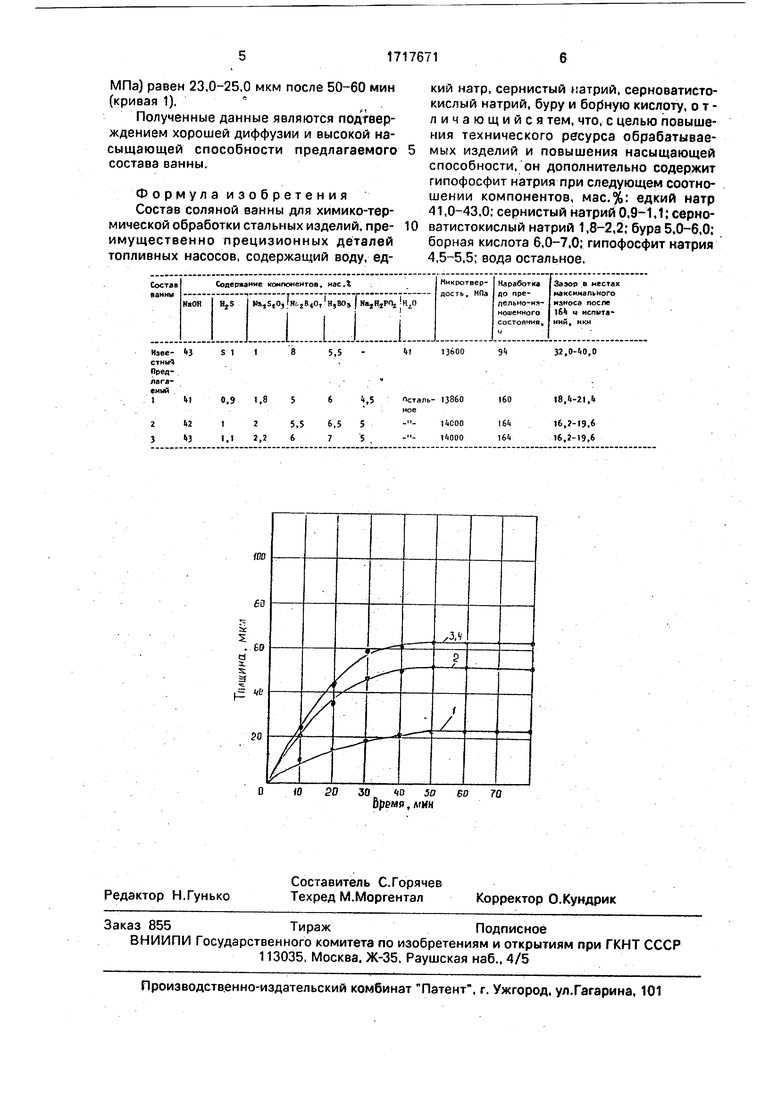

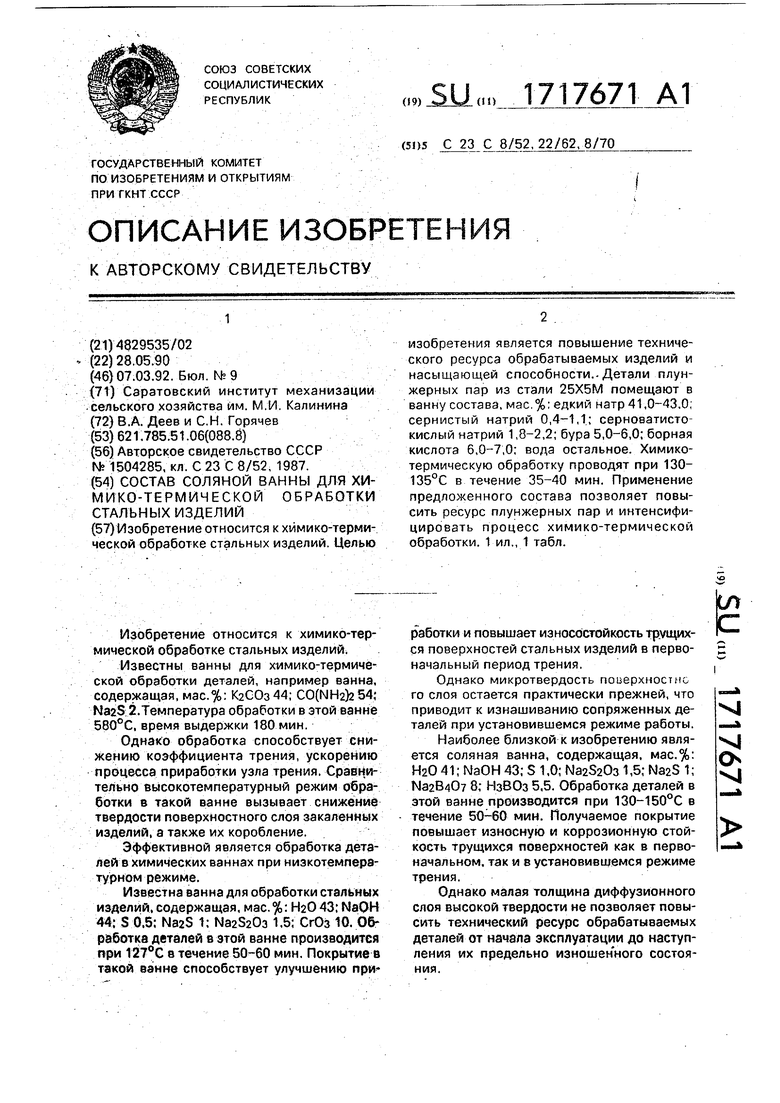

Результаты испытаний представлены в таблице.

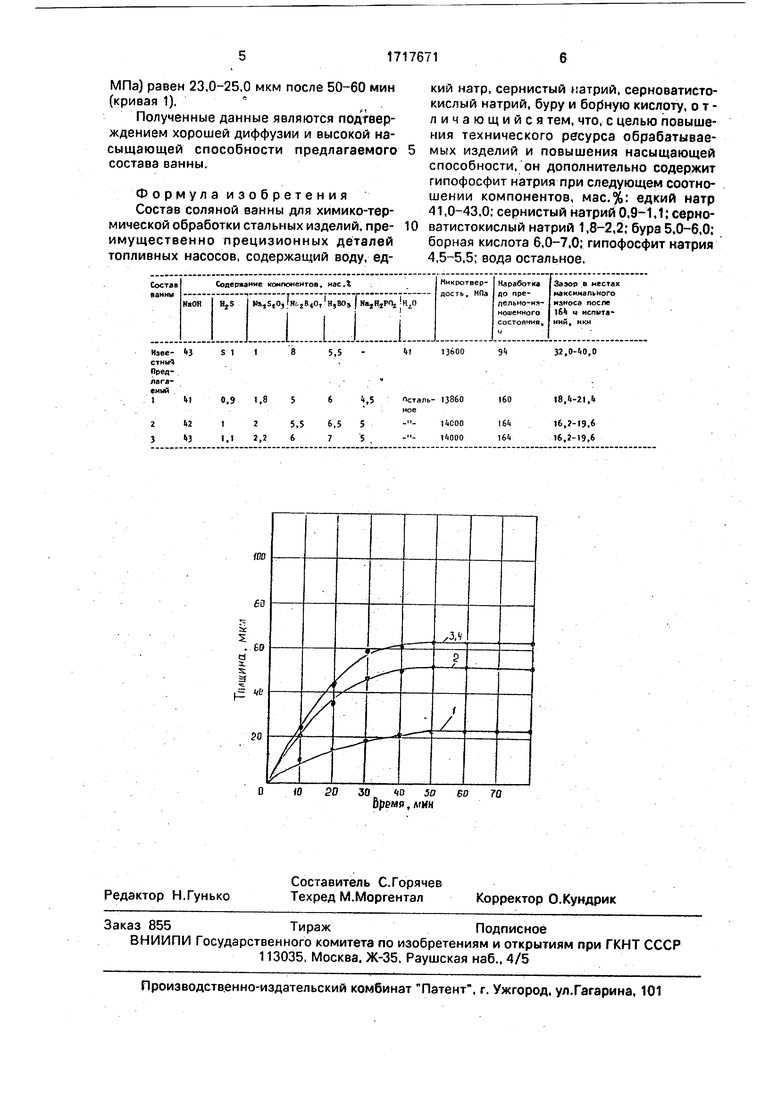

На чертеже приведен график, иллюстрирующий изобретение.

Как видно из полученных данных, технический ресурс (наработкз) прецизионных пар, обработанных предлагаемым составом ванны, повышается в 1,7 раза по сравнению с техническим ресурсом прецизионных пар, обработанных в известной ванне.

В результате обработки образцов в предлагаемой ванне со средним и верхним содержанием ингредиентов (кривые 3, 4) толщина диффузионного слоя (микротвердость Т3860-14000 МПа) 60,0-63,4 мкм, с нижним пределом содержания ингредиентов 52,0-54,2 мкм (кривая 2) после 35-40 мин выдержки. В то время, как у образцов, обработанных в известной ванне, диффузионный слой (микротвердость 13600-13800

МПа) равен 23,0-25,0 мкм после 50-60 мин (кривая 1). :

Полученные данные являются подтверждением хорошей диффузии и высокой насыщающей способности предлагаемого состава ванны.

Формула изобретения Состав соляной ванны для химико-термической обработки стальных изделий, пре- имущественно прецизионных деталей топливных насосов, содержащий воду, едкий натр, сернистый натрий, серноватисто- кислый натрий, буру и кислоту, отличающийся тем, что, с целью повышения технического ресурса обрабатываемых изделий и повышения насыщающей способности, он дополнительно содержит гипофосфит натрия при следующем соотношении компонентов, мас.%: едкий натр 41,0-43,0; сернистый натрий 0,9-1,1; серно- ватистокислый натрий 1,8-2,2; бура 5,0-6,0; борная кислота 6,0-7,0; гипофосфит натрия 4,5-5,5; вода остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения плунжерных пар топливных насосов дизелей | 1990 |

|

SU1747511A1 |

| Способ химико-термической обработки прецизионных деталей | 1990 |

|

SU1721103A1 |

| Состав ванны для низкотемпературной химико-термической обработки стальных изделий | 1987 |

|

SU1504285A1 |

| Способ упрочнения плунжерных пар топливных насосов дизельных двигателей | 1988 |

|

SU1565902A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ТОПЛИВНОЙ АППАРАТУРЫ | 2021 |

|

RU2752689C1 |

| Способ химико-термической обработки прецизионных деталей | 2023 |

|

RU2805687C1 |

| Способ упрочнения плунжерных пар топливных насосов дизельных двигателей | 1985 |

|

SU1310438A1 |

| СОСТАВ ВАННЫ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТРЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2436867C2 |

| Способ химико-термической обработки | 1981 |

|

SU1006534A1 |

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

Изобретение относится к химико-термической обработке стальных изделий. Целью изобретения является повышение технического ресурса обрабатываемых изделий и насыщающей способности.-Детали плунжерных пар из стали 25Х5М помещают в ванну состава, мас.%; едкий натр 41,0-43.0; сернистый натрий 0,4-1,1; серноватисто- кислый натрий 1,8-2,2; бура 5,0-6,0; борная кислота 6,0-7,0; вода остальное. Химико- термическую обработку проводят при 130- 135°С в течение 35-40 мин. Применение предложенного состава позволяет повысить ресурс плунжерных пар и интенсифицировать процесс химико-термической обработки. 1 ил., 1 табл.

во

№

/

50

AV

| Состав ванны для низкотемпературной химико-термической обработки стальных изделий | 1987 |

|

SU1504285A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-07—Публикация

1990-05-28—Подача