Изобретение относится к производству слоистых изделий из композиционных материалов, и может быть использовано при разработке и изготовлении размзрностабильных М высокоточных изделий в радиопромышленности, авиакосмической технике.

Известен способ изготовления изделий из углепластика, включающий сборку пакета путем укладки слоев пропитанного связующим армирующего материала и отверждения связующего.

Однако, известным способом изготавливают изделия с недостаточно высокими характеристиками стабильности геометрических размеров и влагостойкости, Напомн лм здесь, что под размерной стаОнльностмо углепластика понимается

отношение Al/i (где I - линейный размер). Размерную стабильность можно определять сопротивлением материала микропластическим деформациям. Показателем размерной стабильности является прецизионный предел упругости соответствующий, деформациям (1--2)-10.

Известен также способ изготовления изделий из углепластика, включающий сборку пакета путем укладки слоев пропитанного связующим армирующего материала, отверждения связующего и термоциклирования в температурном интервале (-200)-(+200)С.

Термоциклировамием уменьшают явления ползучести, MMKpono-i3V4ecTn м м;жрорастрескивания, чем обуславливают повышение размерной стабильности.

Однако, термоциклирование при. низких температурах, а именно при температуре жидкого азота, является весьма дорогостоящей и сложной в аппаратурном оформлении операцией.

Наиболее близким прототипом из числа известных технических решений является способ изготовления изделий из углепластика, включающий сборку пакета путем укладкислоевпропитанного

термореактивным связующим армирующего материала, нанесение на внешние поверхности изделия покрытия в виде листов алюминиевой фольги и формование.

Нанесение покрытия улучшает влагостойкость изделия.

Однако в известном способе нанесение на наружные поверхности изделия слоев покрытия не оказывает влияния на размерную стабильность изделия в сторону ее улучшения.

Цель изобретения - повышение стабильности геометрических размеров изделия.

Указанная цель достигается тем, что в способе изготовления изделий из углепластика, включающем сборку пакета путем укладкислоевпропитанныхтермореактивным связующим, преимущественно, эпоксидным, армирующего материала, заформовку в наружные армирующие слои листов металлической фольги и формование, заформовывают заподлицо с внешней стороны каждого слоя меньше изделия по размерам перфорированные листы фольги из материала инвар марки 36НХ или марки 47НЗХ.

Заформовывают перфорированные листы фольги толщиной 10...30 мкм.

Конкретные значения ТКР (термический коэффициент расширения) приведены ниже.

Инвар 36НХ;ТКР 1,4°.10 град в интервале температур (+20 °С)-(+200)°С ГОСТ 10994-74.

Инвар 47НЗХ:ТКР 9,5.10 град в интервале температур (270Н+400)°С.

Углеродное волокно: ТКР( 0,096) 10-®-..(-0.076.10

Эпоксидное связующее: ,5 10 (°К-1).

Способ изготовления изделий из углепластика включает сборку пакета путем укладки слоев пропитанного связующим армирующего материала. Перед сборкой, и после завершения сборки пакета, в наружные армирующие слои, с внешней стороны каждого слоя заформовывают заподлицо

меньшие изделия по размерам листы фольги. При зтом заформовывают перфорированные листы фольги толщиной 10-30 мкм. Изобретение иллюстрируется следующим примером.

Пример. Изготавливают из углепластика плоское изделие типа пластина. Осуществляют сборку пакета путем укладки слоев пропитанного связующим армирующего материала.

В качестве армирующего материала применена углеродная лента ЛУ-П-0,1 ТУб06-1187-85, имеющая следующие характеристики:Количество нитей основы

на ТО см.400± 25

Толщина монослоя

углепластика (0,10 ±0.01) мм

Плотность нити основы (1,69 ± 0,05) г/см Масса одного погонного метра (30±5) г В качестве связующего применена эпоксидная композиция ЭНФБ, объемная доля которой а углепластике составляла 42%. Состав связующего ЭНФБ: Смола ЭН-6ТУ-05-1585-72;

Эфир фурфурилглицидный ТУ-06-08409-75;

Отвердитель УП-605-3 ТУ-09-15-28777;Ацетон технический ГОСТ 2768-84;

Спирт этиловый гидролизный ГОСТ 183000-72.

Сборку пакета осуществляют в следующей последовательности. Перед сборкой в наружную заготовку слопрега, с внешней стороны, заформовывают перфорированный лист инваровой фольги марки 36НХ. Размер листа фольги меньше размера пластины; края фольги отстоят на 10 мм, от краев пластины по ее периметру, толщина фольги 30 мкм. В листе фольги выполнены 4 ряда отверстий диаметром 1 мм и шагом 8 мм. Далее собирают пакет по схеме apN, рования О ±45; 90 ±45; 0. После сборки в наружную заготовку с внешней стороны заформовывают лист инваровой фольги тех же параметров и такими же приемами, как перед сборкой.

Затем на пакет накладываются обкладные листы с нанесенной на них смазкой К-21 ТУ 6-02-909-79 к пакету. На обкладные листы укладывают дренажный слой четыре слоя стеклоткани ЭЗ-400; на дренажный слой - металлическая сетка. Далее осуществляют автоклавное формование углепластиковой пластины. На собранный пакет устанавливают вакуумный мешок, под которым создают давление 0,0735 МПа (0,75 кг/см). Затем закрывают крышку автоклава и создают в нем давление 0,53 МПа+0,049 МПа (6+0,5 кГс/см).

При закрытой крышке автоклава производят выдержку в течение 10 мин. При этом под мешком все время должен быть вакуум не менее 0,0735 МПа (0,75 кГс/см).

После 10-минутной выдержки осуществляют режим формования, состоящий в следующем:

Время выдержкиб ч

Давлениеб кГс/см

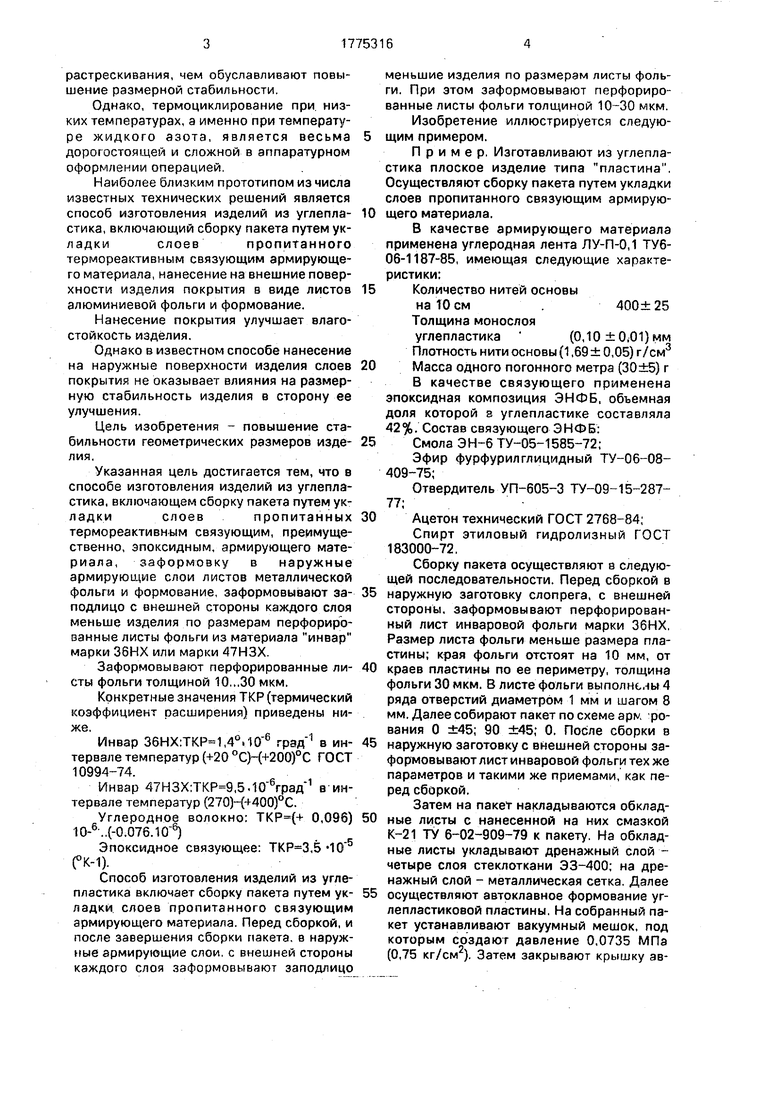

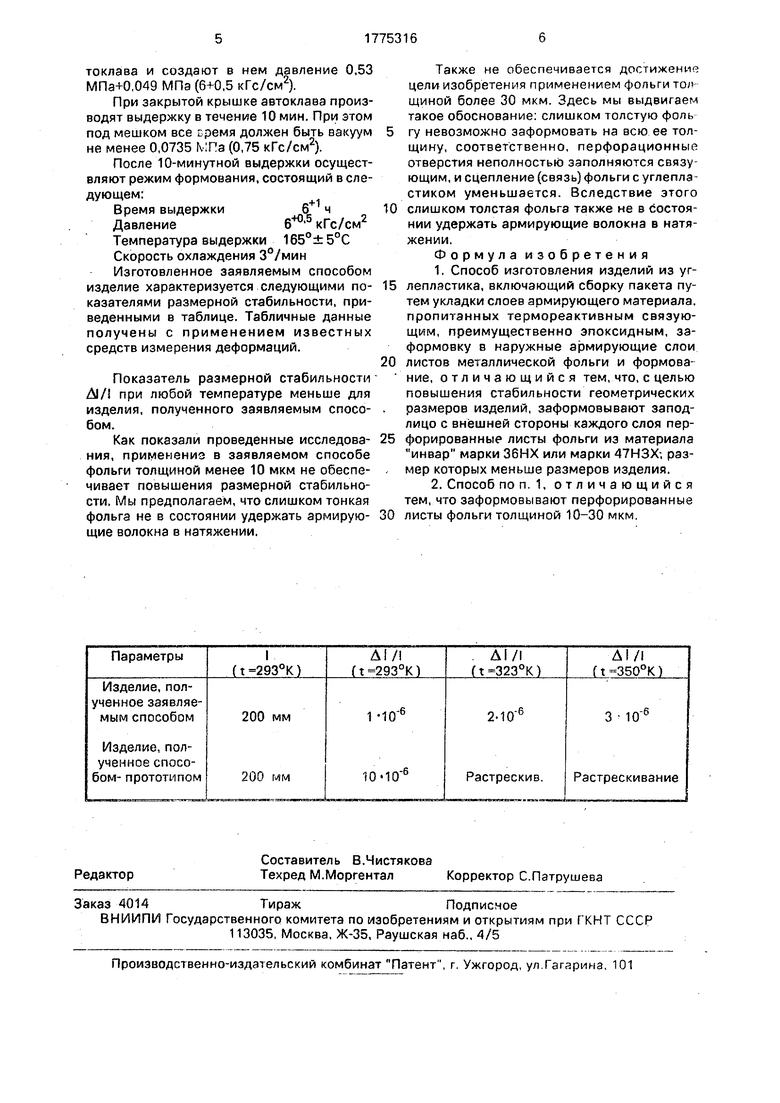

Температура выдержки 165°±5°С Скорость охлаждения 3°/мин Изготовленное заявляемым способом изделие характеризуется следующими показателями размерной стабильности, приведенными в таблице. Табличные данные получены с применением известных средств измерения деформаций.

Показатель размерной стабильности Д1/ при любой температуре меньше для изделия, полученного заявляемым способом.

Как показали проведенные исследования, применениэ в заявляемом способе фольги толщиной менее 10 мкм не обеспечивает повышения размерной стабильности. Мы предполагаем, что слишком тонкая фольга не в состоянии удержать армирующие волокна в натяжении.

Также не обеспечивается достижение цели изобретения применением фольги TO;V щиной более 30 мкм. Здесь мы выдвигаем такое обоснование: слишком толстую фоль

5 ГУ невозможно заформовать на всю ее толщину, соответственно, перфорационные отверстия неполностью заполняются связующим, и сцепление (связь) фольги с углепластиком уменьшается. Вследствие этого

0 слишком толстая фольга также не в состоянии удержать армирующие волокна в натяжении.

Формула изобретения

1.Способ изготовления изделий из уг5 лепластика, включающий сборку пакета путем укладки слоев армирующего материала, пропитанных термореактивным связующим, преимущественно эпоксидным, заформовку в наружные а|эмирующие слои

0 листов металлической фольги и формова ние, отличающийся тем, что. с целью повышения стабильности геометрических размеров изделий, заформовывают заподлицо с вн1вшней стороны каждого слоя пер5 форированные листы фольги из материала инвар марки 36НХ или марки 47НЗХ-, раз, мер которых меньше размеров изделия.

2.Способ поп. 1, отличающийся тем, что заформовывают перфорированные

0 листы фольги толщиной 10-30 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2166432C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2385231C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2162033C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2185965C1 |

| КОНСТРУКЦИЯ РАЗМЕРОСТАБИЛЬНОЙ ПЛАТФОРМЫ ИЗ СЛОИСТОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2674205C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕПЛАСТИКОВ НА ОСНОВЕ ТЕРМОСТОЙКОГО СВЯЗУЮЩЕГО | 2014 |

|

RU2572139C1 |

| ИНТЕГРАЛЬНАЯ РАМНАЯ КОНСТРУКЦИЯ ИЗ СЛОИСТОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ И ОСНАСТКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2016 |

|

RU2664043C2 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

| РАЗМЕРОСТАБИЛЬНОЕ ИНТЕГРАЛЬНОЕ ИЗДЕЛИЕ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ФОРМА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2230406C2 |

| Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2813882C1 |

Использование,: изготовление размер- ностабильных и высокоточных изделий в радиопромышленности и авиакосмической технике. Сущность изобретения: способ изготовления изделий из углепластика включает сборку пакета путем укладки слоев пропита'нного связующим армирующего материала. Перед сборкой и после завершения сборки пакета в наружные армирующие слои с внешней стороны каждого слоя за- формовывают заподлицо меньше изделия по размерам листы фольги из материала "инвар" марки 36НХ или марки 47НЗХ. При этом заформовывают перфорированные листы фольги толщиной 10-30 мкм. После сборки пакета и заформовки листов фольги, производят отверждение связующего, преимущественно путем нагрева при избыточном давлении. 1 з.п. ф-лы, 1 табл.

| Углеродные волокна./Под ред | |||

| М | |||

| Сима- муры, М,: Мир, 1987 | |||

| с, 86.Woiff E.G, Dimensional stability of struktura! composites ; for spaceeraft applications, Metall Progress,1979, v, 116 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Van Nostrand 'Reinh'-ld Co, p, 786, | |||

Авторы

Даты

1992-11-15—Публикация

1990-06-18—Подача