Изобретение относится к способам водоподготовки и переработки сточных и природных засоленных вод хлоридно-сульфатного типа и может быть использовано в теплоэнергетике и в химической промышленности для производства неорганических веществ и обессоленной воды.

Сточные воды хлорид-сульфатного типа являются достаточно распространенными. К ним относятся сточные воды ТЭС, промводы химических заводов, большинство подземных вод, а также природные воды угольных шахт и газовых месторождений.

Известен способ переработки хлоридно-сульфатных сточных вод, включающий упаривание их, выделение хлорида натрия, смешение с продувочными водами парогенераторов, реагентную обработку

смеси растворов для удаления ионов кальция и магния, отделение твердой фазы, упаривание жидкой фазы и раздельное извлечение солей из упаренного раствора. Недостатком данного способа является низкая экономичность процесса переработки сточной воды, из-за того, что при концентрировании смешанного раствора после содоизвесткоаания последнего наблюдается образование отложений твердой фазы на греющих поверхностях. Образование данных отложений твердой фазы при выпаривании раствора объясняется достижением раствором насыщен /:я по солям кальция и магния.

Наиболее близким по технической сущности и достигаемому результату к предложенному является способ переработки шахтных вод, включающий обработку исходной воды поверхностно-активными веществами упаривание, фильтрацию суспензии с отделением кристаллов сульфата кальция и раздельную кристаллизацию солей.

Недостатком этого способа переработки сточных вод является его низкая экономичность. Это объясняется тем, что при упаривании сточной воды, содержащей такое накипеобразующее вещество, как сульфат кальция, происходит образование отложений твердой фазы на поверхности трубок греющих камер выпарных аппаратов, в значительной степени повышающее дополнительные затраты на выпаривание, за счет падения производительности выпарных аппаратов и необходимости их остановок для очисток теплообменного оборудования.

Недостатком данного способа является также то, что вводимое в исходную воду перед выпариванием поверхностно-активное вещество не обеспечивает исключение образования отложений твердой фазы на теплообменном оборудовании, из-за того, что эффективность действия ПАВ зависит от многих факторов, в том числе и от режима выпаривания. В рассматриваемом способе выпаривание проводится при наличии е растворе твердой фазы сульфата кальция возможно даже нескольких кристаллогидратных модификаций. Поскольку это так, то эффективность ПАВ, как антинакипеобразующего вещества, близка к нулю.

Кроме того, выпаривание указанных растворов при их значительных потоках обычно проводится в многокорпусных выпарных аппаратах. В каждом корпусе аппарата поддерживается режим, в том числе состав упариваемой воды. В зависимости от .этого, в каждом корпусе или определенных группах корпусов выпарной установки могут быть получены несколько различных видов твердой фазы (CaSOo, CaS040,5H20, CaSO -2H20 и др.), выделяющиеся как в объеме раствора, так и в виде отложений. Предотвращение отложений твердой фазы в данном случае становится задачей практически неразрешимой, так как каждый из указанных выше видов твердой фазы может предотвращаться только собственной или изоморфной твердой фазой.

Целью настоящего изобретения является снижение скорости образования отложеиий твердой фазы на поверхности оборудования.

Поставленная цель достигается следующим, В известном способе переработки сточных вод, включающим обработку воды

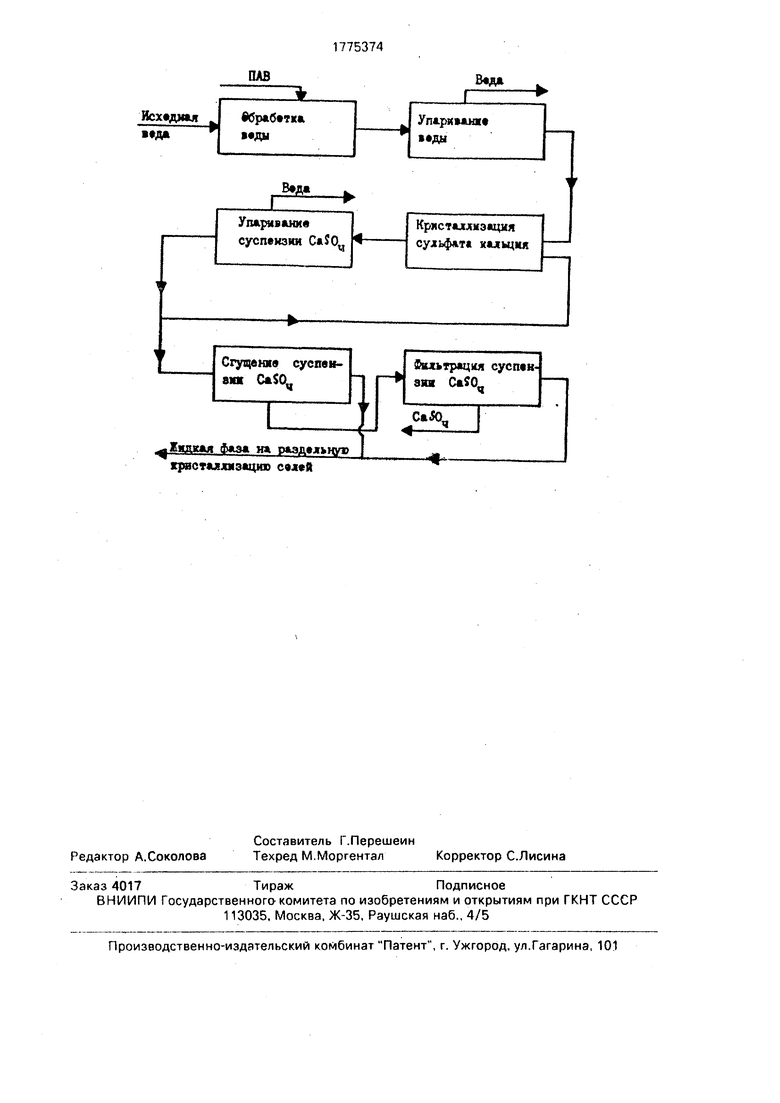

ПАВ, упаривание, фильтрацию суспензии с отделением кристаллов сульфата кальция и раздельную кристаллизацию солей, упаривание обработанной ПАВ воды ведут до начала выделения твердой фазы с последующей подачей упаренной воды на стадию кристаллизации сульфата кальция, причем образующуюся на этой стадии суспензию делят на два потока,

один из которых подвергают упариванию, а затем возвращают на стадию кристаллизации в количестве, обеспечивающем массовое соотношение с упаренной водой, поступающей на кристаллизацию, не менее 10;1, из второго потока отделяют сульфат кальция, а маточный раствор направляют на раздельную кристаллизацию хлоридных солей.

П р и м е р, В исходную воду массой 210 кг вводили ингибитор отложений твердой фазы ПАФ-13А до массовой его концентрации в воде.равйой 5 г/м и упаривали ее до массы 35 кг без образования твердой фазы.

Упаренный раствор подавали затем на стадию кристаллизации сульфата кальция. Полученную при этом суспензию сульфата кальция массой 385 кг делили на два потока,

Один из них массой 380 кг упаривали до 350 кг и направляли на кристаллизацию CaSO, где его смешивали с упаренным раствором е соотношении не менее 10:1. Суспензию второго потока разделяли на твердую и жидкую фазы. При фильтрации получали 4,74 кг жидкой и 0,26 кг сульфата кальция. Жидкую фазу направляли затем на раздельную кристаллизацию хлоридных солей.

Переработку сточных вод осуществляли

также в иной последовательности. Суспензию сульфата кальция массой 385 кг упаривали до 355 кг и затем делили на два потока с массами 350 и 5 кг. Первый возвращали на стадию кристаллизации сульфата кальция, а

второй направляли на раздельную кристаллизацию солей.

На чертеже изображены оба варианта переработки сточных вод (сплошные линии относятся к основному, а пунктирные к дополнительному вариантам).

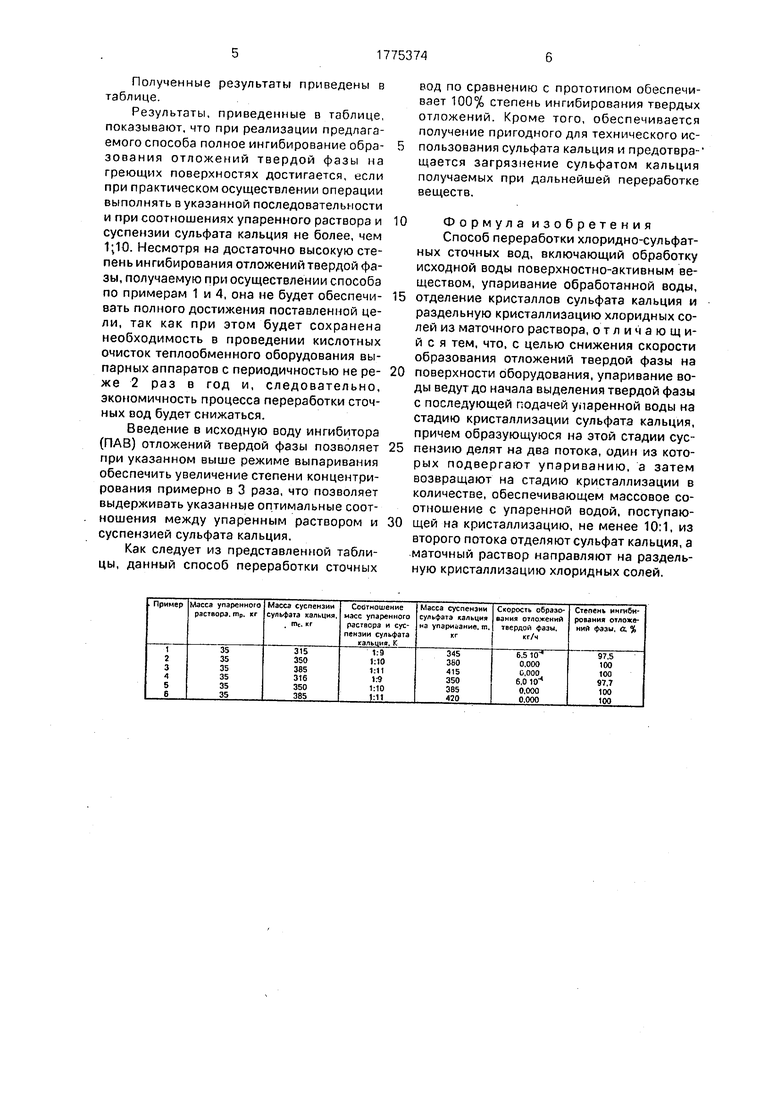

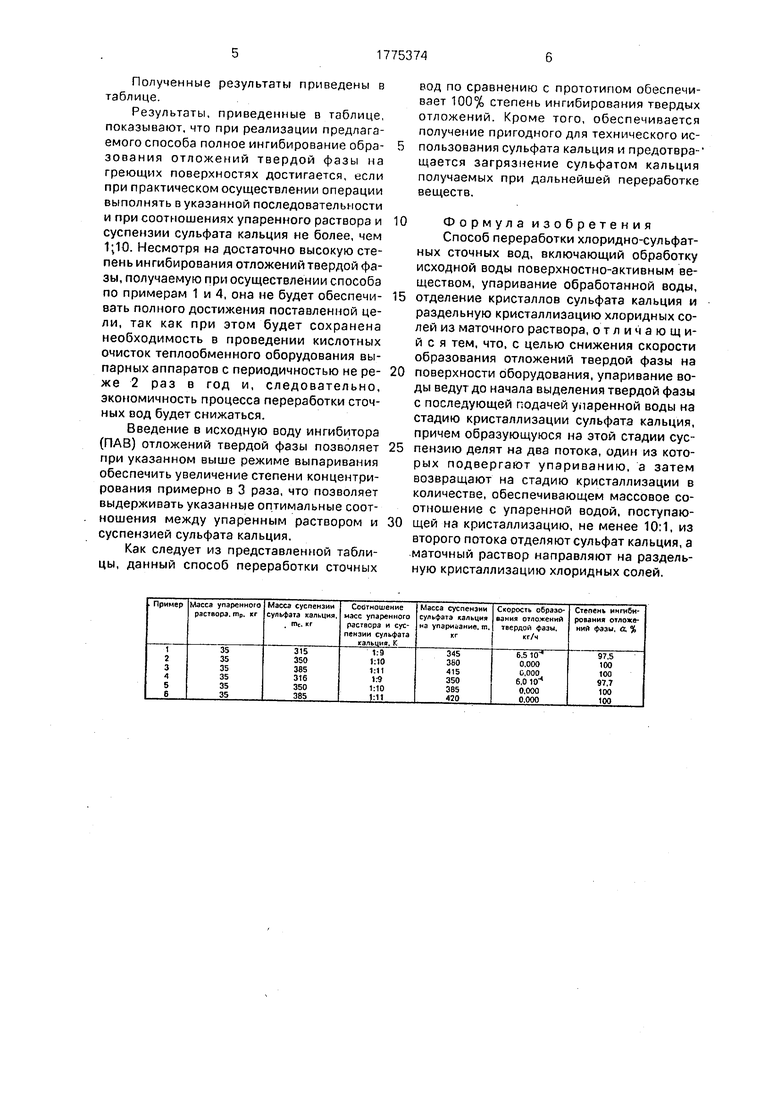

При упаривании суспензии сульфата кальция определяли скорость образования отложений твердой фазы на поверхности трубок греющей камеры выпарного аппарата и рассчитывали степень предотвращения в сравнении со способом-прототипом.

Способ осуществляли с варьированием масс упаренного раствора и суспензии сульфата кальция.

Полученные результаты приведены в таблице.

Результаты, приведенные в таблице, показывают, что при реализации предлагаемого способа полное ингибирование образооания отложений твердой фазы на греющих поверхностях достигается, если при практическом осуществлении операции выполнять в указанной последовательности и при соотношениях упаренного раствора и суспензии сульфата кальция не более, чем 1;10. Несмотря на достаточно высокую степень ингибирования отложений твердой фазы, получаемую при осуществлении способа по примерам 1 и 4, она не будет обеспечивать полного достижения поставленной цели, так как при этом будет сохранена необходимость в проведении кислотных очисток теплообменного оборудования выпарных аппаратов с периодичностью не реже 2 раз в год и, следовательно, экономичность процесса переработки сточных вод будет снижаться.

Введение в исходную воду ингибитора (ПАВ) отложений твердой фазы позволяет при указанном выше режиме выпаривания обеспечить увеличение степени концентрирования примерно в 3 раза, что позволяет выдерживать указанные оптимальные соотношения между упаренным раствором и суспензией сульфата кальция.

Как следует из представленной таблицы, данный способ переработки сточных

вод по сравнению с прототипом обеспечивает 100% степень ингибирования твердых отложений. Кроме того, обеспечивается получение пригодного для технического использования сульфата кальция и предотвращается загрязнение сульфатом кальция получаемых при дальнейшей переработке веществ.

Формула изобретения Способ переработки хлоридно-сульфатных сточных вод, включающий обработку исходной воды поверхностно-активным веществом, упаривание обработанной воды, отделение кристаллов сульфата кальция и раздельную кристаллизацию хлоридных солей из маточного раствора, отличающийся тем, что. с целью снижения скорости образования отложений твердой фазы на поверхности оборудования, упаривание воды ведут до начала выделения твердой фазы с последующей подачей упаренной воды на стадию кристаллизации сульфата кальция, причем образующуюся на этой стадии суспензию делят на два потока, один из которых подвергают упариванию, а затем возвращают на стадию кристаллизации в количестве, обеспечивающем массовое соотношение с упаренной водой, поступающей на кристаллизацию, не менее 10:1, из второго потока отделяют сульфат кальция, а маточный раствор направляют на раздельную кристаллизацию хлоридных солей.

ПАВ

Исходим

ДЫ

да

Вада

Уп&рх А1ле ды

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРИДНО-СУЛЬФАТНЫХ СТОЧНЫХ ИЛИ ПРИРОДНЫХ ВОД | 1990 |

|

RU2060973C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛЬЦИЯ | 2011 |

|

RU2474536C1 |

| Способ выделения хлорида натрия,каинита и карналлита | 1982 |

|

SU1122612A1 |

| Способ переработки полиминеральных калийных руд,содержащих хлоридносульфатные соли калия,натрия и магния | 1977 |

|

SU700444A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУСТИЧЕСКОЙ СОДЫ ИЗ ЭЛЕКТРОЛИТИЧЕСКОЙ ЩЕЛОЧИ | 2009 |

|

RU2421399C1 |

| Способ получения сульфата натрия из стоков производства синтетических жирных кислот | 1985 |

|

SU1255570A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| Способ концентрирования электро-лиТичЕСКОй щЕлОчи | 1977 |

|

SU798041A1 |

| Способ получения сульфатных калийно-магниевых солей | 1982 |

|

SU1105466A1 |

| Способ получения шенита при переработке полиминеральных калийных руд | 1981 |

|

SU1006376A1 |

Использование: при очистке вод в теплоэнергетике, химической и угледобывающей промышленности. Сущность изобретения: хлоридно-сульфатную водуобрабатывают ПАВ и упаривают до начала выделения твердой фазы и подают на стадию кристаллизации сульфата кальция, образующуюся при этом суспензию делят на два потока, один из которых подвергают упариванию и затем возвращают на стадию кристаллизации сульфата кальция в количестве, обеспечивающем массовое соотношение с упаренной водой, поступающей на кристаллизацию, не менее 10:1, из второго потока отделяют сульфат кальция, а маточный раствор направляют на раздельную кристаллизацию солей. Данный способ переработки сточных вод обеспечивает полное ингибирование отложений твердой фазы на теплообменных поверхностях выпарного и кристаллизационного оборудования. 1 ил., 1 табл.сл

I

УПА1ЖВ1иО в

суспфкзки Са$0

кртстшишзацив с«л«й

Крястадхкэмцня сульфАта кальция

| Авторское свидетельство СССР N5889633,кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-11-15—Публикация

1990-06-26—Подача