Изобретение относится к технологии получения сульфата натрия, в частности к способу получения сульфата натрия из стоков производства синтетических жирных кислот (СЖК),

Цель изобретения - снижение содержания органических примесей в целевом продукте,

Способ осуществляют следующим образом.

Стоки производства СЖК упаривают и упаренный раствор подвергают цен-. трифугированию с отделением сульфата натрия и получением маточника, который упаривают до 18-24%-ного содержания органических примесей в растворе с получением твердой фазы,

Последнюю направляют на центрифугирование, предварительно обработав .ее маточником, содержащим 26,3% сульфата натрия и 4,2% органических примесей (или упаренньм раствором - содержание сульфата натрия 43„3%,-органических примесей 3„3%), В процессе обработки (экстракции) извлекается органика, захваченная твердой фазой и удаляется из цикла с маточным раствором.

В результате получают кристаллический сульфат натрия с содержанием органических примесей 0,3%, Выход

составляет 97 - 98%,

I

Обработка твердой фазы маточником или упаренным раствором позволяет направить твердую фазу сразу на центрифугирование с получением кристаллического сульфата натрия.

При смешивании с исходной водой, как по известному способу, растворенная твердая фаза направляется в голову проце сса, т.е, на упаривание что сложно и приводит к накоплению органических примесей в процессе,

В предлагаемом процессе обработка твердой фазы сульфатсодержащим раствором приводит не к растворению твердой фазы, а к очистке ее от примесей, при этом растворение кристаллического сульфата натрия не происходит, а полученная в результате суспензия, идущая на центрифугирование, обеспечивает его эффективность

Предлагаемая последовательность операций позволяет улучшить качество целевого продукта с повышением его выхода. При этом в технологической схеме уменьшена нагрузка на выпарное оборудование, поскольку

555702

твердая фаза минует эту стадию, что значительно снижает энергозатраты, а также повышает эффективность процесса центрифугирования за счет

5 повышенного содержания твердого компонента в растворе.

Пример 1, Сульфатный сток в количестве 627 кг и 5,4 кг содо- сульфатной смеси подвергают упарива10 нию в двухкорпусном выпарном аппарате, отгоняют 366 кг сокового па- ра а упаренный раствор направляют на фильтрующую центрифугу с получением кристаллического сульфата натtS рия и маточника. Последний дополнительно упаривают во втором корпусе выпарного аппарата до остаточного содержания органических примесей в растворе 21%, ВьЕхавшая при этом

30 твердая фаза (53,9 кг), загрязненная органическими примесями, отделяется и направляется на фильтрующую центрифугу в виде суспензии, для чего ее разбавляют маточником.

25 На центрифугирование поступает суспензия j содержащая упаренный раствор, твердую фазу и маточник. Получают с центрифуги 11557 кг кристалли11еского сульфата натрия, содержащех о 109,4кг

30 сульфата натрия (выход составляет 97%) и 0,3 кг органических примесей (0,3% в сухом продукте).

Водный (21%-ный) раствор органических примесей в крличестве 34,8кг

сжигают с получением 5,4 кг содо- сульфатной смеси,,, содержащей 3,0кг кальцинированной соды и 2,4 кг сульфата натрия, Содосульфатную смесь (5j4 кг) возвращают в исходный сток.

Пример, 2, Сульфатный сток в количестве 940,5 кг, содержащий 169,2 кг сульфата натрия и 13,7 кг органических примесей, вместе с 8,1 кг содосульфатной смеси (содержание 4,5 кг кальцинированной соды и 3j6 кг сульфата натрия) подвергают упариванию, после чего получают 549,0 кг сокового пара и 399,6 кг упаренного раствора. Последний подвергают центрифугированию совместно с твердой фазой, предварительно разбавленной маточником, В результате центрифугирования получают 173,6 кг кристаллического сульфатного продукта, содержащего 64,1 кг сульфата натрия (выход 97%) и 0,5 кг органических примесей (0,3% в сухом продукте), и 304,6 кг маточника, Последний упаривают во втором корпусе вьтарного аппарата до содержания органических примесей 24%, отделяют твердую фазу, которую подают на стадию центрифугирования упаренного раствора. Твердую фазу предварительн разбавляют маточником до 50%-ного содержания твердой фазы в суспензии, 24%-ный водный раствор органических примесей сжигают с получением содо- сульфатной смеси, и последнюю направляют в исходный сток.

Пример 3. Сульфатный сток в количестве 500 кг, содержащий 90,0кг сульфата натрия и 7,3 кг органически примесей, вместе с 4,3 кг содосуль- фатной. смеси упаривают по примеру I, При этом получают 291,8 кг сокового пара и упаренный раствор. Последний вместе с возвращенной со стадии упаривания маточника твердой фазой (43,0 кг) подвергают центрифугированию с получением маточника и кристаллического сульфата натрия. Маточник дополнительно .упаривают до остаточного содержания органических примесей в растворе 18%, а выпавшая при этом твердая фаза в количестве 43,0 кг возвращается на стадию центрифугирования , Водный раствор органических примесей в количестве 91,9к сжигают с получением содосульфатной смеси (4,3 кг), которую возвращают в исходный сульфатный сток.

Редактор И, Дербак

Составитель Б, Нирша

Техред М.Ходанич Корректор В. Синицкая

Заказ 4778/26 Тираж 450Подписное

ВНШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, 4/5

.Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

С центрифуги получают 93,6 кг кристаллического продукта, содержащего 88,2 кг сульфата натрия (выход 98%) и 0,3 кг органических примесей (0,3% в сухом продукте).

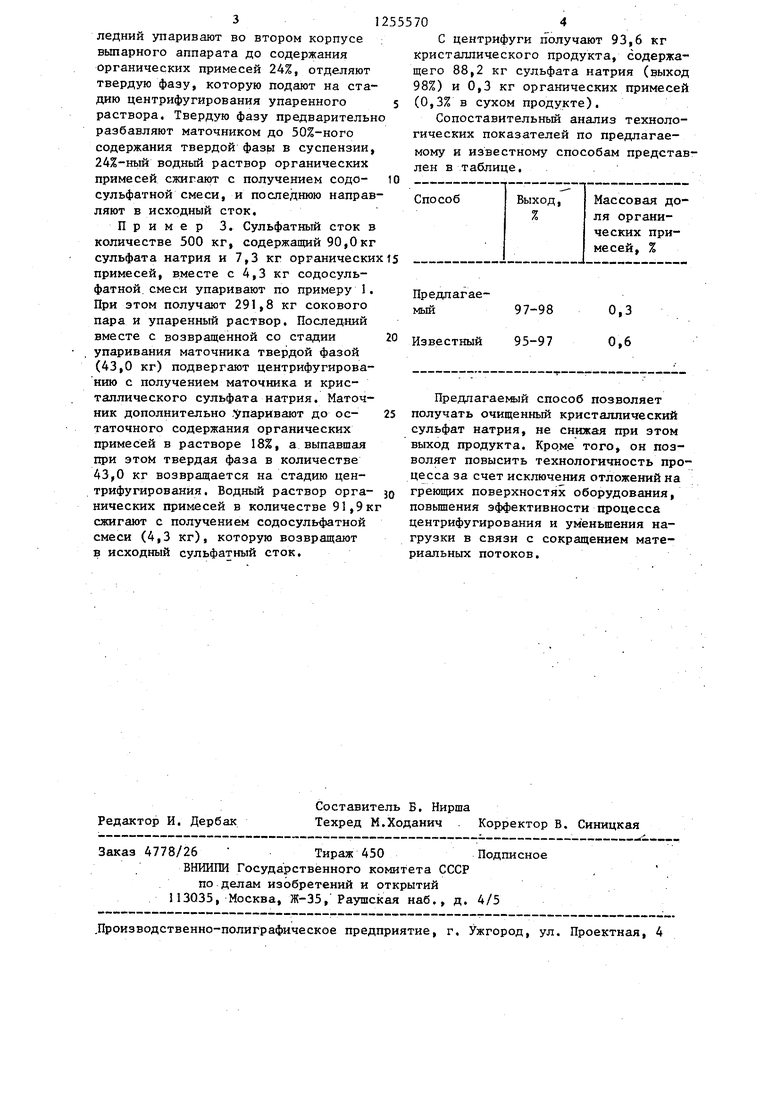

Сопоставительный анализ технологических показателей по предлагаемому и известному способам представлен в таблице, .

15

Предлагаемый 97-98 0,3

2 Известный 95-97 0,6

Предлагае№,1й способ позволяет получать очищенный кристаллический сульфат натрия, не снижая при этом выход продукта. Кроме того, он позволяет повысить технологичность процесса за счет исключения отложений на греющих поверхностях оборудования, повьш1ения эффективности процесса центрифугирования и уменьшения нагрузки в связи с сокращением мате- риальнЕлх потоков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфата натрия | 1976 |

|

SU735567A1 |

| СПОСОБ ОБЕСФТОРИВАНИЯ И ВЫДЕЛЕНИЯ БЕЗВОДНОГО СУЛЬФАТА НАТРИЯ ИЗ ОБОРОТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2020 |

|

RU2742987C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАРБОНАТНЫХ РАСТВОРОВ | 2000 |

|

RU2169117C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ЭЛЕКТРОЛИЗНЫХ КОРПУСОВ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2016 |

|

RU2621334C1 |

| Способ получения кальцинированной соды и сульфата калия | 1988 |

|

SU1619646A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОДОСУЛЬФАТНОЙ СМЕСИ ИЗ ОБОРОТНЫХ СОДОСУЛЬФАТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2023 |

|

RU2819968C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СУЛЬФАТА И ХЛОРИДА НАТРИЯ ИЗ МИНЕРАЛИЗОВАННЫХ ВОД | 2004 |

|

RU2281258C2 |

| ГИДРОХИМИЧЕСКИЙ СПОСОБ РЕГЕНЕРАЦИИ НАТРИЕВЫХ ЩЕЛОЧЕЙ | 2010 |

|

RU2415984C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЫ | 2003 |

|

RU2244682C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОПОТАШНЫХ РАСТВОРОВ | 1997 |

|

RU2115621C1 |

| Авторское свидетельство СССР | |||

| 0 |

|

SU157341A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения сульфата натрия | 1976 |

|

SU735567A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-09-07—Публикация

1985-01-10—Подача