Изобретение относится к полимерной химии, а именно к способу получения гранулированного водорастворимого (со)полимера путем (со)полимеризации в водном растворе водорастворимых (со)мономеров, например, таких как акриламид, метакриламид, акриловая кислота и др. и их производные.

Известно, что в СССР в настоящее время промышленным способом получают гранулированный полиакриламид путем полимеризации 6-7%-ного водного раствора акриламида в смеси с сульфатом аммония, образовавшимся в качестве побочного продукта при синтезе акриламида. Образующийся вязкотекучий гель сушат на воздухе и измельчают. Товарный продукт содержит основного вещества не более 47% и обладает низкими эксплуатационными свойствами.

Повышение концентрации мономеров в водной реакционной смеси способствует не

только увеличению производительности процесса, но и повышению молекулярной массы образующегося (со)полимера, в результате чего повышаются эксплуатационные свойства конечного продукта. Однако при этом вязкость продукта реакции резко возрастает, вследствие чего его выгрузка из реактора и особенно переработка в удобный для использования гранулированный продукт представляет определенную сложность, решить которую пытаются многие исследователи.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ получения частично гидролизованных полимеров акриламида. По этому способу полимеризацию проводят в реакторе, имеющем в днище выходное отверстие, закрывающееся на период заполнения водным раствором реакционной смеси и полимеризации. По окончании реакvj VI СЛ

4.

О

ции открывают выходное отверстие и под дявпением вязкотекучий продукт реакции передавливают в экструдер, в который одновременно подае тся гидролизующий агент. В экструдере продукт реакции приобретает вязко-упругие свойства и выдавливается в виде-гранул.

Недостатками этого способа являются:

-получение гранулированного полимера только после второй стадии, стадии гидролиза, в результате которой полимер приобретает вязко-упругие, кэучукоподоб- ные свойства, позволяющие его гранулировать через экструдер;

-при получении продукта реакции непосредственно в реакторе, обладающего достаточно высокими вязкостными свойствами, выгрузку полимера из узкого отверстия можно осуществить только создавая значительные давления (энергозатраты):

-использование больших давлений при выгрузке полимера возможно при наличии соответствующих прочностных характеристик ректора, что ведет к росту веса и стоимости реактора.

Цель изобретения - повышение производительности процесса производства водорастворимого гранулированного полиакриламида и его производных, обладающих широким спектром свойств.

Указанная цель достигается тем, что реакцию ведут таким образом, чтобы продукт реакции приобретал сразу вид вязко-упругого студня обладающего прочностными, каучукоподобными свойствами, пригодного для гранулирования. Чтобы каучукоподоб- ный полимерный студень превратить в гранулы с наименьшими трудозатратами, полимеризацию проводят в цилиндрическом реакторе, обьединенном в одно целое с гранулятором, через который осуществляется выгрузка полимера.

Существенным отличием такого способа получения полимеров в гранулированном виде является использование части водорастворимого полимерного вязко-упругого студня (продукта реакции) в качестве днища реактора, препятствующего протеканию в гранулятор жидкого водного раствора реакционной смеси следующей загрузки. Применение продукта реакции в качестве днища реактора вызывало сомнения, поскольку, во-первых, полимер растворим в реакционном растворе и вследствие этого теряет прочностные каучукоподобные свойства, переходя в вязко-текучее состояние, во-вторых, в зависимости от условий полимеризации может приобретать пузырчатый вид, что может привести к появлению

сквозных отверстий и вытеканию реакционного раствора следующей загрузки.

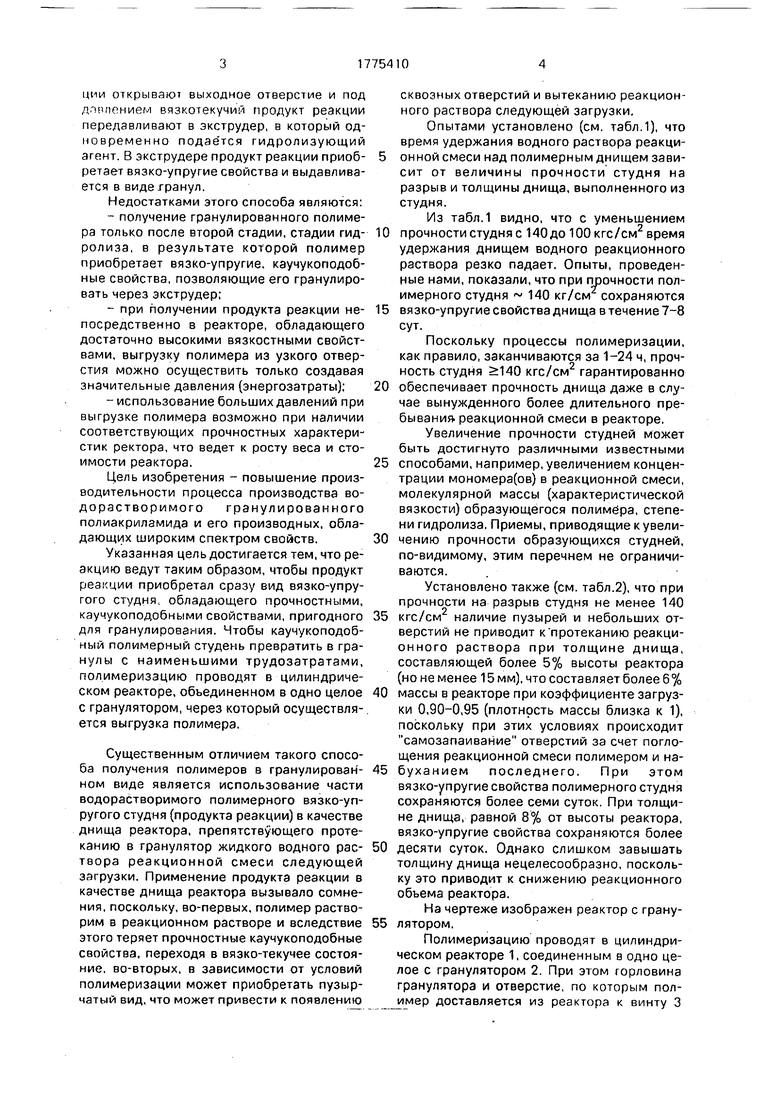

Опытами установлено (см. табл.1), что время удержания водного раствора реакционной смеси над полимерным днищем зависит от величины прочности студня на разрыв и толщины днища, выполненного из студня.

Из табл.1 видно, что с уменьшением

0 прочности студня с 140 до 100кгс/см2 время удержания днищем водного реакционного раствора резко падает. Опыты, проведенные нами, показали, что при прочности полимерного студня 140 кг/см сохраняются

5 вязко-упругие свойства днища в течение 7-8 сут.

Поскольку процессы полимеризации, как правило, заканчиваются за 1-24 ч, прочность студня 140 кгс/см2 гарантированно

0 обеспечивает прочность днища даже в случае вынужденного более длительного пребывания, реакционной смеси в реакторе,

Увеличение прочности студней может быть достигнуто различными известными

5 способами, например, увеличением концентрации мономера(ов) в реакционной смеси, молекулярной массы (характеристической вязкости) образующегося полимера, степени гидролиза. Приемы, приводящие к увели0 чению прочности образующихся студней, по-видимому, этим перечнем не ограничиваются.

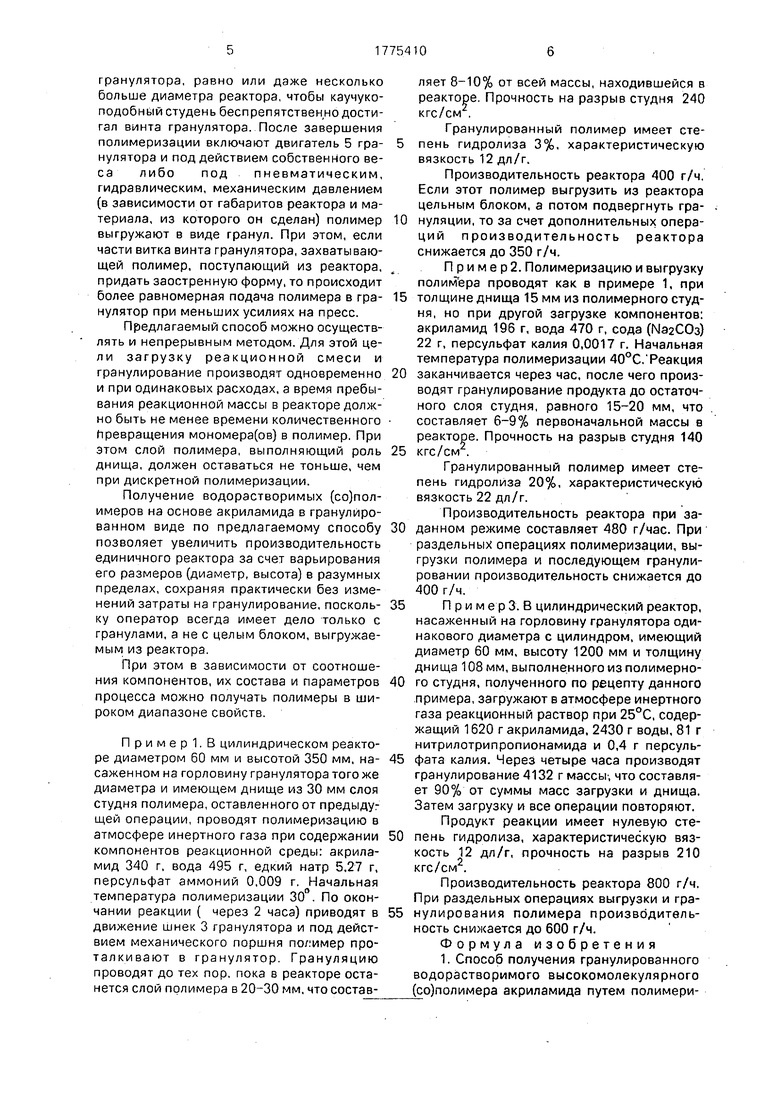

Установлено также (см. табл.2), что при прочности на разрыв студня не менее 140

5 кгс/см наличие пузырей и небольших отверстий не приводит к протеканию реакционного раствора при толщине днища, составляющей более 5% высоты реактора (но не менее 15 мм), что составляет более 6%

0 массы в реакторе при коэффициенте загрузки 0,90-0,95 (плотность массы близка к 1), поскольку при этих условиях происходит самозапаивание отверстий за счет поглощения реакционной смеси полимером и на5 буханием последнего. При этом вязко-упругие свойства полимерного студня сохраняются более семи суток. При толщине днища, равной 8% от высоты реактора, вязко-упругие свойства сохраняются более

0 десяти суток. Однако слишком завышать толщину днища нецелесообразно, поскольку это приводит к снижению реакционного объема реактора.

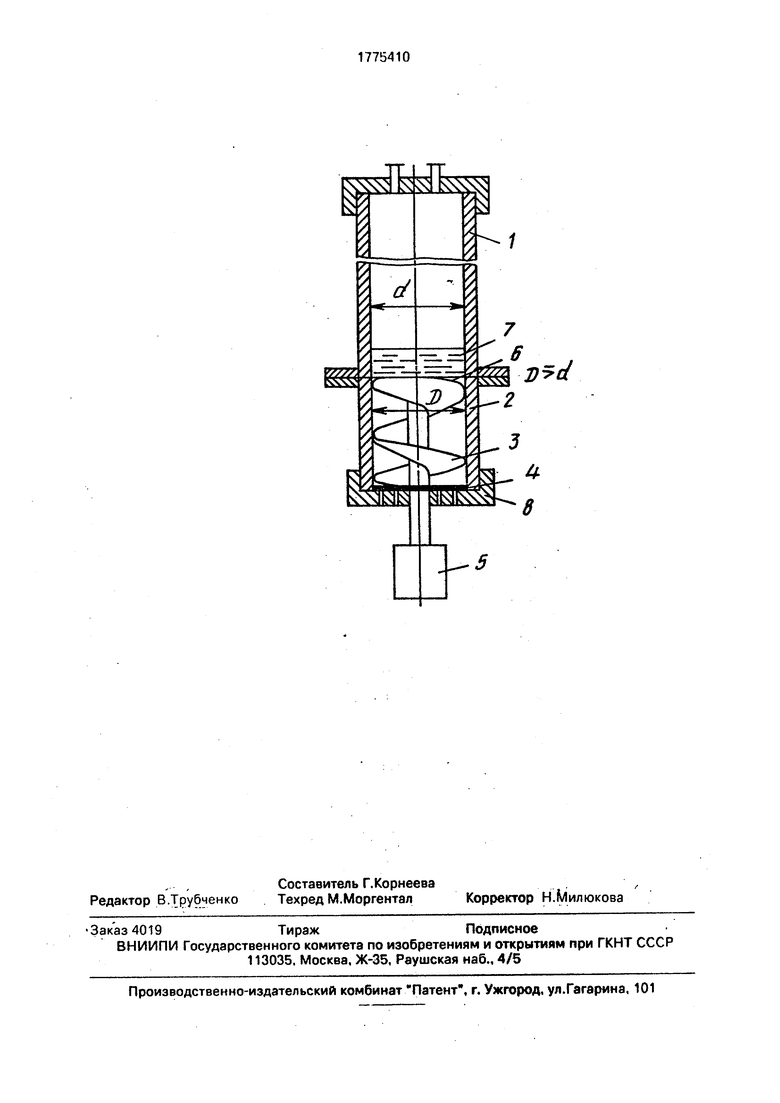

На чертеже изображен реактор с грану5 лятором.

Полимеризацию проводят в цилиндрическом реакторе 1, соединенным в одно целое с гранулятором 2. При этом горловина гранулятора и отверстие, по которым полимер доставляется из реактора к винту 3

гранулятора, равно или даже несколько больше диаметра реактора, чтобы каучуко- подобный студень беспрепятственно достигал винта гранулятора. После завершения полимеризации включают двигатель 5 гранулятора и под действием собственного веса либо под пневматическим, гидравлическим, механическим давлением (в зависимости от габаритов реактора и материала, из которого он сделан) полимер выгружают в виде гранул. При этом, если части витка винта гранулятора, захватывающей полимер, поступающий из реактора, придать заостренную форму, то происходит более равномерная подача полимера в гра- нулятор при меньших усилиях на пресс.

Предлагаемый способ можно осуществлять и непрерывным методом. Для этой цели загрузку реакционной смеси и гранулирование производят одновременно и при одинаковых расходах, а время пребывания реакционной массы в реакторе должно быть не менее времени количественного Превращения мономера(ов) в полимер. При этом слой полимера, выполняющий роль днища, должен оставаться не тоньше, чем при дискретной полимеризации.

Получение водорастворимых (со)пол- имеров на основе акриламида в гранулированном виде по предлагаемому способу позволяет увеличить производительность единичного реактора за счет варьирования его размеров (диаметр, высота) в разумных пределах, сохраняя практически без изменений затраты на гранулирование,поскольку оператор всегда имеет дело только с гранулами, а не с целым блоком, выгружаемым из реактора.

При этом в зависимости от соотношения компонентов, их состава и параметров процесса можно получать полимеры в широком диапазоне свойств.

П р и м е р 1. В цилиндрическом реакторе диаметром 60 мм и высотой 350 мм, насаженном на горловину гранулятора того же диаметра и имеющем днище из 30 мм слоя студня полимера, оставленного от предыдуг щей операции, проводят полимеризацию в атмосфере инертного газа при содержании компонентов реакционной среды: акрила- мид 340 г, вода 495 г, едкий натр 5.27 г, персульфат аммоний 0,009 г. Начальная температура полимеризации 30 . По окончании реакции ( через 2 часа) приводят в движение шнек 3 гранулятора и под действием механического поршня полимер проталкивают в гранулятор. Грануляцию проводят до тех пор. пока в реакторе останется слой полимера в 20-30 мм, что составляет 8-10% от всей массы, находившейся в реакторе. Прочность на разрыв студня 240 кгс/см .

Гранулированный полимер имеет степень гидролиза 3%, характеристическую вязкость 12 дл/г.

Производительность реактора 400 г/ч. Если этот полимер выгрузить из реактора цельным блоком, а потом подвергнуть гра0 нуляции, то за счет дополнительных операций производительность реактора снижается до 350 г/ч.

П р и м е р 2. Полимеризацию и выгрузку полимера проводят как в примере 1, при

5 толщине днища 15 мм из полимерного студня, но при другой загрузке компонентов: акриламид 196 г, вода 470 г, сода (NaaCOa) 22 г, персульфат калия 0,0017 г. Начальная температура полимеризации 40°С. Реакция

0 заканчивается через час, после чего производят гранулирование продукта до остаточного слоя студня, равного 15-20 мм, что составляет 6-9% первоначальной массы в реакторе. Прочность на разрыв студня 140

5 кгс/см .

Гранулированный полимер имеет степень гидролиза 20%, характеристическую вязкость 22 дл/г.

Производительность реактора при за0 данном режиме составляет 480 г/час. При раздельных операциях полимеризации, выгрузки полимера и последующем гранулировании производительность снижается до 400 г/ч.

5 Пример3. В цилиндрический реактор, насаженный на горловину гранулятора одинакового диаметра с цилиндром, имеющий диаметр 60 мм, высоту 1200 мм и толщину днища 108 мм, выполненного из полимерно0 го студня, полученного по рецепту данного примера, загружают в атмосфере инертного газа реакционный раствор при 25°С, содержащий 1620 г акриламида, 2430 г воды, 81 г нитрилотрипропионамида и 0,4 г персуль5 фата калия. Через четыре часа производят гранулирование 4132 г массы, что составляет 90% от суммы масс загрузки и днища. Затем загрузку и все операции повторяют. Продукт реакции имеет нулевую сте0 пень гидролиза, характеристическую вязкость 12 дл/г, прочность на разрыв 210 кгс/см .

Производительность реактора 800 г/ч. При раздельных операциях выгрузки и гра5 нулирования полимера производительность снижается до 600 г/ч.

Формула изобретения 1. Способ получения гранулированного водорастворимого высокомолекулярного (со)полимера акриламида путем полимеризации акриламида или его сополимериза- нии с акриловыми мономерами в реакторе в концентрированном водном растворе в присутствии инициатора радикального типа с последующей грануляцией (со)полимера, от л-имеющийся тем, что, с целью повышения- производительности процесса, (со)полимеризацию осуществляют до образования вязкоупругого студня с прочностью более 140 кгс/см2, выгрузку продукта производят с одновременным гранулированием 90-94% от его массы и затем в реакторе вновь загружают реакционную мономерную смесь, удерживаемую слоем оставшегося студня толщиной не менее 0,015 м, с последующим проведением стадий полимеризации и гранулирования.

2. Способ поп.1,отличающийся тем, что загруз ку реакционной смеси в реактор осуществляют в процессе выгрузки из

него (со)полимера акриламида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОЛИЗОВАННОГО ПОЛИАКРИЛАМИДА ДЛЯ ГЕЛЕОБРАЗУЮЩИХ СОСТАВОВ | 2000 |

|

RU2175975C1 |

| АЛЬДЕГИД-ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИМЕРЫ С УЛУЧШЕННОЙ СТАБИЛЬНОСТЬЮ | 2010 |

|

RU2559453C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ (СО)ПОЛИМЕРОВ АКРИЛОВОГО РЯДА | 2000 |

|

RU2192434C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ АКРИЛОВЫХ СОПОЛИМЕРОВ | 1994 |

|

RU2084462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО ПОЛИЭЛЕКТРОЛИТА | 2001 |

|

RU2203907C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ ПОЛИМЕРОВ АКРИЛАМИДА | 1994 |

|

RU2076873C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПОЛИАКРИЛАМИДА | 1967 |

|

SU201641A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО АМФОЛИТНОГО ПОЛИЭЛЕКТРОЛИТА | 2001 |

|

RU2203906C1 |

| НОВАЯ КОМПОЗИЦИЯ ДЛЯ ДОБЫЧИ НЕФТИ И ГАЗА | 2021 |

|

RU2776701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО АНИОННОГО ПОЛИЭЛЕКТРОЛИТА | 2001 |

|

RU2195464C1 |

Использование: в нефтяной промышленности, сельском хозяйстве. Сущность изобретения: гранулированный водорастворимый (со)полимер акриламида получают полимеризацией акриламида в реакторе в концентрированном водном растворе. Полимеризацию ведут в присутствии инициатора до образования вязкоупругого студня с прочностью более 140 кг/см . Полимер выгружают с одновременным гранулированием 90-94%-ной его массы. В реактор вновь загружают реакционную массу, удерживают слоем оставшегося студня толщиной не менее 0,015 м. 1 з.п.ф-лы, 2 табл., 1 ил.

Влияние прочности полимерного студня на время его перехода в вязко-текучее состояние (толщина днища, выполненного из полимерного студня б% от высоты реактора, коэффициент заполнения реактора 0,95)

Таблица 2 Влияние толщины слоя студня на прочность днища (прочность на разрыв 140 кгс/см )

Таблица 1

8

| Корнеева Г.П | |||

| и др | |||

| Полимеризация ак- риламида в концентрированных водных растворах | |||

| - Пластмассы, 1980, INfe 7, с.44 | |||

| Патент США № 3784597, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1992-11-15—Публикация

1990-02-26—Подача