(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плавки кускового материала в шахтной печи и газовая вагранка для его осуществления | 1986 |

|

SU1474418A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342441C2 |

| Способ регулирования газовых потоков в шахтной печи | 2024 |

|

RU2831986C1 |

| Шахтный теплообменник | 1973 |

|

SU465537A1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| СПОСОБ ОБЖИГА КУСКОВОГО ИЗВЕСТНЯКА В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2426049C1 |

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| Вращающийся барабан для сушки мелкодисперсных кусковых материалов | 1990 |

|

SU1786350A1 |

| ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1999 |

|

RU2145696C1 |

Использование: загрузка шихты в шахтной плавке руд и концентратов. Сущность: способ включает подачу мелкодисперсного материала центрально, а кускового периферийно, при этом уровень кусковой сыпи поддерживают на 0.4-1,5 м выше нижнего среза коаксиально расположенной течки. Устройство снабжено дополнительными периферийными течками. 2 с.п. ф-лы, 2 ил.

Изобретение относится к области цветной металлургии, может быть использовано в шахтной плавке руд и концентратов цветных металлов.

Известен способ загрузки шахтной печи, включающий подачу компонентов кусковой шихты через боковые загрузочные окна.

Недостатком известного способа является высокий (10-12%) пылевынос.

Наиболее близким к предлагаемому является способ загрузки шахтной печи в процессе Мамода, включающий подачу компонентов шихты через течку с формированием вертикальных слоев мелкодисперсного и кускового материала за счет сегрегации материалов на выходе из течки.

Недостаток этого способа - высокий пылевынос.

Известно загрузочное устройство шахтной печи, состоящее из боковых загрузочных окон, отбойных плит и заслонок

Однако применение известного загрузочного устройства шахтной печи неэффективно за счет высокого пылевыноса.

Наиболее близким к предлагаемому является загрузочное устройство шахтной печи конструкции Мамода, представляющее собой погруженную в рабочее пространство печи течку, через которую осуществляется загрузка как мелкодисперсного (концентрат, пыль), так и кускового (руда, кокс, флюсы, брикет, агломе рат, оборотный шлак) материала. Центральная течка загрузочного устройства при длине, равной длине печи, имеет ширину 0,33 ширины печи в области фурм.

Недостаток устройства - высокий (8- 11%) пылевынос.

Целью изобретения является снижение пылевыноса.

Поставленная цель достигается тем, что в способе загрузки шахтной печи, включаюvi

а

ел

00 00

щем подачу компонентов шихты через коэксиально расположенную течку с формированием вертикальных слоев мелкодисперсного и кускового материала, мелкодисперсный материал подают в центральную часть рабочего пространства печи, а кусковый в периферийную, причем уровень сыпи кускового материала поддерживают на 0,4-1,5 м выше нижнего среза течки.

Поставленная цель достигается также тем, что устройство для загрузки шахтной печи, включающее коаксиально расположенную и погруженную в рабочее пространство печи течку, снабжено дополнительными периферийными течками

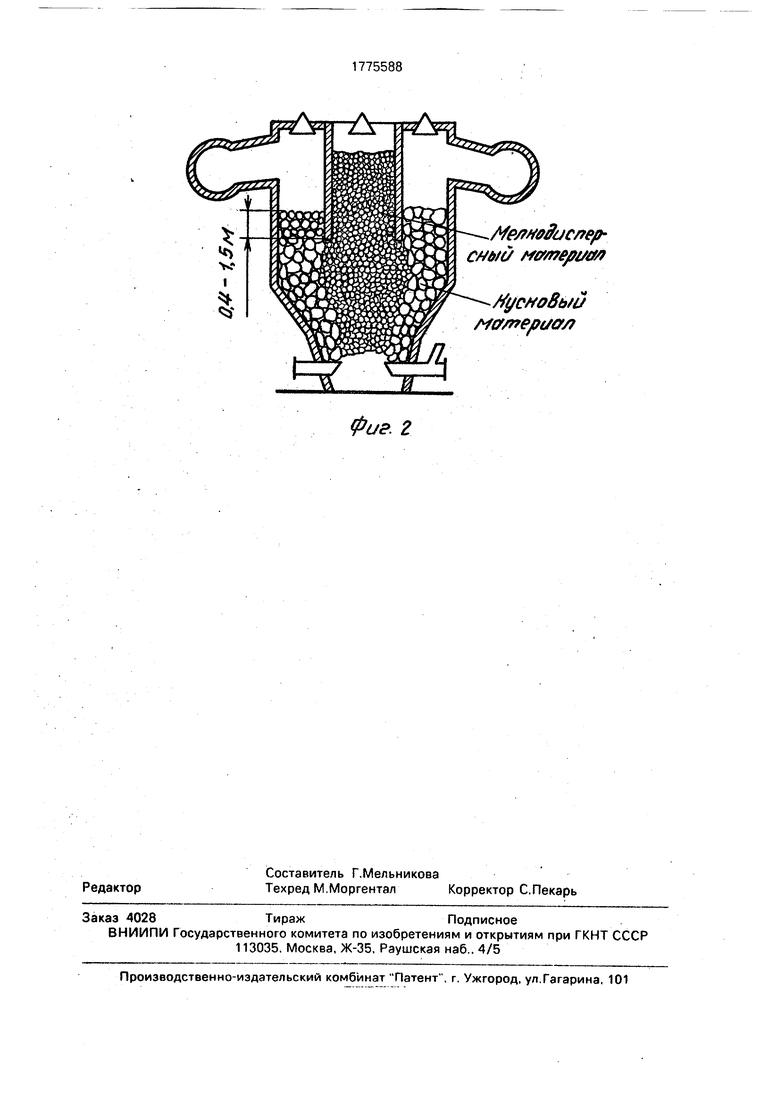

Наличие слоя кускового материала высотой 0,4-1,5 м обеспечивает формирование центрального столба мелкодисперсного материала, не продуваемого технологическими газами, а также осаждение части пыли, выносимой с ниже расположенных слоев.

Для реализации способа используется устройство, формирующее заданный профиль при условии соблюдения требований, перечисленных в способе загрузки.

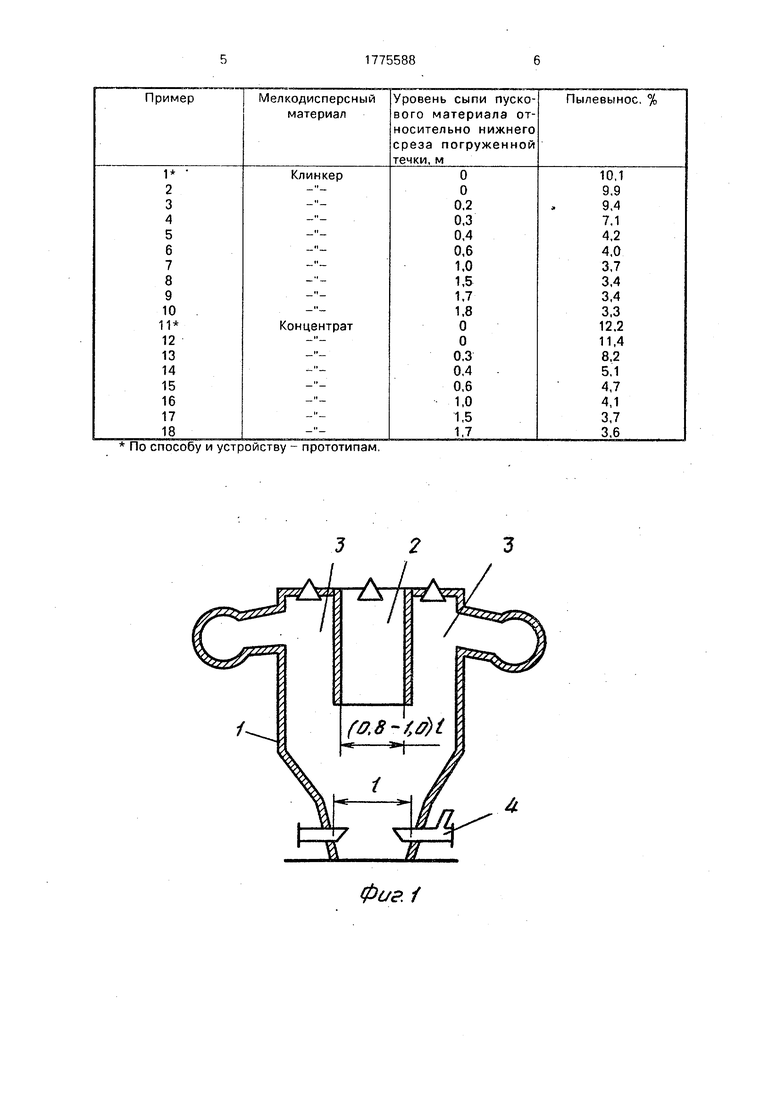

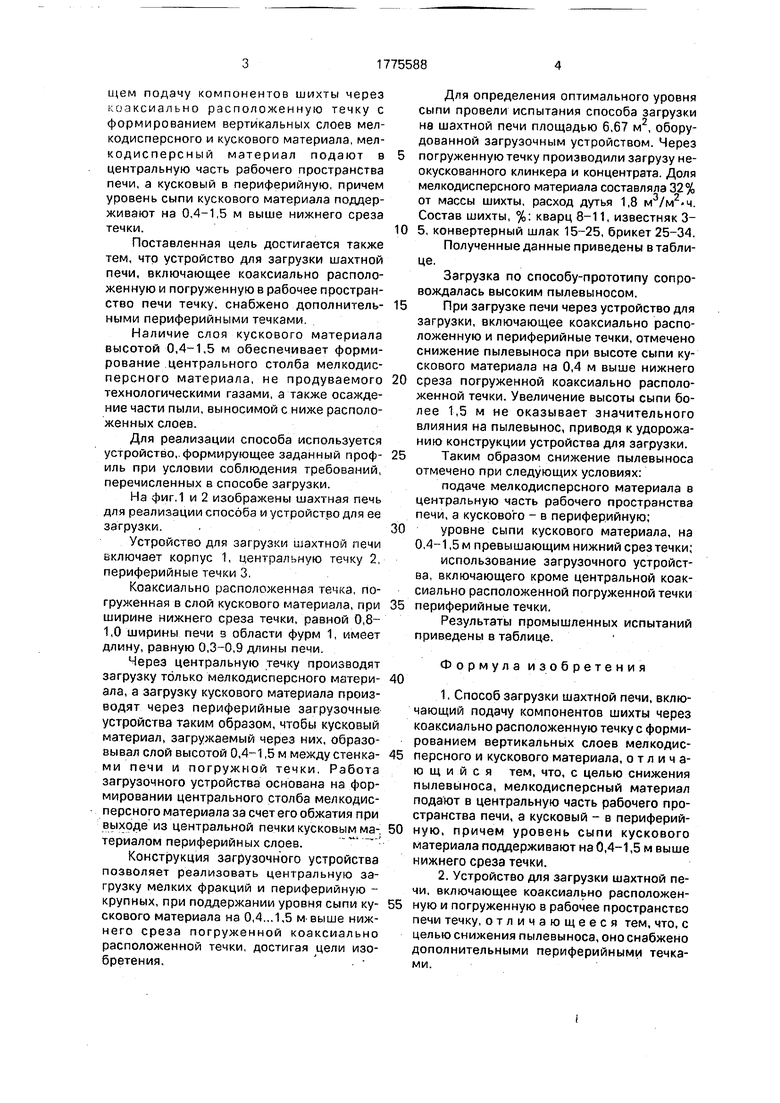

На фиг.1 и 2 изображены шахтная печь для реализации способа и устройство для ее загрузки.

Устройство для загрузки шахтной лечи включает корпус 1, центральную течку 2, периферийные течки 3.

Коаксиально расположенная гечка, погруженная в слой кускового материала, при ширине нижнего среза течки, равной 0,8- 1,0 ширины печи в области фурм 1, имеет длину, равную 0,3-0,9 длины печи.

Через центральную течку производят загрузку только мелкодисперсного материала, а загрузку кускового материала производят через периферийные загрузочные устройства таким образом, чтобы кусковый материал, загружаемый через них, образовывал слой высотой 0,4-1,5 м между стенка- ми печи и погружной течки. Работа загрузочного устройства основана на формировании центрального столба мелкодисперсного материала за счет его обжатия при выходе из центральной печки кусковым материалом периферийных слоев.

Конструкция загрузочного устройства позволяет реализовать центральную загрузку мелких фракций и периферийную - крупных, при поддержании уровня сыпи кускового материала на 0,4...1,5 м выше нижнего среза погруженной коаксиально расположенной течки, достигая цели изобретения.

Для определения оптимального уровня сыпи провели испытания способа загрузки на шахтной печи площадью 6,67 м2, оборудованной загрузочным устройством. Через

погруженную течку производили загрузу не- окускованного клинкера и концентрата. Доля мелкодисперсного материала составляла 32% от массы шихты, расход дутья 1,8 м /м -ч. Состав шихты, %: кварц 8-11, известняк 35, конвертерный шлак 15-25, брикет 25-34. Полученные данные приведены в таблице.

Загрузка по способу-прототипу сопровождалась высоким пылевыносом.

При загрузке печи через устройство для загрузки, включающее коаксиально расположенную и периферийные течки, отмечено снижение пылевыноса при высоте сыпи кускового материала на 0,4 м выше нижнего

среза погруженной коаксиально расположенной течки. Увеличение высоты сыпи более 1,5 м не оказывает значительного влияния на пылевынос, приводя к удорожанию конструкции устройства для загрузки.

Таким образом снижение пылевыноса отмечено при следующих условиях:

подаче мелкодисперсного материала в центральную часть рабочего пространства печи, а кускового - в периферийную;

уровне сыпи кускового материала, на 0,4-1,5 м превышающим нижний срез течки; использование загрузочного устройства, включающего кроме центральной коаксиально расположенной погруженной течки

периферийные течки.

Результаты промышленных испытаний приведены в таблице.

40

Формула изобретения

По способу и устройству - прототипам.

fiuaf

МеямЗисяерСН6/& М0/Яф1/0Л

МусноВьш м0/яерм0л

Фие. 2

| Состояние и перспективы переработки клинкера в шахтных печах: обзорная информация | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Материалы фирмы Sumito Shoj Katsha | |||

| Плавка медных концентратов в шахтной печи без предварительной подготовки материала | |||

| Пер | |||

| с яп., Свердловск.: 1972, с.1-14. | |||

Авторы

Даты

1992-11-15—Публикация

1990-06-18—Подача