1

Изобретение относится к шахтным теплообменникам, применяемым для тепловой обработки гранулировапых и кусковых материалов, например для сушки и подогрева цементного сырья, известняка и других строительных материалов.

В известном теплообменнике, содержащем камеру термообработки с загрузочным устройством, распределительным конусом в верхней части, кольцевым газоходом и размещенными под ним центральным коническим рассекателем и периферийным коническим кольцом и выгрузочным, камеру с газоотводящим каналом, не достигается равно мерное распределение газового потока по сечению слоя обрабатываемого материала, часть пересущенных гранул рассыпается, что способствует увеличению пылеуноса, вследствие чего не достигается надлежащая эффективность теплообменника.

Цель изобрегения - обеспечение равномерного распределения тепло,носителя по сечению теплообменника и уменьшение гранул материала.

Достигается это тел:, что в нижней части камеры термообработки .соосно с кольцевым газоходом располагается двускатное кольцо, обращенное вершиной вверх.

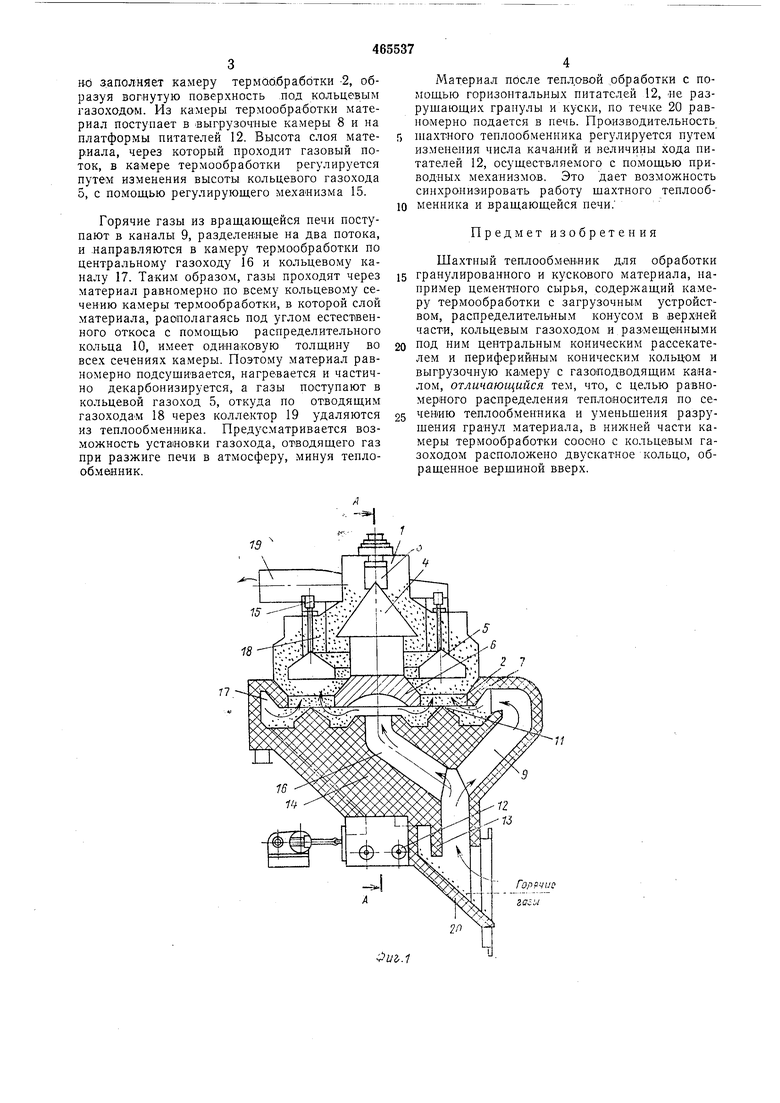

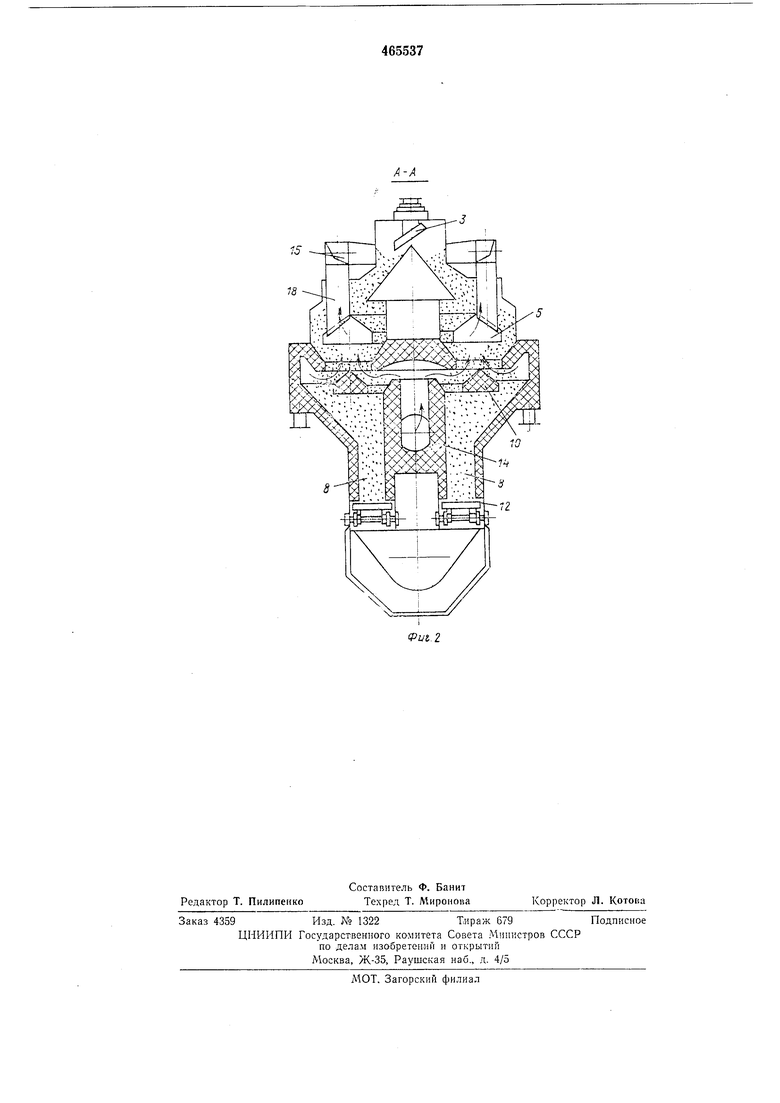

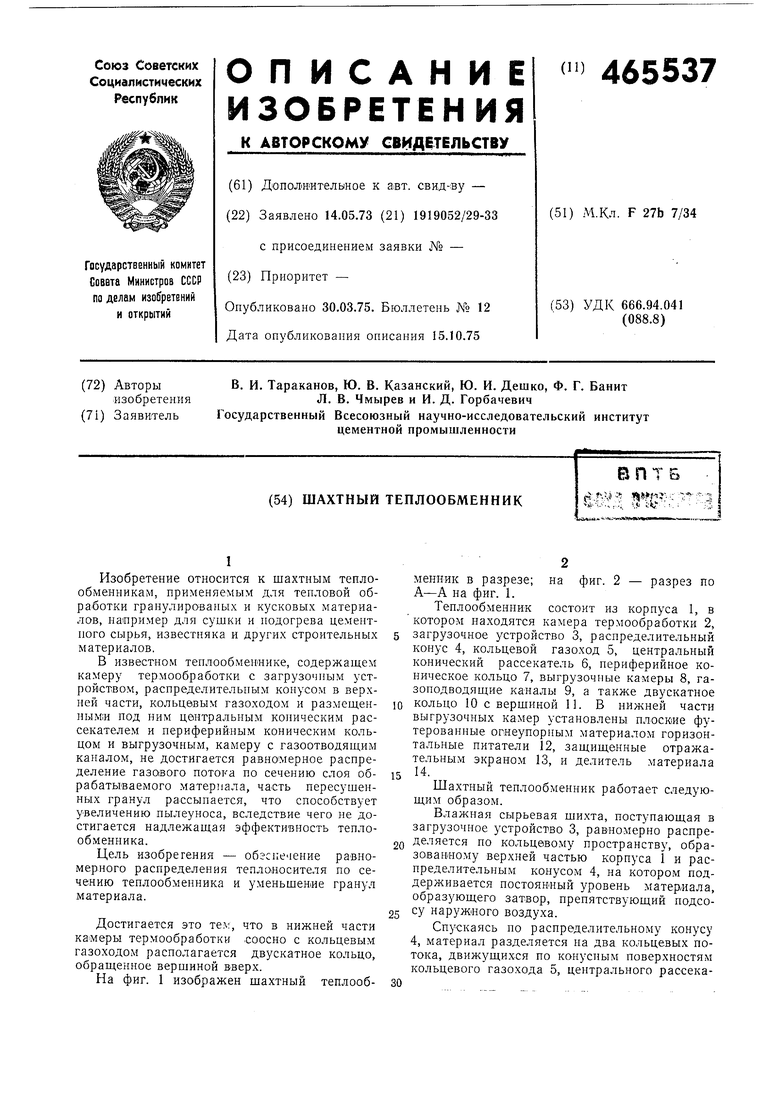

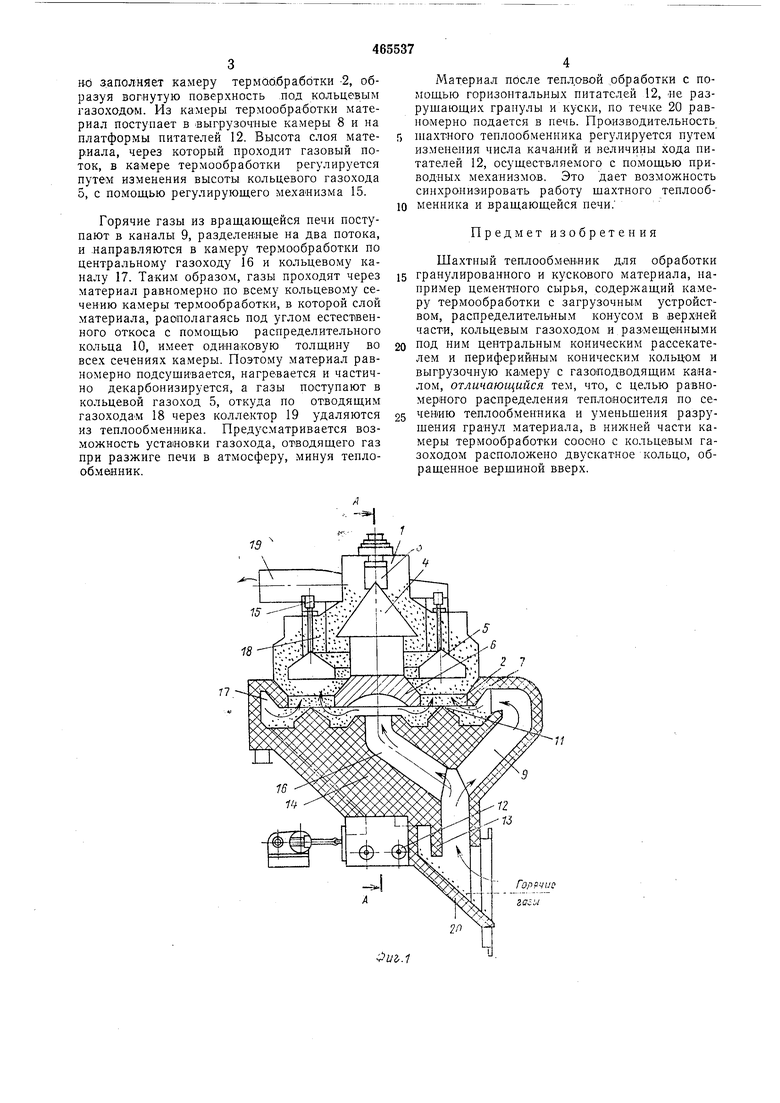

На фиг. 1 изображен шахтный теплообменник в разрезе; на фиг. 2 - разрез по А-А на ф,иг. 1.

Тенлообменник состоит из корпуса 1, в котором находятся камера термообработки 2, загрузочное устройство 3, распределительный конус 4, кольцевой газоход 5, центральный конический рассекатель 6, периферийное коническое кольцо 7, выгрузочные камеры 8, газоподводящие каналы 9, а также двускатное кольцо 10 с верщиной 11. В нижней части выгрузочных камер установлены плоские футерованные огнеупорпым материалом горизонтальные питатели 12, защищенные отражательным экраном 13, и делитель материала 14.

Шахтный теплообменник работает следующим образом.

Влажная сырьевая шихта, поступающая в загрузочное устройство 3, равномерно распределяется по кольцевому пространству, образованному верхней частью корпуса 1 и распределительным конусом 4, на котором поддерживается постоянный уровень материала, образующего затвор, препятствующий подсосу наружного воздуха.

Спускаясь по распределительному конусу 4, материал разделяется на два кольцевых потока, движущихся по конусным поверхностям кольцевого газохода 5, центрального рассека0

но заполняет камеру термаабра.бЬтки -2, образуя вогнутую поверхность .под кольцевым газоходом. Из камеры термообработки материал поступает в -выгрузочные камеры 8 и на платформы питателей 12. Высота слоя материала, через который про.ходит газовый поток, в камере термообработки регулируется путем изменения высоты кольцевого газохода 5, с помощью регулирующего механизма 15.

Горячие газы из вращающейся печи поступают в капалы 9, разделенные на два потока, и .направляются в камеру термообработки по центральному газоходу 16 и кольцевому каналу 17. Таким образом, газы проходят через материал равномерно по всему кольцевому сечению камеры термообработки, в которой слой материала, располагаясь под углом естест1венного откоса с помощью распределительного кольца 10, имеет одинаковую толщину во всех сечениях камеры. Поэтому материал равномерно подсущивается, нагревается и частично декарбонизируется, а газы поступают в кольцевой газоход 5, откуда по отводящим газохода-м 18 через коллектор 19 удаляются из теплообменника. Предусматривается возможность установки газохода, отводящего газ при разжиге печи в атмосферу, мипуя теплообмеиник.

19

77

Материал после тепловой обработки с помощью горизонтальных питателей 12, «е разрушающих гранулы и куски, по течке 20 равномерно подается в печь. Производительность шахтного теплообменника регулируется путем изменения числа качаний и неличины хода питателей 12, осуществляемого с помощью приводных механизмов. Это дает возможность синхронизировать работу шахтного теплообменника и вращающейся печи;

Предмет изобретения

Шахтный теплообмевник для обработки гранулированного и кускового материала, например цементного сырья, содержащий камеру термообработки с загрузочным устройством, распределительным конусом в верхней части, кольцевым газоходом и раз-мещенными под ним центральным коническим рассекателем и периферийным коническим кольцом и выгрузочную камеру с газоподводящим каналом, отличающийся тем, что, с целью равномерного распределения теплоносителя по сечевию теплообменника и уменьщения разрущения гранул материала, в нижней части камеры термообработки соооно с кольцевым газоходом расположено двускатное кольцо, обращенное верщиной вверх.

,.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подогрева и частичного кальцинирования кугкового материала | 1979 |

|

SU972203A1 |

| ШАХТНЫЙ ПОДОГРЕВАТЕЛЬ КУСКОВОГО МАТЕРИАЛА | 2014 |

|

RU2568806C1 |

| Шахтный подогреватель кусковых материалов | 1977 |

|

SU765619A1 |

| ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1999 |

|

RU2145696C1 |

| ЗАГРУЗОЧНО-РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ШАХТНОЙ ПЕЧИ ДЛЯ ОБЖИГА КУСКОВОГО МАТЕРИАЛА | 2013 |

|

RU2525957C1 |

| Охладитель кусковых материалов | 1978 |

|

SU727702A1 |

| Шахтный холодильник | 1977 |

|

SU638822A1 |

| ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2002 |

|

RU2224195C2 |

| Установка для термообработки дисперсного материала | 1978 |

|

SU737753A1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

Авторы

Даты

1975-03-30—Публикация

1973-05-14—Подача