Изобретение относится к подготовке железорудного сырья в металлургии, а именно к агрегатам для сушки тонкоизмельченных концентратов.

Известны вращающиеся барабаны для сушки мелкодисперсных кусковых материалов, содержащие горизонтальный корпус, горелку и устройство для загрузки и разгрузки материала. В этих решениях в качестве горелки используют одноступенчатое топливосжигающее устройство, установленное непосредственно в объеме барабана, что обусловливает формирование факела на удалении от торца барабана. В результате становится невозможным кон- такт высушиваемых частиц с потоком горячих газов и, как следствие, снижение интенсивности процесса сушки и стойкости оборудования.

За прототип принимается вращающий- ся барабан для сушки мелкодисперсных кусковых материалов, содержащий горизонтальный корпус, двухступенчатое топливосжигающее устройство и устройства для загрузки и разгрузки материала. В этом ре- шении отсутствует регламентация формы и расположения загрузочного лотка и топли- восжигающего устройства, что также обусловливает понижение интенсивности процесса сушки и снижение стойкости обо- рудования.

Целью изобретения является интенсификация процесса и повышение стойкости оборудования.

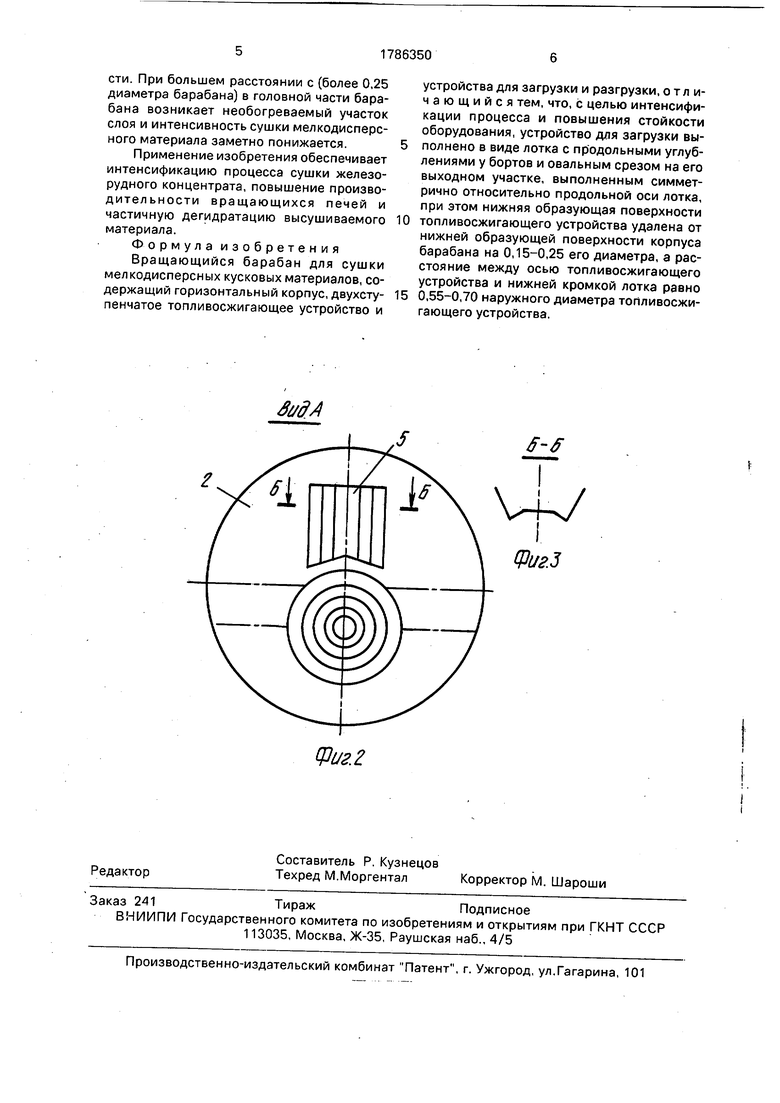

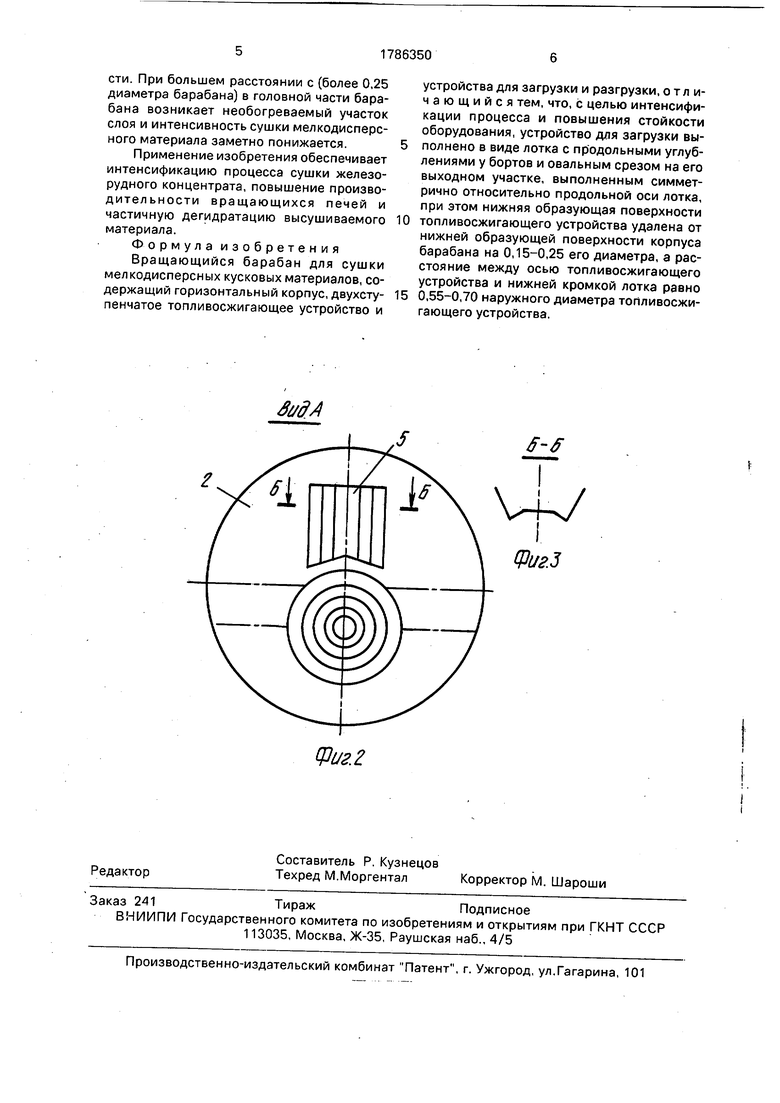

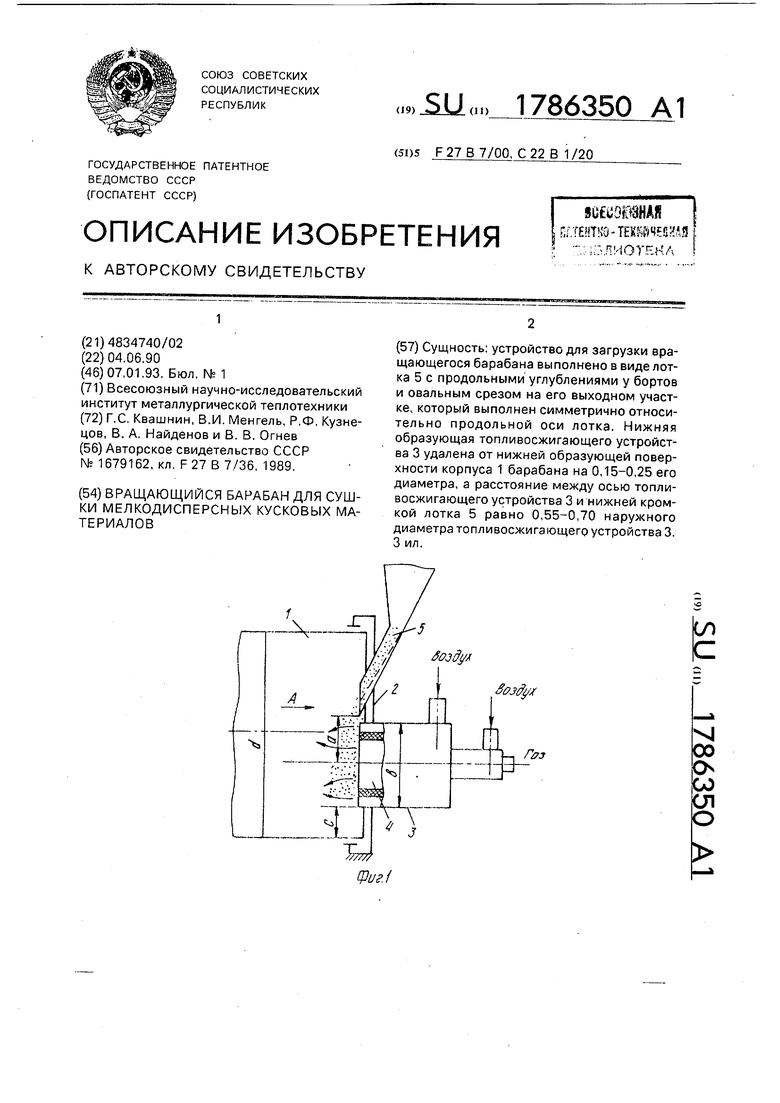

Цель достигается тем, что во вращаю- щемся барабане, содержащем горизонтальный корпус, двухступенчатое топливосжигающее устройство, устройства загрузки и разгрузки материала,согласно изобретению устройство для загрузки выполнено в виде лотка с продольными углублениями у бортов и овальным срезом на его выходном, участке, выполняемом симметрично относительно продольной оси лотка, при этом нижняя образующая поверхность топ- ливосжигающего устройства удалена от нижней образующей поверхности корпуса барабана на 0,15-0,25 его диаметра, а расстояние между осью топливосжигающего устройства и нижней кромкой лотка равно 0,55-0,70 наружного диаметра топливосжигающего устройства.

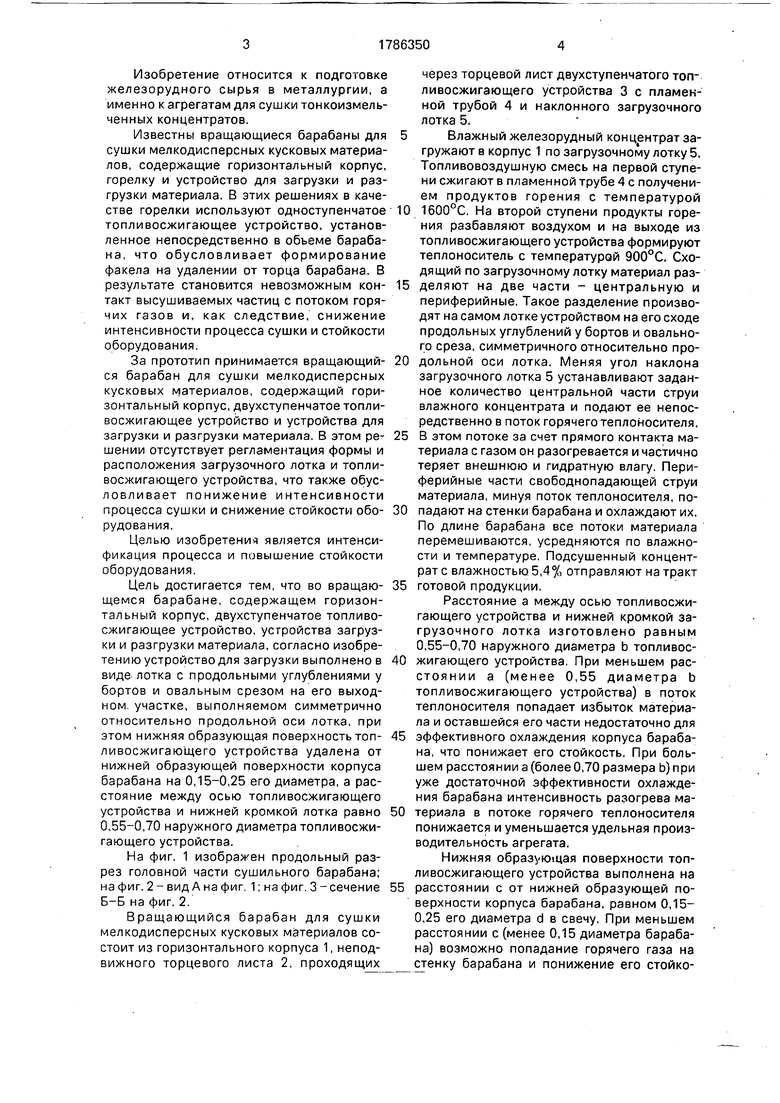

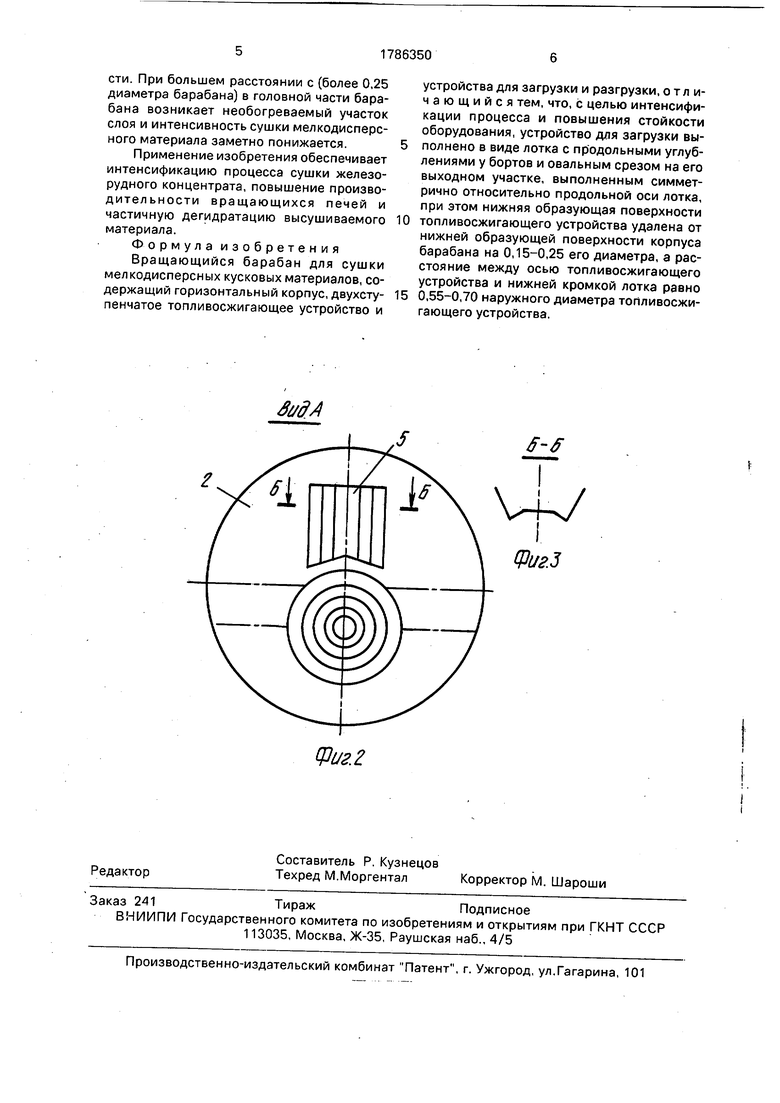

На фиг. 1 изображен продольный разрез головной части сушильного барабана; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2.

Вращающийся барабан для сушки мелкодисперсных кусковых материалов состоит из горизонтального корпуса 1, неподвижного торцевого листа 2, проходящих

через торцевой лист двухступенчатого топливосжигающего устройства 3 с пламенной трубой 4 и наклонного загрузочного лотка 5.

Влажный железорудный концентрат загружают в корпус 1 по загрузочному лотку 5. Топливовоздушную смесь на первой ступени сжигают в пламенной трубе 4 с получением продуктов горения с температурой 1600°С, На второй ступени продукты горения разбавляют воздухом и на выходе из топливосжигающего устройства формируют теплоноситель с температурой 900°С. Сходящий по загрузочному лотку материал разделяют на две части - центральную и периферийные. Такое разделение производят на самом лотке устройством на его сходе продольных углублений у бортов и овального среза, симметричного относительно продольной оси лотка. Меняя угол наклона загрузочного лотка 5 устанавливают заданное количество центральной части струи влажного концентрата и подают ее непосредственно в поток горячего теплоносителя. В этом потоке за счет прямого контакта материала с газом он разогревается и частично теряет внешнюю и гидратную влагу. Периферийные части свободнопадающей струи материала, минуя поток теплоносителя, попадают на стенки барабана и охлаждают их. По длине барабана все потоки материала перемешиваются, усредняются по влажности и температуре. Подсушенный концентрат с влажностью 5,4% отправляют на тракт готовой продукции.

Расстояние а между осью топливосжигающего устройства и нижней кромкой загрузочного лотка изготовлено равным 0,55-0,70 наружного диаметра b топливосжигающего устройства. При меньшем расстоянии а (менее 0,55 диаметра b топливосжигающего устройства) в поток теплоносителя попадает избыток материала и оставшейся его части недостаточно для эффективного охлаждения корпуса барабана, что понижает его стойкость. При большем расстоянии а (более 0,70 размера Ь)при уже достаточной эффективности охлаждения барабана интенсивность разогрева материала в потоке горячего теплоносителя понижается и уменьшается удельная производительность агрегата.

Нижняя образующая поверхности топливосжигающего устройства выполнена на расстоянии с от нижней образующей поверхности корпуса барабана, равном 0,15- 0,25 его диаметра d в свечу. При меньшем расстоянии с (менее 0,15 диаметра барабана) возможно попадание горячего газа на стенку барабана и понижение его стойкости. При большем расстоянии с (более 0,25 диаметра барабана) в головной части барабана возникает необогреваемый участок слоя и интенсивность сушки мелкодисперсного материала заметно понижается.

Применение изобретения обеспечивает интенсификацию процесса сушки железорудного концентрата, повышение производительности вращающихся печей и частичную дегидратацию высушиваемого материала.

Формула изобретения Вращающийся барабан для сушки мелкодисперсных кусковых материалов, содержащий горизонтальный корпус, двухступенчатое топливосжигающее устройство и

устройства для загрузки и разгрузки, отличающийся тем, что, с целью интенсификации процесса и повышения стойкости оборудования, устройство для загрузки выполнено в виде лотка с продольными углублениями у бортов и овальным срезом на его выходном участке, выполненным симметрично относительно продольной оси лотка, при этом нижняя образующая поверхности

топливосжигающего устройства удалена от нижней образующей поверхности корпуса барабана на 0,15-0,25 его диаметра, а расстояние между осью топливосжигающего устройства и нижней кромкой лотка равно

0,55-0,70 наружного диаметра топливосжигающего устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ загрузки мелкодисперсного кускового материала в сушильный барабан | 1990 |

|

SU1744398A1 |

| Вращающийся барабан для сушки железорудного концентрата | 1991 |

|

SU1792440A3 |

| БАРАБАН ДЛЯ СУШКИ КУСКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2057191C1 |

| Барабан для сушки мелкодисперсных материалов | 1991 |

|

SU1806316A3 |

| Способ подогрева шихты и устройстводля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU821514A1 |

| Способ формирования теплоносителя во вращлающихся барабанах для сушки железорудного концентрата | 1990 |

|

SU1770700A1 |

| Отопительный горн обжиговых конвейерных машин | 1981 |

|

SU953414A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219129C2 |

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

| Способ нагрева агломерационной шихты и устройство для его осуществления | 1981 |

|

SU1014943A1 |

Сущность: устройство для загрузки вращающегося барабана выполнено в виде лотка 5 с продольными углублениями у бортов и овальным срезом на его выходном участке, который выполнен симметрично относительно продольной оси лотка. Нижняя образующая топливосжигающего устройства 3 удалена от нижней образующей поверхности корпуса 1 барабана на 0,15-0,25 его диаметра, а расстояние между осью топливосжигающего устройства 3 и нижней кромкой лотка 5 равно 0,55-0,70 наружного диаметра топливосжигающего устройства 3. 3 ил,

ША

Фи г. 2

| Способ работы печи барабанного типа | 1989 |

|

SU1679162A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1993-01-07—Публикация

1990-06-04—Подача