механический износ поверхности пробки и пружин.

Известно также устройство для измерения геометрических размеров объекта, содержащее источник излучения и расположенные по ходу излучения коллиматор, обьектив, а также пространственно-частотный фильтр, регистрирующий блок. Устройство содержит также афокальную цилиндрическую насадку, формирователь двух пучков и ослабитель.

Предложенное устройство может обеспечить сравнительно высокую точность и позволяет измерять внутренний диаметр на просвет, однако не позволяет измерять диаметры отверстий в конкретных сечениях, а, следовательно, нельзя получить информацию о реальном профиле внутреннего отверстия втулки оптического соединителя.

Наиболее близким по назначению, технической сущности и достигаемому результату при использовании является устройство для контроля геометрических параметров отверстий, содержащее осветитель с блоком питания,датчик и оптическую систему, причем датчик выполнен из двух частей, между которыми имеется пружина, обеспечивающая перемещение в радиальном направлении, а торцевые поверхности выполнены с наклоном от периферии к центру.

Это устройство выполняет функции автоколлимационного нутромера, который состоит из плунжера и авоколлимационной зрительной трубы. Измерительный плунжер имеет два направляющих пояска. Правая часть плунжера изготавливается из двух половин, одна и которых подвижная. Она крепится на пружинной подвеске и перемещается в радиальном направлении по мере измерения диаметра измеряемого отверстия. Торцевая поверхность, состоящая из двух половин и обращенная к зрительной трубе, - зеркальная, причем каждая половина наклонена под разными углами.

Автоколлимационная труба состоит из объектива, куба с полупрозрачной гранью, осветителя и окуляра. 8 фокальной плоскости окуляра размещена стеклянная пластина с крестом. Между осветителем и кубом находится пластина с нанесенной на ней шкалой и индексом.

Свет от источника, расположенного в фокальной плоскости конденсора, попадает на пластину, освещает шкалу и индекс. От них лучи, пройдя кубик и объектив, попадают на торцевую поверхность плунжера. Наклоненные под разными углами зеркальные поверхности дают два автоколлимационных изображения. Настройка прибора проводится по установочному кольцу. В процессе измерения при наличии разницы между диаметром установочного кольца и измеряемого отверстия подвижная часть плунжера

отклоняется и прЬисходит смещение отраженной от нее шкалы относительно неподвижного индекса.

Наименьший диаметр и наибольшая длина измеряемого отверстия определяют0 ся качеством автоколлимационного изображения.

К недостаткам рассмотренного выше устройства относят невозможность получить увеличение в 100-150 раз из-за недо5 статочной освещенности отражающих поверхностей. При интенсивном освещении возможны существенные температурные деформации плунжера. На погрешность измерения влияет и механический износ на0 правляющих поясков. Все это не позволяет контролировать отверстие диаметром порядка 2500 мкм с погрешностью 0,5-1 мкм. Кроме того, устройство характеризует сложность настройки и малая производитель5 ность.

Поэтому целью заявляемого технического решения является повышение точности контроля геометрических параметров отверстий.

0 Указанная цель достигается тем, что в известном устройстве для контроля геометрических параметров отверстий, содержащем последовательно установленные осветитель с блоком питания, измеритель5 ный датчик и оптическую систему, согласно изобретению, оно снабжено телекамерой с блоком обработки видеосигнала, датчик выполнен из двух, соединенных пружиной оптических волокон в наконечниках, ориен0 тированных так, что продольные оси волокон расположены под углом 2-5° к продольной оси датчика и угол между торцом волокна и перпендикуляром к продольной оси датчика составляет 2-2,2 угла между

5 продольной осью наконечника и продольной осью датчика, а оптическая система выполнена из расположенных последовательно увеличивающей линзы, дискриминатора размера и объектива, оптически

0 связанного с телекамерой.

Кроме того, наружная поверхность волокна в наконечнике выполнена с профилем, образованным сечением оптического волокна цилиндрической поверхностью с

5 диаметром в 1,2-1,3 раза больше диаметра наконечника, параллельной продольной оси датчика.

Устройство также характеризуется тем, что дискриминатор размера выполнен в виде двух плоских зеркал, расположенных под

углом друг к другу и ориентированных так. что вершина угла направлена в сторону объектива, и призмы, расположенной между зеркалами на равном расстоянии от каждого из них так, что одна ее вершина направлена в сторону объектива.

Устройство, кроме того, характеризуется тем, что дискриминатор размера выполнен из расположенных под углом друг к другу двух прозрачных плоскопараллельных пластин в оправах, пластины установлены с возможностью регулирования угла между ними и ориентированы так, что вершина угла направлена в сторону датчика,

Устройство также характеризуется тем, что зеркала установлены с возможностью регулирования угла между ними.

Хотя известно выполнение датчика из двух половин, торцевые поверхности которых выполнены с наклоном от периферии к центру, однако они выполнены зеркальными, и измерение диаметра осуществляется путем считывания показаний по шкале и знаку. Наклонные поверхности несут информацию о положении шкалы и индекса относительно измеряемого диаметра.

В предлагаемом решении наклонные поверхности представляют собой торцы оптического волокна, излучающие световой поток. Расстояние между краями двух световых потоков дает непосредственно информацию об измеренном диаметре, а применение дискриминатора размера дает возможность использовать телевизионные автоматические устройства для контроля внутренних диаметров отверстий с погрешностью 0,5-1 мкм.

Угол наклона между плоскостью, образующей торец оптического волокна в наконечнике, и перпендикулярном к продольной оси датчика выбирают из условия уменьшения или исключения засветки за счет отражения от внутренней поверхности втулки. Это обстоятельство особенно важно для измерения диаметров втулок с отражающими поверхностями.

Для передачи сконцентрированной оптической мощности в контролируемую зону используются оптические волокна, у которых наиболее удаленные относительно друг друга края несут информацию об измеряемом размере, что дает возможность достигнуть больших коэффициентов увеличения. Хотя известно применение световодов в устройствах для измерения размеров и расстояний (3), но в этих устройствах световоды не несут непосредственно информацию об измеряемом размере Информацию же об измеряемом размере несет расстояние между отраженными световыми пятнами.

Форма наружной поверхности наконечника выбрана из условия создания минимального, но надежного контакта сердцевины оптических волокон с внутрен- 5 ней поверхностью отверстия.

Контакт боковой поверхности оголенной сердцевины с внутренней поверхностью отверстия обеспечивает высокую точность определения внутреннего диамет0 ра в заданном сечении и исключает влияние износа световых волокон в местах контакта с поверхностью измеряемого отверстия на погрешность измерения.

Использование датчика, излучающего

5 два световых потока с помощью оптических волокон, и дискриминаторов размера позволяет на экране телевизионной камеры получить совмещенное световое изображение торцов оптических волокон, четкие гра0 ницы которого дают информацию о неизвестной части измеряемого диаметра. Полученное таким образом световое изображение легко преобразуется в электрический сигнал, который затем может быть

5 преобразован в числовые значения, соответствующие измеряемому диаметру.

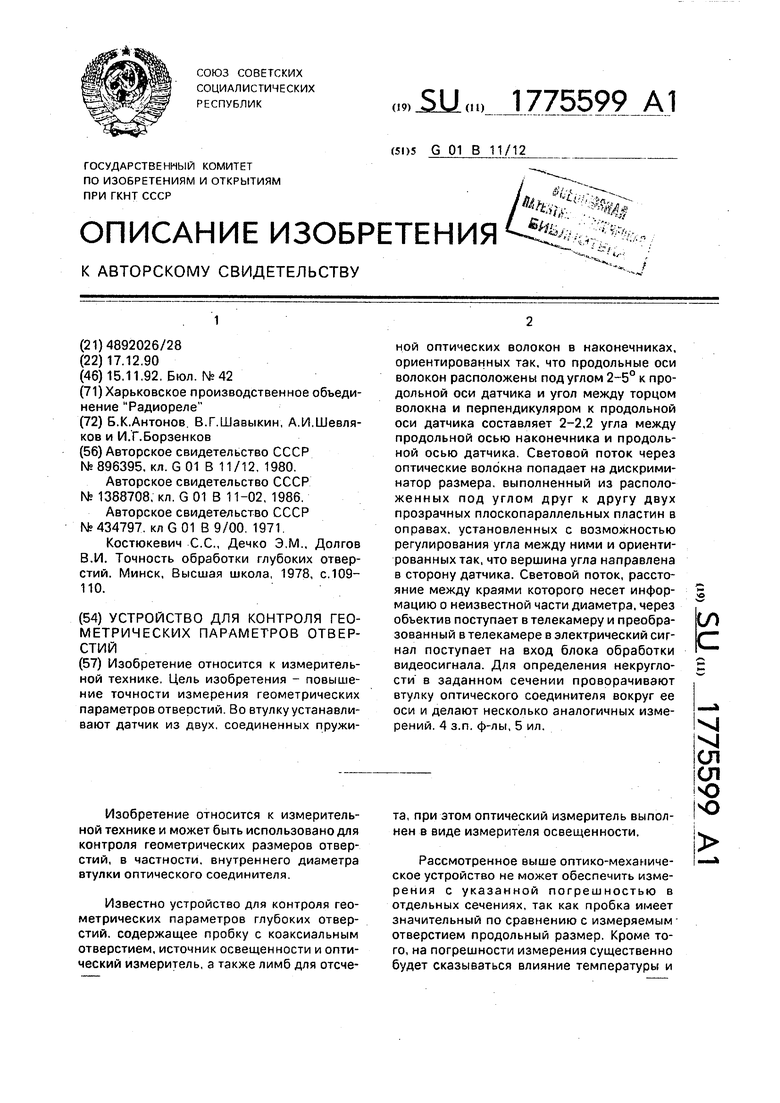

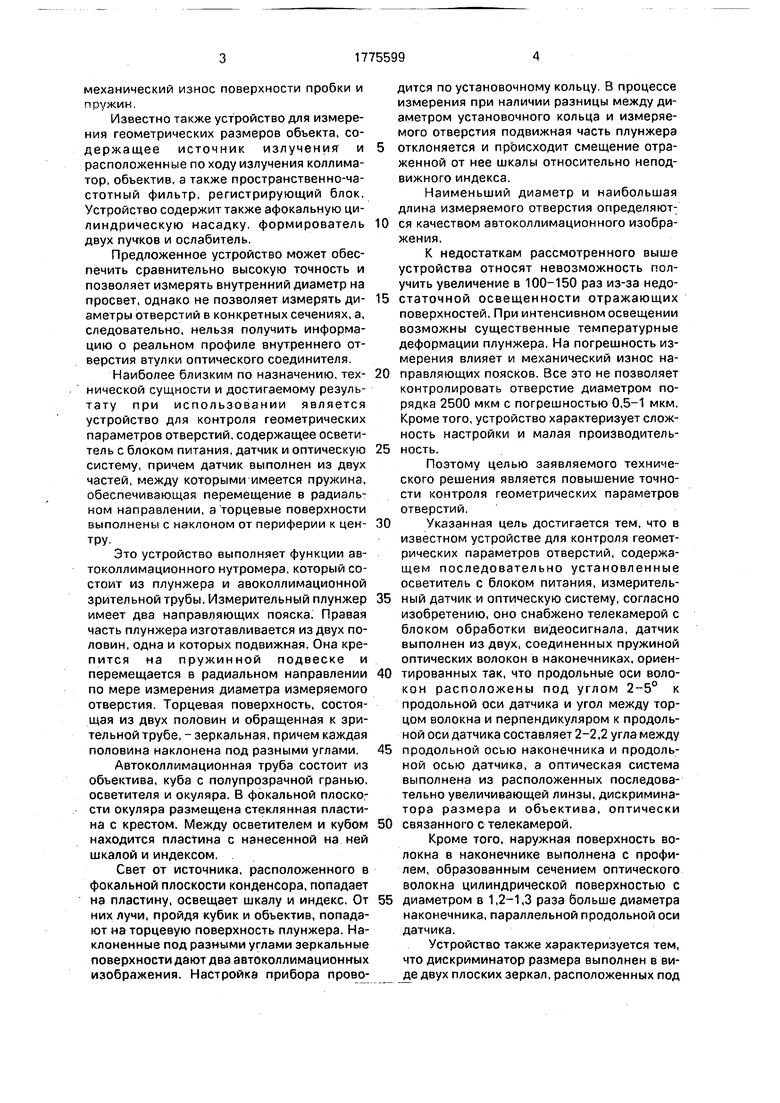

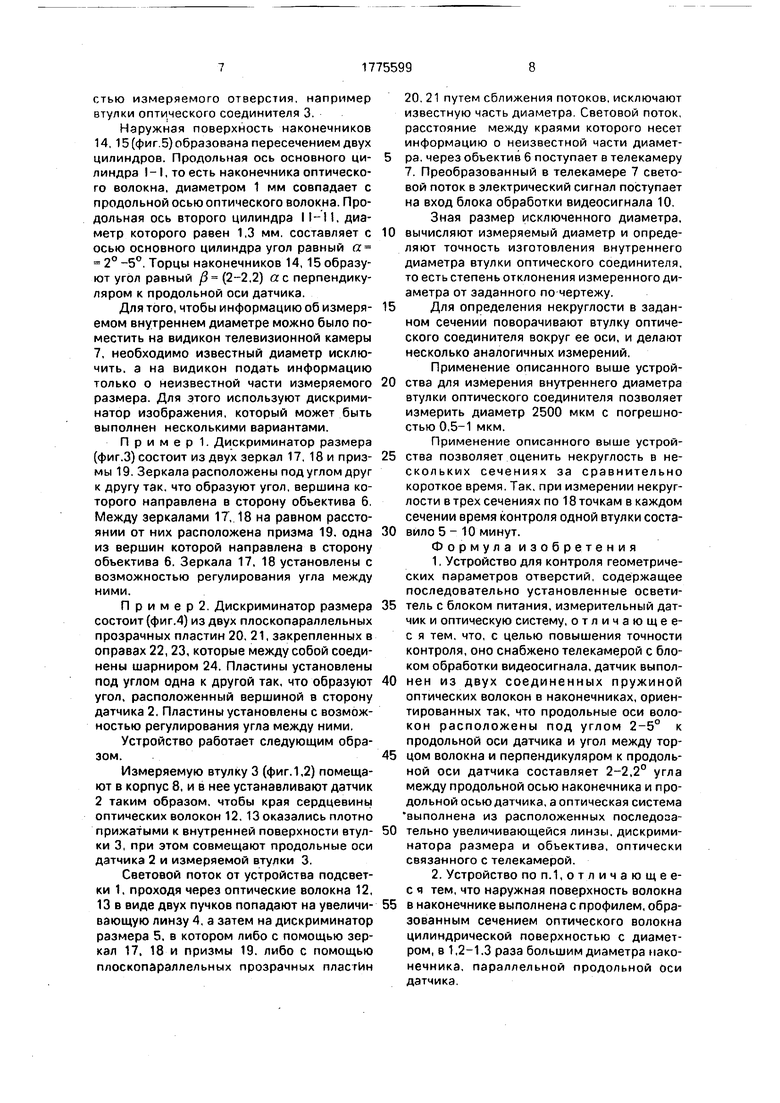

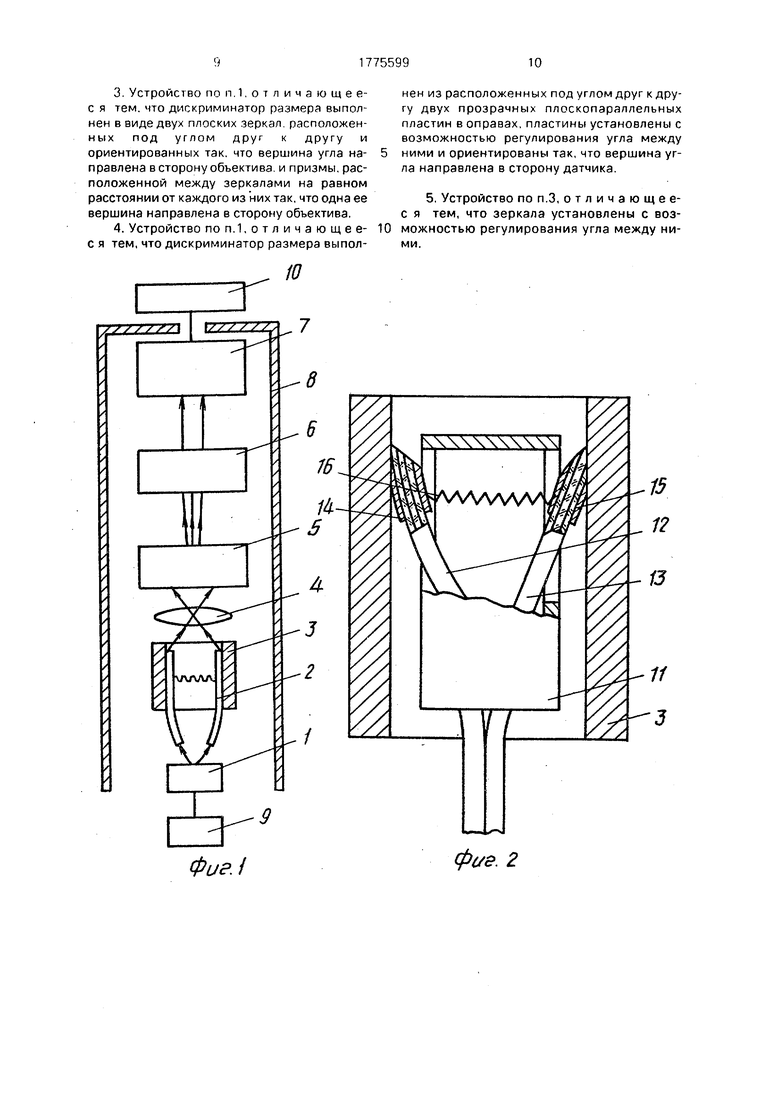

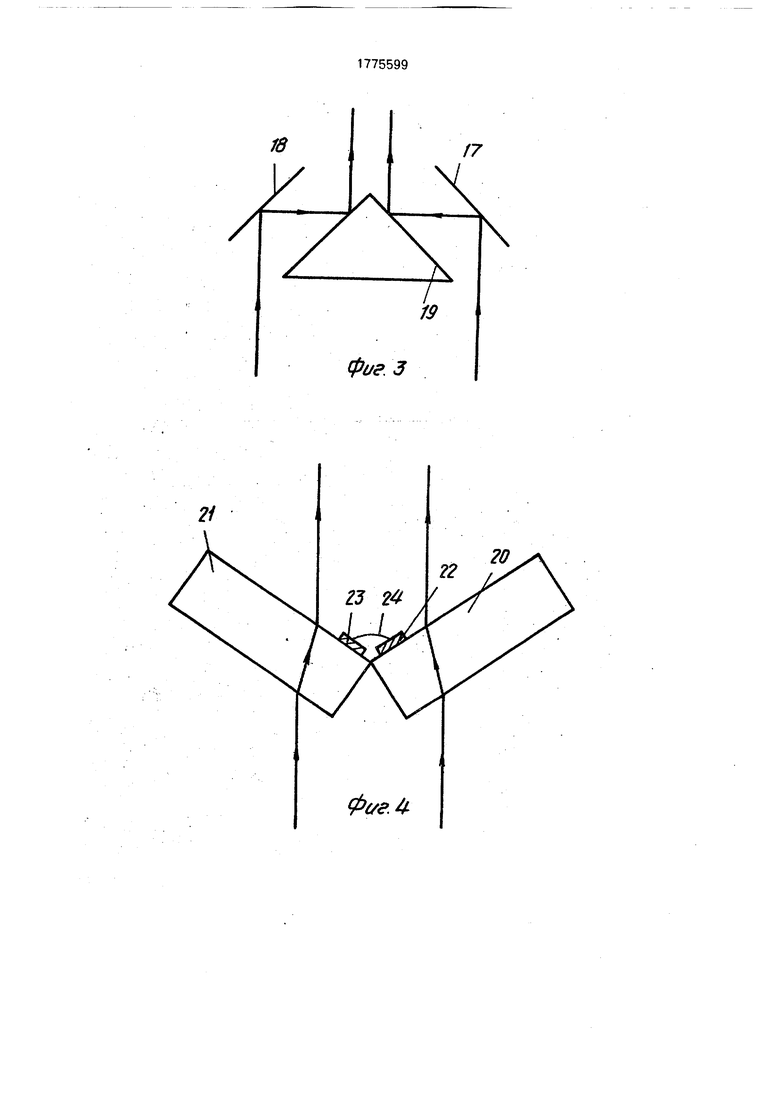

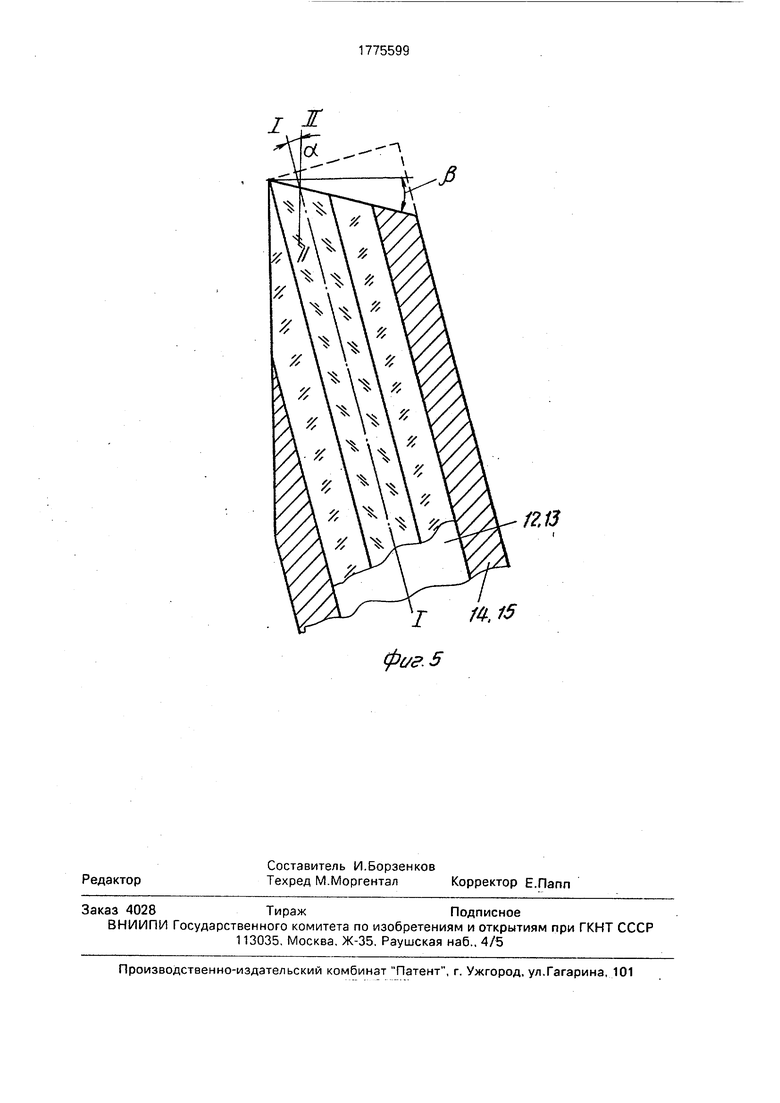

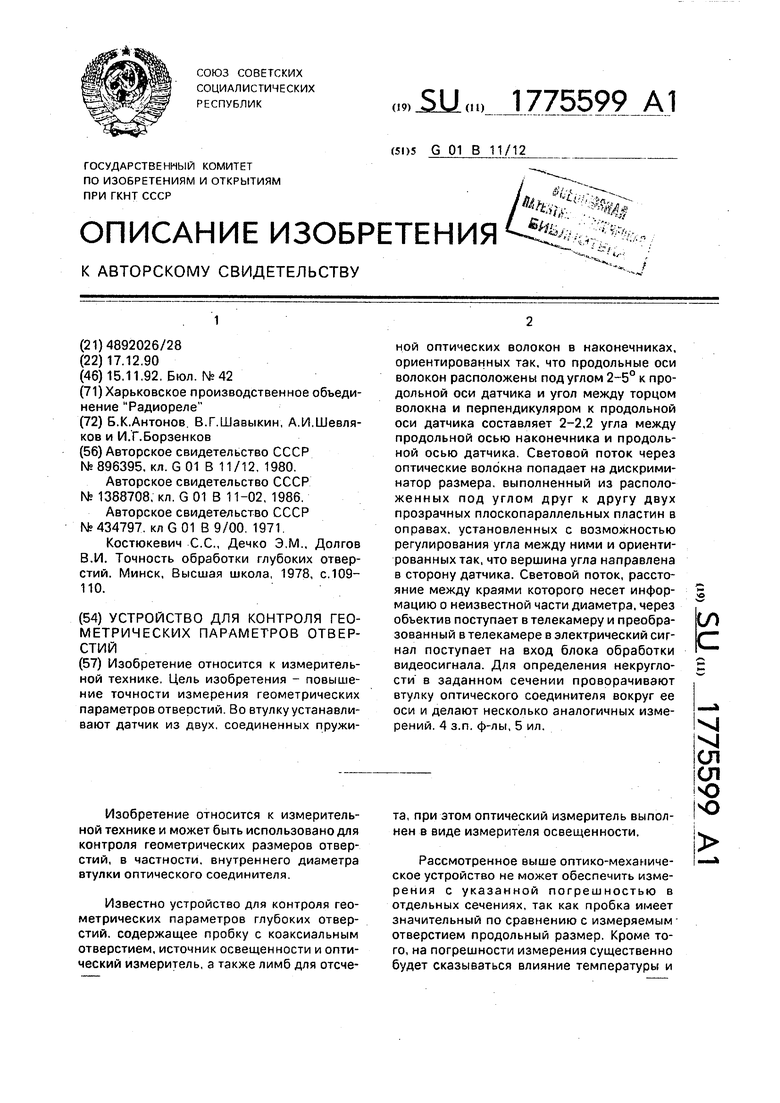

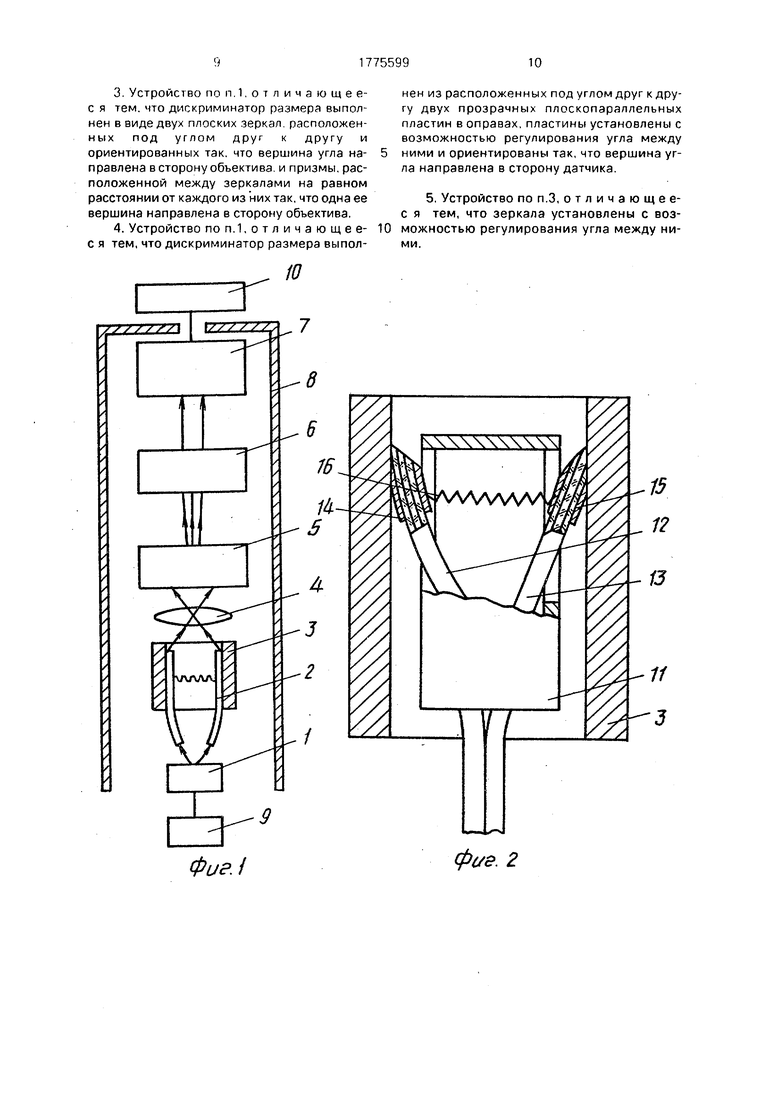

На фиг.1 показана общая схема устройства для контроля геометрических параметров отверстий; на фиг.2 - устройство

0 датчика; на фиг.З - схема дискриминатора размера, состоящая из зеркал и призмы; на фиг.4 - схема дискриминатора размера, включающая плоскопараллельные пластины; на фиг.5 - форма оптического волокна в

5 наконечнике.

Устройство для контроля геометрических параметровотверстийсодержит(фиг,1) последовательно расположенные осветитель 1, измерительныйдатчик2,установлен0 ный в контролируемую втулку 3. увеличивающую линзу 4, дискриминатор размера 5. Объектив б и телевизионную камеру 7. Измерительный датчик 2, увеличивающая линза 4, дискриминатор размера 5 и

5 объектив 6 расположены в корпусе 8, исключающем внешнюю засветку. Измерительный датчик 2 соединен с осветителем 1, вход которого соединен с блоком питания 9. Выход телевизионной камеры 7 соединен с

0 входом блока обработки видеосигнала 10.

Измерительный датчик 2 (фиг.2) выполнен в виде цилиндрического корпуса 11, в котором расположены два оптических во- 5 локна 12. 13 типа ступеньки, вклеенные в наконечники 14, 15, Между наконечниками 14, 15 установлена пружина 16, которая обеспечивает постоянный контакт вершин оптических волокон 12, 13 и образующей наконечников 14,15с внутренней поверхностью измеряемого отверстия, например втулки оптического соединителя 3.

Наружная поверхность наконечников 14,15(фиг 5)образована пересечением двух цилиндров. Продольная ось основного цилиндра I -1, то есть наконечника оптического волокна, диаметром 1 мм совпадает с продольной осью оптического волокна. Продольная ось второго цилиндра 11-Й, диаметр которого равен 1,3 мм. составляет с осью основного цилиндра угол равный а 2° -5°. Торцы наконечников 14, 15 образуют угол равный / (2-2,2) ас перпендикуляром к продольной оси датчика.

Для того, чтобы информацию об измеряемом внутреннем диаметре можно было поместить на видикон телевизионной камеры 7, необходимо известный диаметр исключить, а на видикон подать информацию только о неизвестной части измеряемого размера. Для этого используют дискриминатор изображения, который может быть выполнен несколькими вариантами.

Пример 1. Дискриминатор размера (фиг.З) состоит из двух зеркал 17, 18 и призмы 19. Зеркала расположены под углом друг к другу так. что образуют угол, вершина которого направлена в сторону обьектива 6. Между зеркалами 17, 18 на равном расстоянии от них расположена призма 19. одна из вершин которой направлена в сторону обьектива 6. Зеркала 17, 18 установлены с возможностью регулирования угла между ними.

П р и м е р 2. Дискриминатор размера состоит (фиг.4) из двух плоскопараллельных прозрачных пластин 20, 21, закрепленных в оправах 22, 23, которые между собой соединены шарниром 24. Пластины установлены под углом одна к другой так, что образуют угол, расположенный вершиной в сторону датчика 2. Пластины установлены с возможностью регулирования угла между ними.

Устройство работает следующим образом.

Измеряемую втулку 3 (фиг. 1,2) помещают в корпус 8, и в нее устанавливают датчик 2 таким образом, чтобы края сердцевины оптических волокон 12. 13 оказались плотно прижатыми к внутренней поверхности втулки 3, при этом совмещают продольные оси датчика 2 и измеряемой втулки 3.

Световой поток от устройства подсветки 1, проходя через оптические волокна 12, 13 в виде двух пучков попадают на увеличивающую линзу 4, а затем на дискриминатор размера 5, в котором либо с помощью зеркал 17, 18 и призмы 19. либо с помощью плоскопараллельных прозрачных пластин

20. 21 путем сближения потоков, исключают известную часть диаметра Световой поток, расстояние между краями которого несет информацию о неизвестной части диаметра. через объектив 6 поступает в телекамеру 7. Преобразованный в телекамере 7 световой поток в электрический сигнал поступает на вход блока обработки видеосигнала 10. Зная размер исключенного диаметра.

0 вычисляют измеряемый диаметр и определяют точность изготовления внутреннего диаметра втулки оптического соединителя, то есть степень отклонения измеренного диаметра от заданного по чертежу.

5 Для определения некруглости в заданном сечении поворачивают втулку оптического соединителя вокруг ее оси, и делают несколько аналогичных измерений.

Применение описанного выше устрой0 ства для измерения внутреннего диаметра втулки оптического соединителя позволяет измерить диаметр 2500 мкм с погрешностью 0,5-1 мкм.

Применение описанного выше устрой5 ства позволяет оценить некруглость в нескольких сечениях за сравнительно короткое время. Так. при измерении некруглости в трех сечениях по 18 точкам в каждом сечении время контроля одной втулки соста0 вило 5 - 10 минут.

Формула изобретения

1.Устройство для контроля геометрических параметров отверстий, содержащее последовательно установленные освети5 тель с блоком питания, измерительный датчик и оптическую систему, отличающее- с я тем. что, с целью повышения точности контроля, оно снабжено телекамерой с блоком обработки видеосигнала, датчик выпол0 нен из двух соединенных пружиной оптических волокон в наконечниках, ориентированных так, что продольные оси волокон расположены под углом 2-5° к продольной оси датчика и угол между тор5 цом волокна и перпендикуляром к продольной оси датчика составляет 2-2,2° угла между продольной осью наконечника и продольной осью датчика, а оптическая система выполнена из расположенных последоза0 тельно увеличивающейся линзы, дискриминатора размера и обьектива, оптически связанного с телекамерой.

2.Устройство поп.1,отличающее- с ч тем, что наружная поверхность волокна

5 в наконечнике выполнена с профилем, образованным сечением оптического волокна цилиндрической поверхностью с диаметром, в 1,2-1.3 раза большим диаметра наконечника, параллельной продольной оси датчика

3.Устройство по п. 1, о т л и ч а ю щ е е- с я тем. что дискриминатор размера выполнен в виде двух плоских зеркал расположенных под углом друг к другу и ориентированных так. что вершина угла направлена в сторону объектива, и призмы, расположенной между зеркалами на равном расстоянии от каждого из них так, что одна ее вершина направлена в сторону объектива.

4.Устройство поп.1,отличающее- с я тем, что дискриминатор размера выполнен из расположенных под углом друг к другу двух прозрачных плоскопараллельных пластин в оправах, пластины установлены с возможностью регулирования угла между ними и ориентированы так, что вершина угла направлена в сторону датчика.

5. Устройство по п.З, отличающее- с я тем, что зеркала установлены с воз- можностью регулирования угла между ними.

| название | год | авторы | номер документа |

|---|---|---|---|

| Измерительный видеопреобразователь для высокоточного преобразования линейных размеров объекта в электрический сигнал | 1990 |

|

SU1772613A2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗНОСА КОНТАКТНОГО ПРОВОДА | 1999 |

|

RU2174214C2 |

| Устройство для бесконтактного измерения поверхности стопы и голени | 1988 |

|

SU1586667A1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 2011 |

|

RU2474798C2 |

| Способ бесконтактного измерения поверхности стопы и голени | 1987 |

|

SU1480799A1 |

| ЛАЗЕРНЫЙ ЦЕНТРАТОР ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧАТЕЛЯ | 2001 |

|

RU2204821C1 |

| ФУНДУС-КАМЕРА | 1991 |

|

RU2065720C1 |

| ЛАЗЕРНЫЙ ЦЕНТРАТОР ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧАТЕЛЯ | 2000 |

|

RU2179789C2 |

| Устройство для бесконтактного измерения поверхности стопы и голени | 1988 |

|

SU1673028A1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 2003 |

|

RU2253850C2 |

Изобретение относится к измерительной технике. Цель изобретения - повышение точности измерения геометрических параметров отвеостий. Во втулку устанавливают датчик из двух, соединенных пружиИзобретение относится к измерительной технике и может быть использовано для контроля геометрических размеров отверстий, в частности, внутреннего диаметра втулки оптического соединителя. Известно устройство для контроля геометрических параметров глубоких отверстий, содержащее пробку с коаксиальным отверстием, источник освещенности и оптический измеритель, а также лимб для отсченой оптических волокон в наконечниках, ориентированных так. что продольные оси волокон расположены под углом 2-5° к продольной оси датчика и угол между торцом волокна и перпендикуляром к продольной оси датчика составляет 2-2,2 угла между продольной осью наконечника и продольной осью датчика. Световой поток через оптические волокна попадает на дискриминатор размера, выполненный из расположенных под углом друг к другу двух прозрачных плоскопараллельных пластин в оправах, установленных с возможностью регулирования угла между ними и ориентированных так, что вершина угла направлена в сторону датчика. Световой поток, расстояние между краями которого несет информацию о неизвестной части диаметра, через объектив поступает в телекамеру и преобразованный в телекамере в электрический сигнал поступает на вход блока обработки видеосигнала. Для определения некругло- сти в заданном сечении проворачивают втулку оптического соединителя вокруг ее оси и делают несколько аналогичных измерений. 4 з.п. ф-лы, 5 ил. та, при этом оптический измеритель выполнен в виде измерителя освещенности. Рассмотренное выше оптико-механическое устройство не может обеспечить изме- рения с указанной погрешностью в отдельных сечениях, так как пробка имеет значительный по сравнению с измеряемым отверстием продольный размер. Кроме того, на погрешности измерения существенно будет сказываться влияние температуры и сл С -ч VI сл сл ю ю

Фиа

фие. 2

18

у

фиг. 3

21

17

19

Л

| Устройство для контроля геометрических параметров глубоких отверстий | 1980 |

|

SU896395A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ измерения геометрических размеров объекта и устройство для его осуществления | 1986 |

|

SU1388708A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для одновременного измерения размеров и расстояний | 1972 |

|

SU434797A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Долгов В.И | |||

| Точность обработки глубоких отверстий | |||

| Минск, Высшая школа, 1978, с.109- 110. | |||

Авторы

Даты

1992-11-15—Публикация

1990-12-17—Подача