Предлагаемое изобретение предназначено для измерения амплитуды колебаний лопаток турбомашины в эксплуатационных условиях на работающем турбоагрегате.

Известен способ измерения амплитуды колебаний лопаток турбомашин и устройство его реализующее, основанные на использовании тензодатчиков (Заблоцкий И.Е., Коростелев Ю.А., Шипов Р.А. Бесконтактные измерения колебаний лопаток турбомашин. М.: Машиностроение, 1977, стр.19...20). Для этого на лопатки наклеивают тензодатчики сопротивления, провода от тензодатчиков прокладывают по лопатке, замку, диску колеса и валу и подводят к специальному токосъемному устройству; сигналы, снимаемые с вращающихся тензодатчиков через токосъемное устройство, усиливаются и подаются на регистрирующую аппаратуру, по величине тензосигнала находят вибронапряженность в пере лопатки и по ней при необходимости аналитически определяют амплитудные значения колебаний лопатки.

Недостатками этого способа и устройства, его реализующего, является ограниченное число одновременно контролируемых лопаток, сложность и большая трудоемкость препарирования лопаток и ротора, низкая надежность датчиков, проводки и токосъемников.

Наиболее близким по технической сущности к предлагаемому изобретению является бесконтактный способ измерения амплитуды колебаний лопаток, предложенный в (Заблоцкий И.Е., Коростелев Ю.А., Шипов Р.А. Бесконтактные измерения колебаний лопаток турбомашин. М.: Машиностроение, 1977, стр.24...28), заключающийся в том, что на роторе турбоагрегата устанавливают оборотный возбудитель, например штифт, на неподвижной части корпуса турбоагрегата устанавливают неподвижный бесконтактный оборотный датчик, регистрируют электрические импульсы, полученные в результате взаимодействия возбудителя оборотной метки с оборотным датчиком, измеряют временные интервалы между оборотными импульсами, получают информацию о периоде вращения ротора турбоагрегата, в корпусе турбомашины над лопатками в плоскости вращения рабочего колеса устанавливают периферийный импульсный бесконтактный датчик, на диске лопаточного колеса или на роторе турбомашины располагают неподвижные возбудители, например штифты или отверстия, соответствующие корневым сечениям лопаток, напротив движения возбудителей на неподвижной части турбоагрегата (на направляющем аппарате ГТД или диафрагме паровой турбины) устанавливают корневой импульсный бесконтактный датчик, измеряют временные интервалы между импульсами периферийного и корневого датчиков, преобразуют их в амплитудные значения и по ним, после соответствующего отображения на экране электронно-лучевой трубки, судят об амплитуде колебаний (данное устройство выбрано в качестве прототипа).

Известный способ осуществляется устройством ЭЛУРА (Заблоцкий И.Е., Коростелев Ю.А., Шипов Р.А. Бесконтактные измерения колебаний лопаток турбомашин. М.: Машиностроение, 1977, стр.75...79), содержащим периферийный бесконтактный датчик, корневой бесконтактный датчик, возбудители, соответствующие корневым сечениям лопаток, оборотный бесконтактный датчик, возбудитель для оборотного бесконтактного датчика, блоки формирования прямоугольных импульсов, генератор строк, оборотную развертку, преобразователь частоты в управляющее напряжение и блоки индикации.

Недостатками известного способа и устройства, его реализующего, являются большая трудоемкость препарирования газовоздушного тракта турбомашины, необходимая для установки корневых датчиков и возбудителей, низкая точность измерений, обусловленная субъективностью оператора при определении расстояний на экране электронно-лучевой трубки ЭЛУРА.

В основу изобретения поставлена задача уменьшения трудоемкости препарирования газовоздушного тракта турбомашины и увеличение точности измерения амплитуды колебаний лопаток турбоагрегатов.

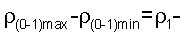

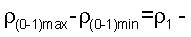

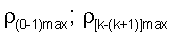

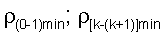

Для достижения поставленной цели в способе измерения амплитуды колебаний лопаток турбомашины на неподвижной части корпуса турбоагрегата устанавливают неподвижный бесконтактный оборотный датчик, на роторе турбоагрегата устанавливают возбудитель оборотной метки, например штифт, регистрируют электрические импульсы, полученные в результате взаимодействия возбудителя оборотной метки с оборотным датчиком, измеряют временные интервалы между оборотными импульсами, получают информацию о периоде вращения ротора турбоагрегата, в корпусе турбомашины над лопатками в плоскости вращения рабочего колеса устанавливают неподвижный периферийный импульсный бесконтактный датчик, согласно изобретению устанавливают на роторе или диске лопаточного колеса возбудитель оборотного датчика таким образом, чтобы его окружно-угловое положение находилось внутри межлопаточного интервала, например в его середине, и не совпадало с радиальным направлением никакой лопатки, на каждом обороте лопаточного колеса измеряют временной интервал τ(0-1) между импульсом оборотного датчика и импульсом периферийного датчика от первой лопатки после оборотной метки, измеряют последующие временные интервалы τ[k-(k+1)] между импульсами периферийного датчика, соответствующие последующим межлопаточным интервалам, находят отношения ρ измеренных временных интервалов к периоду вращения ротора турбомашины, накапливают полученные отношения каждое в своей области памяти оперативного запоминающего устройства в течение определенного количества оборотов ротора турбоагрегата, выбирают из запомненных отношений максимальные:

и минимальные значения

и минимальные значения

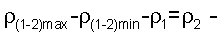

находят разности:

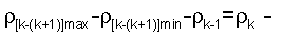

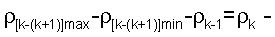

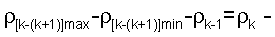

находят разности:  соответствующую относительному размаху колебаний первой лопатки, далее:

соответствующую относительному размаху колебаний первой лопатки, далее:  соответствующую относительному размаху колебаний k-й лопатки и

соответствующую относительному размаху колебаний k-й лопатки и  соответствующую относительному размаху колебаний последней N-й лопатки, по найденным относительным размахам колебаний лопаток находят их относительные амплитуды колебаний: ak=ρk/2, а по известному диаметру лопаточного колеса аналитически определяют метрические значения амплитуд колебаний периферийных частей (торцов) лопаток Аk=akπD.

соответствующую относительному размаху колебаний последней N-й лопатки, по найденным относительным размахам колебаний лопаток находят их относительные амплитуды колебаний: ak=ρk/2, а по известному диаметру лопаточного колеса аналитически определяют метрические значения амплитуд колебаний периферийных частей (торцов) лопаток Аk=akπD.

Для реализации способа в известное устройство, содержащее возбудитель оборотной метки, неподвижный оборотный бесконтактный датчик, неподвижный периферийный бесконтактный датчик, блоки формирования прямоугольных импульсов оборотного и периферийного датчиков, согласно изобретению дополнительно введены микроконтроллер, информационные входы которого подключены к выходам первого и второго соответственно формирователей прямоугольных импульсов, а цифровой выход микроконтроллера подключается к соответствующему входу персонального компьютера (ПК), на экране которого, в соответствии с установленной на ПК программой обработки поступающей информации, отображается информация об амплитуде лопаток контролируемого колеса.

Предлагаемое техническое решение обладает новизной, т.к. авторам не известны признаки, фигурирующие в предлагаемом изобретении в качестве отличительных.

Уменьшение трудоемкости препарирования газовоздушного тракта турбомашины и увеличение точности измерения амплитуды колебаний лопаток турбоагрегатов в предлагаемом способе и устройстве его реализующем достигается устранением корневых датчиков и соответственно исключением субъективного фактора (оператора) из процесса измерения амплитуд колебаний лопаток.

Сущность изобретения поясняется чертежами, где на фиг.1 представлена структурная схема устройства, реализующего предложенный способ; на фиг.2 приведена окружная развертка лопаточного венца контролируемой ступени.

Устройство для измерения амплитуды колебаний лопаток вращающегося колеса турбомашин (фиг.1) содержит возбудитель 1 оборотной метки, например штифт, установленный на роторе или диске лопаточного колеса турбоагрегата таким образом, чтобы его окружно-угловое положение находилось внутри межлопаточного интервала, например в его середине, и не совпадало с радиальным направлением никакой лопатки, неподвижный оборотный бесконтактный датчик 2, например, индукционного типа, установленный на неподвижной части турбоагрегата, неподвижный периферийный бесконтактный датчик 3, также, например, индукционного типа, установленный в корпусе 4 турбомашины над траекторией движения торцов лопаток, блоки 5 и 6 формирования прямоугольных импульсов соответственно оборотного и периферийного датчиков, входы которых соединены с выходами соответствующих датчиков, микроконтроллер 7, например МС68НС11 - фирмы Моторола, с необходимыми функциональными периферийными устройствами, информационные входы которого подключены к выходам 5 и 6, формирователей прямоугольных импульсов, персональный компьютер 8, соответствующий порт которого подключается к цифровому выходу микроконтроллера 7. Персональный компьютер 8 является блоком, который, в соответствии с установленной в нем программой, формирует и отображает амплитудные значения колебаний лопаток в виде, удобном для пользователя.

Измерение амплитуды колебаний лопаток вращающегося колеса турбомашины по предложенному способу осуществляется следующим образом.

На роторе или диске лопаточного колеса турбоагрегата устанавливают возбудитель оборотной метки, например штифт, таким образом, чтобы его окружно-угловое положение находилось внутри межлопаточного интервала, например в его середине, и не совпадало с радиальным направлением никакой лопатки (фиг.2). На неподвижной части корпуса турбомашины устанавливают бесконтактный оборотный датчик, например, индукционного типа и регистрируют электрические импульсы, полученные в результате взаимодействия возбудителя оборотной метки с оборотным датчиком, измеряют временные интервалы между оборотными импульсами и получают информацию о периоде вращения ротора турбоагрегата.

Устанавливают в корпусе турбомашины над траекторией движения торцов лопаток неподвижный бесконтактный периферийный датчик и регистрируют электрические импульсы, полученные в результате взаимодействия торцов лопаток с бесконтактным периферийным датчиком. На каждом обороте лопаточного колеса измеряют временной интервал τ(0-1) между импульсом оборотного датчика и импульсом периферийного датчика от первой лопатки, затем по ходу вращения лопаточного колеса измеряют последующие временные интервалы τ[k-(k+1)] между импульсами периферийного датчика, соответствующие последующим межлопаточным интервалам (фиг.1). Находят отношения ρ измеренных временных интервалов к периоду вращения ротора турбомашины и накапливают полученные отношения каждое в своей области памяти оперативного запоминающего устройства в течение определенного количества, например 100 оборотов ротора турбоагрегата. Согласно (Заблоцкий И.Е., Коростелев Ю.А., Шипов Р.А. Бесконтактные измерения колебаний лопаток турбомашин. М.,: Машиностроение, 1977, стр.49...51) ... в процессе накопления информации каждая лопатка пройдет мимо датчика хотя бы один раз в фазах, соответствующих двум экстремальным значениям измеряемого параметра." Поэтому выбирают из запомненных отношений максимальные:  и минимальные значения

и минимальные значения  после чего находят разности:

после чего находят разности:  соответствующую относительному размаху колебаний первой лопатки, далее:

соответствующую относительному размаху колебаний первой лопатки, далее:  соответствующую относительному размаху колебаний 2-й лопатки, затем:

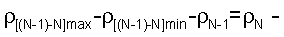

соответствующую относительному размаху колебаний 2-й лопатки, затем:  соответствующую относительному размаху колебаний k-й лопатки и ρ[(N-1)-N]max-ρ[(N-1)-N]min-ρN-1=ρN - соответствующую относительному размаху колебаний последней N-й лопатки, по найденным относительным размахам колебаний лопаток находят их относительные (по отношению к периоду вращения лопаточного колеса или к длине окружности лопаточного венца) амплитуды колебаний: ak=ρk/2 и по известному диаметру лопаточного колеса аналитически определяют метрические значения амплитуд колебаний периферийных частей (торцов) лопаток Аk=akπD.

соответствующую относительному размаху колебаний k-й лопатки и ρ[(N-1)-N]max-ρ[(N-1)-N]min-ρN-1=ρN - соответствующую относительному размаху колебаний последней N-й лопатки, по найденным относительным размахам колебаний лопаток находят их относительные (по отношению к периоду вращения лопаточного колеса или к длине окружности лопаточного венца) амплитуды колебаний: ak=ρk/2 и по известному диаметру лопаточного колеса аналитически определяют метрические значения амплитуд колебаний периферийных частей (торцов) лопаток Аk=akπD.

Устройство, реализующее предлагаемый способ измерения амплитуды колебаний лопаток вращающегося колеса турбомашины (фиг.1), работает следующим образом.

В результате взаимодействия с возбудителем 1 бесконтактный оборотный датчик 2, например, индукционного типа генерирует электрические импульсы, которые поступают в блок 5 формирования прямоугольных импульсов, выполненный, например, по схеме компаратора. Сформированные прямоугольные оборотные импульсы поступают на один из информационных входов микроконтроллера 7. Аналогично в результате взаимодействия с торцами лопаток периферийный бесконтактный датчик 3, также, например, индукционного типа генерирует электрические импульсы, которые поступают в блок 6 формирования прямоугольных импульсов, выполненный также, например, по схеме компаратора. Сформированные прямоугольные "лопаточные" импульсы поступают на второй информационный вход микроконтроллера 7. Программа микроконтроллера 7 реализует следующий алгоритм работы: на основании оборотных прямоугольных импульсов определяется текущий период вращения ротора турбоагрегата и запоминается в оперативном запоминающем устройстве микроконтроллера 7. На следующем периоде вращения лопаточного колеса измеряется временной интервал τ(0-1) между прямоугольным импульсом оборотного датчика и прямоугольным импульсом периферийного датчика от первой лопатки после оборотной метки (фиг.2), затем по ходу вращения лопаточного колеса измеряются последующие временные интервалы τ[k-(k+1)] между импульсами периферийного датчика, соответствующие последующим межлопаточным интервалам. Далее находятся отношения ρ измеренных временных интервалов к предыдущему периоду вращения ротора турбомашины. Полученные отношения запоминаются каждое в своей области памяти оперативного запоминающего устройства. Вышеописанный процесс повторяется в течение определенного количества, например 100, оборотов ротора турбомашины. После этого из запомненных и накопленных в оперативном запоминающем устройстве отношений выбираются максимальные:  и минимальные значения

и минимальные значения  после чего определяются разности:

после чего определяются разности:  соответствует относительному размаху колебаний первой лопатки, далее:

соответствует относительному размаху колебаний первой лопатки, далее:  соответствует относительному размаху колебаний 2-й лопатки, затем:

соответствует относительному размаху колебаний 2-й лопатки, затем:  соответствует относительному размаху колебаний k-й лопатки и

соответствует относительному размаху колебаний k-й лопатки и  соответствует относительному размаху колебаний последней N-й лопатки. После этого по найденным относительным размахам колебаний лопаток вычисляются их относительные амплитуды колебаний: ak=ρk/2 и по известному диаметру лопаточного колеса аналитически определяются метрические значения амплитуд колебаний периферийных частей (торцов) лопаток Аk=akπD. Таким образом, сформированная в микроконтроллере 7 выходная информация в цифровом виде выдается на соответствующий порт персонального компьютера, который в соответствии с установленной в нем программой выводит значения амплитуд колебаний торцов лопаток в виде, удобном для пользователя, т.е. в виде, например, таблиц, графиков, гистограмм, или архивирует данные в требуемом формате.

соответствует относительному размаху колебаний последней N-й лопатки. После этого по найденным относительным размахам колебаний лопаток вычисляются их относительные амплитуды колебаний: ak=ρk/2 и по известному диаметру лопаточного колеса аналитически определяются метрические значения амплитуд колебаний периферийных частей (торцов) лопаток Аk=akπD. Таким образом, сформированная в микроконтроллере 7 выходная информация в цифровом виде выдается на соответствующий порт персонального компьютера, который в соответствии с установленной в нем программой выводит значения амплитуд колебаний торцов лопаток в виде, удобном для пользователя, т.е. в виде, например, таблиц, графиков, гистограмм, или архивирует данные в требуемом формате.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ РАСКРУТКИ И АМПЛИТУДЫ КРУТИЛЬНОЙ СОСТАВЛЯЮЩЕЙ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2337330C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОЛЕБАНИЙ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2584723C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОЛЕБАНИЙ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207523C1 |

| СПОСОБ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЗУБЧАТЫХ КОЛЕС И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2602488C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПОВРЕЖДЕНИЙ И ДЕФЕКТОВ РАБОЧИХ ЛОПАТОК ТУРБОМАШИН | 2006 |

|

RU2326362C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН | 2000 |

|

RU2189567C1 |

| Способ бесконтактного определения технического состояния зубчатых колес и устройство для его реализации | 2017 |

|

RU2678929C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152590C1 |

| Система для бесконтактного определения амплитуды колебаний лопаток турбомашины | 1975 |

|

SU661285A2 |

| СИГНАЛИЗАТОР ПРЕДАВАРИЙНЫХ ДЕФОРМАЦИЙ ЛОПАТОК ТУРБОМАШИН | 2000 |

|

RU2177145C1 |

Изобретение предназначено для измерения амплитуды колебаний лопаток турбомашин и может быть использовано в процессе конструкторской доводки, испытаний и эксплуатационного контроля состояния лопаток в условиях реально работающего турбоагрегата. Техническим результатом изобретения является уменьшение трудоемкости препарирования газовоздушного тракта турбомашины и увеличение точности измерений. Предложены способ и устройство для его осуществления. Устройство для измерения амплитуды колебаний лопаток вращающегося колеса турбомашин содержит возбудитель 1 оборотной метки, установленный на роторе или диске лопаточного колеса турбоагрегата таким образом, чтобы его окружно-угловое положение находилось внутри межлопаточного интервала, неподвижный оборотный бесконтактный датчик 2, установленный на неподвижной части турбоагрегата, неподвижный периферийный бесконтактный датчик 3, установленный в корпусе 4 турбомашины над траекторией движения торцов лопаток, блоки 5 и 6 формирования прямоугольных импульсов соответственно оборотного и периферийного датчиков, микроконтроллер 7 с необходимыми функциональными периферийными устройствами, персональный компьютер 8. 2 н.п. ф-лы, 2 ил.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОЛЕБАНИЙ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207523C1 |

| Система для бесконтактного определения амплитуды колебания лопаток турбомашины | 1976 |

|

SU717558A1 |

| Способ определения параметров колебаний рабочих лопаток турбомашины | 1973 |

|

SU862014A1 |

| ИЗМЕРИТЕЛЬ АМПЛИТУДЫ КОЛЕБАНИЙ | 0 |

|

SU263313A1 |

| US 5511426 A, 30.04.1996 | |||

| JP 58092830 A, 02.06.1983. | |||

Авторы

Даты

2008-12-20—Публикация

2007-02-05—Подача