Изобретение относится к катализаторам очистки промышленных выбросов от монооксида углерода.

Известен катализатор очистки газов, в котором в качестве носителя используют магнийалюминиевую шпинель вместе с диоксидом церия. Активные компоненты (Pt, Pd или Pt и Pd) наносят методом пропитки. Известен аналогичный способ получения такого типа катализаторов, носителем которых используют среди других диоксид церия.

Наиболее близким по технической сущности и достигаемому результату является способ получения палладийоксидноцерие- вого катализатора, заключающийся в следующем: в 9 л НаО растворяют 1360г 99%-ного

Се(МОз)2.8Н20, в который подают 9%-ный раствор МНзОН. Таким образом рН раствора доводят до 9-10. Гидрогель (рН 9,8) филь- труют и сушат в вакууме при 50°С, промывают 3 раза водой при рН 8(). После удаления нежелательных электролитов гидрогель сушат при 110°С в течение 16 ч. Прокаливают при 425, 760 или 980°С и получают носитель с удельной поверхностью 577, 110 или 10 м /г соответственно. Затем 79 г сформированного и прокаленного при носителя пропитывают 53 мл раствора Рй(МНз)4(МОз)2, содержащими 7,16 мг Pd. Прокаливают 4 ч при 760°С и получают катализатор, содержащий 0,009% Pd на Се02. Катализатор дожигает СО, находящийся в количестве 6,5 об.% и нагретый

XI XI

о

Јь Ы 4V

до , на 96% за 100 с. Обьемная скорость газа -38000 .

Из анализа способа получения прототипа следует, что технология получения катализатора достаточно сложна, требует больших затрат и сложной техники (вакуумные условия сушки). Исходя из материалов заявки можно заключить, что для получения катализатора требуется достаточно высокая температура его термообработки - 760°С, что требует значительных энергозатрат. Кроме того, полученный по прототипу катализатор весьма дорог.

Поэтому целью предлагаемого изобретения является упрощение технологии и получение катализатора с повышенной активностью.

Поставленная цель достигается тем, что отходы, образующиеся при производстве оптического стекла и представляющие собой водную суспензию церита или полири- та, фильтруют для удаления механических примесей, отстаивают, жидкость декантируют, осадок сушат при 80-100°С, прокаливают при 600°С, измельчают, суспендируют в воде, добавляют раствор соли палладия в соляной кислоте, содержащей 1,0-10,0 г- ион Pd/л, обрабатывают смесь раствором щелочи, полученный осадок затем промывают дистиллированной водой до нейтральной реакции промывных вод, сушат при 80-100°С и прокаливают при 200-500°С. При этом используют соляную кислоту концентрации 0,2-0,6 н. и 0,9-1,8 н. раствор щелочи с 20-70%-ным избытком.

Сопоставительный анализ заявляемого решения и прототипа показывает, что заявляемый способ отличается от известного тем, что в качестве носителя для катализатора дожита СО предложено применять выпускаемые отечественной промышленностью химические продукты - церит или полирит в виде их отходов после использования в производстве оптического стекла на высокоскоростных станках в качестве полирующих средств.

Известны технические решения, в-кото- рых использован способ щелочного осажде- ния труднорастворимых соединений палладия на носители (SI02, А1аОз. уголь, алюмосиликат, СаСОз) для получения катализаторов гидрирования непредельных соединенийивосстановлениянитросоединений. Для получения катализаторов дожита этот способ не известен.

Введение в способ получения стадии отмывки катализатора от щелочного компонента позволяет существенно снизить температуру дожита СО за счет удаления ионов (например, калия или натрия), не активных

в этом процессе, и, что не менее важно, препятствующих взаимодействию фаз носителя и оксида палладия на границе их раздела, т.е. не способствующих созданию

в катализаторе максимального количества центров, активных в реакции относительно- восстановительного типа, к которым относится окисление СО. Так, нами экспериментально найдено, что на всех не0 промытых образцах, полученных по предлагаемому способу, дожит СО осуществляется на 30-35°С выше, чем на отмытых.

Согласно ТУ 48-4-467-85 церит представляет собой смесь оксидов, состоящую

5 из не менее 90% оксида церия, остальное ( 10%) смесь РЗЭ (празеодима, лантана и неодима).

Полирит-порошок полировальный ПФ- оптический, ТУ 95-1161-83 - представляет

0 собой дисперсный материал, состоящий из смеси оксидов и фторидов РЗЭ, в котором смесь оксидов является твердым раствором, обогащенным по диоксиду церия. Массовая доля диоксида церия (CeCte) в твердом растворе оксидов РЗЭ, %, не менее 70. От5 ходы церита и полирита нигде не используются.

Полировка линз - процесс механический и не сопровождается изменением химического состава полирующего средства.

0 В отходах церита и полирита обнаруживают только мелкие осколки стекла или масло от насосов, подающих водную суспензию. Первая примесь удаляется фильтрованием, вторая - прокаливанием образца на воздухе

5 при температуре 600°С.

Носители готовят следующим образом: отходы церита или полирита в виде водной суспензии фильтруют на матерчатом (батист) или ином фильтре, отстаивают, воду

0 удаляют декантацией, осадок сушат при 80- 100°С и прокаливают при температуре 600°С для удаления иногда попадающих в него органических примесей (например, масла из насосов),

5 Перед осаждением гидроксида палладия прокаленный церит или полирит измельчают. Во всех нижеследующих примерах, кроме образца-прототипа, использовали отходы церита и полирита после

0 их термообработки при 600°С. Величина удельной поверхности 5 10 м2/г.

Для получения катализатора к водной суспензии прокаленного и измельченного церита или полирита добавляют раствор со5 ли палладия (например, хлорида), э затем приливают 0,9-1,8 н. раствор щелочи (например, КОН), в количестве на 20-70% превышающем стехиометрическое. При этом рН раствора над осадком суспензии поддерживают в области 9 11. Осадок, представляющий собой смесь церита (или пол- ирита) и гидроксида палладия, промывают до нейтральной реакции промывных вод (рН 6-7); затем сушат при температуре 80- 100°С, прессуют в таблетки и прокаливают на воздухе при 200-500°С. Увеличение избытка щелочи 70% сопровождается растворением части гидроксида палладия вследствие амфотерности последнего. Использование соляной кислоты с концентра- цией 0,6 н. считаем нецелесообразным, так как оно, с одной стороны, не оказывает влияния на температуру дожита, а с другой -требует значительно большего количества щелочи для осаждения гидроксида палла- дия и соответственно увеличения длительности отмывки осадка от щелочного компонента.

Активность катализатора определяли по температуре полного дожита СО на лабо- раторной установке проточного типа при атмосферном давлении воздушной смеси, содержащей 1.0% СО, при объемной скорости 10000 час с хроматографической регистрацией компонентов газовой смеси, Катализатор считали тем более активным, чем ниже была температура дожита СО.

Пример 1. Отходы церита в виде водной суспензии фильтруют, отстаивают, воду удаляют декантацией, осадок сушат при 80-100°С, прокаливают при температуре 600°С и измельчают.

Для получения катализатора состава 0,12% PdO и 99,88% церита 3,0 г носителя суспендируют в 2,0 мл дистиллированной воды, добавляют 3,0 мл раствора хлорида палладия в 0,2 н соляной кислоте с концентрацией ионов металла в растворе 1,0 г-ион Pd/л. Смесь тщательно перемешивают, добавляют 1,2 мл 0,9 н. раствора КОН. Избы- ток КОН относительно стехиометрического составляет 70%. Отфильтрованный осадок многократно промывают дистиллированной водой до рИ промывных вод 6-7, сушат на воздухе при температуре 80-100°С в те- чение 3-5 часов, таблетируют и прокаливают при 500°С.

Пример 2. Операции по подготовке носителя к получению катализатора описаны в примере 1, Для получения катализато- ра состава 0,12% PdO и 99,88% церита 3,0 г носителя суспендируют в 2,0 мл дистиллированной воды, добавляют 3,0 мл раствора хлорида палладия в 0,4 н. соляной кислоте с концентрацией ионов металла в растворе 1,0 г-ион Pd/л. Смесь тщательно перемешивают, добавляют 2,4 мл 1,8 н. раствора КОН. Избыток КОН относительно стехиометрического составляет 70%. Отфильтрованный

осадок многократно промывают дистиллированной водой до нейтральной реакции промывных вод, сушат на воздухе при температуре 80-100°С в течение 3-5 часов, таблетируют и прокаливают при 500 С.

Пример 3. Подготовка носителя к получению катализатора описана в примере 1. Катализатор состава 0,012% PdOz. и 99,988% церита получают следующим образом: 3,0 г носителя суспендируют в 2,0 мл дистиллированной воды, добавляют 3,0 мл раствора PdCte в 0,6 н. HCI с концентрацией ионов палладия 0,1 r-ион/л. В суспензию при тщательном перемешивании добавляют 3,4 мл 0,9 н. раствора КОН. Избыток КОН относительно стехиометрического составляет 70%. Остальные операции по промывке, сушке, прокаливанию описаны в примере 1.

Пример 4. Подготовка носителя к получению катализатора описана в примере 1, Для получения катализатора состава 0,08% PdO, 99,92% церита 3,0 г носителя суспендируют в 2,0 мл дистиллированной воды, добавляют 3,0 мл раствора PdCl2, в0,6 н. растворе HCI с концентрацией ионов Pd 0,67 г-ион/л, В суспензию при тщательном перемешивании добавляют 3,5 мл 0,9 н. раствора КОН, т.о. избыток его относительно стехиометрического составляет 70%. Остальные операции по промывке осадка, сушке и прокаливанию описаны в примере 1.

Пример 5. Подготовка носителя к получению катализатора описана в примере 1, При получении катализатора состава 0,12% PdO и 99,88% церита используют 3,0 г носителя. После суспендирования указанной навески в 2 мл дистиллированной воды добавляют 3,0 мл раствора PdCl2 в 0,6 н. HCI, концентрация ионов металла в котором равна 1,0 г-ион Pd/л. В суспензию при тщательном перемешивании добавляют 2,1 мл 0,9 н. раствора КОН. т.е. стехиометрическое его количество. Остальные операции по промывке осадка, сушке и прокаливанию описаны в примере 1.

Пример 6. Подготовка носителя к получению катализатора описана в примере 1. Для получения катализатора состава 0,12% PdO и 99,88% церита 3,0 г носителя суспендируют в 2,0 мл дистиллированной воды, добавляют3,0 мл раствора PdCl2 в 0,6 н. растворе HCI с концентрацией ионов Pd 1,0 г-ион/л. В суспензию при тщательном перемешивании добавляют 2,5 мл 0,9 н. раствора КОН, т.о. избыток его относительно стехиометрического составляет 20%. Остальные операции по промывке осадка, сушке и прокаливанию описаны в примере 1.

Пример 7. Подготовка носителя к получению катализатора описана в примере 1, Для получения катализатора состава 0,12% PdO и 99,88% церита 12,0 г носителя суспендируют в 8 мл дистиллированной воды, добавляют 12,0 мл раствора PdCte в 0,6 н. растворе HCI с концентрацией ионов Pd - 1,0 г-ион/л, В суспензию при тщательном перемешивании добавляют 14,4 мл 0,9 н, раствора КОН, т.е. избыток его относительно стехиометрического составляет 70%. Остальные операции по промывке осадка, сушке описаны в примере 1, Образец делят на 4 равные части, каждую из которых прокаливают соответственно при 200, 300, 400 и 500°С.

Пример 8. Подготовка носителя к излучению катализатора описана в примере 1. Для получения катализатора состава 0,12% PdO и 99,88% церита 3,0 г носителя суспендируют в 2,0 мл дистиллированной воды, добавляют 3,0 мл раствора PdCIa в 0,6 н. HCI с концентрацией ионов металла 1,0 г-ион Pd/л. Смесь тщательно перемешивают, добавляют 4,2 мл 0,9 н, раствора КОН. Избыток КОН относительно стехиометрического составил 100%. Остальные операции по промывке, сушке и прокаливанию описаны в примере 1.

Пример 9. Подготовка носителя к получению катализатора описана в примере 1. Катализатор состава 0,24% PdO и 99,88% церита получают следующим образом 1. 3,0 г носителя суспендируют в 2,0 мл дистиллированной воды, добавляют 3,0 мл раствора PdCIa в 0,6 н. НС с концентрацией ионов металла 2,0 г-ион Pd/л. Смесь тщательно перемешивают, добавляют 3,6 мл 0,9 н. раствора КОН. Избыток КОН относительно стехиометрического состава 70%. Остальные операции по промызке, сушке и прокаливанию описаны в примере 1.

Пример 10. Подготовка носителя к получению катализатора описана в примере 1. Для получения катализатора 0,36% PdO, 99,64% церита 3,0 г носителя суспендируют в 2,0 мл дистиллированной воды, добавляют 3,0 мл раствора PdCIa в 0,6 н. HCI с концентрацией ионов металла 3,0 г-ион Pd/л. Смесь тщательно перемешивают, добавляют 3,7 мл 0,9 н. раствора КОН. Избыток КОН .относительно стехиометрического составляет 70%. Остальные операции по промывке, сушке и прокаливанию описаны в примере 1.

Пример 11. Подготовка носителя к получению катализатора описана в примере 1. Катализатор состава 0,60% PdO. 99,40% церита получают следующим образом: 3,0 г носителя суспендируют в 2,0 мл дистиллированной воды, добавляют 3,0 мл раствора PdCl2 в 0,6 н. HCI с концентрацией ионов металла в растворе 6,0 г-ион/л. Смесь тщательно перемешивают, добавляют 3,9 мл 0,9

н, раствора КОН. Избыток КОИ относительно стехиометрического составляет 70%. Остальные операции по промывке, сушке и прокаливанию описаны в примере 1.

Пример 12. Подготовка носителя к

0 получению катализатора описана в примере 1. Для получения катализатора состава 0,8% PdO, 99,20% церита 3,0 г носителя суспендируют в 2,0 мл дистиллированной воды, добавляют 3,0 мл раствора PdCte в 0,6 н.

5 растворе HCI с концентрацией ионов Pd 6,7 г-ион/л. В суспензию при тщательном перемешивании добавляют3,8 мл 0,9 н. раствора КОН, т.о. избыток его относительно стехиометрического составляет 70%. Остальные

0 операции по промывке осадка, сушке и прокаливанию описаны в примере 1.

Пример 13. Подготовка носителя к получению катализатора описана в примере 1. Катализатор состава 1,2% PdO, 98,8% це5 рита получают следующим образом: 3,0 г носителя суспендируют в 2,0 мл дистиллированной воды, добавляют 3,0 мл раствора PdCl2 в 0,6 н. HCI. Концентрация ионов металла равна 10,0 г-ион Pd/л. Смесь тщатель0 но перемешивают, добавляют 3,2 мл 0,9 н. раствора КОН. Избыток КОН относительно стехиометрического составил 20%. Остальные операции по промывке, сушке и прокаливанию описаны в примере 1.

5 П р и м е р 14. Подготовка носителя к получению катализатора описана в примере 1. Для получения катализатора состава 1,2 % PdO. 98,80% церита 3,0 г носителя суспендируют в 2,0 мл дистиллированной воды,

0 добавляют 3,0 мл раствора PdCl2 в 0,6 н. MCI. Концентрация ионов металла равна 10,0 г-ион Pd/л. Смесь тщательно перемешивают, добавляют 5,2 мл 0,9 н. раствора КОН, Избыток КОН относительно стехио5 метрического составляет 100%. Остальные операции по промывке, сушке и прокаливанию описаны в примере 1.

Пример 15. Подготовка носителя к получению катализатора описана в примере

0 1. Для получения катализатора состава 0,12% PdO, 99,88% церита 3,0 г носителя суспендируют в 2,0 мл дистиллированной воды, добавляют 3,0 мл раствора PdCte в 1,0 н. HCI с концентрацией ионов палладия 1,0

5 г-ион/л, В суспензию при тщательном перемешивании добавляют 6.0 мл 0,9 н.раствора КОН. Избыток КОН относительно сгехио- метрического составляет 70%. Остальные операции по промывке, сушке и прокаливанию описаны е примере 1.

Пример 16. Образец получают, как описано в примере 7. но прокаливают при 760°С.

Пример 17. Носитель (полирит) готовят, какописано в примере 1. Для получения катализатора состава 0,12% РсЮ, 99,88% полирита 12,0 г носителя суспендируют в 8,0 мл дистиллированной воды, добавляют 12,0 мл раствора PdCte в 0,6 н. раствора HCI с концентрацией ионов Pd 1,0 г-ион/л. В суспензию при тщательном перемешивании добавляют 14,4 мл 0,9 н. раствора КОН, т.е. избыток его относительно стехиометриче- ского количества составляет 70%, Остальные операции по промывке осадка, сушке описаны в примере 1. Образец делят на 2 равные части, каждую из которых прокаливают соответственно при 300 и 500°С.

Пример 18 (прототип). Катализатор состава 0,12% РсЮ, 99,88% Се02 представляет собой образец, полученный по способу-прототипу. 10,2 г нитрата церия растворяют в 50 мл дистиллированной воды, добавляют 20 мл 20%-ного раствора аммиака. Выпавший осадок гидроксида церия отфильтровывают, промывают, сушат в вакууме при 50°С, промывают 3-х-кратным количеством дистиллированной воды до рН 8, Сушат при 110°С и прокаливают при 760°С 4 часа. 3,86 г полученного таким образом носителя (Се02) пропитывают 2,73 мл раствора Рс1()2 c концентрацией ионов палладия 1,63 г-ион/л. Полученный катализатор сушат при 110°С и прокаливают при 760°С.

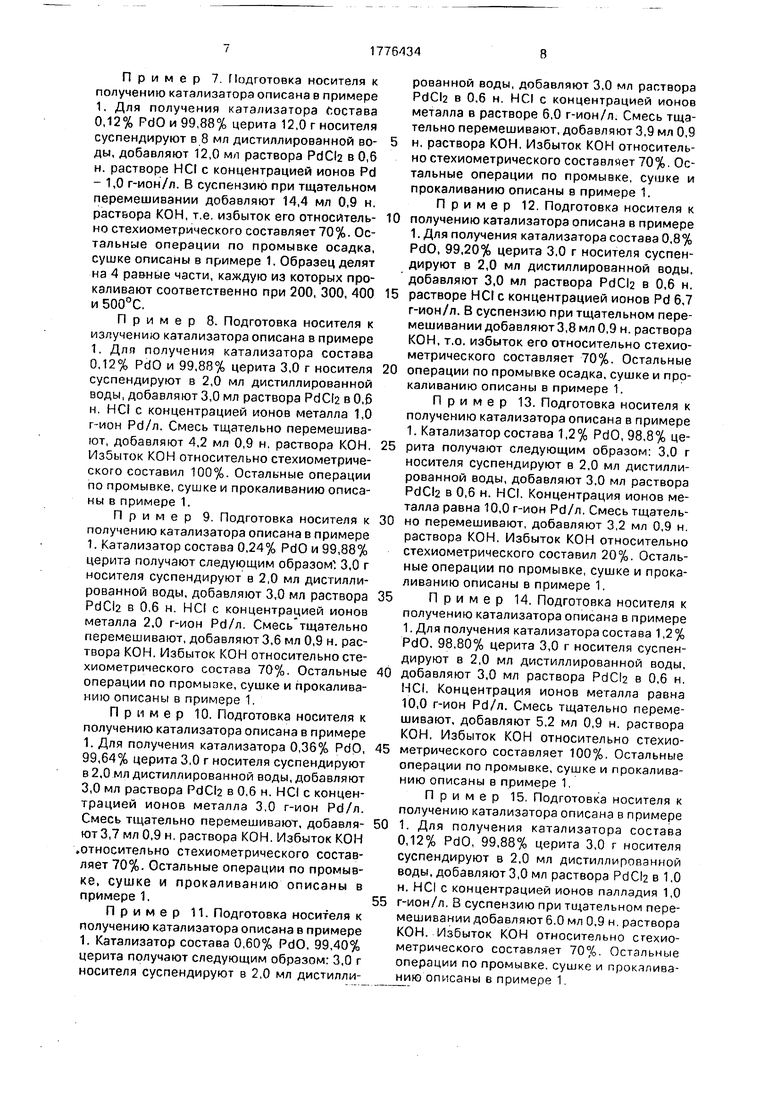

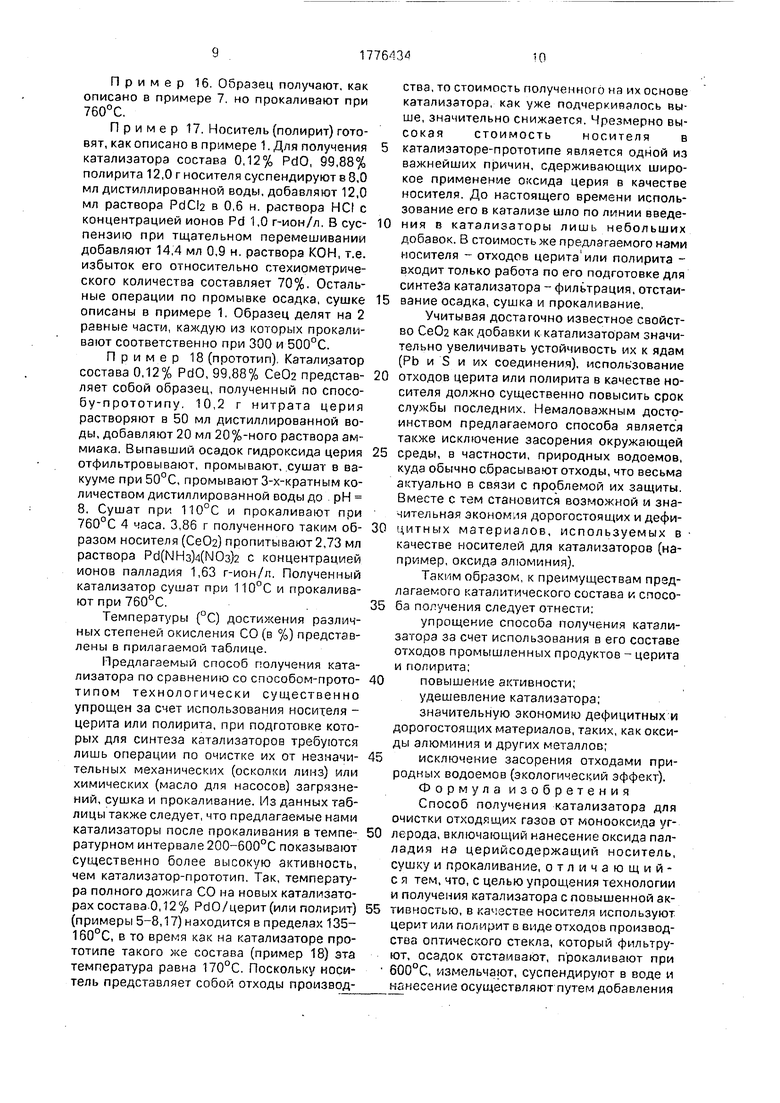

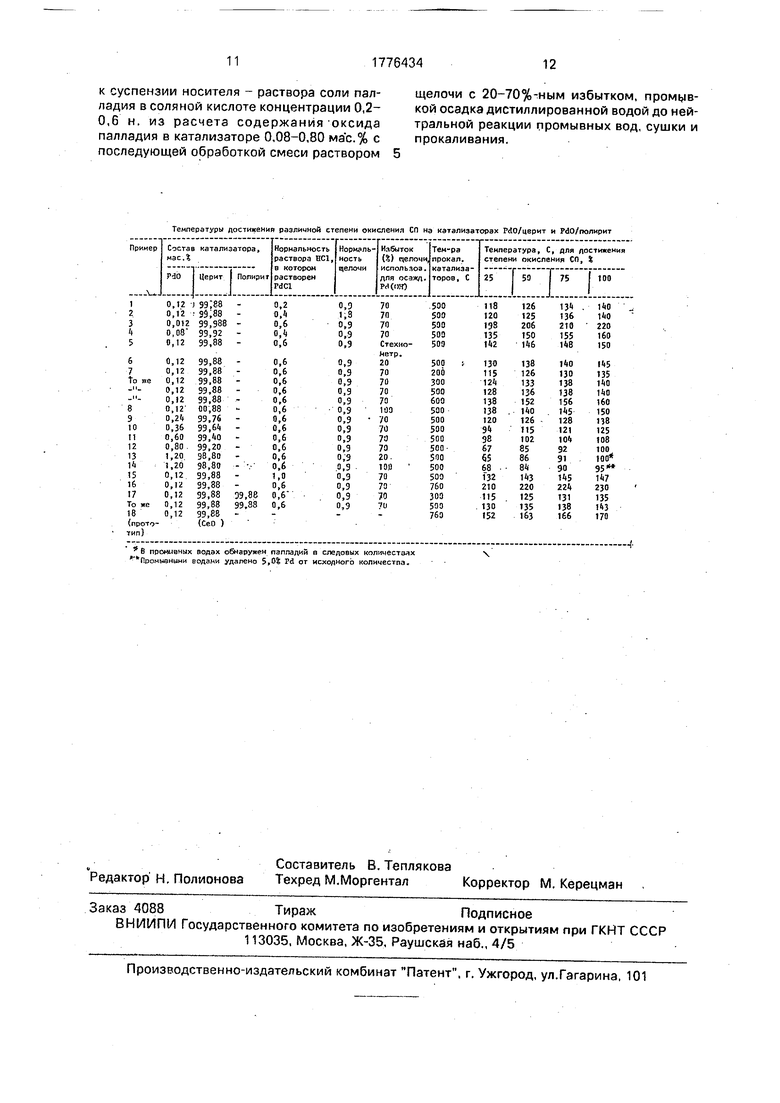

Температуры (°С) достижения различных степеней окисления СО (в %) представлены в прилагаемой таблице.

Предлагаемый способ получения катализатора по сравнению со способом-прото- типом технологически существенно упрощен за счет использования носителя - церита или полирита, при подготовке которых для синтеза катализаторов требуются лишь операции по очистке их от незначительных механических (осколки линз) или химических (масло для насосов) загрязнений, сушка и прокаливание. Из данных таблицы также следует, что предлагаемые нами катализаторы после прокаливания в температурном интервале 200-600°С показывают существенно более высокую активность, чем катализатор-прототип. Так, температура полного дожита СО на новых катализаторах состава 0,12% РсЮ/церит(или полирит) (примеры 5-8,17) находится в пределах 135- 160°С, в то время как на катализаторе прототипе такого же состава (пример 18) эта температура равна 170°С. Поскольку носитель представляет собой отходы производства, то стоимость полученного на их основе катализатора, как уже подчеркивалось выше, значительно снижается. Чрезмерно высокая стоимость носителя в

катализаторе-прототипе является одной из важнейших причин, сдерживающих широкое применение оксида церия в качестве носителя. До настоящего времени использование его в катализе шло по линии введе0 ния в катализаторы лишь небольших добавок. В стоимость же предлагаемого нами носителя - отходов церита или полирита - входит только работа по его подготовке для синтеза катализатора - фильтрация, отстаи5 вание осадка, сушка и прокаливание,

Учитывая достаточно известное свойство СеОа как добавки к катализаторам значительно увеличивать устойчивость их к ядам (РЬ и S и их соединения), использование

0 отходов церита или полирита в качестве носителя должно существенно повысить срок службы последних. Немаловажным достоинством предлагаемого способа является также исключение засорения окружающей

5 среды, в частности, природных водоемов, куда обычно сбрасывают отходы, что весьма актуально в связи с проблемой их защиты. Вместе с тем становится возможной и значительная экономия дорогостоящих и дефи0 цитных материалов, используемых в качестве носителей для катализаторов (например, оксида алюминия).

Таким образом, к преимуществам предлагаемого каталитического состава и спосо5 ба получения следует отнести:

упрощение способа получения катализатора за счет использования в его составе отходов промышленных продуктов - церита и полирита;

0повышение активности;

удешевление катализатора; значительную экономию дефицитных и дорогостоящих материалов, таких, как оксиды алюминия и других металлов;

5 исключение засорения отходами природных водоемов (экологический эффект). Формула изобретения Способ получения катализатора для очистки отходящих газов от монооксида уг0 лерода, включающий нанесение оксида палладия на церийсодержащий носитель, сушку и прокаливание, отличающий- с я тем, что, с целью упрощения технологии и получения катализатора с повышенной зк5 тивностью, в качзстве носителя используют церит или полирит в виде отходов производства оптического стекла, который фильтруют, осадок отстаивают, прокаливают при 600°С, измельчают, суспендируют в воде и нанесение осуществляют путем добавления

к суспензии носителя - раствора соли палладия в соляной кислоте концентрации 0,2- 0,6 н. из расчета содержания оксида палладия в катализаторе 0,08-0,80 ма с.% с последующей обработкой смеси раствором

щелочи с 20-70%-ным избытком, промыв- кой осадка дистиллированной водой до нейтральной реакции промывных вод, сушки и прокаливания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора полного окисления метана на основе LnFeSbO (Ln=La-Sm) со структурой розиаита | 2022 |

|

RU2795468C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054959C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ БАЗОВЫХ МАСЕЛ В ПРОЦЕССЕ СООЛИГОМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С6-С10 И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2523015C1 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНЫХ ТОПЛИВ (ВАРИАНТЫ) И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372556C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2465047C1 |

| СОДЕРЖАЩИЕ РОДИЙ КАТАЛИЗАТОРЫ ДЛЯ ОБРАБОТКИ АВТОМОБИЛЬНЫХ ВЫХЛОПОВ | 2016 |

|

RU2730496C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ И ИХ ПРИМЕНЕНИЕ ДЛЯ ОКИСЛЕНИЯ ОЛЕФИНОВ В ГАЗОВОЙ ФАЗЕ | 2007 |

|

RU2447939C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ Pd-CeO НАНЕСЕННЫХ КАТАЛИЗАТОРОВ | 2005 |

|

RU2297279C1 |

| КАТАЛИЗАТОРЫ НА ОСНОВЕ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ (PGM) ДЛЯ ОБРАБОТКИ АВТОМОБИЛЬНЫХ ВЫХЛОПОВ | 2016 |

|

RU2731104C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

Способ получения катализатора для очистки отходящих газов от монооксида углерода включает нанесение оксида палладия на церийсодержащий носитель, в качестве которого используют церит или полирит в виде отходов производства оптического стекла, который фильтруют, осадок отстаивают, прокаливают при 600°С, измельчают, суспендируют в воде, и нанесение осуществляют путем добавления к суспензии носителя раствора соли палладия в соляной кислоте концентрации 0,2-,ОС н. из расчета содержания оксида палладия в катализаторе 0,08-0,80 мас.% с последующей обработкой смеси раствором щелочи с 20-70%-ным избытком, промывкой осадка дистиллированной водой до нейтральной реакции промызных вод, сушки и прокаливания. 1 табл.

Температуры достижений различной степени окисления СП на катализаторах PdO/церит и PdO/полирит

В промианых водах обнаружен палладий в следовых количествах Ррочы8Нынк водами удалено 5,0i ГА от исходного количества.

| Патент США № 4239656, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3830756 | |||

| кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| СПОСОБ ДЕТОКСИКАЦИИ ОРГАНИЗМА | 2013 |

|

RU2530759C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Орудие для ухода за лесными культурами | 1987 |

|

SU1512497A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-23—Публикация

1990-10-01—Подача