Изобретение относится к механической обработке металлов резанием и может быть использовано при обработке радиусных пазов дисковыми фрезами преимущественно на станках с числовым программным управлением.

Известен способ фрезерования радиусных пазов дисковой фрезой, при котором фрезу вращают, перемещают в направлении увеличения глубины паза, причем диаметр фрезы равен удвоенному радиусу паза [1].

Недостатком указанного способа является низкое качество обработанной радиусной поверхности дна паза.

Цель изобретения - повышение производительности обработки и качества обрабатываемой радиусной поверхности.

Это достигается тем, что в предлагаемом способе фрезерования радиусных пазов дисковой фрезой центр фрезы перемещают в направлении увеличения глубины паза по прямой до центра паза, а затем сообщают центру фрезы перемещение по окружности радиусом r=(0,01-0,03)R на подаче, составляющей (3 - 12)% от подачи при врезании, причем диаметр фрезы выбирают равным 2(R-r), где R - радиус паза.

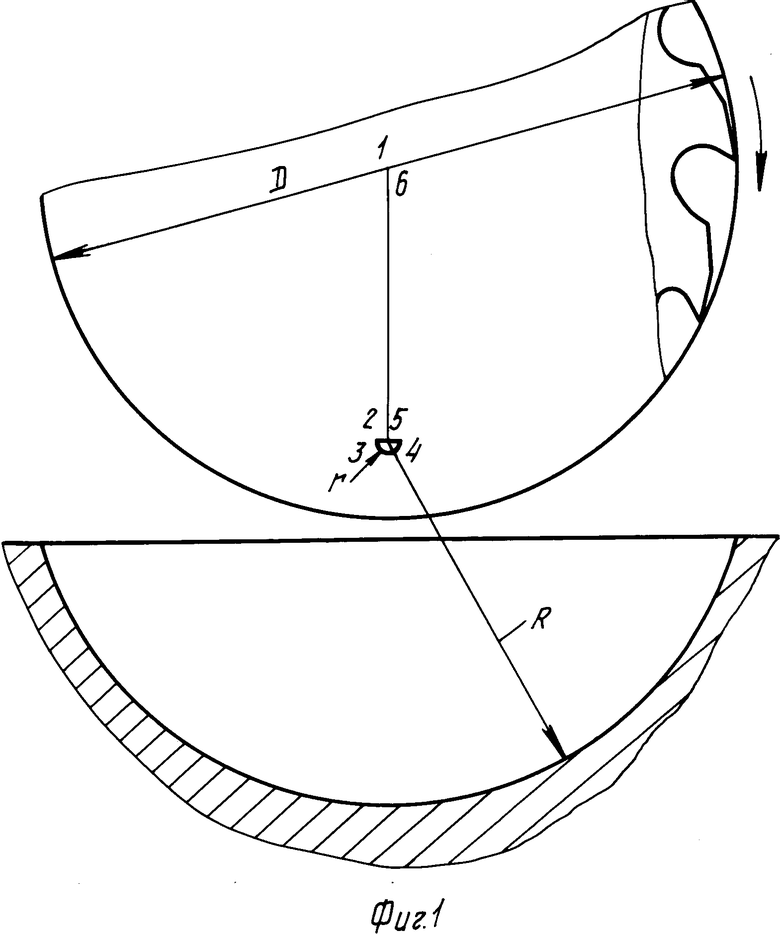

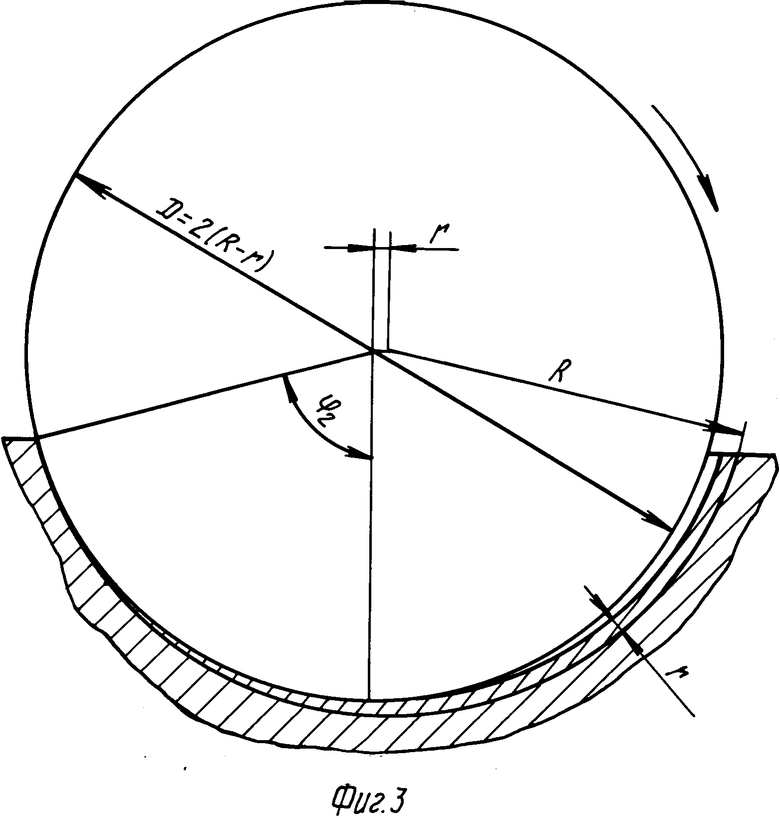

На фиг. 1 представлена схема обработки паза описываемым способом; на фиг. 2 - фреза в момент фрезерования дна паза известным способом, угол контакта фрезы с заготовкой ϕ1, минимальное расстояние от центра фрезы до контура детали А; на фиг. 3 - фреза в момент прохода по окружности радиусом r по предлагаемому способу и угол ϕ2 контакта фрезы с заготовкой на этом участке траектории .

Граничные значения диапазона r=(0,01-0,03)R определяются следующим образом. Проведенные опытные работы показали, что высота неровностей на радиусной поверхности паза, обработанного известным способом, не превышает значений (0,005-0,008)R. Для обеспечения плавности резания при фрезеровании по окружности радиуса r необходимо, чтобы снимаемый припуск был больше максимальной высоты неровностей на радиусной поверхности, поэтому минимальным для r принято значение 0,01R. При фрезеровании глубоких радиусных пазов дисковыми фрезами радиус оправки в зоне крепления фрезы (для насадных дисковых фрез) или радиус шейки фрезы (для цельных хвостовых дисковых фрез) ограничивается расстоянием А от центра радиуса паза до контура детали.

Исходя из требования максимальной жесткости инструментального блока оправку подбирают наибольшего диаметра с обеспечением минимального зазора между оправкой и деталью при фрезеровании дна паза. Величина зазора составляет (0,03-0,05)R. Как видно на фиг. 1, траектория движения центра фрезы по предлагаемому способу имеет ближайшую к контуру детали точку на расстоянии (А-r) от контура. В качестве верхнего предела для r принято значение 0,03R.

Подачу при перемещении центра фрезы по кругу радиуса увеличивают в 1,7 - 2 раза по сравнению с подачей врезания благодаря уменьшению угла контакта фрезы с заготовкой в 1,7 - 2 раза. Однако высота снимаемого припуска равна r только по вершинам неровностей радиусной поверхности паза, оставшихся после выхода центра фрезы в точку 2, в среднем же она меньше на половину высоты неровностей, которая в данном случае сравнима с величиной r, что позволяет повысить подачу дополнительно в 1,5 - 2 раза в зависимости от соотношения высоты неровностей и выбранного значения r. Таким образом, подача в зоне резания при движении центра фрезы по радиусу r может составлять F= (1,7 - 2) х (1,5 - 2) Fb ≈ (3 - 4)Fb, где Fb - подача при врезании. Подача центра фрезы Fц связана с подачей в зоне резания при движении центра фрезы по радиусу с подачей F следующим соотношением:

Fц=F  .

.

Следовательно,

Fц= (0,01 - 0,03)F =

= (0,01 - 0,03)(3 - 4)Fb=

= (0,03 - 0,012)Fb. т.е. подача центра фрезы при движении его по окружности радиуса r составляет 3-12% подачи при врезании фрезы по прямой от точки 1 к точке 2.

Способ осуществляют следующим образом. Вращающуюся фрезу перемещают на холостом ходу в точку 1, обеспечивая необходимый недовод фрезы до контура заготовки. Затем перемещают центр фрезы в точку 2 на рабочей подаче, после чего выводят центр фрезы на окружность радиуса r в точку 3 на малой подаче, составляющей 3-12% подачи врезания, затем центру фрезы сообщают движение по окружности радиуса r также на малой подаче до выхода центра фрезы в точку 4, где периферия фрезы уже выходит из контакта с радиусной поверхностью паза. Далее центр фрезы перемещают в точку 5, совпадающую с точкой 2, т.е. в центр радиуса r, а затем выводят фрезу из контакта с заготовкой, перемещая центр фрезы в точку 6, совпадающую с точкой 1.

В предлагаемом способе фрезерования глубоких радиусных пазов окончательное формирование радиусной поверхности паза происходит при движении центра фрезы по окружности с малым радиусом, что позволяет уменьшить угол контакта фрезы с заготовкой на указанном этапе фрезерования в 1,7 - 2 раза по сравнению с известным способом, как это видно из сравнения ϕ1 на фиг. 2 и ϕ2 на фиг. 3, в результате чего резко снижается сила резания и соответственно амплитуда колебаний оправки, исключается подхватывания фрезы, резание происходит более равномерно, чем обеспечивается исключение дефектов в виде поперечных борозд на радиусной поверхности паза, достижение требуемых характеристик шероховатости радиусной поверхности, т.е. повышение качества обрабатываемой радиусной поверхности.

Обработку по линейном участке врезания в предлагаемом способе ведут на большей, чем в известном способе подаче, поскольку возникающие на этом участке траектории вибрации и подхватывание фрезы не влияет на качество радиусной поверхности паза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ фрезерования пазов в тонких стенках заготовок | 1988 |

|

SU1540957A1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| Способ фрезерования плоскостей | 1977 |

|

SU738785A1 |

| Способ фрезерования гладких замкнутых контурных поверхностей деталей | 1983 |

|

SU1168351A1 |

| Устройство для фрезкрования шлицев | 1976 |

|

SU649520A1 |

| Способ фрезерования контурных поверхностей | 1983 |

|

SU1143523A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ ВЫСОКОСКОРОСТНЫМ ФРЕЗЕРОВАНИЕМ | 2012 |

|

RU2544710C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ОЦИЛИНДРОВАННЫХ БРЕВЕН И ПРОФИЛЬНОГО БРУСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2383432C2 |

| Способ обработки | 1987 |

|

SU1484476A1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2210467C2 |

Использование: механическая обработка металлов резанием, обработка радиусных пазов преимущественно на станках с числовым программным управлением. Сущность изобретения: центр фрезы перемещают в направлении увеличения глубины паза по прямой до центра паза. Затем центр фрезы перемещают по окружности с радиусом r=(0,01-0,03)R, где R - радиус паза. Подачу при этом назначают 3 - 12% от подачи при перемещении центра фрезы по прямой. Для обработки берут дисковую фрезу с диаметром, равным 2(R-r). 3 ил.

СПОСОБ ФРЕЗЕРОВАНИЯ глубоких радиусных пазов дисковой фрезой, при котором фрезе сообщают вращение и перемещение с заданной подачей в направлении увеличения глубины паза, отличающийся тем, что фрезе сообщают перемещение в направлении увеличения глубины паза по прямой до совпадения центра фрезы с центром радиусного паза, после чего фрезе сообщают перемещение из условия перемещения ее центра по окружности радиусом r = (0,01 - 0,03)R, где R - радиус паза, с подачей, составляющей 3 - 12% подачи при перемещении в направлении увеличения глубины паза, при этом для обработки берут фрезу радиусом, равным 2R - r.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Барбашов Ф.А | |||

| Фрезерные работы.: М | |||

| Высшая школа, 1986, с.49 | |||

Авторы

Даты

1994-06-30—Публикация

1991-09-19—Подача