ной дугой в среде аргона. Сварочное производство, №2, 1961. с.18-21).

Однако этим способам присущи недостатки, связанные с тем, что снижение плотности тока при относительно большой длине дуги приводит к блужданию дуги, нарушению защиты металла шва и условий кристаллизации металла в сварочной ванне, а при сварке плавящимся электродом приводит к затягиванию короткого замыкания дуги каплей расплавленного электродного металла, Кроме того, указанные способы сварки осуществляются по жесткой программе, что не позволяет учитывать различных возмущений, действующих на систему электрод-дуга-ванна. Указанные недостатки снижают качество сварного соединения. Целью изобретения является повыше- ние качества шва при сварке в различных пространственных положениях, расширение технологических возможностей процес- са, диапазона свариваемых толщин штучными и неплавящимися электродами.

Поставленная цель достигается тем, что в известном способе дуговой сварки плавлением, при котором сварку выполняют с периодическим уменьшением и повышением плотности тока, сварку ведут от управляемых источников преимущественно со штыковыми характеристиками в рабочем диапазоне параметров режима. Для этого предварительно устанавливают граничные величины тока И (0.2-0,5)1ном и 12 (1,1-1,5)ном, где IHOM - номинальный ток дуги, величину которого задают в зависимости от толщины свариваемых деталей и допустимого тока для выбранного электрода. Затем возбуждают дугу и ведут сварку на токе 2- При образовании сварочной ванны заданных размеров, которые определяются условиями удержания жидкого металла в ванне, увеличивают длину дуги до напряжения уставки Ui Ука + К д(1,5-2,5)с1э. При этом ток дуги ступенчато уменьшают до 11 и в течение яремени, равного времени кристаллизации (0,5-0,9) объема металла ванны, снижают напряжение дуги до напряжения уставки Ua Ока + KA(0,1-0,3)d3 путем сокращения длины дуги. Затем ток дуги ступенчато увеличивают до 12 и по мере образования ванны снова увеличивают длину дуги. Процесс повторяют.

1)ка - сумма приэлектродных падений напряжений;

Кд - градиент потенциала столба дуги: - диаметр электрода. При осуществлении процесса сварки на токе ниже И и длине дуги, равной (1,5-2 5)da, уменьшается сечение дуги, снижается ее пространственная устойчивость. Это вызывает нарушение защиты расплавленного металла и ухудшает качество сварного соединения. На токе выше la увеличивается вероятность образования прожогов при

сварке тонкостенных элементов и вытекание металла из ванны при сварке средних и больших толщин в положениях, отличных от нижнего.

При напряжении на дуге более Ui при

неизменном токе увеличивается время пребывания металла шва в расплавленном состоянии. Это способствует выгоранию легирующих элементов и образованию пор, Снижение напряжения на дуге до Uz, что

5 соответствует длине дуги (0,1 -0,3)d3 при токе сварки, равном И, приводит к длительному короткому замыканию, ухудшению условий разрыва перемычки, нарушению процесса сварки и качества шва.

0 Периодические изменение объема расплавленного металла сварочной ванны от 1 до 0,5 за счет изменения тока от И до 2 способствует измельчению структуры металла шва и направлению роста кристаллов.

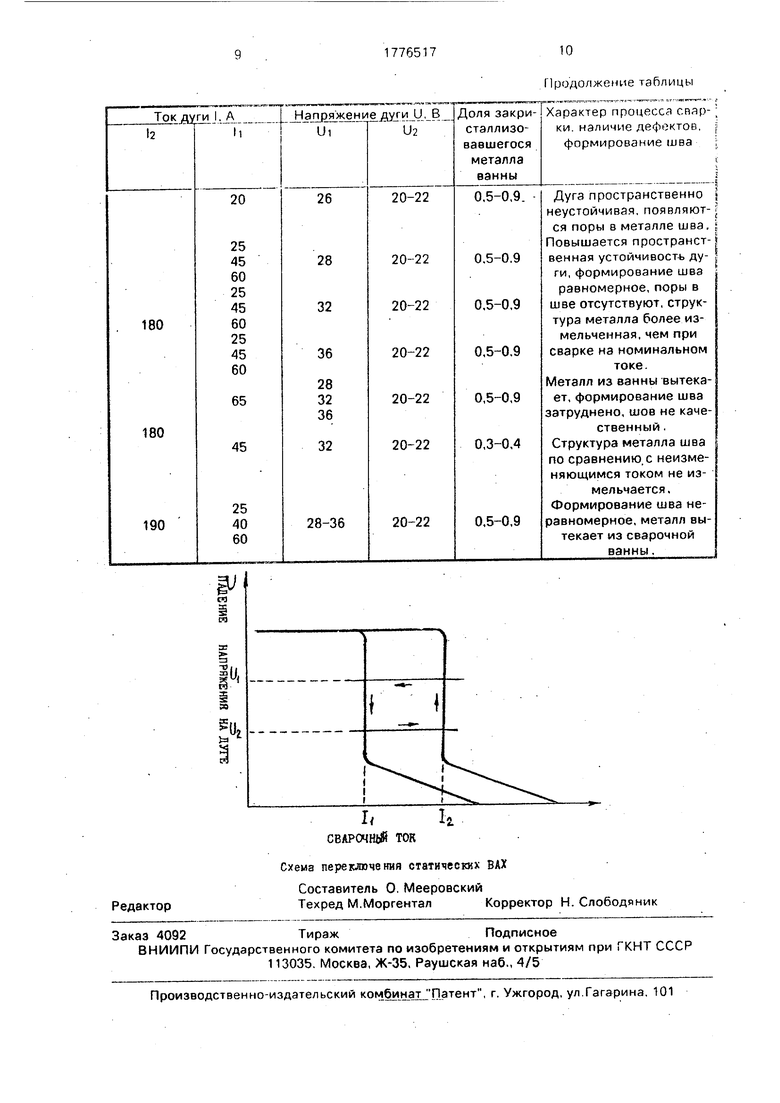

5 На чертеже схематично изображены вольт-амперные характеристики питающей системы: И, 2 граничные значения тока режима сварки: Ui, (Jz - уставки наибольшего и наименьшего напряжения дуги, при ко0 торых производится дискретное изменение тока.

Особенность предлагаемого способа заключается в том, что предварительно устанавливают ток дуги выше номинального.

5 После возбуждения дуги происходит интенсивное проплавление основного металла и рост объема сварочной ванны, Одновременно увеличивают длину дуги при постоянном токе 12. При увеличении длины дуги расши0 ряется зеркало сварочной ванны. Это приводит к снижению удельного давления дуги на ванну, образованию под активным пятном дуги большей прослойки жидкого металла, снижению глубины проплавления с

5 одновременным увеличением зеркала ванны. Это все приводит к улучшению условий удержания металла в ванне. При достижении ванной заданных размеров, которые определяются из условий удержания жидкого

0 металла в ванне в зависимости от пространственного положения при неизменном напряжении дуги Ui, дискретно уменьшают ток дуги до IL Сварочная ванна начинает кристаллизоваться от периферии к центру.

5 Площадь зеркала ванны сокращается и одновременно начинают уменьшать длину дуги при постоянном токе И, что обеспечивает надежную защиту металла ванны. За время кристаллизации 0,5-0,9 объема ванны длину дугового промежутка сокращают до (0,1 0,3)сЬ. При достижении напряжения дуги величины уставки U2 дискретно увеличивают ток дуги от h до 2. Начинается интенсивное плавление металла. Растет объем сварочной ванны. Процесс затем повторяют.

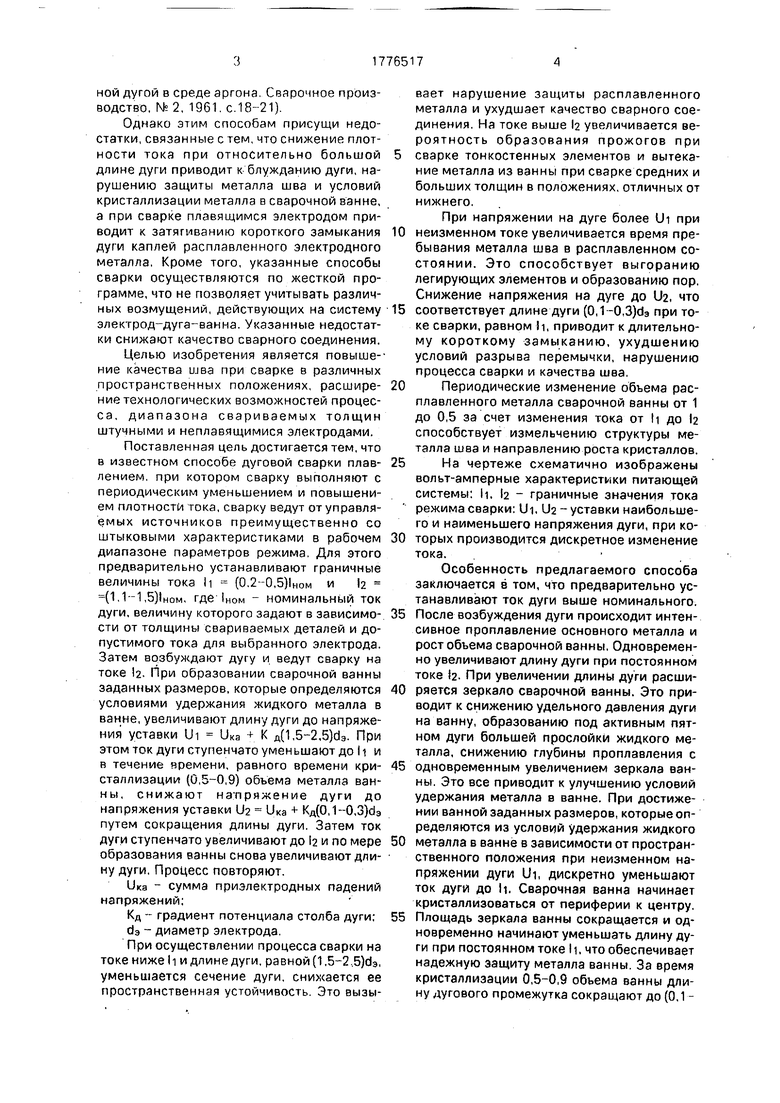

Пример. Проводилась сварка стыковых соединений из стали СтЗ в вертикальном положении штучными электродами УОНИИ13/55 диаметром 3 мм от управляемого инверторного источника питания со штыковыми вольтамперными характеристиками в диапазоне рабочих режимов.

Контроль электрических параметров режима сварки осуществляется по приборам с одновременной записью осциллограмм и синхронной киносъемкой процесса. Размеры шва, формообразование, структуру металла шва оценивали по макро- и микрошлифам поперечных и продольных сечений швов. Наличие пор и несплошно- стей металла шва оценивали визуальным осмотром и ультразвуковым контролем.

Исходные данные и результаты исследований сведены в таблицу.

Использование предложенного спосо- ба сварки плавлением за счет управления теплопередачей и плавлением основного и электродного металлов обеспечивает повышение качества сварного соединения; расширение диапазона свариваемых толщин; возможность сварки в различных пространственных положениях.

Формула изобретения

Способ .дуговой сварки плавлением, при котором сварку выполняют с периоди-

ческим уменьшением и повышением плотности тока, отличающийся тем, что. с целью повышения качества при сварке в различных пространственных положениях и расширения технологических возможностей при сварке от управляемых источников, преимущественно со штыковыми характеристиками в рабочем диапазоне параметров режима, предварительно устанавливают граничные величины тока

11(0,2-0,5)1ном: 12 (1.1-1.5)1„ом.

где IHOM - номинальный ток дуги, значение которого задают в зависимости от толщины свариваемых деталей и допустимого тока для выбранного электрода, затем возбуждают дугу и ведут сварку на токе 12, а при достижении ванной заданных размеров, определяемых из условия удержания жидкого металла в ванне, увеличивают длину дуги до напряжения уставки Ui UKa + Кд(1,5-2,5)d3. а ток дуги ступенчато уменьшают до величины h и в течение времени, равного времени кристаллизации (0,5-0,9) объема металла ванны, снижают напряжение уставки 1)2 UKa + Кд(0,1-0,3) сокращением длины дуги,

где Una - сумма приэлектродных падений напряжения, В;

Кд - градиент потенциала столба дуги. В/мм;

бэ - диаметр электрода, мм, затем процесс повторяют.

Продолжение таблицы

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки магнитоуправляемой дугой | 1990 |

|

SU1817742A3 |

| Способ дуговой сварки | 1984 |

|

SU1165540A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 2011 |

|

RU2475344C1 |

| СПОСОБ МНОГОДУГОВОЙ СВАРКИ ЛИСТОВЫХ СВАРНЫХ ЗАГОТОВОК | 2011 |

|

RU2497644C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069613C1 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1076228A1 |

| Способ дуговой сварки коллекторных крышек теплообменников с паяным пакетом | 1988 |

|

SU1671427A1 |

| Способ получения гарантированного проплавления кромок при автоматической аргонодуговой сварке неплавящимся электродом | 1986 |

|

SU1426720A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2087283C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ДУГОВОЙ СВАРКИ | 1985 |

|

SU1292280A1 |

Использование: для электродуговой сварки металлов и сплавов штучными и неплавящимися электродами деталей различных толщин в различных пространственных положениях. Сущность способа: способ осуществляется с периодическим уменьшением и повышением плотности тока. Для этого сварку ведут от управляемого источника питания преимущественно со штыковой хаМзобретения относится к электродуговой сварке металлов и сплавов штучныг ., и неплавящимися электродами различных толщин в различных пространственных положениях и может быть применено в различ- ных отраслях машиностроения и монтажных работах. В современном производстве сварных конструкций в различных пространственных положениях применяют способы сварки с поперечным и продольным колебаниями конца электрода с целью удержания жидкого металла в ванне без воздействия на источник питания дуги (см. Справочник по сварке под ред. Е.В.Соколова, т.2, М,: Машиностроение. 1961, с.163-

Til

I

Эь

| А.В.Петров, Г.А.Славин | |||

| Автоматическая сварка тонколистовой стали импульсной дугой в среде аргона | |||

| Сварочное производство, №2, 1961, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1992-11-23—Публикация

1991-02-25—Подача