4 ГО

сь

1чЭ

Изобретен11е относится к сварочному произв.одству и может быть использовано, например, при изготовлении сварных труб..

Целью изобретения является достижение максимальной производи- тельности при гарантированном отсутствии дефектов в виде подрезов,

Способ основан на известных положениях о том, что размеры и форма с1варочной ванны определяются тепловыми характеристиками дуги, а движение nJDTOKOB расплавленного металла по фронту плавления и кристаллизации вызвано силовым воздействием дуги на расплав. В процессе сварки размеры подвержены действию неконтролируемых возмущений, связанных с изменением расхода газа, с эрозией элект- рОда, а также с измеиением коэффици- ейтов температуропроводности а и теплопроводности материала, проис- хбдяйщм из-за изменения химического состава материала, а возникновение подрезов обусловлено как размерами сварочной ванны, так и гидродинамиче ккми процессами в. ней.

Таким образом, для компенсации действия на процесс формирования сварного шва всей гаммы возмущений теплового и силового характера,имея с)едства контроля наружной стороны сварочной ванны, необходимо иметь информацию о параметрах теплового поля и силового воздействия дуги.

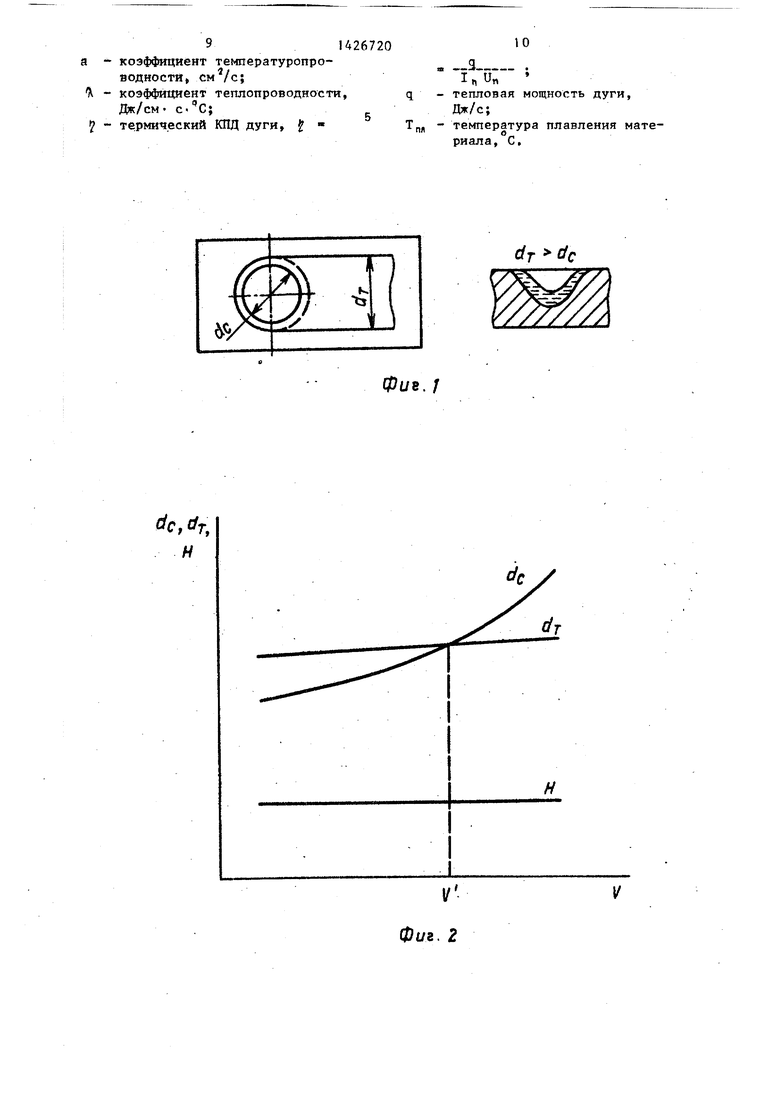

Известно, что эффективное тепловое воздействие дугового разряда ка- р ктеризуется диаметром теплового п$тна d, который практически равен шфрине ванны В. Силовое же воздействие дуги на металл характеризуется диаметром силового пятна d. Извест- HOi что -если за обобщенный критерий принять отношение диаметров 5 то качественное формирование обеспечивается при выполнении условия К (d./df,) При К 1 масса расплава относительно и дуга не в состоянии сущест- деформировать поверхность ванн и нарушить качественное формирование шва. Для исклк чения подрезов принят критерий качества 1.

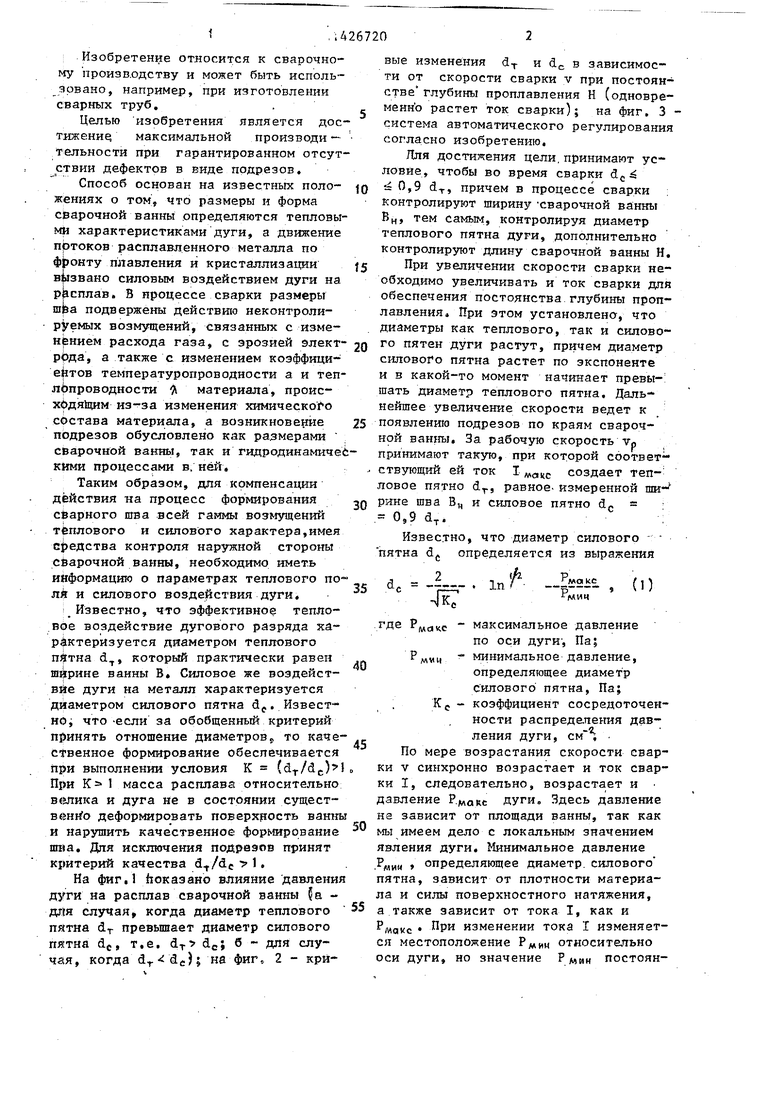

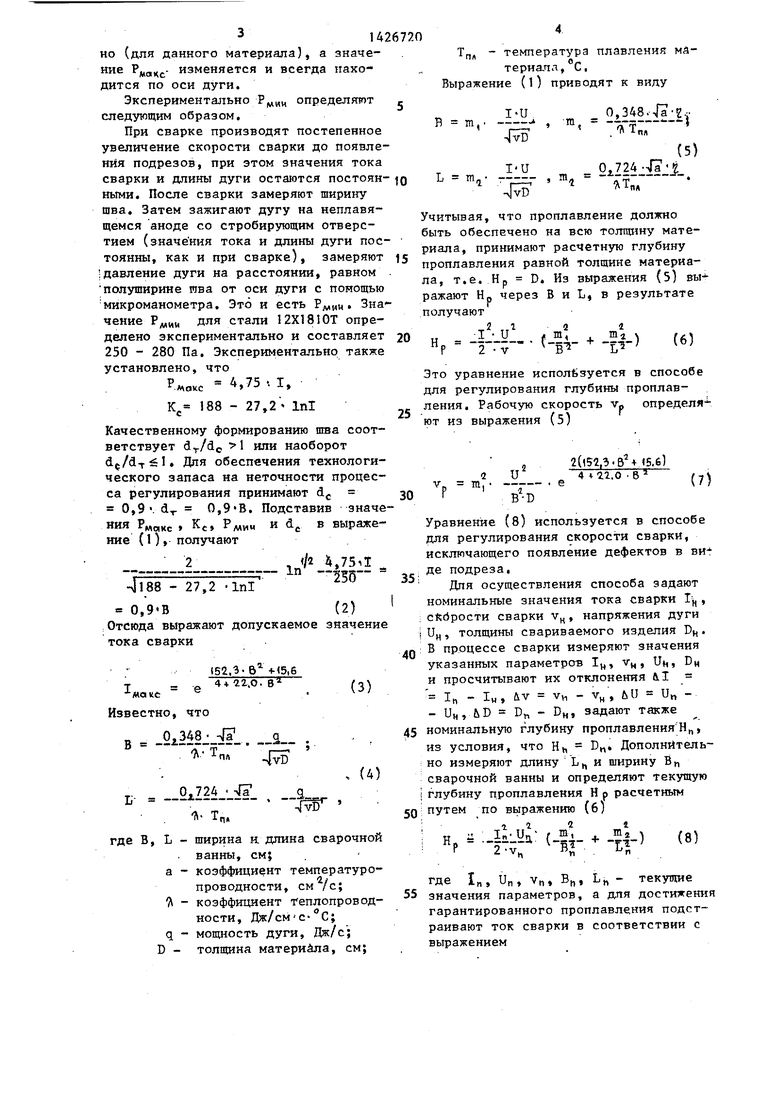

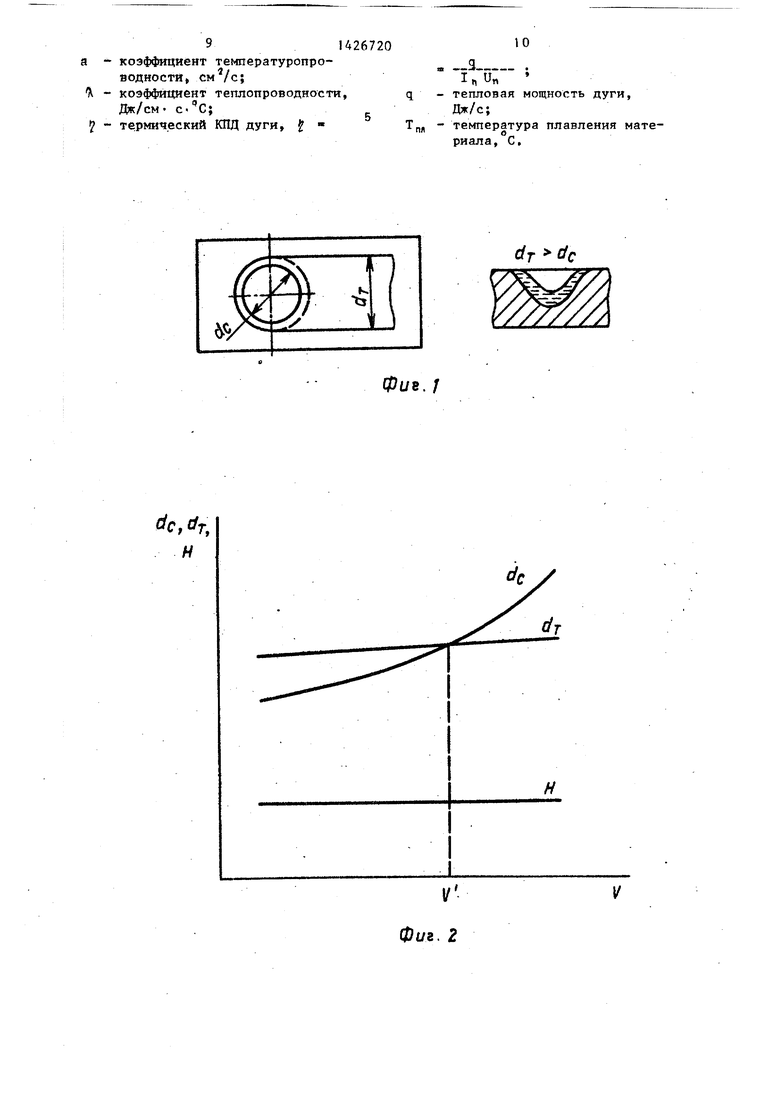

На фиг,1 йоказано влияние давле1ш дуги на расплав сварочной ванны а - для случая, когда диаметр теплового пятна dr превышает диаметр силового пятна dc, т.е. dr dcj 6 для случая, когда ); на фиг. 2 - крй0

5

0

5

0

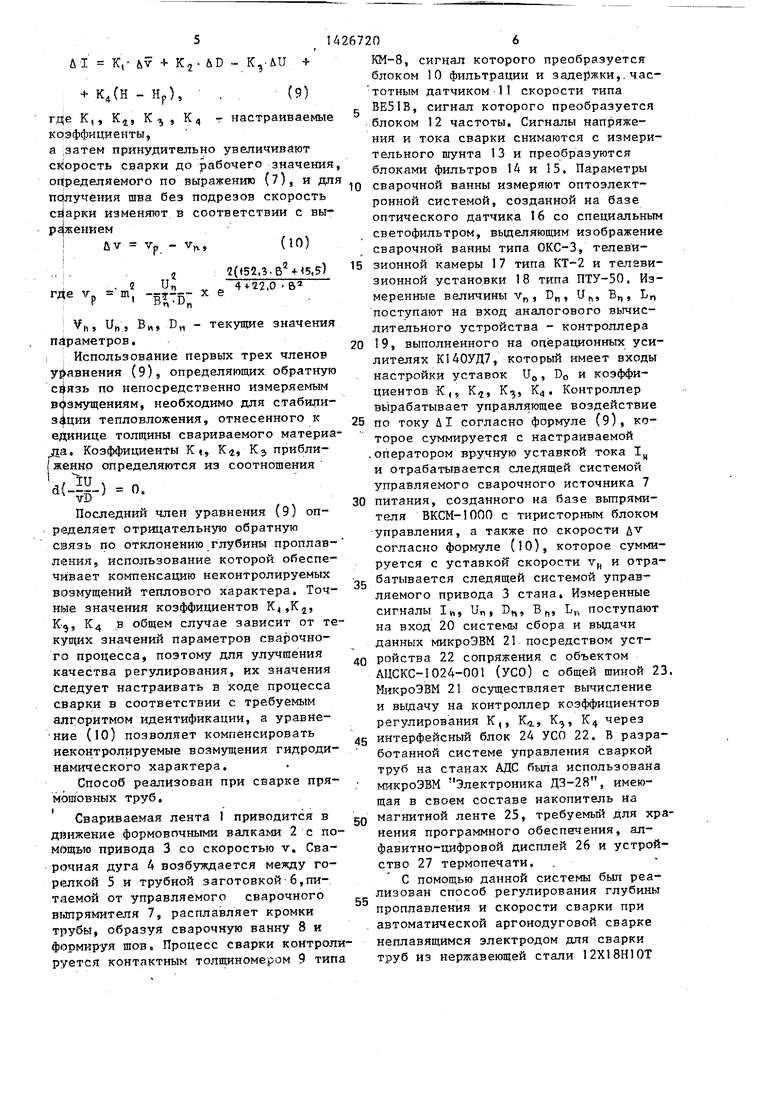

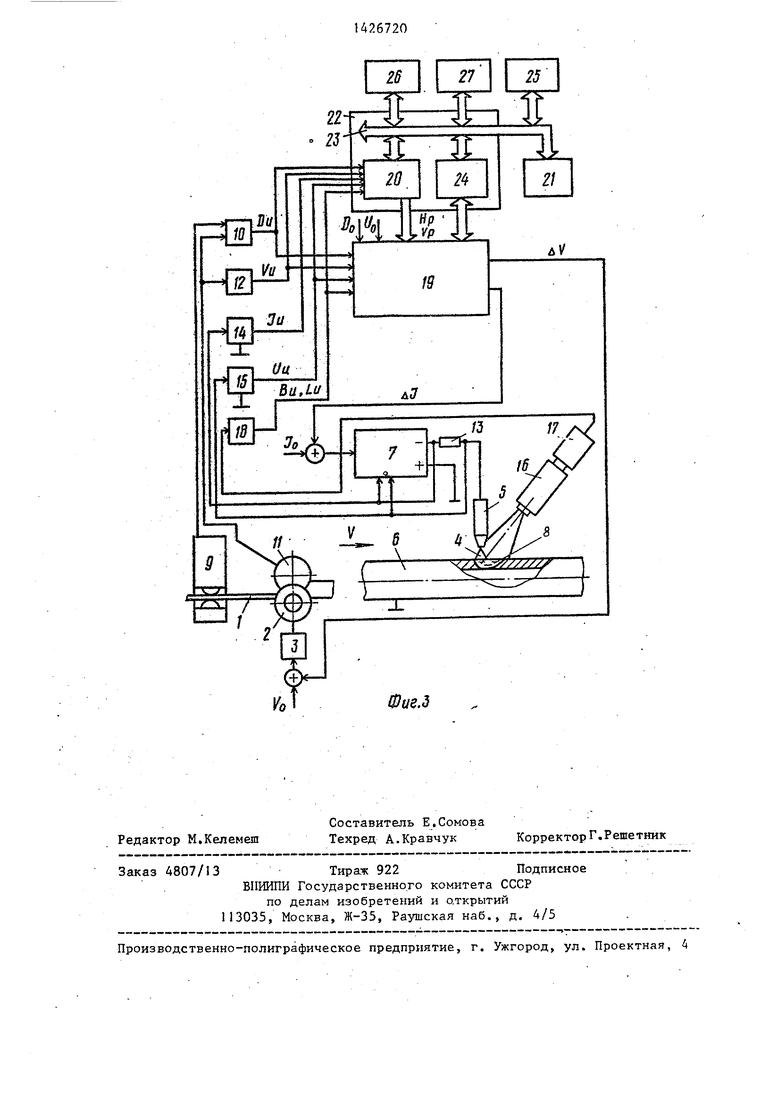

вые изменения d,- и dj. в зависимости от скорости сварки v при постоянстве глубины проплавления Н (одновременно растет ток сварки); на фиг. 3 - система автоматического регулирования соглашено изобретению.

Для достижения цели,принимают условие, чтобы во время сварки d : 0,9 d-, причем в процессе сварки ; контролируют ширину сварочной ванны В„, тем самым, контролируя диаметр теплового пятна дуги, дополнительно контролируют длину сварочной ванны Н.

При увеличении скорости сварки необходимо увеличивать и ток сварки дпя обеспечения постоянства глубины проплавления. При этом установлена, что диаметры как теплового, так и силового пятен дуги растут, причем диаметр силового пятна растет по экспоненте и в какой-то момент начинает превы- шать диаметр теплового пятна. Дальнейшее увеличение скорости ведет к появлению подрезов по краям сварочной ван11ы. За рабочую скорость Тр Принимают такую, при которой сбответ ствующий ей ток I ц создает теп-- ловое пятно равное- измеренной ши- рине шва В„ и силовое пятно d, : , 0,9 d,..:

Известно, что диаметр силового пятна d.

5

d.

Ч L-.

-|кГ

определяется из выражения А. .rj;2i

In

(1)

мич

0

0

5

.где Р

MCJKC

м«и

5

максимальное давление по оси дуги , Па; минимальное- давление, определяющее диаметр силового пятна. Па; К{ - коэффициент сосредоточенности распредет1е1-гая давления дуги, см . По мере возрастания скорости сварки V синхронно возрастает и ток сварки I, следовательно, возрастает и давление Р.лакс ДУГИ. Здесь давление не зависит от площади ванны, так как мы имеем дело с локальным значением явления дуги. Минимальное давление Р„,„ , определяющее диаметр, силового пятна, зависит от плотности материала и силы поверхностного натяжения, а также зависит от тока I, как и макс изменении тока I изменяется местоположение РМИМ относительно оси дуги, но значение Р мин постоян 14

но (для данного материала), а значение Рддацс - изменяется и всегда находится по оси дуги.

Экспериментально определяют следующим образом.

При сварке производят постепенное увеличение скорости сварки до появления подрезов, при этом значения тока сварки и длины дуги остаются постоянными. После сварки замеряют ширину шва. Затем зажигают дугу на неплавящемся аноде со стробирующим отверстием (значения тока и длины дуги постоянны, как и при сварке), замеряют давление дуги на расстоянии, равном полуширине ива от оси дуги с помощью микроманометра. Это и есть Значение ,ц для стали 12X18ЮТ определено экспериментально и составляет 250 - 280 Па. Экспериментально также установлено, что

Рма« .75 -.1. К. 188 - 27,2- Inl

Качественному формированию шва соответствует 1 или наоборот Для обеспечения технологического запаса на неточности процесса регулирования принимают d 0,9V d 0,9 В. Подставив значе

НИН , KC, РМИМ

ние (1), получают 2

-

,

-.1188 - 27,2 -Inl

0,9 В

Отсюда выражают допу тока сварки

- е

152.3.,е

4+ аг.о. в

мвие

Известно, что

4S 2

Т т;г

0,724

-Л- Т

-,fW

п

В, L - ширина R длина сварочной

ванны, см;

а - коэффициент температуропроводности, см /с; Д - коэффициент Теплопроводности, Дж/см С С; q - мощность дуги, Дж/с; D - толщина материала, см;

Тг,, - температура плавления мяTepHanaj C, Выражение (l) приводят к виду

В т.

L тп.

Учитывая, что проплавление должно быть обеспечено на всю толщину материала, принимают расчетную глубину проплавления равной толщине материала, т.е. Нр D. Из выражения (5) выНр

ражают Нр через получают

В и L, в результате

Н

Р

I и д т,

4

mj

(6)

Это уравнение используется в способе для регулирования глубины проплав- Рабочую скорость VP определиления, ют из

выражения

(5)

Р

V. П

U

1(вг,ъ-о 5.б 4 гг.о 6

F

(7)

35

40

Уравнение (8) используется в способе для регулирования скорости сварки, исключающего появление дефектов в ви- де подреза.

Для осуществления способа задают номинальные значения тока сварки T j,, сЛйрости сварки v, напряжения дуги и , толщины свариваемого изделия Ъ. В процессе сварки измеряют значения указанных параметров 1ц, Гц, U,, DM и просчитывают их отклонения &I

1„ - 1„, UV

- V,

н

ли и„ 45

4)

50

- UH, &D В„ - DH, задают также номинальную глубину проплавления Н, из условия, что Н, CH, Дополнительно измеряют длину L, и ширину В, сварочной ванны и определяют текущую глубину проплавления Н р расчетным путем по выражению (б)

Р

:: I

и

2-V,

Д.

1

г И)

(-Ц1

Ша л -Ц-)

(8)

где 1„, и„, УП, В

h

L« текущие

значения параметров, а дпя достижения гарантированного проплавления подстраивают ток сварки в соответствии с выражением

U-I к,- &v + Kj- &D - К,.Д.и «

-t- KjH - Hp),

(9)

К

где К,, Kj, к , К, - настраиваемые коэффициенты,

а ;затем принудительно увеличивают скорость сварки до рабочего значения, ог ределяемого по выражению (7), и для пфучения шва без подрезов скорость сЦарки изменяют в соответствии с вы- р жением

V.. (10)

142672П6

КМ-8, сигнал которого преобразуется блоком 10 фильтрации и задержки,, час- тотным датчиком 1I скорости типа g ВЕЗ 1В, сигнал которого преобразуется

UV VP п

блоком 12 частоты. Сигналы напряжения и тока сварки снимаются с измерительного шунта 13 и преобразуются блоками фильтров 14 и 15, Параметры

10 сварочной ванны измеряют оптоэлект- ронной системой, созданной на базе оптического датчика 16 со специальным светофильтром, выделяющим изображение сварочной ванны типа ОКС-3, телевигде v- - m

и

2052.3-б -US,5) . ,0 В

Р

UH

)ц, В„ - текущие значения

и и 5 Si параметров,

; Использование первых трех членов уравнения (9), определяющих обратную по непосредственно измеряемым возмущениям, необходимо для стабили- зфдии тепловложения, отнесенного к единице толщины свариваемого материа да« Коэффициенты К«, К, Kj прибли- I женнр определяются из соотношения

.(-1-)..

Последний член уравнения (9) определяет отрицательную обратную связь по отклонению глубины проплавЛИНИЯ, использование которой обеспечивает компенсацию неконтролируемых возмущений тепловото характера. Точные значения коэффициентов K,Kj5 K.

9

К4 в общем случае зависит от текущих значений параметров сварочного процесса, поэтому для улучшения качества регулирования, их значения следует настраивать в ходе процесса сварки в соответствии с требуемым алг.оритмом идентификации, а уравнение (Ю) позволяет компенсировать неконтролируемые возмущения гидродинамического характера.

Способ реализован при сварке пря- мошовных труб.

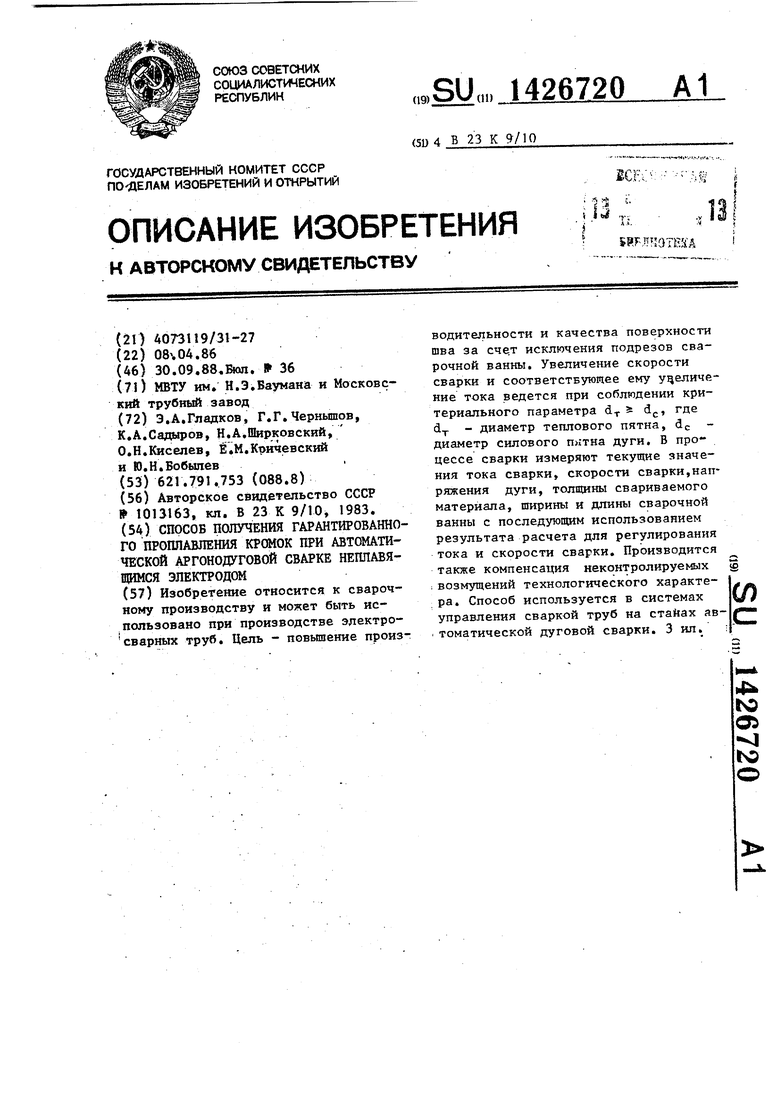

Свариваемая лента 1 приводится в движение формовочными валками 2 с помощью привода 3 со скоростью v. Сварочная дуга 4 возбуждается между го- р(глкой 5 и трубной заготовкой 6,питаемой от управляемого сварочного вьтрямителя 7, расплаэвляет кромки трубы, образуя сварочную ванну 8 и формируя шов. Процесс сварки контролруется контактным толщиномером 9 тип

КМ-8, сигнал которого преобразуется блоком 10 фильтрации и задержки,, час- тотным датчиком 1I скорости типа g ВЕЗ 1В, сигнал которого преобразуется

блоком 12 частоты. Сигналы напряжения и тока сварки снимаются с измерительного шунта 13 и преобразуются блоками фильтров 14 и 15, Параметры

0 сварочной ванны измеряют оптоэлект- ронной системой, созданной на базе оптического датчика 16 со специальным светофильтром, выделяющим изображение сварочной ванны типа ОКС-3, телеви5 зионной камеры 17 типа КТ-2 и телевизионной установки 18 типа ПТУ-50. Измеренные величины VP , Б„ , Uf,, Б„, Ln поступают на вход аналогового вычислительного устройства - контроллера

0 19, выполненного на операционных усилителях К140УД7, который имеет входы . настройки уставок U,, DO и коэффициентов К, Kj, K., К4. Контроллер вь1рабатывает управляющее воздействие

5 по току ul согласно формуле (9), которое суммируется с настраиваемой .оператором вручную уставкой тока I..

Ч

и отрабатывается следящей системой управляемого сварочного источника 7 0 питания, созданного на базе вьтрями- теля ВКСМ-1000 с тиристорным блоком управления, а также по скорости ДУ согласно формуле (Ю), которое суммируется с уставкой скорости v и отрае батывается следящей системой управляемого привода 3 стана, Измеренные сигналы 1„, и„, D,, Б ,, L,-, поступают на вход 20 системы сбора и вьщачи данных микроэвм 21. посредством уст- 0 ройства 22 сопряжения с объектом

АЦСКС-1024-00Г (УСО) с общей шиной 23. Микроэвм 21 осуществляет вычисление и вьщачу на контроллер коэффициентов регулирования К,, К, К,, К через 5 интерфейсный блок 24 УСО 22. В разработанной системе управления сваркой труб на станах АДС бьта использована микроэвм Электроника ДЗ-28, имеющая в своем составе накопитель на магнитной ленте 25, требуемьй для хранения программного обеспечения, алфавитно-цифровой дисплей 26 и устройство 27 термопечати.

С помощью данной системы был реализован способ регулирования глубины проплавления и скорости сварки при автоматической аргонодуговой сварке неплавящимся электродом для сварки труб из нержавеющей стали 12Х18Н10Т

0

5

диаметром 3,8 см с толщиной стенки 0,2 см на стане АДС 10-60,

Для базовой скорости - 2 м/мин (3,33 см/с) - бьти рассчитаны геометрические размеры сварочной ванны по выражению (1) ки

-Х 0,33 Дж/см С.С, Ч 0,5, Т„ , I 400 А, и 20 В. Ширина сварочной ванны равна 0,91 см, а длина - 1,87 см, были измерены текущие значения геометрических размедля процесса свар- с характеристиками: а 0,07 см /с

дополнительно контролируют параметры сварочной ванны, косвенно характеризующие глубину проплавления, определяют текущее значение глубины проп- лавления расчетным путем и сравнивают его с измеренным значением, а алгебраическую сумму всех сигналов рассогласования используют для под- 0 стройки сварочного тока под новые условия, отличающийся тем, что, с целью достижения максимальной производительности при гарантированном отсутствии дефектов в виде подрезов за счет поддержания в течение всего процесса сварки диаметра теплового пятна дуги d большем, чем диаметр силового пятна дуги d,« в процессе сварки дополнительно измеряют текущие значения ширины В и длины Ьц сварочной ванны, просчитьтвают максимально допустимое значение тока сварки IMOKC при котором d равен

15

20

В

h

25

е

d 0,9 d

157.3-6 .&

44 гго в;

1«акс

И предельно дованны составила 0,9 см, а длина - 1,9 см (совпадают с расчетными значениями). Для ширины сварочной ванны 0,9 см бьт рассчитан допускаемый сварочный ток по формуле (З), он равняется примерно 580 А, а по формуле (7) - рабочая скорость Vp 6,65 см/с, т.е. около 4 м/мин. Это свидетельствует о том, что скорость сварки можно повысить в 2 раза беэ- потери качества. Сварка проводилась на скорости 4 м/мин, токе 580 А, напряжении дуги 20 В. Система обеспечивала бес- перебойную работу сварочного обору- дования в течение одной смены (8ч) с перерывом 45 мин, связанный с пере- ЗО лавление заточкой электрода. В процессе сварки производилась адаптация настраиваемых, коэффициентов в соответствии с одношаговым алгоритмом идентификации.

Использование предлагаемого способа сварки обеспечивает компенсацию действия на процесс измеряемых и неконтролируемых технологических возмущений, что позволяет без потери каче- дд где К, - К4 - коэффициенты регулиро- ства повысить производительность про пустимую скорость сварки Vp, обеспечивающую при данном токе полное проп7 и

Р

m

Move

после

чего скорость сварки принудительно увеличивают до величины Vp по закону и осуществляют подстUV

Р 35

ройку тока в соответствии- с выражением

UI K,&v + KjAD - Kj&n - - К(Н - Нр),

вания, приближенно определяемые из соотношения d() О и подстраицесса в 2 раза.

Формула изобретения

Способ получения гарантированного проплавления кромок при автоматической аргонодуговой сварке неплавящимся электродом преимущественно при сварке продольных стыков труб, при котором задают номинальные параметры режима: ток сварки 1ц, напряжение дуги U|,, скорость сварки Vp и номинальную толщину кромок DH, контролируют их в процессе сварки и вычисляют отклонения от номинального значения, кроме того, задают глубину проплавления HH, соответствующую номинальной толщине свариваемых кромок.

дополнительно контролируют параметры сварочной ванны, косвенно характеризующие глубину проплавления, определяют текущее значение глубины проп- лавления расчетным путем и сравнивают его с измеренным значением, а алгебраическую сумму всех сигналов рассогласования используют для под- стройки сварочного тока под новые условия, отличающийся тем, что, с целью достижения максимальной производительности при гарантированном отсутствии дефектов в виде подрезов за счет поддержания в течение всего процесса сварки диаметра теплового пятна дуги d большем, чем диаметр силового пятна дуги d,« в процессе сварки дополнительно измеряют текущие значения ширины В и длины Ьц сварочной ванны, просчитьтвают максимально допустимое значение тока сварки IMOKC при котором d равен

В

h

е

d 0,9 d

157.3-6 .&

44 гго в;

1«акс

И предельно долавление

скорость сварки Vp, обеспепри данном токе полное проп7 и

Р

m

Move

после

ЗО лавление

дд где К, - К4 - коэффициенты регулиро-

чего скорость сварки принудительно увеличивают до величины Vp по закону и осуществляют подстUV

Р 35

ройку тока в соответствии- с выражением

К, - К4 - коэффициенты ре

UI K,&v + KjAD - Kj&n - - К(Н - Нр),

где К, - К4 - коэффициенты регулиро-

вания, приближенно определяемые из соотношения d() О и подстраи45

ваемые в ходе процесса в соответствии с требуемым алгоритмом идентифн- ;кации, при этом Нр определяют из выражения

Н

0

J-n un / mi

- Bh

).

Iih

где

-п

и

и §

Vn, БП - текущие (измеренные) значения параметров

.а,

0,348 лП 2

ПА

ГО,

0,724 4a Z .

TT;,

коэффициент температуропро1426720

водности,

коэффициент теплопроводности,

Дж/см- с. С;

термический КПД дуги,

10

I п и«

тепловая мощность дуги, Дж/с;

TeNmepaTypa плавления материала, С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ | 1995 |

|

RU2086371C1 |

| Способ регулирования глубины проплавления при автоматической сварке | 2017 |

|

RU2676935C1 |

| Способ регулирования глубины проплавления при автоматической аргонодуговой сварке неплавящимся электродом без присадочной проволоки | 1983 |

|

SU1123803A1 |

| Способ регулирования максимальной ширины сварочной ванны при автоматической сварке | 2016 |

|

RU2650461C1 |

| Способ сварки стабилизированной дугой | 1986 |

|

SU1431193A1 |

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 2015 |

|

RU2613255C1 |

| СПОСОБ МНОГОДУГОВОЙ СВАРКИ ЛИСТОВЫХ СВАРНЫХ ЗАГОТОВОК | 2011 |

|

RU2497644C2 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| Способ сварки магнитоуправляемой дугой | 1990 |

|

SU1817742A3 |

Изобретение относится к сварочному производству и может быть использовано при производстве эдектро сварных труб. Цель - повышение производительности и качества поверхности шва за счет исключения подрезов сварочной ванны. Увеличение скорости сварки и соответствующее ему у еличе- ние тока ведется при соблюдении критериального параметра d,., где d - диаметр теплового пятна, dc диаметр силового пятна дуги, В процессе сварки измеряют текущие значения тока сварки, скорости сварки,напряжения дуги, толщины свариваемого материала, ширины и длины сварочной ванны с последующим использованием результата расчета для регулирования тока и скорости сварки. Производится также компенсация неконтролируемых ; возмущений технологического характера. Способ используется в системах управления сваркой труб на стайах ав томатической дуговой сварки. 3 ил. ; 55 (Л

(с,с/т, Н

dr tfc

Фив. 1

I/ Фаг. 2

Фиг.д

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 1982 |

|

SU1013163A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-30—Публикация

1986-04-08—Подача