Изобретение относится к области пиро- - техники, касается термической обработки сварных кольцевых швов трубопроводов и может найти применение для термообработки сварных соединений различных металлических конструкций, а также для подогрева их перед сваркой.

Состав термитной смеси при своем действии должен обеспечивать надежное снятие остаточных послесварочных напряжений кольцевых сварных швов тру- бопррводов не менее, чем на 70-80% от исходного, формоваться в изделия, которые можно удобно монтировать на криволинейной поверхности (трубопроводов), обеспе чивая при этом плотное прилегание заряда к поверхности термообрабатывэемого участка, образовывать при своем сгорании твердые нерастекающиеся шлаки, надежно воспламеняться от штатных средств воспламенения и др.

Известен состав термитной смеси на ос- нове силиконового каучука (заявка № 4494554. кл. 3 23 К 23/00 от 18.10.88). Из данной термитной смеси можно готовить гибкие экзотермические устройства ленточной формы типа экзо-енил, которые можно монтировать на трубопроводе.

К недостаткам указанных смесей на силиконовых каучуках можно отнести то, что они имеют высокую теплоту образования (1500 ккал/кг), вследствие чего составы нз их основе имеют низкую калорийность. Этот факт, в свою очередь, приводит к тому, что для снятия остаточного напряжения сварного шва трубопровода потребуется значительное количество экзотермического материала.

Известна термитная экзотермическая смесь для термообработки сварных кольцевых швов трубопроводов, включающая (мас.%), 19,4 алюминиевого порошка, 8,6 Фенольной смолы. 34 красного оксида железа, 1,7 криолита и 36,3 измельченного огнеупорного кирпича. После приготовления указанная смесь наносится на поверхность гибкого подкладочного материала и формуется под давлением в экзотермический зг- ряд, имеющий серию канавок V-образной формы. Полученный гибкий экзотермический мат, состоящий из гибкого подкладочного материала и твердою заряда, удобен в

сл С

VI

VI

О СЛ

го кэ

эксплуатации и достаточно просто монтируется на поверхности трубопровода, Использование гибкого экзотермического мата для термообработки кольцевых сварных швов трубопроводов позволяет снять уровень остаточных напряжений на 70-80% от исходного.

К недостаткам известного состава можно отнести то, что он, во-первых, трудно воспламеняется (температура воспламенения более 1300°С), во-вторых, имеет низкую калорийность (ниже 0,5 ккал/г), что потребует значительного расхода экзотермического заряда для снятия остаточных напряжений до требуемого уровня, в-третьих, изготовление гибких экзотермических матов на его основе весьма сложно в технологическом плане.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является промышленно выпускаемый термитный состав, включающий 76% железной окалины, 24% порошкообразного магния и 14% св. 100% лака НЦ-551 (см. например, ГОСТ 18493-79). Из данного состава можно изготовить гибкие экзотермические маты (технология описана в пат. США № 3751308,1971). Указанный состав имеет высокую калорийность (0,6 ккал/г) и температуру горения (2100°С) и позволяет эффективно проводить термообработку кольцевых сварных соединений трубопроводов.

К недостаткам указанного состава можно отнести то, что он имеет высокую температуру воспламенения (более 1200°С), не высокую скорость горения (1,8 мм/л), что скажется на времени проведения процесса термообработки, повышенную плотность (1,6-2,0 г/см3): при строго определенных геометрических размерах гибких экзотермических матов для снятия остаточного напряжения потребуется повышенный расход термосмеси. Снижение плотности твердогоэкзотермического заряда, нанесенного на гибкую подкладку, менее 1,6 г/см исключает возможность изготовления экзотермического мата, так как он (экзотермический заряд) будет иметь крайне низкие физико-механические характеристики.

Целью изобретения является снижение времени термообработки, расхода экзотермического заряда и сохранения уровня снятия остаточных сварочных напряжений при использовании заряда в виде гибкого мата с основой из стеклоткани.

Поставленная цель достигается тем, что состав термитной смеси, содержащий магниевый порошок, железную окалину и связующее при использовании заряда в виде гибкого мата с основой из стеклоткани, содержит в качестве связующего бутадиен- нитрильный каучук при избранном

соотношении входящих в состав компонентов.

Из состава термитной смеси готовили гибкие экзотермические маты следующим образом. Предварительно приготовленная

0 термитная смесь, содержащая легколетучий растворитель каучука, заливалась в противень определенной формы и геометрических размеров, поверхность которого покрыта гибким подкладочным материалом,

5 с последующей ее сушкой.

По указанной технологии были изготовлены гибкие экзотермические маты, представляющие собой плоские пластинки размером 1500x200x10 мм и состоящие из

0 экзотермического заряда, нанесенного на гибкий подкладочный материал.

В качестве основного окислителя в составе термитной смеси применяли железную окалину (ОСТ 84-234-87). Магниевый

5 порошок марки МПФ-1 (ГОСТ 6001-79) является основным горючим. В качестве связующего использовали бутадиеннит- рильный каучук марки СКН-40Т (ГОСТ 7738-79). Бутадиеннитрильный каучук пол0 учают эмульсионной полимеризацией бута- диен-1,3 и акрилонитрила. Применяемый для изготовления зарядов каучук марки СКН-40Т содержит 40% акрилонитрила, является жестким каучуком (жесткость

5 6-12 Н), имеет плотность 0,986 г/см3 (при 25°С), мол.м. 200000-300000 у.е. Каучук растворяется в кетонах, ароматических и хлорированных углеводородах, сложных эфирах.

0 В качествегибкого подкладочного материала использовали стеклоткань марки Т- 10 (ГОСТ 19770-73). Определение эффективности действия, выполненного в виде гибкого мата с основой из стеклоткани,

5 состава термитной смеси проводили в процессе термообработки кольцевых сварных стыков, сваренных из труб 57x10 мм по технологической инструкции В СН-154-83. Для этих целей экзотермический мат наклады0 вался в несколько слоев в зависимости от требуемой массы на сварное соединение. Полученную сборку закрывали слоем высокотемпературной изоляции (каолиновая вата) и фиксировали на трубе в нескольких

5 местах при помощи лроаолоки. Воспламенение экзотермического заряда осуществляли при помощи термитных спичек. После окончания нагрева остатки сгоревшей смеси удаляли со сварного соединения путем зачистки.

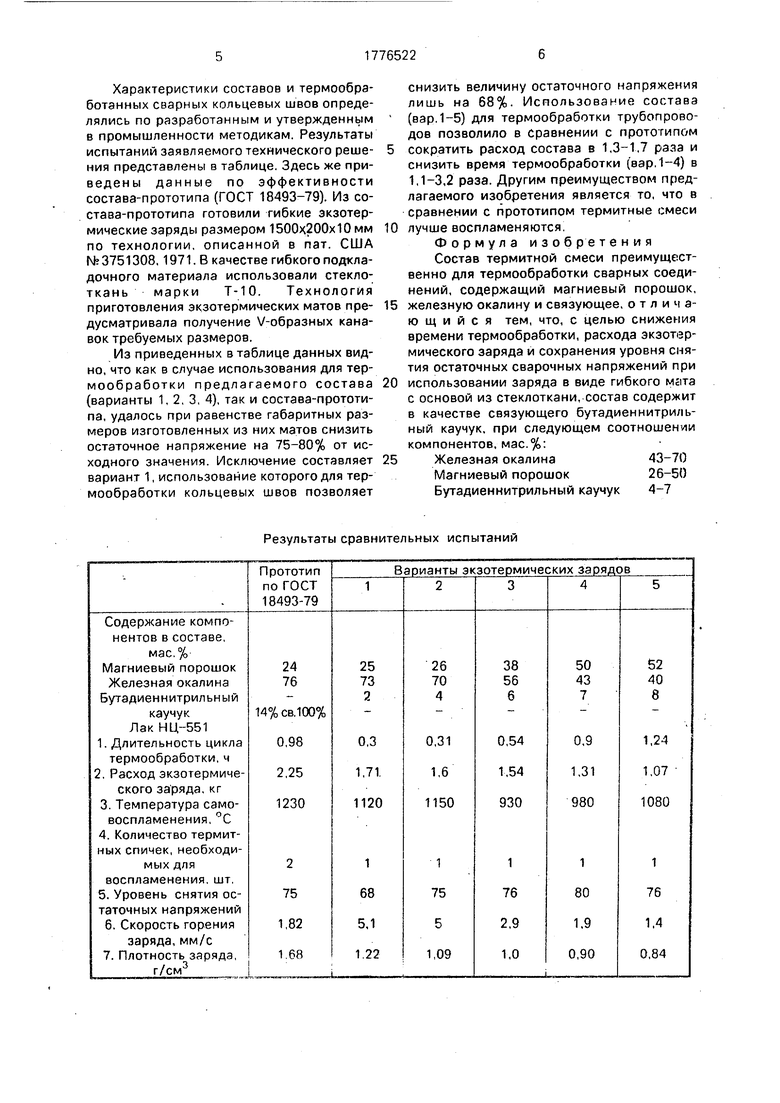

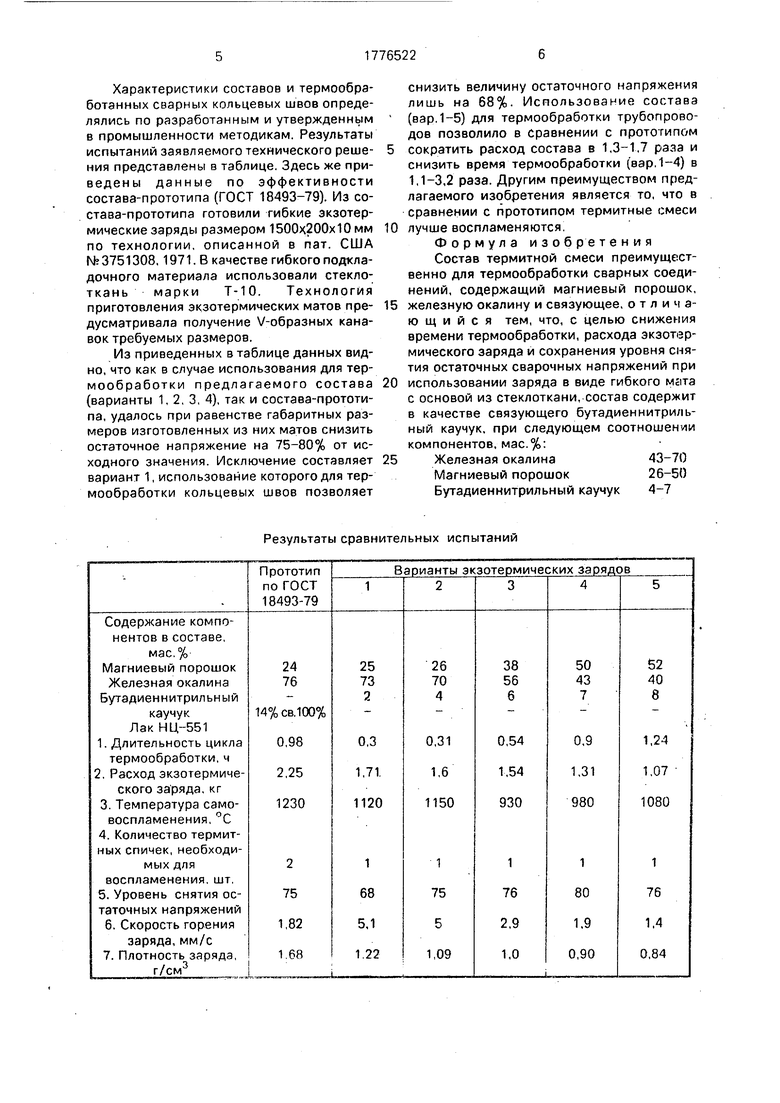

Характеристики составов и термообра- ботанных сварных кольцевых швов определялись по разработанным и утвержденным в промышленности методикам. Результаты испытаний заявляемого технического реше- ния представлены в таблице. Здесь же при- ведены данные по эффективности состава-прототипа (ГОСТ 18493-79). Из состава-прототипа готовили гибкие экзотермические заряды размером 1500х200х 10 мм по технологии, описанной в пат. США №3751308,1971. В качестве гибкого подкладочного материала использовали стеклоткань марки Т-10. Технология приготовления экзотермических матов пре- дусматривала получение V-образных канавок требуемых размеров.

Из приведенных в таблице данных видно, что как в случае использования для термообработки предлагаемого состава (варианты 1, 2, 3, 4), так и состава-прототипа, удалось при равенстве габаритных размеров изготовленных из них матов снизить остаточное напряжение на 75-80% от исходного значения. Исключение составляет вариант 1, использование которого для термообработки кольцевых швов позволяет

снизить величину остаточного напряжения лишь на 68%. Использование состава (вар. 1-5) для термообработки трубопроводов позволило в Сравнении с прототипом сократить расход состава в 1,3-1,7 раза и снизить время термообработки (вар, 1-4) в 1,1-3,2 раза. Другим преимуществом предлагаемого изобретения является то, что в сравнении с прототипом термитные смеси лучше воспламеняются.

Формула изобретения Состав термитной смеси преимущественно для термообработки сварных соединений, содержащий магниевый порошок, железную окалину и связующее, отличающийся тем, что, с целью снижения времени термообработки, расхода экзотермического заряда и сохранения уровня снятия остаточных сварочных напряжений при использовании заряда в виде гибкого мата с основой из стеклоткани, состав содержит в качестве связующего бутадиеннитриль- ный каучук, при следующем соотношении компонентов, мас.%:

Железная окалина43-70

Магниевый порошок26-50

Бутадиеннитрильный каучук 4-7

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав термитной смеси | 1983 |

|

SU1180212A1 |

| СПОСОБ РАЗРУШЕНИЯ ТВЕРДЫХ ТЕЛ | 2011 |

|

RU2457328C1 |

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ЗАРЯДОВ ТЕПЛОВОГО РАЗРУШЕНИЯ ТВЕРДЫХ ТЕЛ | 2016 |

|

RU2622127C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИРОТЕХНИЧЕСКИХ ЗАРЯДОВ И ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ЗАРЯДОВ ТЕПЛОВОГО РАЗРУШЕНИЯ ТВЕРДЫХ ТЕЛ | 2014 |

|

RU2559240C1 |

| Состав термитной смеси | 2024 |

|

RU2833638C1 |

| Состав экзотермической смеси | 1988 |

|

SU1558610A1 |

| Состав термитной смеси | 1991 |

|

SU1779514A1 |

| Состав термитной смеси для сварки чугуна | 1978 |

|

SU747657A1 |

| Способ приготовления алюминотермитной смеси для сварки рельсов методом промежуточного литья и алюминотермитная смесь, изготовленная этим способом | 2024 |

|

RU2835060C1 |

Использование: состав термитной смеси, применяемой для изготовления гибкого экзотермического мата для термообработки сварных соединений. Мат состоит из подкладочного материала и термитной смеси, нанесенной на подкладочный материал и содержащей порошок магния, железную окалину и связующее. Подкладочный материал выполнен из стеклоткани. Термитная смесь содержит 43-70 was.. % железной окалины. 26-50 мас.% порошка магния и 4-7 мас.% бутадиеннитрильного каучука в качестве связующего. 1 табл.

Результаты сравнительных испытаний

| Авторское свидетельство СССР № 1575458, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-23—Публикация

1990-07-09—Подача