Изобретение относится к разработке и производству изделий Для сварки проводов и касается термитного состава,

Термитные составы должны обеспечивать надежное сваривание проводов, образовывать при своем сгорании твердые легко раскалывающиеся шлаки, иметь высокие эксплуатационные характеристики: надежно воспламеняться от штатных средств инициирования, например термитных спичек, формоваться в изделия с требуемыми физико-механическими характеристиками.

К недостаткам данного состава можно отнести прежде всего то, что он имеет высокую температуру воспламенения (более 1300°С), образует при своем горении жидкие растекающие шлаки, что значительно снижает качество свариваемых деталей и создает неудобства при сварке

Для повышения качества сварных соединений в термитные составы на основе алюминия и железной окэпины вводят различные добавки. Так, известен состав термитной смеси, включающий 65-75% алюминия, 15-25% железной окалины, 12-15% графита, а также термитный состав, состоящий из 30-40% алюминия, 45-55% железной окалины, 1,5-3% соды и кварцевого песка.

В процессе эксплуатации указанных составов для сварки проводов установлено, что они трудно воспламеняются и не обеспечивают образования при своем горении твердых нерастекаюа хся шлаков, а также плохо уплотняются и не обеспечивают надежного сваривания проводов.

Известна термитная смесь для сварки проводов, в которых алюминий частично или полностью заменен на магний Образующиеся при горении шлаки являются твердыми и не растекаются. Это обеспечивает концентрацию развивающегося тепла на месте сварного стыка проводов и высокую надежность сварки изделий К недостаткам

VJ

х| О СЛ

составов данного типа можно отнести то. что они плохо уплотняются Сформованные из них пироэлементы разрушаются, трескаются, что является недопустимым.

Известен промышленно выпускаемый термитный состав для сварки проводов, включающий 76% железной окалины, 24% порошкообразного магния и 14% свыше 100% лака НЦ-551, представляющего собой раствор коллоксилина в смеси органических растворителей, являющихся токсичными и легко воспламеняемыми (ГОСТ 18493-79).

К недостаткам промышленного состава можно отнести то, что он трудно воспламеняется (температура воспламенения более 1200°С).

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемому является термитная смесь, включающая 40-60% железной окалины, 15-25% магния марки МПФ-1, 10-37% магнезита обожженного и 5-8% натриевого жидкого стекла в виде 12%-ного водного раствора.

К недостаткам состава-прототипа можно отнести то, что он трудно воспламеняется (температура воспламенения более 1200°С), не обеспечивает надежной сварки одножильных стальных и многожильных сталеалюминиевых и алюминиевых проводов, плохо формуется, вследствие чего приготовленные из него изделия имеют низкие физико-механические характеристики (разрушаются при транспортировке и эксплуатации.

Целью изобретения является повышение прочности сварных соединений и улучшение эксплуатационных свойств за счет улучшения воспламеняемости и формуемо- сти состава.

Поставленная цель достигается тем, что термитный состав, содержащий железную окалину, магний и натриевое жидкое стекло, дополнительно содержит политетрафторэтилен при выбранном соотношении входящих в состав компонентов (в % мае.).

Использование втермитном составе политетрафторэтилена совместно с магнием, железной окалиной и натриевым жидким стеклом при выбранном соотношении компонентов придает ему новые свойства, а именно: повышение прочности сварных соединений, улучшение эксплуатационных характеристик за счет улучшения воспламеняемости и формуемости состава.

В предлагаемом техническом решении в качестве окислителя использован порошок железной окалины (ОСТ 84-2341-87).

Магниевый порошок марки МПФ-1 (ГОСТ 6001-79) является горючим. В качестве связующего использован силикатный клей (ТУ 6-15-433-75), являющийся водным раствором натриевого жидкого стекла с силикатным модулем 2,7-3,4 и плотностью 1,36-1,45 г/см . В качестве добавки содержит политетрафторэтилен марки Ф-4 (ГОСТ 10007-80),

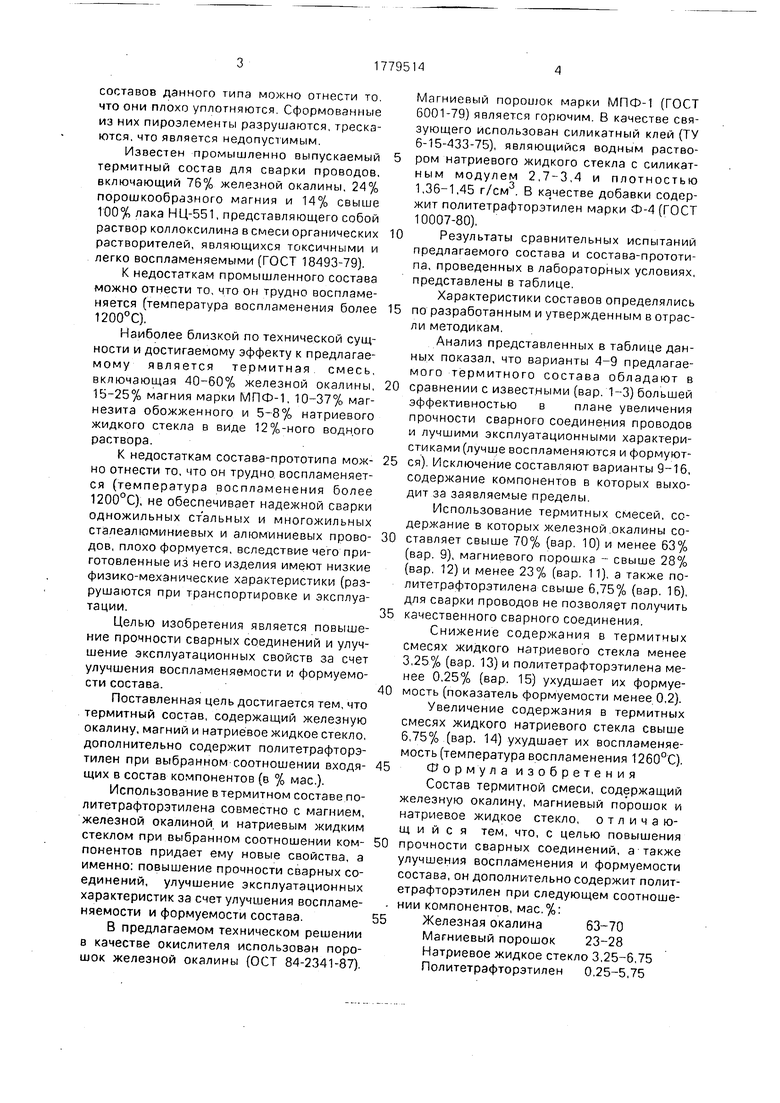

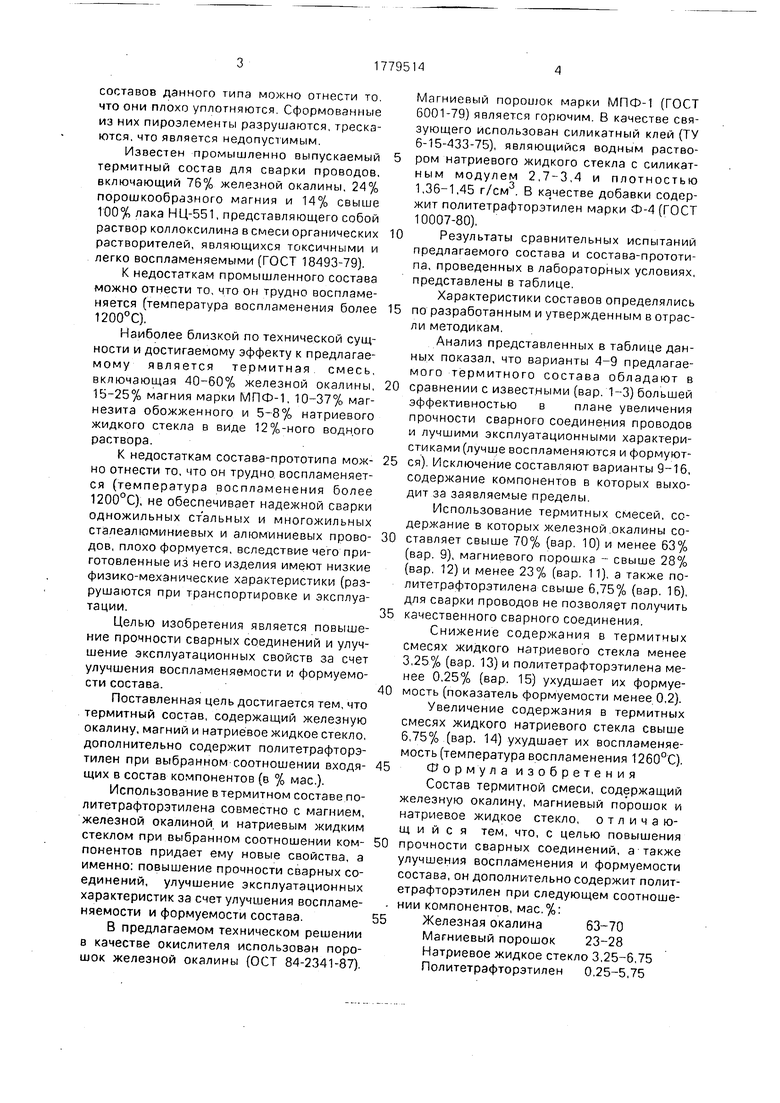

Результаты сравнительных испытаний

предлагаемого состава и состава-прототипа, проведенных в лабораторных условиях, представлены в таблице.

Характеристики составов определялись

по разработанным и утвержденным в отрасли методикам.

Анализ представленных в таблице данных показал, что варианты 4-9 предлагаемого термитного состава обладают в

сравнении с известными (вар. 1-3) большей эффективностью в плане увеличения прочности сварного соединения проводов и лучшими эксплуатационными характеристиками (лучше воспламеняются и формуются) Исключение составляют варианты 9-16, содержание компонентов в которых выходит за заявляемые пределы.

Использование термитных смесей, содержание в которых железной окалины составляет свыше 70% (вар. 10) и менее 63% (вар. 9), магниевого порошка - свыше 28% (вар. 12) и менее 23% (вар. 11), а также политетрафторэтилена свыше 6,75% (вар. 16), для сварки проводов не позволяет получить

качественного сварного соединения.

Снижение содержания в термитных смесях жидкого натриевого стекла менее 3,25% (вар. 13) и политетрафторэтилена менее 0.25% (вар. 15) ухудшает их формуемость (показатель формуемости менее 0,2). Увеличение содержания в термитных смесях жидкого натриевого стекла свыше 6,75% (вар. 14) ухудшает их воспламеняемость (температура воспламенения 1260°С).

Формула изобретения

Состав термитной смеси, содержащий железную окалину, магниевый порошок и натриевое жидкое стекло, отличающийся тем, что, с целью повышения

прочности сварных соединений, а также улучшения воспламенения и формуемости состава, он дополнительно содержит политетрафторэтилен при следующем соотноше- нии компонентов, мае.%:

Железная окалина63-70

Магниевый порошок 23-28 Натриевое жидкое стекло 3,25-6,75 Политетрафторэтилен 0.25-5,75

Результаты испытаний вариантов предлагаемого состава и состам-прототипа

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав термитной смеси | 1989 |

|

SU1611651A1 |

| Состав термитной смеси | 1990 |

|

SU1776522A1 |

| Состав термитной смеси | 1989 |

|

SU1611652A1 |

| Состав термитной смеси | 2024 |

|

RU2833638C1 |

| Состав термитной смеси | 1983 |

|

SU1180212A1 |

| ЭКЗОТЕРМИЧЕСКИЙ СВАРОЧНЫЙ СТЕРЖЕНЬ | 1997 |

|

RU2169066C2 |

| СПОСОБ РАЗРУШЕНИЯ ТВЕРДЫХ ТЕЛ | 2011 |

|

RU2457328C1 |

| СОСТАВ БЕЗГАЗОВОГО ТЕРМИТНОГО ТОПЛИВА | 2004 |

|

RU2255080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИРОТЕХНИЧЕСКИХ ЗАРЯДОВ И ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ЗАРЯДОВ ТЕПЛОВОГО РАЗРУШЕНИЯ ТВЕРДЫХ ТЕЛ | 2014 |

|

RU2559240C1 |

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

Использование: термитная сварка проводов. Термитный состав для сварки проводов содержит железную окалину, магний, жидкое натриевое стекло и политетрафторэтилен. Для повышения прочности сварных соединений и улучшения эксплуатационных свойств за счет улучшения воспламеняемости и формуемости состава, он имеет следующее соотношение компонентов, мзс.%: железная окалина 63-70; порошок магния 23-28; натриевое жидкое стекло 3,25-6,75; политетрафторэтилен 0,25-5,75. 1 табл СП с

| Термитный порошок | 1973 |

|

SU508362A1 |

| Состав термитной смеси | 1979 |

|

SU935232A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ стыковой термитной сварки проводов и тому подобных металлических изделий | 1944 |

|

SU66425A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Хренов К.К | |||

| Сварка, резка и пайка | |||

| М.: Машиностроение, 1970, с | |||

| Крутильный аппарат | 1922 |

|

SU234A1 |

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-07—Публикация

1991-06-26—Подача