Изобретение относится к резиновой промышленности, в частности к разработке вулканизуемой резиновой смеси на основе комбинации карбоцепных каучуков, содержащей измельченное синтетическое волокно, и может быть использовано на шинных заводах и заводах PTI/I.

Известна вулканизуемая резиновая смесь на основе карбоцепных каучуков, включающая короткое волокно, модифицированное перед введением в эластомерную композицию эпоксидированным полибутадиеном. Однако свойства резин, содержащих такое волокно, отличаются недостаточным уровнем механических свойств.

Наиболее близким к предлагаемому техническому решению по сущности и достижению положительного эффекта является резиновая смесь, включающая карбоцепные каучуки, сероускорительную вулканизующую группу, мягчитель, стабилизатор, технический углерод и синтетическое волокно, модифицированное низкомолекулярным бу- тадиеннитрильным карбоксилсодержащим каучуком в соотношении 1:1.

XI VJ

О О

Оч Ю

Недостатками данной резины являются невысокая прочность и неудовлетворительная стойкость к тепловому старению. Кроме того, для обработки волокна требуется значительное количество модификатора.

Целью изобретения является повышение прочности и стойкости к тепловому старению резин, содержащих измельченное синтетическое волокно.

Изобретение иллюстрируют следую- щие примеры.

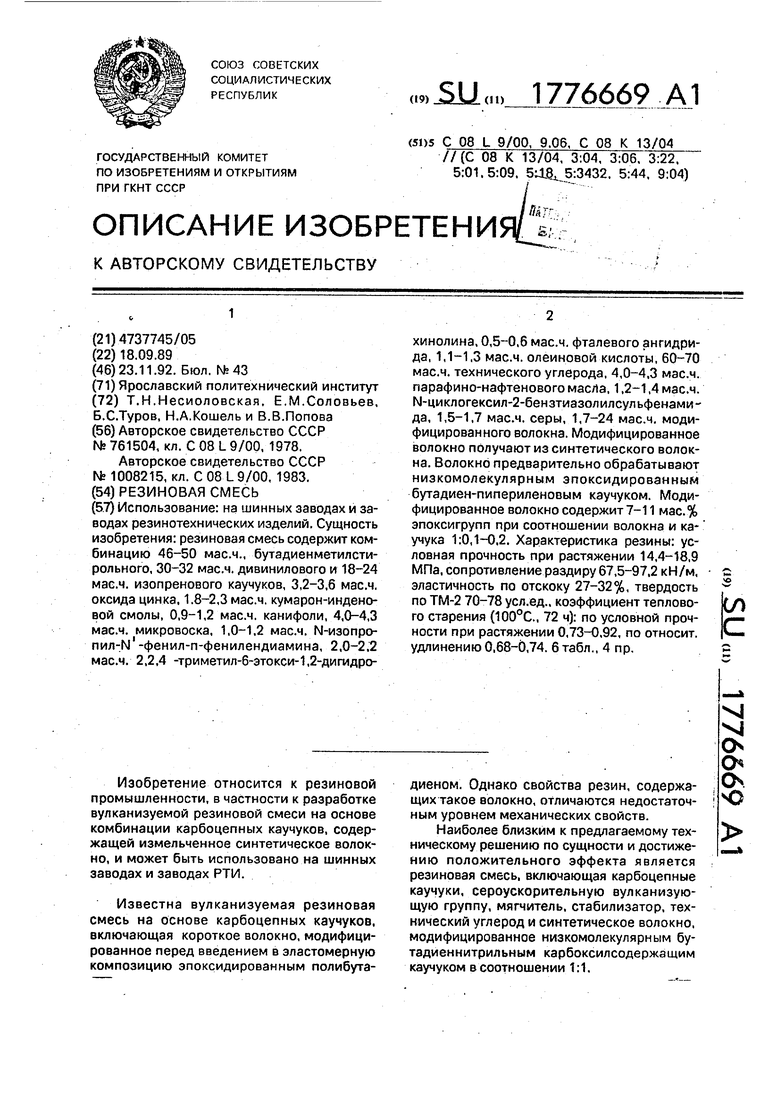

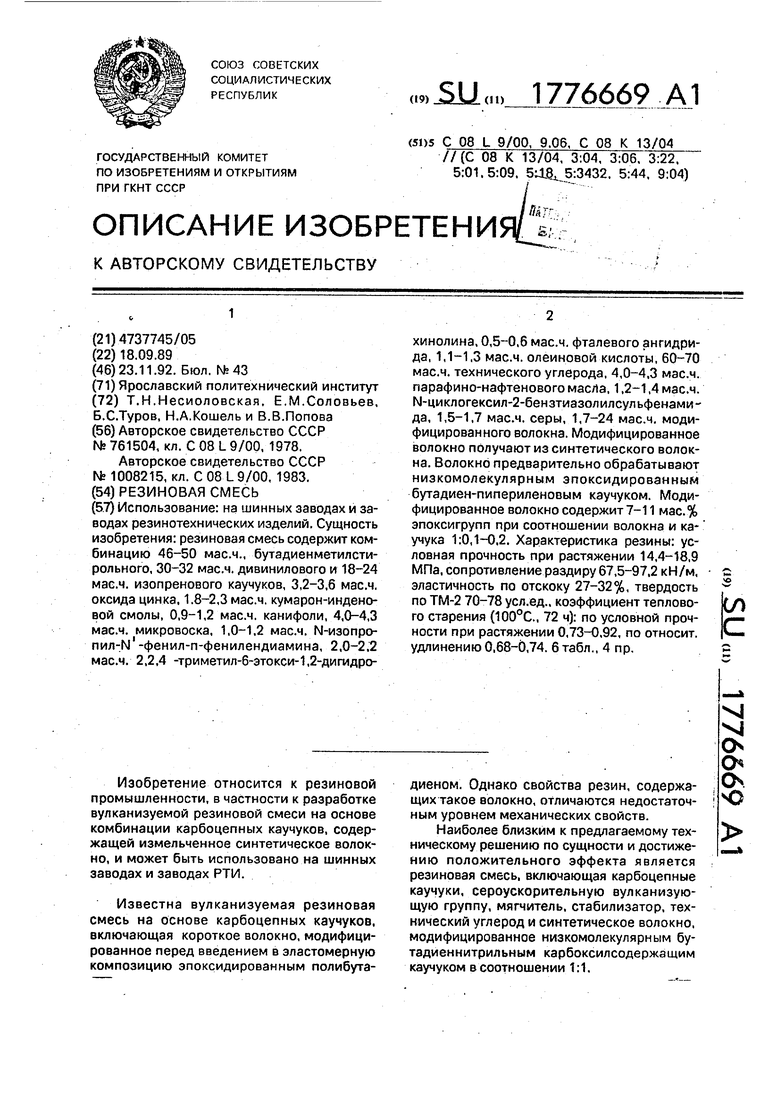

П р и м е р 1. Составы известной и предложенной резиновой смеси-приведены в табл.1.

Смеси содержат полиамидное волокно, полученное Методом высокоскоростного реза. Отношение длины волокна к диаметру (l/d) составляет 150-200.

Модификация синтетического волокна осуществляется, при совместной обработке волокна и низкомолекулярного эпошедиро- ванного бутадиенпипериленового каучука СКДП-НЭ в условиях сдвиговых напряжений в зазоре между вращающимися навстречу друг другу гладкими цилиндрическими валка- ми. Фракция составляет 1:1,17, температура поверхности валков- 60°С, время модификации - 5 мин.

СКДП-НЭ имеет следующий состав и свойства:

Содержание эпоксигрупп, мас.%10

Молекулярная масса2560

Вязкость при 20°С, Па-с 75,5

Содержание стабилизатора 0,3

Резиновые смеси вулканизуют при 143°С в течение 50 минут.

Испытания резин проводят в соответствии с действующими государственными стандартами на испытания резин,

Для сравнения готовят известную резиновую смесь с измельченным полиамидным волокном, обработанным низкомолекулярным бутадиеннитрильным карбоксилсодер- жащим каучуком СКН-18-1А.

Смеси 4 и 5 иллюстрируют выход за заявленные пределы соотношения волокна и модификатора.

Свойства известной и предложенной .смесей приведены в табл.2.

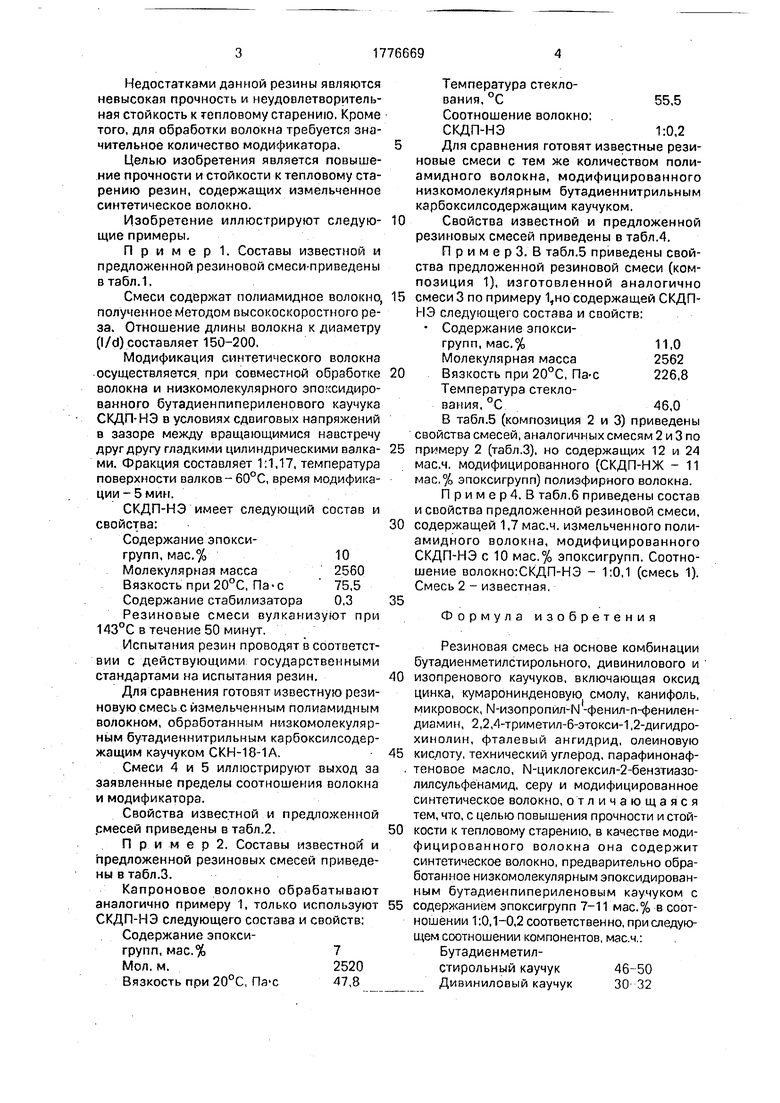

П р и м е р 2. Составы известной и предложенной резиновых смесей приведены в табл.3.

Капроновое волокно обрабатывают аналогично примеру 1, только используют СКДП-НЭ следующего состава и свойств:

Содержание эпоксигрупп, мас.%7

Мол. м.2520

Вязкость при 20°С, Па С47,8

Температура стеклования, °С55,5 Соотношение волокно: СКДП-НЭ1:0,2 Для сравнения готовят известные резиновые смеси с тем же количеством полиамидного волокна, модифицированного низкомолекулярным бутадиеннитрильным карбоксилсодержащим каучуком.

Свойства известной и предложенной резиновых смесей приведены в табл.4.

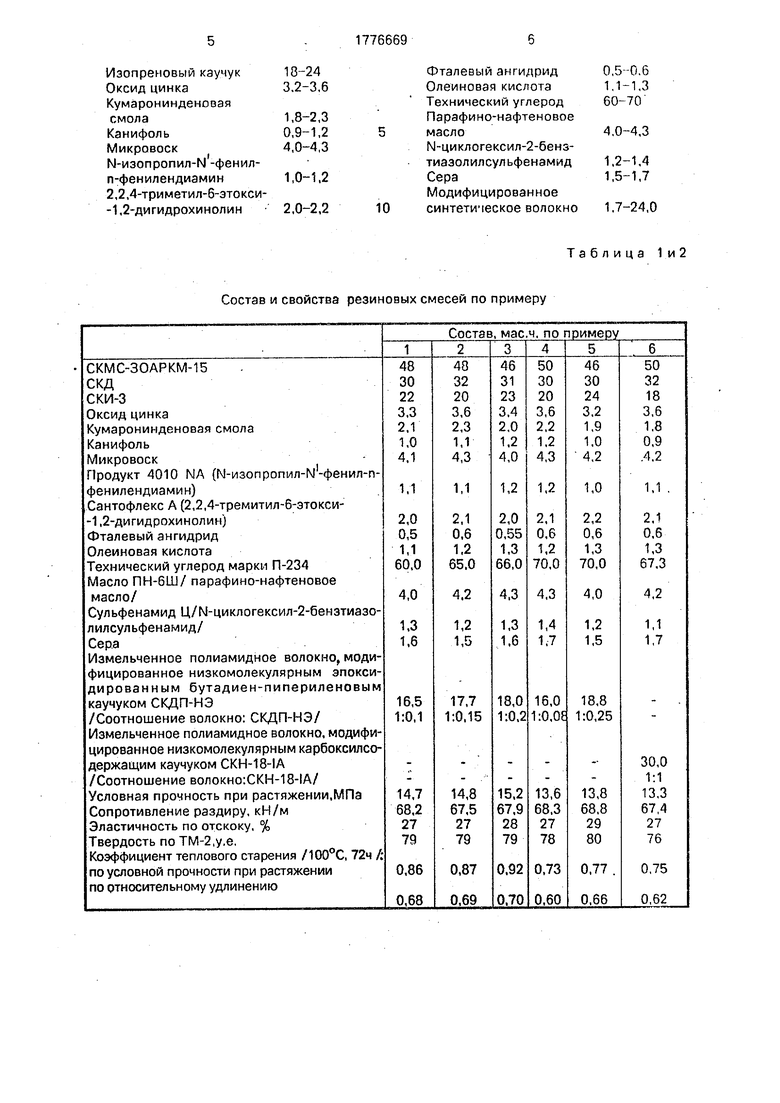

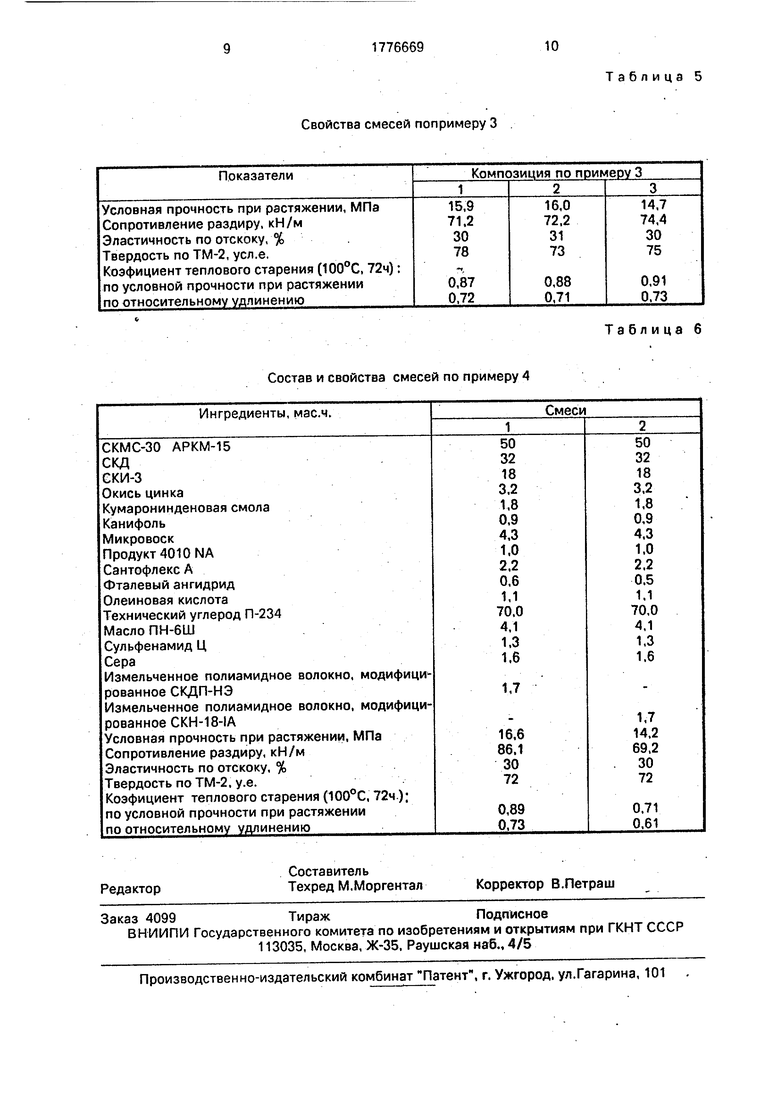

Пример 3. В табл.5 приведены свойства предложенной резиновой смеси (композиция 1), изготовленной аналогично смеси 3 по примеру 1,но содержащей СКДП- НЭ следующего состава и свойств: Содержание эпоксигрупп, мас.%11,0

Молекулярная масса2562

Вязкость при 20°С, Па-с226,8

Температура стеклования, °С46,0 В табл.5 (композиция 2 и 3) приведены свойства смесей, аналогичных смесям 2 и 3 по примеру 2 (табл.3), но содержащих 12 и 24 мас.ч. модифицированного (СКДП-НЖ - 11 мас.% эпоксигрупп) полиэфирного волокна.

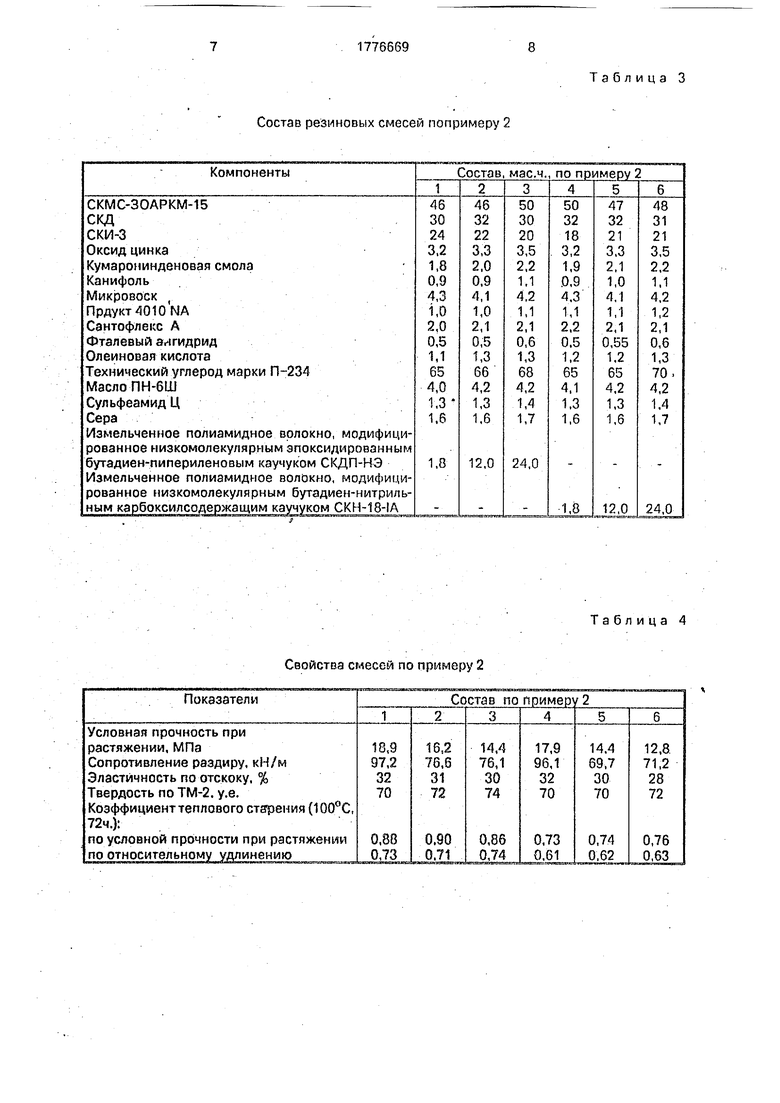

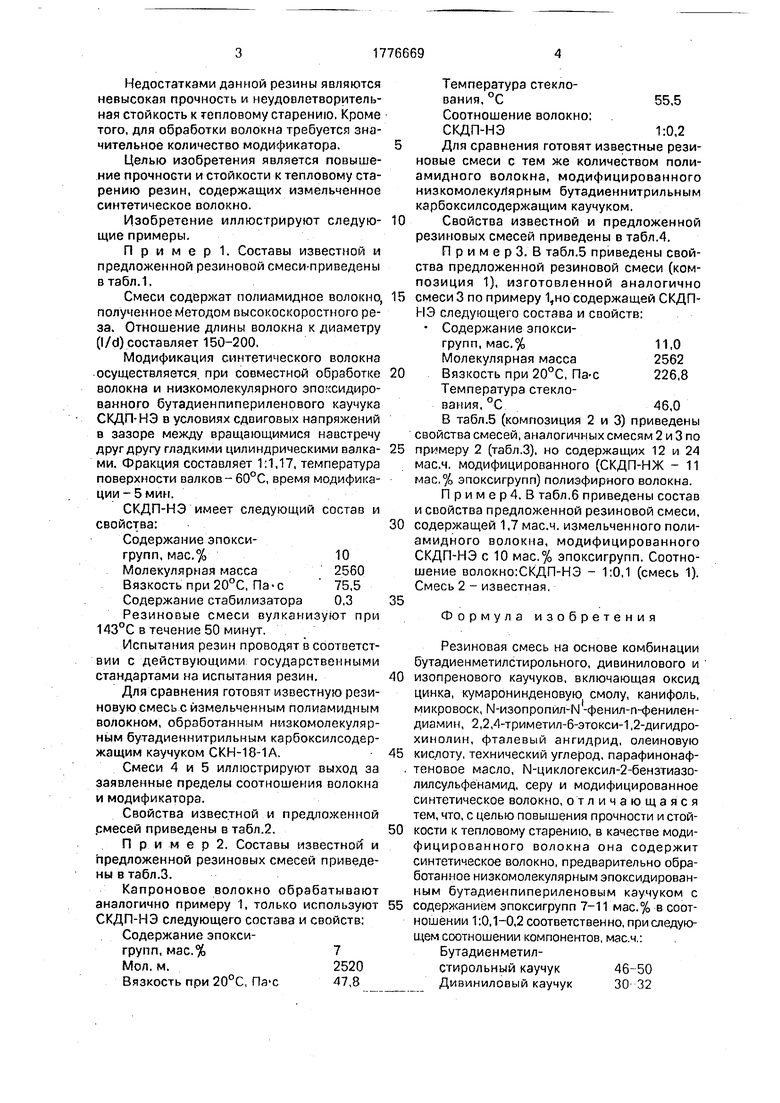

Пример 4. В табл.6 приведены состав и свойства предложенной резиновой смеси, содержащей 1,7 мас.ч. измельченного полиамидного волокна, модифицированного СКДП-НЭ с 10 мас.% эпоксигрупп. Соотношение волокно:СКДП-НЭ - 1:0,1 (смесь 1). Смесь 2 - известная.

Формула изобретения

Резиновая смесь на основе комбинации бутадиенметилстирольного, дивинилового и изопренового каучуков, включающая оксид цинка, кумаронинденовую смолу, канифоль, микровоск, М-изолропил-N -фенил-п-фенилен- диамин, 2,2,4-триметил-6-этокси-1,2-дигидро- хинолин, фталевый ангидрид, олеиновую кислоту, технический углерод, парафинонаф- теновое масло, М-циклогексил-2-бензтиазо- лилсульфенамид, серу и модифицированное синтетическое волокно, отличающаяся тем, что, с целью повышения прочности и стойкости к тепловому старению, в качестве моди- фицированного волокна она содержит синтетическое волокно, предварительно обработанное низкомолекулярным эпоксидирован- ным бутадиенпипериленовым каучуком с содержанием эпоксигрупп 7-11 мас.% в соотношении 1:0,1-0,2 соответственно, при следующем соотношении компонентов, мас.ч.:

Бутадиенметилстирольный каучук46-50

Дивиниловый каучук30 32

Изопреновый каучук

Оксид цинка

Кумаронинденовая

смола

Канифоль

Микровоск

N-изопропил-М -фенп-фенилендиамин

2,2,4-триметил-6-это-1,2-дигидрохинолин

0

Фталевый ангидрид0,5-0.6

Олеиновая кислота1,1-1,3

Технический углерод60-70

Парафино-нафтеновое

масло4,0-4,3

Ы-циклогексил-2-бензтиазолилсульфенэмид1,2-1,4

Сера1,5-1,7

Модифицированное

синтетическое волокно1,7-24,0

| название | год | авторы | номер документа |

|---|---|---|---|

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ КАРБОЦЕПНОГО КАУЧУКА ДЛЯ ИЗГОТОВЛЕНИЯ ЦВЕТНОГО ГРАНУЛЯТА | 2004 |

|

RU2270210C1 |

| ЗАЩИТНЫЙ СОСТАВ ДЛЯ ПОКРЫТИЯ ПАССИВНОЙ ЧАСТИ МИКРОСХЕМ | 2000 |

|

RU2177972C2 |

| Способ получения резиновой композиции на основе диеновых каучуков | 1982 |

|

SU1092160A1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| СПОСОБ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ РЕЗИН | 2000 |

|

RU2202566C2 |

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1981 |

|

SU1018952A1 |

| Резиновая смесь на основе карбоцепного каучука | 1982 |

|

SU1031983A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1997 |

|

RU2131898C1 |

| Состав для консервации керна | 1988 |

|

SU1599404A1 |

| Способ получения резиновой смеси | 1989 |

|

SU1775423A1 |

Использование: на шинных заводах и заводах резинотехнических изделий. Сущность изобретения: резиновая смесь содержит комбинацию 46-50 мас.ч., бутадиенметилсти- рольного, 30-32 мас.ч. дивинилового и 18-24 мас.ч. изопренового каучуков, 3,2-3,6 мас.ч. оксида цинка. 1.8-2,3 мас.ч. кумарон-индено- вой смолы, 0,9-1,2 мас.ч. канифоли, 4,0-4,3 мас.ч. микровоска, 1,0-1,2 мас.ч. М-изопро- пил-N1 -фенил-п-фенилендиамина, 2,0-2,2 мас.ч. 2,2,4 -триметил-6-этокси-1,2-дигидрохинолина. 0,5-0,6 мас.ч. фталевого ангидрида, 1,1-1,3 мас.ч. олеиновой кислоты, 60-70 мас.ч. технического углерода, 4,0-4.3 мас.ч. парафино-нафтенового масла, 1,2-1,4 мас.ч. М-циклогексил-2-бензтиазолилсульфенами- да, 1,5-1,7 мас.ч. серы, 1,7-24 мас.ч. модифицированного волокна. Модифицированное волокно получают из синтетического волокна. Волокно предварительно обрабатывают низкомолекулярным эпоксидированным бутадиен-пипериленовым каучуком. Модифицированное волокно содержит 7-11 мас.% эпоксигрупп при соотношении волокна и ка- учука 1:0,1-0.2. Характеристика резины: условная прочность при растяжении 14,4-18,9 МПа, сопротивление раздиру 67,5-97,2 кН/м, эластичность по отскоку 27-32%, твердость по ТМ-2 70-78 уся.ед., коэффициент теплового старения (100°С., 72 ч): по условной прочности при растяжении 0,73-0.92, по относит, удлинению 0,68-0,74. 6 табл., 4 пр. w Ё

Состав и свойства резиновых смесей по примеру

Таблица 1и2

Состав резиновых смесей попримеру 2

Свойства смесей по примеру 2

Таблица 3

Таблица 4

Свойства смесей попримеру 3

Состав и свойства смесей по примеру 4

Таблица 5

Таблица 6

| Авторское свидетельство СССР Мг 761504, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1008215A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-11-23—Публикация

1989-09-18—Подача